1.本发明涉及竹材加工技术领域,特别是涉及一种基于改性胶粘剂和新型组坯方式的竹基纤维复合材料及其制备方法和应用。

背景技术:

2.我国竹材资源丰富,有“第二森林资源”之称。竹材以其生长周期短、采伐可持续性、生态环境友好等优点得到广泛开发和利用。在竹材资源利用方面,以竹条为单元材料的竹拼板在家居领域应用尤为广泛,已形成竹材特有的家居风格。但该类材料竹材利用率仅为20%

‑

25%,且竹种全部为毛竹。因此竹材用于家具领域存在品种单一、资源浪费严重等问题。

3.近年来开发的以竹束为单元材料顺纹理组坯的竹基纤维复合材料,竹材利用率可达到90%以上,但改材料主要应用领域为户外和建筑构件,少量用于室内地板。由于现有竹基纤维复合材料密度均高于1.05g/cm3,如用于家居建材,板材存在如下问题,难以满足现代家居建材的要求:

4.(1)板材质量过重、硬度偏大、脆性高;

5.(2)锯切加工过程中刀具磨损严重;

6.(3)板材不能直接打钉,需要预制金属连接孔,灵活性差;

7.(4)板材开榫过程中易开裂;

8.(5)板材甲醛释放量高,不能满足家居建材要求;

9.(6)成本高。

10.因此有必要制备一种低密度的竹基纤维复合材料以解决上述问题,使竹基纤维复合材料能够应用于室内家具及装修材料、阳台墙体、地板等领域,实现竹材资源利用率和竹材附加值的明显提升。

技术实现要素:

11.本发明的目的是提供一种基于改性胶粘剂和新型组坯方式的竹基纤维复合材料及其制备方法和应用,以解决上述现有技术存在的问题,使基于改性胶粘剂和新型组坯方式的竹基纤维复合材料密度降至0.9g/m3以下,甲醛释放量可低至0.16mg/l,板材柔韧性大幅提升,物理力学性能优越,尺寸稳定性好。

12.为实现上述目的,本发明提供了如下方案:

13.本发明提供一种竹基纤维复合材料的胶粘剂,所述胶粘剂所用原料按重量份计包括以下组分:苯酚100份,甲醛水溶液180

‑

220份,聚乙烯醇35

‑

40份,氢氧化钠8

‑

13份,尿素40

‑

50份,聚乙二醇35

‑

40份,水60

‑

100份;所述甲醛水溶液中甲醛的质量分数为50%。

14.进一步地,所述聚乙烯醇的聚合度为500,醇解度为88

‑

99%,优选醇解度为88%的聚乙烯醇。本发明采用聚合度为500的低分子量聚乙烯醇,粘度小,便于浸渍使用。

15.进一步地,所述聚乙二醇的分子量为600

‑

2000,优选分子量为1000的聚乙烯醇。

16.本发明还提供一种上述竹基纤维复合材料的胶粘剂的制备方法,包括以下步骤:

17.(1)将水、苯酚和氢氧化钠混合,搅拌均匀,加入第一批甲醛水溶液,使甲醛和苯酚的摩尔比为1.1

‑

1.6:1,升温至70

‑

80℃,搅拌反应30

‑

60分钟,得到反应液a;

18.(2)在剩余甲醛水溶液中加入第一批尿素,使甲醛和第一批尿素的摩尔比为4.0

‑

6.0:1,将ph调节至7.0

‑

8.0,升温至80

‑

90℃,搅拌反应20

‑

40分钟后,将ph调节至3.0

‑

3.5,加入聚乙烯醇和聚乙二醇,升温至90

‑

95℃,反应30

‑

60分钟,得反应液b;

19.(3)向反应液b中加入反应液a,将温度控制在75

‑

85℃,进行缩聚反应30

‑

40分钟,加入剩余尿素,将温度降至55

‑

65℃,保温1.0

‑

1.5小时,冷却后得到竹基纤维复合材料的胶粘剂。

20.本发明还提供一种竹基纤维复合材料,所述竹基纤维复合材料以纤维化竹束为表层,以径向竹条或弦向竹篾中的一种或两种为芯层材料,通过上述胶粘剂胶粘而成。

21.本发明还提供一种上述竹基纤维复合材料的制备方法,包括以下步骤:

22.(1)纤维化竹束的制备:将竹材定向精细疏解成通长的、相互交联并保持纤维原有排列方式的疏松束状单元;

23.(2)径向竹条的制备:将竹材制成径向竹条,径向竹条包括竹青、竹黄,厚度为竹材竹壁厚度,宽度为0.8

‑

2.5mm;

24.(3)弦向竹篾的制备:将竹材制成弦向竹篾,厚度为0.5

‑

1.5mm,宽度为5

‑

30mm;

25.(4)干燥:将步骤(1)、(2)、(3)制备的材料干燥至含水率5

‑

10%;

26.(5)浸胶:将步骤(4)干燥好的材料放入胶粘剂中浸胶;

27.(6)二次干燥:将步骤(5)完成浸胶的材料在温度为60

‑

85℃的条件下干燥至含水率为8

‑

15%;

28.(7)组坯:将步骤(6)干燥好的纤维化竹束、径向竹条和弦向竹篾组坯获得坯料,所述组坯方法为上下表层铺1

‑

2层纤维化竹束,中间以纵横交错方式铺1

‑

13层径向竹条和/或弦向竹篾;

29.(8)热压成型:将步骤(7)获得的坯料进行高温固化和压制,获得竹基纤维复合材料。

30.进一步地,在步骤(1)、(2)、(3)中,所述的竹材为毛竹、麻竹、巨龙竹、青皮竹、小叶龙竹、慈竹中的一种或几种,优选毛竹、麻竹、青皮竹、小叶龙竹中的一种或几种。

31.进一步地,在步骤(5)中,所述浸胶量为所述材料质量的5

‑

20%。

32.本发明还提供上述竹基纤维复合材料在家具、装修材料、阳台墙体、地板中的应用。

33.本发明使用聚乙烯醇与聚乙二醇同时进行改性:(1)能够确保产品具有很好的柔韧性;(2)聚乙烯醇选用低分子量的聚乙烯醇(聚合度为500),确保产品粘度不至于太高,使产品更适合于浸渍使用;(3)聚乙烯醇和聚乙二醇在酸性条件下与尿素和甲醛发生共缩聚反应,实现内增韧,降低板材内应力,表现为降低板材纵向弹性模量。

34.本发明将聚乙烯醇

‑

聚乙二醇

‑

尿素

‑

甲醛先在酸性条件下预聚,再与苯酚和甲醛预聚液在碱性环境下发生进一步缩聚反应,最后得到具有特定分子结构的增韧改性酚醛树脂,这样的工艺设计主要是基于聚合物的性能要求,根据各种化合物的反应活性不同而设

计的,确保各单体间能更充分的发生化学反应,得到所需聚合物结构。

35.本发明使用尿素进行改性:尿素分两批加入,第一批尿素先与甲醛进行羟甲基化反应,再在酸性条件下与聚乙烯醇和聚乙二醇进行缩聚反应,形成聚合物,再与苯酚和甲醛在碱性条件下进行进一步缩聚反应,尿素键连到酚醛树脂中,第二批尿素在后期碱性环境下加入,主要是与甲醛进行羟甲基化反应,达到降低树脂低游离甲醛的目的,尿素的加入方式和加入量是综合考虑产品的强度要求和环保要求(游离甲醛和成品甲醛释放量)设计的,这样的工艺确保树脂制备的重组材能具有很好的力学性能,同时甲醛释放量达到日本农林的f4星标准要求,达到室内板材的要求。

36.本发明提供的竹基纤维复合材料采用新型的组坯方式,其原理为模拟钢筋水泥板结构,以纤维化竹束为表层和基体材料,以径向竹条或弦向竹篾中的一种或两种为芯层材料,为板材提供刚度。采用改性酚醛树脂,通过降低酚醛树脂固化过程中收缩内应力,提高胶层弹性、提升板材尺寸稳定性。

37.本发明的竹基纤维复合材料以纤维化竹束为表层,以径向竹条或弦向竹篾中的一种或两种为芯层材料,通过改性酚醛树脂胶粘剂胶粘而成,本发明采用的组坯方法,可以降低竹基纤维复合材料的密度,制备的复合材料板面平整度好、各项物理力学性能优越;本发明提供的胶粘剂固化内应力低、甲醛释放量低。利用本发明的胶粘剂制备的家居用竹基纤维复合材料,甲醛释放量可低至0.16mg/l,可满足室内家具及装修材料、阳台墙体、地板等应用场所要求。

38.本发明采用竹束与竹条复合组坯制板方法,实现竹材利用率可达95%以上。

39.本发明公开了以下技术效果:

40.本发明采用改性胶粘剂和新型的组坯方式制备的竹基纤维复合材料家居用竹质板材,密度范围可降低至0.6

‑

0.9g/cm3,与市场流通的胶合板、纤维板、刨花板等家居材基本一致,板面平整度好、各项物理力学性能优越,具有密度、强度适中,板材洗削、钉切加工方便的优点。生产成本可降低15%以上,满足现在家居加工企业的生产条件。

41.(2)本发明制备的改性胶粘剂,性能指标为:固体含量为45%

‑

55%,粘度为30

‑

100mpa.s,游离甲醛≤0.3%,游离酚≤0.5%,ph为9.0

‑

10.0。采用本发明的改性胶粘剂制备竹基纤维复合材料,板材吸水厚度膨胀率可降至2.54%,可有效降低板材游离甲醛释放量,甲醛释放量低至0.16mg/l(干燥器法),达到日本农林f4星标准,降低板材内应力,增加板材整体弹性,提升板材环保性能和板材尺寸稳定性、提升板材质感。

42.(3)本发明制备的家居用竹基纤维复合材料,竹材利用率达95%以上,原材料利用率高。

43.(4)本发明制备的家居用竹基纤维复合材料,厚度范围5

‑

30mm,最佳物理力学性能指标为:纵向静曲强度为103.59mpa,纵向弹性模量为8803.56mpa;横向静曲强度为48.19mpa,横向弹性模量为4666.98mpa;吸水厚度膨胀率为2.54%,板面和两个板边握钉力分别为1822.98n、1031.62n和1604.53n,内结合强度1.10mpa,满足家居结构和非结构用材要求。

附图说明

44.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所

需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

45.图1为实施例4疏解后的竹束外观图;

46.图2为实施例4制备的径向竹条外观图;

47.图3为实施例4制备的弦向竹篾外观图;

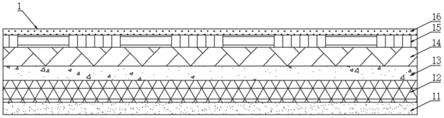

48.图4为实施例4的组坯截面结构图;

49.图5为实施例4制备的压制后的板材图;

50.图6为实施例5的组坯截面结构图;

51.图7为实施例5制备的压制后的板材图;

52.图8为实施例6的组坯截面结构图;

53.图9为实施例6制备的压制后的板材图;

54.图10为实施例7的组坯截面结构图;

55.图11为实施例4

‑

7制备竹基纤维复合材料的组坯方式示意图。

具体实施方式

56.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

57.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

58.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

59.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

60.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

61.本发明中所述的“份”如无特别说明,均按质量份计。

62.实施例1

63.竹基纤维复合材料胶粘剂的制备:

64.(1)按重量份计,向反应釜中加入水80份、苯酚100份、氢氧化钠10份,开动搅拌器,搅拌速度为1000r/min;搅拌均匀;42

±

2℃温度条件下缓慢加入第一批50wt%甲醛水溶液103份,60min内升温至70℃,在72

±

2℃温度条件下,搅拌速度为1000r/min,搅拌50min,降

温至40℃,得到反应液a,收集备用;

65.(2)重新向反应釜中加入50wt%甲醛水溶液97份和第一批尿素24份,使甲醛和尿素的摩尔比为4:1,将ph调节至7.0,升温至88

±

2℃,搅拌反应30分钟,之后将反应体系的ph调节至3.5,加入聚乙烯醇35份和聚乙二醇35份,升温至93

±

2℃,反应45分钟,得反应液b;其中聚乙烯醇的醇解度为92%,聚合度为500;聚乙二醇分子量为1000;

66.(3)向反应液b中加入反应液a,将温度控制在83

±

2℃,进行缩聚反应30分钟,加入第二批尿素16份,将温度降至63

±

2℃,再保温1.0小时,冷却至室温,得到竹基纤维复合材料胶粘剂。

67.本实施例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为51.2%,粘度为60mpa.s,游离甲醛0.08%,游离酚0.25%,ph为9.3。

68.实施例2

69.竹基纤维复合材料胶粘剂的制备:

70.(1)按重量份计,向反应釜中加入水60份、苯酚100份、氢氧化钠8份,开动搅拌器,搅拌速度为1000r/min;搅拌均匀;42

±

2℃温度条件下缓慢加入第一批50wt%甲醛水溶液100份,50min内升温至72

±

2℃,搅拌速度为800r/min,搅拌30min,降温至40℃,得到反应液a,收集备用;

71.(2)重新向反应釜中加入50wt%甲醛水溶液80份和第一批尿素20份,使甲醛和尿素的摩尔比为4:1,将ph调节至7.5,升温至82

±

2℃,搅拌反应20分钟,之后将反应体系的ph调节至3,加入聚乙烯醇38份和聚乙二醇38份,升温至92

±

2℃,反应30分钟,得反应液b;其中聚乙烯醇的醇解度为88%,聚合度为500;聚乙二醇分子量为600;

72.(3)向反应液b中加入反应液a,将温度控制在77

±

2℃,进行缩聚反应35分钟,加入第二批尿素20份,将温度降至53

±

2℃,再保温1.0小时,冷却至室温,得到竹基纤维复合材料胶粘剂。

73.本实施例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为53.4%,粘度为85mpa.s,游离甲醛0.05%,游离酚0.30%,ph为9.21。

74.实施例3

75.竹基纤维复合材料胶粘剂的制备:

76.(1)按重量份计,向反应釜中加入水100份、苯酚100份、氢氧化钠13份,开动搅拌器,搅拌速度为1000r/min;搅拌均匀;43

±

2℃温度条件下缓慢加入第一批50wt%甲醛水溶液70份,60min内升温至75

±

2℃,搅拌速度为1500r/min,搅拌60min,降温至40℃,得到反应液a,收集备用;

77.(2)重新向反应釜中加入50wt%甲醛水溶液150份和第一批尿素25份,使甲醛和尿素的摩尔比为6:1,将ph调节至8,升温至85

±

2℃,搅拌反应40分钟,之后将反应体系的ph调节至3.5,加入聚乙烯醇40份和聚乙二醇40份,升温至93

±

2℃,反应60分钟,得反应液b;其中聚乙烯醇的醇解度为99%,聚合度为500;聚乙二醇分子量为1000;

78.(3)向反应液b中加入反应液a,将温度控制在80

±

2℃,进行缩聚反应40分钟,加入第二批尿素25份,将温度降至60

±

2℃,再保温1.5小时,冷却至室温,得到竹基纤维复合材料胶粘剂。

79.本实施例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为48.1%,粘度

为35mpa.s,游离甲醛0.10%,游离酚0.45%,ph为9.68。

80.实施例4

81.选取毛竹竹片,一部分竹片采用疏解机疏解成通长的、相互交联并保持纤维原有排列方式的疏松束状单元即纤维化竹束,纤维化竹束吸胶率为75%;一部分竹片采用破篾机制成宽度为0.8mm的径向竹条;一部分采用破篾机制成厚度为0.5mm,宽度为5mm的弦向竹篾。

82.将三种单元材料干燥至含水率为5%,然后将其浸入实施例1制备的胶粘剂中。纤维化竹束、径向竹帘、弦向竹篾的浸胶量分别为14%、10%、10%;浸渍后的纤维化竹束、径向竹条、弦向竹篾在干燥温度为60℃条件下,干燥至含水率为15%;将单元材料进行组坯,然后将坯料送入压机进行热压,制成密度为0.83g/cm3的竹基纤维复合材料,其中固化温度为140℃。

83.组坯方式为:1层纵向纤维化竹束/2层横向径向竹条/2层纵向径向竹条/1层横向径向竹条/1层纵向径向竹条/1层横向径向竹条/2层纵向径向竹条/2层横向径向竹条/1层纵向纤维化竹束(如图4、图5所示)。

84.制备得到竹基纤维复合材料厚度为28.3mm,含水率5.38%,纵向静曲强度为96.22mpa,纵向弹性模量为14883.42mpa;横向静曲强度为52.42mpa,横向弹性模量为4018.04mpa;吸水厚度膨胀率为4.21%,板面和两个板边握钉力分别为3385.19n、2684.52n和3585.85n,内结合强度大于1.5mpa,破坏发生在试件和模具之间,甲醛释放量0.42mg/l(干燥器法)。

85.本实施例的竹材利用率为96%。

86.实施例5

87.选取麻竹竹片,一部分竹片采用疏解机疏解成通长的、相互交联并保持纤维原有排列方式的疏松束状单元,即纤维化竹束,纤维化竹束吸胶率为93%;一部分竹片采用破篾机制成宽度为1.5mm的径向竹条。选取毛竹竹片,采用破篾机制成厚度为1.5mm,宽度为30mm的弦向竹篾。将三种单元材料干燥至含水率为10%,然后将其浸入实施例2制备的胶粘剂中。纤维化竹束、径向竹帘、弦向竹篾的浸胶量分别为12%、8%、5%;浸渍后的纤维化竹束、径向竹条和弦向竹篾干燥至含水率为8%,干燥温度为85℃;然后将单元材料组坯,送入压机进行热压,制成密度为0.58g/cm3的竹基纤维复合材料,其中固化温度为130℃。

88.组坯方式为:2层纵向纤维化竹束/2层横向弦向竹篾/2层纵向径向竹条/1层横向弦向竹篾/1层纵向径向竹条/1层横向弦向竹篾/2层纵向径向竹条/2层横向弦向竹篾/2层纵向纤维化竹束(如图6、图7所示)。

89.制备得到竹基纤维复合材料厚度为30mm,含水率6.28%,纵向静曲强度为52.28mpa,纵向弹性模量为10054.83mpa;横向静曲强度为25.19mpa,横向弹性模量为2780.5mpa;吸水厚度膨胀率为3.86%,板面和两个板边握钉力分别为2154.55n、960.03n和1048.29n,内结合强度0.82mpa,甲醛释放量0.20mg/l(干燥器法)。

90.本实施例的竹材利用率为95.3%。

91.实施例6

92.选取青皮竹片,采用疏解机疏解成通长的、相互交联并保持纤维原有排列方式的疏松束状单元,即纤维化竹束,纤维化竹束吸胶率为86%;选取毛竹竹片,一部分采用破篾

机制成宽度为0.8mm的径向竹条,一部分制成厚度为1.0mm,宽度为20mm的弦向竹篾。将三种单元材料干燥至含水率为10%,然后将其浸入实施例3制备的胶粘剂中。纤维化竹束、径向竹条、弦向竹篾的浸胶量分别为均为20%、8%、8%;浸渍后的纤维化竹束、径向竹条、弦向竹篾干燥至含水率为8%,干燥温度为70℃;然后将三种单元材料进行组坯,送入压机进行热压,制成密度为0.70g/cm3的竹基纤维复合材料,其中固化温度为130℃。

93.组坯方式为:1层纵向纤维化竹束/1层横向弦向竹篾/2层纵向径向竹条/1层横向弦向竹篾/2层纵向径向竹条/1层横向弦向竹篾/1层纵向纤维化竹束(如图8、图9所示)。

94.制备得到竹基纤维复合材料厚度为18mm,含水率4.28%,纵向静曲强度为103.59mpa,纵向弹性模量为8803.56mpa;横向静曲强度为48.19mpa,横向弹性模量为4666.98mpa;吸水厚度膨胀率为2.54%,板面和两个板边握钉力分别为1822.98n、1031.62n和1604.53n,内结合强度1.10mpa,甲醛释放量0.16mg/l(干燥器法)。

95.本实施例的竹材利用率为95.8%。

96.实施例7

97.选取小叶龙竹竹片,一部分竹片采用疏解机疏解成通长的、相互交联并保持纤维原有排列方式的疏松束状单元,即纤维化竹束,纤维化竹束吸胶率为85%;一部分竹片采用破篾机制成制成厚度为1.5mm,宽度为10mm的弦向竹篾。将两种单元材料干燥至含水率为5%,然后将其浸入实施例1制备的胶粘剂中。纤维化竹束和弦向竹篾的浸胶量分别为15%和10%;浸渍后的纤维化竹束和弦向竹篾干燥至含水率为15%,干燥温度为80℃;然后将单元材料组坯,送入压机进行热压,制成密度为0.90g/cm3的竹基纤维复合材料,固化温度为130℃。

98.组坯方式为:1层纵向纤维化竹束/2层横向弦向竹篾/1层纵向纤维化竹束(如图10、图11所示)。

99.制备得到竹基纤维复合材料厚度为8mm,含水率8.22%,纵向静曲强度为95.26mpa,纵向弹性模量为6328.72mpa;横向静曲强度为31.85mpa,横向弹性模量为3381.16mpa;吸水厚度膨胀率为3.25%,板面和两个板边握钉力分别为3691.22n、1352.88n和1725.46n,内结合强度1.25mpa,甲醛释放量0.22mg/l(干燥器法)。

100.本实施例的竹材利用率为96.2%。

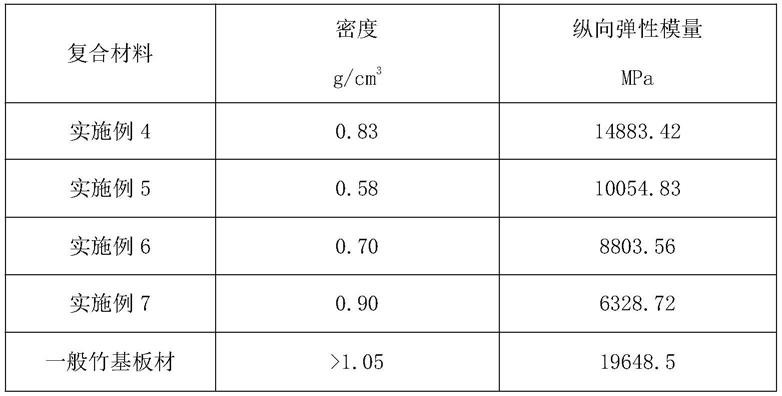

101.本技术实施例4

‑

7制备的竹基纤维复合材料与一般竹基板材的密度和纵向弹性模量数据对比如下表:

[0102][0103]

上表中的一般竹基板材为采用疏解竹束沿顺纹理平行组坯制备的板材,购自市场,该板材的物理性能指标为:纵向静曲强度为153.74mpa,弹性模量为19648.5mpa;吸水厚度膨胀率为5.92%,板面和两个板边由于密度太大,根据标准方法螺钉无法拧入,无法测试;内结合强度大于1.5mpa,破坏发生在试件和模具之间。

[0104]

实施例4

‑

7采用本发明的组坯方法制备的竹基纤维复合材料密度降至了0.58

‑

0.9g/cm3,并且纵向弹性模量有了一定的降低,说明采用改性胶粘剂使得复合材料内应力得到降低,并且该复合材料各项物理力学性能优越,由图5、7、9、11可以看出,本发明制备的竹基纤维复合材料板面平整度好,能够应用于室内家具及装修材料、阳台墙体、地板等领域。

[0105]

对比例1

[0106]

同实施例1,区别仅在于,聚乙烯醇的聚合度为1700。

[0107]

本对比例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为51.2%,粘度为450mpa.s,游离甲醛0.09%,游离酚0.25%,ph为9.3。

[0108]

对比例2

[0109]

同实施例4,区别仅在于,用于制备竹基纤维复合材料胶粘剂的聚乙二醇的分子量为400。

[0110]

本对比例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为50.8%,粘度为55mpa.s,游离甲醛0.08%,游离酚0.25%,ph为9.3。

[0111]

制备得到竹基纤维复合材料厚度为28.3mm,含水率5.38%,纵向静曲强度为48.69mpa,纵向弹性模量为5726.4mpa;横向静曲强度为23.29mpa,横向弹性模量为3566.49mpa;吸水厚度膨胀率为18.8%,板面和两个板边握钉力分别为1586.79n、1869.28n和2215.94n,内结合强度0.46mpa,甲醛释放量0.33mg/l(干燥器法)。

[0112]

对比例3

[0113]

同实施例4,区别仅在于,用于制备竹基纤维复合材料胶粘剂的聚乙二醇的分子量为4000。

[0114]

本对比例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为51.2%,粘度为100mpa.s,游离甲醛0.08%,游离酚0.25%,ph为9.3。制备得到竹基纤维复合材料厚度为28.3mm,含水率5.36%,纵向静曲强度为85.17mpa,纵向弹性模量为6203.09mpa;横向静曲

强度为22.89mpa,横向弹性模量为3707.14mpa;吸水厚度膨胀率为23.83%,板面和两个板边握钉力分别为965.66n、1021.59n和6745.28n,内结合强度0.52mpa,甲醛释放量0.24mg/l(干燥器法)。

[0115]

对比例4

[0116]

同实施例4,区别仅在于,制备竹基纤维复合材料胶粘剂时未使用聚乙烯醇对酚醛树脂进行改性。

[0117]

本对比例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为48.6%,粘度为30mpa.s,游离甲醛0.08%,游离酚0.25%,ph为9.35。。

[0118]

制备得到竹基纤维复合材料厚度为28.3mm,含水率5.36%,纵向静曲强度为98.10mpa,纵向弹性模量为15030.56mpa;横向静曲强度为45.89mpa,横向弹性模量为4328.13mpa;吸水厚度膨胀率为12.38%,板面和两个板边握钉力分别为1966.27n、1332.15n和1557.66n,内结合强度0.86mpa,甲醛释放量0.39mg/l(干燥器法)。

[0119]

对比例5

[0120]

同实施例4,区别仅在于,制备竹基纤维复合材料胶粘剂时未使用聚乙二醇对酚醛树脂进行改性。

[0121]

本对比例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为48.6%,粘度为50mpa.s,游离甲醛0.08%,游离酚0.25%,ph为9.35。

[0122]

制备得到竹基纤维复合材料厚度为28.3mm,含水率5.36%,纵向静曲强度为110.62mpa,纵向弹性模量为16197.53mpa;横向静曲强度为55.21mpa,横向弹性模量为5266.19mpa;吸水厚度膨胀率为8.11%,板面和两个板边握钉力分别为2966.28n、1973.64n和2501.39n,内结合强度大于1.5mpa,破坏发生在试件和模具之间;甲醛释放量0.37mg/l(干燥器法)。

[0123]

对比例6

[0124]

同实施例4,区别仅在于,制备竹基纤维复合材料胶粘剂时未使用尿素对酚醛树脂进行改性。

[0125]

本对比例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为50.1%,粘度为55mpa.s,游离甲醛4.85%,游离酚0.25%,ph为9.45。

[0126]

制备得到竹基纤维复合材料厚度为28.3mm,含水率5.36%,纵向静曲强度为65.23mpa,纵向弹性模量为3384.51mpa;横向静曲强度为23.59mpa,横向弹性模量为1932.66mpa;吸水厚度膨胀率为21.88%,板面和两个板边握钉力分别为1586.92n、916.72n和1685.53n,内结合强度0.43mpa,甲醛释放量2.54mg/l(干燥器法)。

[0127]

对比例7

[0128]

同实施例4,区别仅在于,制备竹基纤维复合材料胶粘剂时,在步骤(3)中将全部尿素一次性加入。

[0129]

本对比例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为51.0%,粘度为55mpa.s,游离甲醛0.30%,游离酚0.55%,ph为9.3。

[0130]

制备得到竹基纤维复合材料厚度为28.3mm,含水率5.37%,纵向静曲强度为102.56mpa,纵向弹性模量为11823.35mpa;横向静曲强度为45.22mpa,横向弹性模量为3442.26mpa;吸水厚度膨胀率为4.66%,板面和两个板边握钉力分别为3122.59n、2256.76n

和2987.71n,内结合强度大于1.2mpa,破坏发生在试件和模具之间,甲醛释放量0.70mg/l(干燥器法)。

[0131]

对比例8

[0132]

同实施例1,区别仅在于,制备竹基纤维复合材料胶粘剂的步骤为:

[0133]

按重量份计,向反应釜中加入水80份、苯酚100份、氢氧化钠10份,搅拌均匀;加入第一批50wt%甲醛水溶液103份,60min内升温至72℃,搅拌速度为1000r/min,搅拌50min,再向反应釜中加入50wt%甲醛水溶液97份,维持72℃,继续搅拌反应3小时,冷却至室温,得到竹基纤维复合材料胶粘剂。

[0134]

本对比例制备的竹基纤维复合材料胶粘剂性能指标为:固体含量为51.5%,粘度为400mpa.s,游离甲醛1.23%,游离酚0.10%,ph为9.3。

[0135]

制备竹基纤维复合材料浸胶时,胶粘剂粘度过大,很难浸渍。

[0136]

制备得到竹基纤维复合材料厚度为28.3mm,含水率5.38%,纵向静曲强度为45.56mpa,纵向弹性模量为2799.23mpa;横向静曲强度为22.42mpa,横向弹性模量为1786.69mpa;吸水厚度膨胀率为27.56%,板面和两个板边握钉力分别为855.25n、1153.29n和696.59n,内结合强度0.23mpa,甲醛释放量1.52mg/l(干燥器法)。

[0137]

以上实施例和对比例的竹基纤维复合材料性能指标的检测方法参考国标gb/t11718

‑

2009和gb/t 4897

‑

2015。

[0138]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。