1.本实用新型涉及组合式铸造锅炉制造领域,具体涉及一种适用于铸造锅片的耐压强度及水密性试验的装置。

背景技术:

2.近几年,随着“煤改气”清洁取暖惠民工程在北方的深入推进,以天然气为燃料的供暖锅炉市场发生了深刻变化,高热效率、低氮排放成为供暖锅炉的技术发展趋势。尤其是以铸造锅炉为代表的小型清洁商用和锅炉市场,对传统锅炉市场形成替代和冲击。随着我国锅炉制造许可制度的改革,准入条件的降低,小型铸造类商用锅炉行业迅猛发展,成为锅炉行业不容忽视的一个产品类别。小型商用铸造类锅炉的特点采用高效换热、全预混燃烧,进而达到高效低氮的目的,这类锅炉一般采用模块化设计,水容量低,锅片材质一般为硅铸铝、铸铁等,结构上可分类整体式锅炉和组合式锅炉,本技术主要针对组合式铸造锅炉的组装生产,该类锅炉组装生产过程中,需要对单锅片(包括前片、中片、后片)进行耐压强度试验以及水密性试验,在耐压试验过程中,需要对锅片的进出水口进行封堵,行业内一般采用盲板加螺栓的方式进行封堵,但该方式工作效率低,极易发生泄漏现象,造成耐压试验失败。

技术实现要素:

3.本实用新型的目的在于针对现有技术的缺陷和不足,提供一种铸造锅炉锅片的耐压试验装置,该装置采用压紧气缸工艺进行封堵,解决了盲板加螺栓进行封堵易发生泄漏的问题,提高了锅炉耐压试验成功率,进而提升锅片试验工作效率。

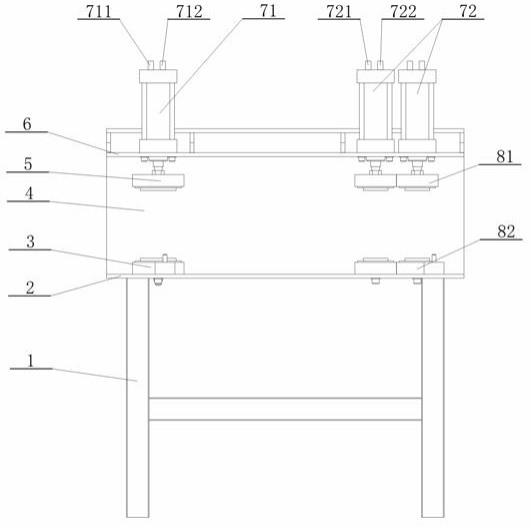

4.为实现上述目的,本实用新型采用以下技术方案是:一种铸造锅炉锅片的耐压试验装置,它包括支撑架1和台面2、进水口法兰3、立板4、进水口封堵5、气缸固定板6、第一压紧气缸71、第二压紧气缸72、第一出水口封堵81、第二出水口封堵82、垫铁定位销9,支撑架1上安装有台面2,台面2上安装有进水口法兰3、第二出水口封堵82和垫铁定位销9,进水口法兰3底部设有进水管接头10,台面2的上方安装有立板4,立板4位于进水口法兰3和第二出水口封堵82之间,且靠近台面2的边缘,立板4的外侧面上安装有后筋板11,后筋板11用以支撑立板4防止其变形,立板4上方设置有气缸固定板6,气缸固定板6平行于台面2,气缸固定板6上设置有上筋板12以防止气缸固定板6变形,气缸固定板6上安装有第一压紧气缸71和第二压紧气缸72,第一压紧气缸71和第二压紧气缸72穿过上筋板12和气缸固定板6,底部位于气缸固定板6的下方,第一压紧气缸的活塞端安装有进水口封堵5,第二压紧气缸72的活塞顶端安装有第一出水口封堵81。

5.所述第二压紧气缸72设置有两组,并列安装在气缸固定板6上。

6.所述第二出水口封堵82设置有两组,并列安装在台面2上。

7.所述第一压紧气缸71顶部上设置有第一气缸进气孔711和第一气缸排气孔712,第一气缸进气孔711与高压空气相连通。

8.所述和第二压紧气缸72上均设置有第二气缸进气口721和第二气缸排气口722,第二气缸进气口721与高压空气相连通。

9.本实用新型的工作原理:组合式铸造锅炉在生产过程中,需要对单个锅片进行耐压试验,锅片试验时,将锅片放置到台面上面,锅片的进水口与进水口法兰对正,锅片的出水口分别与出水口封堵,锅片的拉杆孔与垫铁定位销对正,各个压紧气缸的进气口通过气管、换向控气阀与高压空气相连接,通过操作换向控气阀使高压空气进入压紧气缸并将活塞朝锅片方向顶出,压紧锅片,使锅片进水口与进水口法兰密封、出水口与出水口封堵密封,进水管接头通过高压水管、压力表、阀门与高压水泵相连接,进一步操作高压水泵与阀门,按耐压试验标准调至规定压力进行锅片的耐压试验。

10.采用上述技术方案后,本实用新型有益效果为:一种铸造锅炉锅片的耐压试验装置,该装置采用压紧气缸工艺进行封堵,解决了盲板加螺栓进行封堵易发生泄漏的问题,提高了锅炉耐压试验成功率,进而提升锅片试验工作效率。

附图说明

11.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

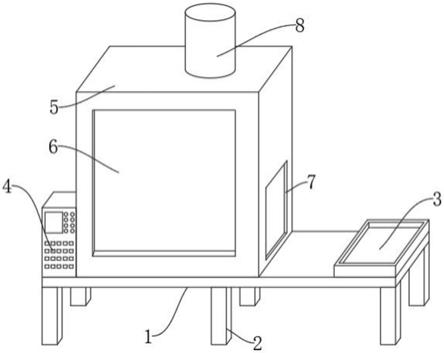

12.图1是本实用新型的结构示意图。

13.图2是本实用新型的上筋板12的安装结构示意图。

14.图3是本实用新型第一压紧气缸71和第二压紧气缸72安装结构示意图。

15.图4是本实用新型的垫铁定位销9的安装结构示意图。

16.附图标记说明:支撑架1、台面2、进水口法兰3、立板4、进水口封堵5、气缸固定板6、第一压紧气缸71、第一气缸进气口711、第一气缸出气口712、第二压紧气缸72、第二气缸进气口721、第二气缸出气口722、第一出水口封堵81、第二出水口封堵82、垫铁定位销9、进水管接头10、后筋板11、上筋板12。

具体实施方式

17.参看图1

‑

图4所示,本具体实施方式采用的技术方案是:一种铸造锅炉锅片的耐压试验装置,它包括支撑架1和台面2、进水口法兰3、立板4、进水口封堵5、气缸固定板6、第一压紧气缸71、第二压紧气缸72、第一出水口封堵81、第二出水口封堵82、垫铁定位销9,支撑架1上安装有台面2,台面2上安装有进水口法兰3、第二出水口封堵82和垫铁定位销9,进水口法兰3底部设有进水管接头10,台面2的上方安装有立板4,立板4位于进水口法兰3和第二出水口封堵82之间,且靠近台面2的边缘,立板4的外侧面上安装有后筋板11,后筋板11用以支撑立板4防止其变形,立板4上方设置有气缸固定板6,气缸固定板6平行于台面2,气缸固定板6上设置有上筋板12以防止气缸固定板6变形,气缸固定板6上安装有第一压紧气缸71和第二压紧气缸72,第一压紧气缸71和第二压紧气缸72穿过上筋板12和气缸固定板6,底部位于气缸固定板6的下方,第一压紧气缸的活塞端安装有进水口封堵5,第二压紧气缸72的活塞顶端安装有第一出水口封堵81。

18.所述第二压紧气缸72设置有两组,并列安装在气缸固定板6上。

19.所述第一第二出水口封堵82设置有两组,并列安装在台面2上。

20.所述第一压紧气缸71顶部上设置有第一气缸进气孔711和第一气缸排气孔712,第一气缸进气孔711与高压空气相连通。

21.所述和第二压紧气缸72上均设置有第二气缸进气口721和第二气缸排气口722,第二气缸进气口721与高压空气相连通。

22.本实用新型的工作原理:组合式铸造锅炉在生产过程中,需要对单个锅片进行耐压试验,锅片试验时,将锅片放置到台面上面,锅片的进水口与进水口法兰对正,锅片的出水口分别与出水口封堵对正,锅片的拉杆孔与垫铁定位销对正,各个压紧气缸的进气口通过气管、换向控气阀与高压空气相连接,通过操作换向控气阀使高压空气进入压紧气缸并将活塞朝锅片方向顶出,压紧锅片,使锅片进水口与进水口法兰密封、出水口与出水口封堵密封,进水管接头通过高压水管、压力表、阀门与高压水泵相连接,进一步操作高压水泵与阀门,按耐压试验标准调至规定压力进行锅片的耐压试验。

23.采用上述技术方案后,本实用新型有益效果为:一种铸造锅炉锅片的耐压试验装置,该装置采用压紧气缸工艺进行封堵,解决了盲板加螺栓进行封堵易发生泄漏的问题,提高了锅炉耐压试验成功率,进而提升锅片试验工作效率。

24.以上所述,仅用以说明本实用新型的技术方案而非限制,本领域普通技术人员对本实用新型的技术方案所做的其它修改或者等同替换,只要不脱离本实用新型技术方案的精神和范围,均应涵盖在本实用新型的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。