1.本实用新型涉及换热技术领域,尤其涉及一种换热装置。

背景技术:

2.相关技术中的换热器通常设有供第一流体流通的第一通道和供第二流体流通的第二通道,第一通道和第二通道相邻设置,从而实现第一流体与第二流体之间的换热,为了提升换热系统的换热性能,尤其是热泵系统的制热效果,通常在换热系统中增设一个中间换热器,中间换热器与换热器通常为两个独立结构,两者之间通过管路连接,安装较为复杂,而且中间换热器对于提升换热系统的换热性能的效果有限,仅通过增设中间换热器较难实现较高的换热性能。

技术实现要素:

3.本技术对换热装置进行改进,不仅便于安装,而且提高了换热装置的换热性能。

4.本技术实施例提供了一种换热装置,包括换热器,所述换热器包括第一换热单元和第二换热单元,所述第一换热单元包括层叠设置的多个第一板片,所述第二换热单元包括层叠设置的多个第二板片,所述第一换热单元和第二换热单元之间设有第三板片;

5.相邻第一板片以及第一板片与第三板片之间设有换热通道,所述换热通道包括相邻设置的第一换热通道和第二换热通道,所述第一换热通道供制冷剂流通,所述第二换热通道供换热流体流通,所述第一换热通道的流通面积小于所述第二换热通道的流通面积;

6.相邻第二板片以及第二板片与第三板片之间设有换热通道,所述换热通道包括相邻设置的第三换热通道和第四换热通道,所述第一换热通道与所述第三换热通道直接或间接连通,流经所述第三换热通道的所述制冷剂经膨胀后流经所述第四换热通道。

7.本技术实施例的换热器,集成第一换热单元与第二换热单元,通过将第一换热单元的第一换热通道的流通面积小于第二换热通道的流通面积,由于第一换热通道的流通面积较小,可以增大第一换热通道的焊接面积,提升第一换热通道的承压性能,满足制冷剂的承压要求,第二换热通道的流通面积较大,可以减小第二换热通道的压降,满足换热流体的压降要求,虽然第二换热通道内的换热流体的流速降低,但是第二换热通道内的换热流体的流量不会造成过大影响,提升第一换热通道内的制冷剂与第二换热通道内的换热流体的换热效果,另外,第一换热通道内的制冷剂与第二换热通道内的换热流体换热后,进一步流经第三换热通道,并且从第三换热通道流出的制冷剂经膨胀后流入第四换热通道与膨胀前的第三换热通道内的制冷剂进行换热,以提升第三换热通道内的制冷剂的过冷度,减少第三换热通道流出的气态制冷剂的占比,而且,将第二换热单元与第一换热单元集成在一个换热器中,提升系统的集成度,简化系统安装的复杂性。

附图说明

8.图1为本技术换热装置的一个实施例的结构示意图;

9.图2为本技术换热装置的第一种流体流向的示意图;

10.图3为本技术换热装置的第二种流体流向的示意图;

11.图4为本技术换热装置的第三种流体流向的示意图;

12.图5为本技术换热装置的第四种流体流向的示意图;

13.图6为本技术换热装置的第五种流体流向的示意图;

14.图7为本技术换热装置的第六种流体流向的示意图;

15.图8为本技术换热装置的换热器的换热通道的一种结构示意图;

16.图9为本技术换热装置的换热器的换热通道的另一种结构示意图;

17.图10为本技术换热装置的换热器的换热通道的又一种结构示意图。

具体实施方式

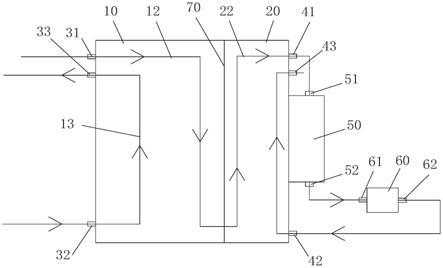

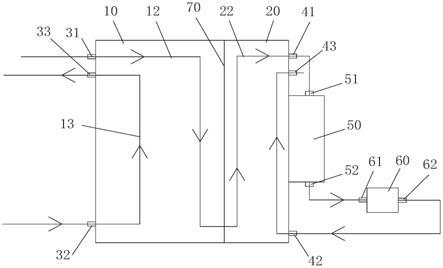

18.参考图1

‑

图8所示,本技术提供一种换热装置,包括换热器1,换热器1包括第一换热单元10和第二换热单元20,第一换热单元10包括层叠设置的多个第一板片11,第二换热单元20包括层叠设置的多个第二板片21,第一换热单元与第二换热单元之间设有第三板片70,第三板片与第一板片11之间可以设置换热通道,第三板片70与第二板片21之间也可以设置换热通道,第一换热单元的至少部分换热通道与第二换热单元的至少部分换热通道连通使第一换热单元10和第二换热单元20位于换热器1的不同回路,具体的,相邻第一板片11以及第三板片70与第一板片11之间形成换热通道,换热通道包括相邻设置的第一换热通道12和第二换热通道13,其中,第三板片70与第一板片11之间可以为第一换热通道12,也可以为第二换热通道13,第一换热通道12供制冷剂流通,第二换热通道13供换热流体流通,多个第一换热通道12和第二换热通道13交替排布,以实现第一换热通道12内的制冷剂与第二换热通道13内的换热流体的换热,其中,第一换热通道12的流通面积小于第二换热通道13的流通面积,制冷剂流经流通面积较小的第一换热通道12,提高制冷剂的流速,由于第一换热通道12的流通面积较小,可以增大第一换热通道12的焊接面积,提升第一换热通道12的承压性能,满足制冷剂的承压要求,第二换热通道13的流通面积较大,可以减小第二换热通道13的压降,满足换热流体的压降要求,虽然第二换热通道13内的换热流体的流速降低,但是第二换热通道13内的换热流体的流量不会造成过大影响,提升第一换热通道12内的制冷剂与第二换热通道13内的换热流体的换热效果。

19.相邻第二板片21以及第三板片70与第二板片21之间形成换热通道,换热通道包括相邻设置的第三换热通道22和第四换热通道23,其中,第三板片70与第二板片21之间可以为第三换热通道22,也可以为第四换热通道23,第一换热通道12与第三换热通道22直接或间接连通,具体的,可以通过第一换热通道12中的第一板片11的角孔与第三换热通道22中的第二板片21的角孔直接连通,无需通过换热器1上的接口连通,省去接口和管路以降低成本,当然也可以通过接口和管路进行连通,也可以在管路中设置其他元件。本实施例中的第一换热通道12内的制冷剂与第二换热通道13内的换热流体换热后,进一步流经第三换热通道22,并且从第三换热通道22流出的制冷剂经膨胀后流入第四换热通道23,与膨胀前的第三换热通道22内的制冷剂进行换热,以提升第三换热通道22内的制冷剂的过冷度,以减少从第三换热通道22流出的制冷剂中气态制冷剂的占比,而且,将第二换热单元20与第一换热单元10集成在一个换热器1中,第一换热单元10和第二换热单元20之间仅设置第三板片

70,提升系统的集成度,简化系统安装的复杂性。

20.本实施例中,第一换热通道12、第二换热通道13、第三换热通道22和第四换热通道23分别具有进口和出口,如图1

‑

图7所示,换热器1包括第一边板30和第二边板40,其中,第一边板30位于第一换热单元10的外侧,第二边板40位于第二换热单元20的外侧,第一边板30设有第一接口31、第二接口32和第三接口33,第一接口31与第一换热通道12的进口连通,第二接口32与第二换热通道13的进口连通,第三接口33与第二换热通道13的出口连通,第二边板40设有第四接口41、第五接口42和第六接口43,第四接口41与第三换热通道22的出口连通,第五接口42与第四换热通道23的进口连通,第六接口43与第四换热通道23的出口连通,第一换热通道12的出口与第三换热通道22的进口连通,第二换热通道13与第四换热通道23不连通,具体的,换热流体仅流经第二换热通道13,制冷剂先后流经第一换热通道12、第三换热通道22和第四换热通道23,其中,制冷剂在流经第一换热通道12后可以流经其他元件再流入第三换热通道22,例如流经储液罐50,制冷剂在流经第三换热通道22后经过膨胀后流入第四换热通道23从而与第三换热通道22内的制冷剂进行换热,使第三换热通道22内的制冷剂进一步过冷。

21.需要指出的是,图2

‑

图7仅为流体的流向示意图,并不代表管路的设置,特别是图2

‑

图4中,第一换热通道12与储液罐50的连通结构并不一定位于换热器1外,可以在换热器1内部连通,例如通过角孔和伸入角孔内的管路的配合实现连通。

22.参见图2,本实施例中,第一换热通道12的进口与第一接口31连通,第一换热通道12的出口与储液罐50的进口51连通,第三换热通道22的进口与储液罐50的出口52连通,第三换热通道22的出口通过第四接口41与第三换热单元60的进口连通,第三换热单元60的出口62通过第五接口42与第四换热通道23的进口连通,第四换热通道23的出口与第六接口43连通。制冷剂通过第一接口31进入换热器1中,先后流经第一换热通道12、储液罐50、第三换热通道22、第三换热单元60和第四换热通道23,从第六接口43流出,第二换热通道13的进口与第二接口32连通,第二换热通道13的出口与第三接口33连通,换热流体从第二接口32流入第二换热通道13后从第三接口33流出,换热流体流经第二换热通道13与第一换热通道12内的制冷剂换热,换热后的制冷剂流经储液罐50后进入第三换热通道22,第三换热通道22内的制冷剂与进一步流经第三换热单元60后进入第四换热通道23的制冷剂进行换热,使第三换热通道22内的制冷剂进一步冷凝,从而提升换热装置的换热性能。其中,储液罐50具有固定件,固定件将储液罐与第二板片21固定,进一步提升了换热装置的集成度,不仅便于换热装置的安装,而且缩短连接管路的长度,降低成本,当然,储液罐50可以不固定在第二板片21上,也可以直接固定在第一板片11或者换热器1的其他位置上。

23.其中,如图4所示,第三换热单元60可以包括膨胀阀63和蒸发器64,膨胀阀63包括膨胀阀进口631和膨胀阀出口632,从第三换热通道22流出的制冷剂经膨胀阀63膨胀后流入蒸发器64进行换热,从蒸发器64流出的制冷剂流入第四换热通道23与第三换热通道22内的制冷剂进行换热,由于从蒸发器64流出的制冷剂的温度低于第三换热通道22内的制冷剂的温度,从而将第三换热通道22内的制冷剂进一步冷凝,提高从蒸发器流出的制冷剂的温度,提升从第四换热通道流出的制冷剂的温度后使其流入系统的其他部分,例如压缩机等,不仅提高换热装置的换热性能,而且降低整个系统的能耗。

24.当然,如图3所示,第四接口41和第五接口42之间可以仅设置一个膨胀阀63,从储

液罐50流出的制冷剂通过膨胀阀63膨胀后从第五接口42流入第四换热通道23,膨胀后的制冷剂的温度高于第三换热通道22内的制冷剂的温度,从而将第三换热通道22内的制冷剂与第四换热通道23内的制冷剂进行换热,以使第三换热通道22内的制冷剂进一步过冷。为了进一步提升集成效果,可以将膨胀阀63固定在换热器1上,另外,从第四接口41流出的制冷剂可以仅部分流入膨胀阀63,通过膨胀阀63膨胀后流入第四换热通道23。

25.在一些具体实施例中,如图5所示,储液罐50和第三换热单元60的连接方式与如图2所示的实施例不同,具体的,换热装置还包括储液罐50和第三换热单元60,其中,储液罐50与第二边板40固定,具体的,第一换热通道12的进口与第一接口31连通,第一换热通道12的出口与第三换热通道22的进口直接连通,第三换热通道22的出口与储液罐50的进口51连通,储液罐50的出口52与第三换热单元60的进口61连通,第三换热单元60的出口62通过第二边板40上的第五接口42与第四换热通道23的进口连通,第四换热通道23的出口与第六接口43连通,制冷剂经压缩机压缩后,通过第一接口31进入换热器1中,先后流经第一换热通道12、第三换热通道22、储液罐50、第三换热单元60和第四换热通道23,从第六接口43流出,第二换热通道13的进口与第二接口32连通,第二换热通道13的出口与第三接口33连通,换热流体从第二接口32流入第二换热通道13后从第三接口33流出,换热流体流经第二换热通道13与第一换热通道12内的制冷剂换热,流经储液罐50之前的制冷剂与流经第三换热单元60后的制冷剂进一步换热,使第三换热通道22内的制冷剂进一步冷凝,通过第二换热单元20和储液罐50保证从储液罐50流出的制冷剂为液态制冷剂。其中,如图7所示,第三换热单元60可以包括膨胀阀63和蒸发器64,将从储液罐50流出的制冷剂经膨胀阀63膨胀后流入蒸发器64进行换热,从蒸发器64流出的制冷剂流入第四换热通道23与第三换热通道22内的制冷剂进行换热,由于从蒸发器64流出的制冷剂的温度低于第三换热通道22内的制冷剂的温度,从而将第三换热通道22内的制冷剂进一步冷凝,提高换热装置的换热性能,降低整个系统的能耗。

26.当然,如图6所示,储液罐50的出口52和第五接口42之间可以仅设置一个膨胀阀63,从储液罐50流出的制冷剂通过膨胀阀63膨胀后从第五接口42流入第四换热通道23,膨胀后的制冷剂的温度低于第三换热通道22内的制冷剂的温度,从而将第三换热通道22内的制冷剂与第四换热通道23内的制冷剂进行换热,以使第三换热通道22内的制冷剂进一步过冷,为了进一步提升集成效果,可以将膨胀阀63固定在换热器1上。

27.可以理解的,储液罐50除了与第二边板40固定外,也可以独立设置管路中,将储液罐50固定在第二板片21上,提高换热装置的集成度,不仅便于换热装置的安装,节省安装空间,而且节省连接管路,降低成本。

28.如图5

‑

图7所示的第一换热通道12和第二换热通道13的流向为逆流,从而使第一换热通道12内的制冷剂和第二换热通道13内的冷却器在整个换热行程中均具有一定的温差,提升换热效果,当然,第一换热通道12和第二换热通道13的流向也可以相同,即第一换热通道12内的制冷剂和第二换热通道13内的换热流体均沿第一板片11的相同方向流动,也可以将第一换热通道12和/或第二换热通道13设置成多回路,使第一换热通道12和第二换热通道13中的部分流向为逆流,部分流向为顺流。

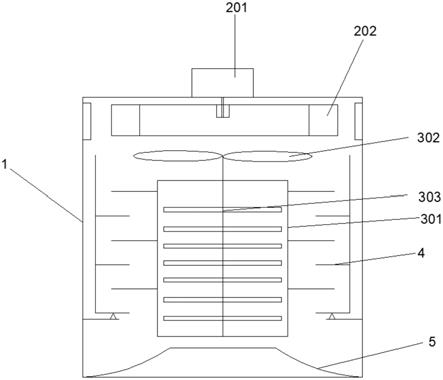

29.在本技术提供的实施方式中,如图8所示,第一换热通道12的流通面积小于第二换热通道13的流通面积,第三换热通道22的流通面积小于第四换热通道23的流通面积,并且,

第一换热通道12的流通面积与第三换热通道22的流通面积相同,第二换热通道13的流通面积与第四换热通道23的流通面积相同,即第一换热单元10和第二换热单元20采用相同的结构,具体的,第一板片设有朝向第一换热通道凸出的第一凸起14和背离第一换热通道凹陷的第一凹槽16,第一板片设有朝向第二换热通道凸出的第二凸起15和背离第二换热通道凹陷的第二凹槽17,第一凹槽16位于第二凸起15的背面,第二凹槽17位于第一凸起14的背面,其中,至少部分第一凹槽16的深度不同,和/或,至少部分第二凸起15的高度不同,相邻第一凹槽16之间的流通面积小于相邻第二凹槽17之间的流通面积,第一换热通道的流通面积小于第二换热通道13的流通面积,提升第一换热通道内的制冷剂的流速,并且较大的流通面积可以降低第二换热通道13的压降,缓解第二换热通道13因流速高带来的高压降的问题,第三换热通道22的流通面积小于第四换热通道23流通面积,具体的,第二换热板片设有朝向第三换热通道凸出的第三凸起24和背离第三换热通道凹陷的第三凹槽26,第二板片设有朝向第四换热通道凸出的第四凸起25和背离第四换热通道凹陷的第四凹槽27,第三凹槽26位于第四凸起25的背面,第四凹槽27位于第三凸起24的背面,其中,至少部分第三凹槽26的深度不同,和/或,至少部分第四凸起25的高度不同,相邻第三凹槽26之间的流通面积小于相邻第四凹槽27之间的流通面积。由于第三换热通道的流通面积较小,因此可以增大第三换热通道的焊接面积,提升第三换热通道的承压能力,从而将高压的制冷剂由第三换热通道22流通,将膨胀后的低压的制冷剂由第四换热通道23流通,以适应不同制冷剂状态的承压要求。

30.在一些具体实施例中,如图9所示,第一换热通道的流通面积小于第二换热通道13的流通面积,第三换热通道22的流通面积小于第四换热通道23的流通面积,但是第一换热通道的流通面积可以与第三换热通道22的流通面积不同,第二换热通道13的流通面积可以与第四换热通道23的流通面积不同,即第一换热单元10与第二换热单元20可以采用不同的结构,具体的,第一板片设有朝向第一换热通道凸出的第一凸起14和背离第一换热通道凹陷的第一凹槽16,第一板片设有朝向第二换热通道凸出的第二凸起15和背离第二换热通道凹陷的第二凹槽17,第一凹槽16位于第二凸起15的背面,第二凹槽17位于第一凸起14的背面,其中,至少部分第一凹槽16的深度不同,和/或,至少部分第二凸起15的高度不同,相邻第一凹槽16之间的流通面积小于相邻第二凹槽17之间的流通面积,第二换热板片设有朝向第三换热通道凸出的第三凸起24和背离第三换热通道凹陷的第三凹槽26,第二板片设有朝向第四换热通道凸出的第四凸起25和背离第四换热通道凹陷的第四凹槽27,第三凹槽26位于第四凸起25的背面,第四凹槽27位于第三凸起24的背面,至少部分第三凹槽26的宽度小于至少部分第四凹槽27的宽度,相邻第三凹槽26之间的流通面积小于相邻第四凹槽27之间的流通面积。

31.在另一些具体实施例中,如图10所示,第一换热通道的流通面积小于第二换热通道13的流通面积,第三换热通道22的流通面积与第四换热通道23的流通面积相同,具体的,第一板片设有朝向第一换热通道凸出的第一凸起14和背离第一换热通道凹陷的第一凹槽16,第一板片设有朝向第二换热通道凸出的第二凸起15和背离第二换热通道凹陷的第二凹槽17,第一凹槽16位于第二凸起15的背面,第二凹槽17位于第一凸起14的背面,其中,至少部分第一凹槽16的深度不同,和/或,至少部分第二凸起15的高度不同,相邻第一凹槽16之间的流通面积小于相邻第二凹槽17之间的流通面积,第二换热板片设有朝向第三换热通道

凸出的第三凸起24和背离第三换热通道凹陷的第三凹槽26,第二板片设有朝向第四换热通道凸出的第四凸起25和背离第四换热通道凹陷的第四凹槽27,第三凹槽26位于第四凸起25的背面,第四凹槽27位于第三凸起24的背面,相邻第三凹槽26之间的流通面积与相邻第四凹槽27之间的流通面积相同,由于第三换热通道22和第四换热通道23占所述换热器1的换热面积较小,将第三换热通道22和第四换热通道23采用相同的结构,不仅结构简单,而且便于制造,降低成本。

32.可以理解的,第一换热通道、第二换热通道13、第三换热通道22和第四换热通道23可以采用其他任意结构,只要保证第一换热通道的流通面积小于第二换热通道13的流通面积即可,从而提升第一换热通道的承压性能,并且使第二换热通道13内的换热流体快速流通,提升换热流体与第一换热通道内的制冷剂的换热效果,并且缓解第二换热通道13因流速高带来的高压降的问题。

33.以上对本实用新型所提供换热装置进行了详细介绍。本文中应用了具体个例对本实用新型的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本实用新型的核心思想。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。