1.本实用新型属于包装设备领域,尤其涉及一种铝模板自动包装机。

背景技术:

2.随着现今建设施工技术的不断发展,铝模板因其优异的性能及可回收性,在施工过程中的使用频率越来越高。在铝模板装箱处理后,需使用胶带对箱体外表面进行包装,从而降低运输过程中因箱体破损导致铝模板出现磕碰、划伤等缺陷而影响正常使用的风险。目前铝模板的包装方式一般采用人工包装,人力成本高且劳动量大,严重影响了铝模板出货的速率。

技术实现要素:

3.为解决现有技术的缺点和不足,提供一种铝模板自动包装机,从而可解决现有人工包装方式导致的人力成本高、劳动量大及包装效率低的问题。

4.为实现本实用新型目的而提供的一种铝模板自动包装机,包括有第一轨道、第二轨道、上黏胶机构、下黏胶机构、左夹持机构及右夹持机构,所述第一轨道为圆形,所述第二轨道为“匸”型,所述第一轨道的左半圆与第二轨道的两末端焊合实现连接,两个所述第二轨道以第一轨道为中心线对称布置,所述上黏胶机构贯穿第一轨道的上半圆配合运动,所述下黏胶机构贯穿第一轨道的下半圆配合运动,所述左夹持机构、右夹持机构贯穿第二轨道的侧杆配合运动。

5.作为上述方案的进一步改进,所述第一轨道的圆形两端设置有固定杆,所述固定杆底部连接有负重块,以提高第一轨道的稳定性,所述第二轨道的底部固定有负重块,以提高第二轨道的稳定性。

6.作为上述方案的进一步改进,所述上黏胶机构与下黏胶机构之间设置有缓冲块,以防止上黏胶机构与下黏胶机构发生碰撞。

7.作为上述方案的进一步改进,所述上黏胶机构包括有上黏胶壳体、主动轮、胶带固定杆、第一电机、导向垛、导向滚筒、导向轮、压实滚筒、上黏胶悬臂、从动轮及固定舌片,所述上黏胶壳体内腔固定有一个主动轮及多个从动轮,所述主动轮的旋转轴一端穿过上黏胶壳体与第一电机连接,以实现上黏胶机构与第一轨道配合运动时的动力传输,所述上黏胶壳体的右侧固定有胶带固定杆,以实现包装胶带的固定,所述上黏胶壳体的右下角固定有导向垛及固定舌片,所述固定舌片中自上而下依次通过旋转轴固定有导向滚筒、导向轮,所述上黏胶壳体的左侧固定有上黏胶悬臂,所述上黏胶悬臂的末端通过旋转轴固定有压实滚筒。

8.作为上述方案的进一步改进,所述下黏胶机构包括有下黏胶壳体、主动轮、从动轮、下黏胶悬臂及第二电机,所述下黏胶壳体内腔固定有一个主动轮及多个从动轮,所述主动轮的旋转轴一端穿过下黏胶壳体与第二电机连接,以实现下黏胶机构与第一轨道配合运动时的动力传输,所述下黏胶壳体的左侧固定有下黏胶悬臂。

9.作为上述方案的进一步改进,所述左夹持机构、右夹持机构包括有夹持壳体、主动轮、从动轮及第三电机,所述夹持壳体内腔固定有一个主动轮及多个从动轮,所述主动轮的旋转轴一端穿过夹持壳体与第三电机连接,以实现左夹持机构、右夹持机构与第二轨道配合运动时的动力传输,所述左夹持机构、右夹持机构还包括有千斤顶、第一夹持臂、第二夹持臂、轴承、旋转固定板、旋转顶尖及第四电机,所述第一夹持臂的一端与夹持壳体的右侧固定,另一端与第二夹持臂的一端通过轴销连接,所述千斤顶的一端与夹持壳体连接,另一端与第二夹持臂连接,以保证夹紧力的稳定输出,所述旋转固定板的背面与第二夹持臂的表面固定,所述旋转固定板的中间开有圆孔,所述轴承外圈的外壁与旋转固定板圆孔的内壁配合固定,内圈的内壁与旋转顶尖旋转轴的外壁固定,所述旋转顶尖的旋转轴穿过第二夹持臂与第四电机连接。

10.作为上述方案的进一步改进,所述导向垛为扇形结构且外表面开有凹槽,以实现胶带的限位及导向。

11.作为上述方案的进一步改进,旋转固定板设置有激光传感器,以实现左夹持机构、右夹持机构始终保持在同一平面的一条轴线上。

12.本实用新型的有益效果是:

13.与现有技术相比,本实用新型提供的一种铝模板自动包装机,先通过左夹持机构、右夹持机构将箱体夹持上升至固定位置,再通过上黏胶机构与下黏胶机构配合,将胶带在箱体上进行粘附,最后左夹持机构、右夹持机构将箱体进行旋转,将粘附在箱体上的胶带于箱体外表面上进行缠绕;本装置实现了包装的自动化,有效降低了人力成本、减少了劳动量并提高了包装效率。

附图说明

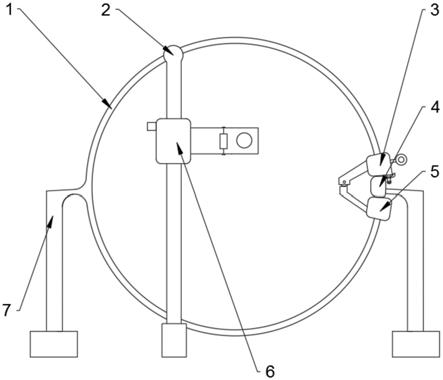

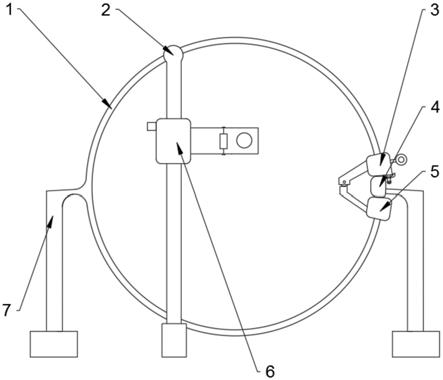

14.图1为本实用新型的正视图;

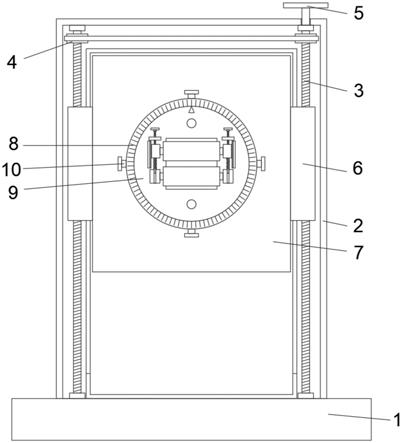

15.图2为本实用新型的右侧视图;

16.图3为本实用新型的上黏胶机构正视图;

17.图4为本实用新型的上黏胶机构右侧视图;

18.图5为本实用新型的下黏胶机构正视图;

19.图6为本实用新型的下黏胶机构右侧视图;

20.图7为本实用新型的右侧视图中圈a的局部剖视图;

21.图8为本实用新型的左夹持机构、右夹持机构示意图。

22.其中:1

‑

第一轨道、2

‑

第二轨道、3

‑

上黏胶机构、4

‑

缓冲块、5

‑

下黏胶机构、6

‑

左夹持机构、7

‑

固定杆、8

‑

右夹持机构、9

‑

上黏胶壳体、10

‑

主动轮、11

‑

胶带固定杆、12

‑

第一电机、13

‑

导向垛、14

‑

导向滚筒、15

‑

导向轮、16

‑

压实滚筒、17

‑

上黏胶悬臂、18

‑

下黏胶壳体、19

‑

下黏胶悬臂、20

‑

第二电机、21

‑

从动轮、22

‑

固定舌片、23

‑

夹持壳体、24

‑

第三电机、25

‑

千斤顶、26

‑

第一夹持臂、27

‑

第二夹持臂、28

‑

轴承、29

‑

激光传感器、30

‑

旋转固定板、31

‑

旋转顶尖、32

‑

第四电机。

具体实施方式

23.以下结合附图对本实用新型的具体实施方式作进一步的详细说明,

24.如图1

‑

图8所示,一种铝模板自动包装机,包括有第一轨道1、第二轨道2、上黏胶机构3、下黏胶机构5、左夹持机构6及右夹持机构8,所述第一轨道1为圆形,所述第二轨道2为“匸”型,所述第一轨道1的左半圆与第二轨道2的两末端焊合实现连接,两个所述第二轨道2以第一轨道1为中心线对称布置,所述上黏胶机构3贯穿第一轨道1的上半圆配合运动,所述下黏胶机构5贯穿第一轨道1的下半圆配合运动,所述左夹持机构6、右夹持机构8贯穿第二轨道2的侧杆配合运动;其中:所述第一轨道1的圆形两端设置有固定杆7,所述固定杆7底部连接有负重块,以提高第一轨道1的稳定性,所述第二轨道2的底部固定有负重块,以提高第二轨道2的稳定性;所述上黏胶机构3与下黏胶机构5之间设置有缓冲块4,以防止上黏胶机构3与下黏胶机构5发生碰撞;所述上黏胶机构3包括有上黏胶壳体9、主动轮10、胶带固定杆11、第一电机12、导向垛13、导向滚筒14、导向轮15、压实滚筒16、上黏胶悬臂17、从动轮21及固定舌片22,所述上黏胶壳体9内腔固定有一个主动轮10及多个从动轮21,所述主动轮10的旋转轴一端穿过上黏胶壳体9与第一电机12连接,以实现上黏胶机构3与第一轨道1配合运动时的动力传输,所述上黏胶壳体9的右侧固定有胶带固定杆11,以实现包装胶带的固定,所述上黏胶壳体9的右下角固定有导向垛13及固定舌片22,所述固定舌片22中自上而下依次通过旋转轴固定有导向滚筒14、导向轮15,所述上黏胶壳体9的左侧固定有上黏胶悬臂17,所述上黏胶悬臂17的末端通过旋转轴固定有压实滚筒16;所述下黏胶机构5包括有下黏胶壳体18、主动轮10、从动轮21、下黏胶悬臂19及第二电机20,所述下黏胶壳体18内腔固定有一个主动轮10及多个从动轮21,所述主动轮10的旋转轴一端穿过下黏胶壳体18与第二电机20连接,以实现下黏胶机构5与第一轨道1配合运动时的动力传输,所述下黏胶壳体18的左侧固定有下黏胶悬臂19;所述左夹持机构6、右夹持机构8包括有夹持壳体23、主动轮10、从动轮21及第三电机24,所述夹持壳体23内腔固定有一个主动轮10及多个从动轮21,所述主动轮10的旋转轴一端穿过夹持壳体23与第三电机24连接,以实现左夹持机构6、右夹持机构8与第二轨道2配合运动时的动力传输,所述左夹持机构6、右夹持机构8还包括有千斤顶25、第一夹持臂26、第二夹持臂27、轴承28、旋转固定板30、旋转顶尖31及第四电机32,所述第一夹持臂26的一端与夹持壳体23的右侧固定,另一端与第二夹持臂27的一端通过轴销连接,所述千斤顶25的一端与夹持壳体23连接,另一端与第二夹持臂27连接,以保证夹紧力的稳定输出,所述旋转固定板30的背面与第二夹持臂27的表面固定,所述旋转固定板30的中间开有圆孔,所述轴承28外圈的外壁与旋转固定板30圆孔的内壁配合固定,内圈的内壁与旋转顶尖31旋转轴的外壁固定,所述旋转顶尖31的旋转轴穿过第二夹持臂27与第四电机32连接;所述导向垛13为扇形结构且外表面开有凹槽,以实现胶带的限位及导向;旋转固定板30设置有激光传感器29,以实现左夹持机构6、右夹持机构8始终保持在同一平面的一条轴线上。

25.以上实施例不局限于该实施例自身的技术方案,实施例之间可以相互结合成新的实施例。以上实施例仅用以说明本实用新型的技术方案而并非对其进行限制,凡未脱离本实用新型精神和范围的任何修改或者等同替换,其均应涵盖在本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。