1.本发明属于建筑施工领域,具体涉及一种用于污泥陶粒板定位和固定的安装组件及其施工方法。

背景技术:

2.随着我国经济的高速发展,劳动力成本不断上升,在建筑行业中,预制构件加工的精度不断提升,以及管理水平和施工技术的不断提高,特别是在我国住宅建筑、公共建筑的不断发展,预制构件的应用逐步升温,并呈现出高速发展的趋势。而施工中面临的如何降低预制构件安装难度,提高预制构件的整体性,提高吊装质量,如何提高吊装效率等问题成为制约其快速发展的主要因素。

3.污泥陶粒钢筋混凝土轻质隔板,是采用陶粒为骨料、发泡混凝土为胶凝材料,内置结构钢筋网的实心墙板,该污泥陶粒板采用先进机械直接切割成型工艺,具有强度大、精度高、导热系数小、干燥收缩率低等特点。而且安装时不仅快捷便利,安装完成后还可直接进行表面装饰处理的优点,该污泥陶粒板的主要性能指标如抗压强度、尺寸精度、干燥收缩率以及导热率等,均已达到国家相关标准的要求。这种污泥陶粒板的结构特点是在其一侧设置凹槽,一侧设置相适配的凸槽,内置钢筋网,两块墙板拼装后凹槽和凸槽能够紧密连接,使整个墙面形成一个统一整体,因而此安装工艺具有墙面整体性强度高、安装效率高等特点。在框架混凝土结构工程中作为填充墙使用时,不仅可减少抹灰作业,而且可以减少陶粒隔板板缝开裂、腻子剥落、管线开槽难等弊病,具有良好的施工性能和装饰性能。

4.在传统的污泥陶粒板施工过程中,工人一般将污泥陶粒板用滑轮车运送到安装位置后,需要两个工人用手扶着污泥陶粒板,然后由另外一个工人用橡胶锤对污泥陶粒板进行微调,将污泥陶粒板调整好位置后,在污泥陶粒板上方和下方塞入三角木方对污泥陶粒板进行固定,然后方可进行下一块污泥陶粒板施工,因此这种施工方法不仅存在极大的安全隐患,而且费时费力,严重影响施工效率。

技术实现要素:

5.针对上述背景技术中传统污泥陶粒板安装施工方法存在安全隐患以及费时费力影响施工效率等问题,本发明提供了用于污泥陶粒板定位和固定的安装组件及其施工方法,简单实用,有效提高施工安全,确保施工效率,节约劳动力资源。

6.为实现上述目的,本发明提供如下技术方案:

7.本发明一种用于污泥陶粒板定位和固定的安装组件,所述污泥陶粒板的两侧分别设置有相适配的陶粒板凹槽和陶粒板凸槽;所述安装组件包括呈“l”型的ⅰ型固定钢件和呈倒“t”型的ⅱ型辅助钢件;所述ⅰ型固定钢件两块相互垂直的底板和竖板上均开设有若干射钉孔;所述ⅱ型辅助钢件的底板外侧及竖板上均开设有若干射钉孔。

8.作为技术方案的进一步改进,ⅰ型固定钢件和ⅱ型辅助钢件上的射钉孔均设置在所在钢板的四角位置处。

9.作为技术方案的进一步改进,所述ⅰ型固定钢件和ⅱ型辅助钢件的厚度均为1.2mm,两者竖板高度均至少为40mm。

10.本发明一种用于污泥陶粒板定位和固定的安装组件的施工方法,用于污泥陶粒板的安装,其步骤如下:

11.步骤一、污泥陶粒板安装前,在需要安装污泥陶粒板的楼板处通过放线确定安装位置;

12.步骤二、在步骤一中楼板上安装污泥陶粒板的放线位置,将若干个上述技术方案中所述的用于污泥陶粒板定位和固定的安装组件中的ⅰ型固定钢件在其底板的射钉孔处通过射钉均匀固定在楼板上;

13.步骤三、各ⅰ型固定钢件固定好后,将污泥陶粒板运送到施工部位,将污泥陶粒板底部放置在ⅰ型固定钢件的内侧,然后在污泥陶粒板底部另一侧与ⅰ型固定钢件相对应位置安装ⅱ型辅助钢件,并在ⅱ型辅助钢件底板外侧的射钉孔处通过射钉与楼板固定,然后在ⅰ型固定钢件和ⅱ型辅助钢件两者竖板的射钉孔处分别通过射钉射入污泥陶粒板内,将污泥陶粒板底部两侧分别与ⅰ型固定钢件和ⅱ型辅助钢件有效连接;

14.步骤四、将余下的污泥陶粒板的陶粒板凹槽依次与其上一污泥陶粒板的陶粒板凸槽对接,并按上述步骤进行安装施工。

15.相对于现有技术,本发明一种用于污泥陶粒板定位和固定的安装组件及其施工方法,所述的安装组件设计新颖、简洁,结构简单易制作,成本低,配合其施工方法,通过ⅰ型固定钢件和ⅱ型辅助钢件的两块竖板固定在安装位置的污泥陶粒板,使得污泥陶粒板在施工时不会发生倾倒现象,有效保证了现场施工人员的施工安全,并且在在污泥陶粒板安装之前,通过提前的定位放线,确定好污泥陶粒板的安装位置,并通过该ⅰ型固定钢件和ⅱ型辅助钢件,有效保证污泥陶粒板安装时位置不会发生偏差,同时该污泥陶粒板定位和固定的安装组件施工工艺简单,技术要求低,效率高,无需像传统污泥陶粒板施工工艺中在污泥陶粒板下端和上端塞入三角木方进行固定,也不用在污泥陶粒板的上下两端安装管卡,并且不用对污泥陶粒板位置进行调整,从而大大节省了施工时间,而且采用该安装组件施工后,单块污泥陶粒板施工还可节约一个人工,大大降低了人工成本,具有很好的经济效益、社会效益,实用性强。

附图说明

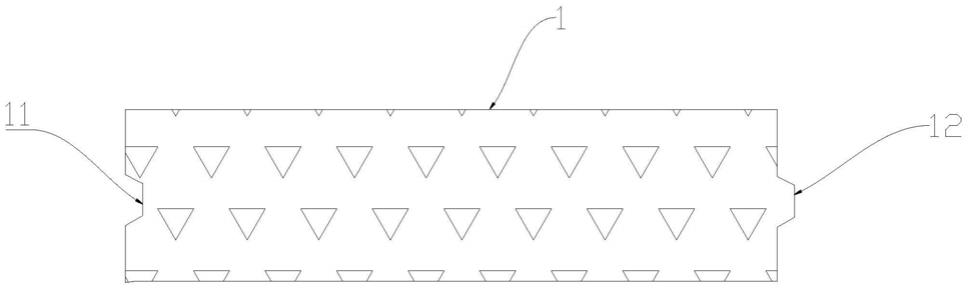

16.图1为本发明中污泥陶粒板的结构示意图;

17.图2为本发明污泥陶粒板定位和固定的安装组件施工时的结构示意图;

18.图3为本发明ⅰ型固定钢件结构示意图;

19.图4为本发明ⅱ型辅助钢件的结构示意图

20.图中:1、污泥陶粒板;11、陶粒板凹槽;12、陶粒板凸槽;21、ⅰ型固定钢件;22、ⅱ型辅助钢件;23、射钉孔;3、射钉。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于

本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。除非另作定义,此处使用的技术术语或者科学术语应当为本公开所属领域内具有一般技能的人士所理解的通常意义。本公开专利申请说明书以及权利要求书中使用的“上”、“下”、“左”、“右”、“前”、“后”“内”、“外”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也相应地改变。本发明未详述之处,均为本技术领域技术人员的公知技术。

22.实施例1:

23.请参阅图1至图4,本发明一种用于污泥陶粒板定位和固定的安装组件,所述污泥陶粒板1的两侧分别设置有相适配的陶粒板凹槽11和陶粒板凸槽12,该陶粒板凹槽11和陶粒板凸槽12用于相邻两块污泥陶粒板1的对接安装;本发明特征在于:所述安装组件包括呈“l”型的ⅰ型固定钢件21和呈倒“t”型的ⅱ型辅助钢件22,该ⅰ型固定钢件21和ⅱ型辅助钢件22匀由竖板和底板构成,可一体成型,也可焊接而成,该ⅰ型固定钢件21和ⅱ型辅助钢件22使用时在污泥陶粒板底部两侧相对应设置,用于污泥陶粒板的定位及固定;所述ⅰ型固定钢件21两块相互垂直的底板和竖板上均开设有若干射钉孔23;所述ⅱ型辅助钢件22的底板外侧及竖板上均开设有若干射钉孔23,用于通过射钉3将ⅰ型固定钢件21和ⅱ型辅助钢件22分别与楼板及污泥陶粒板固定并形成有效连接,避免污泥陶粒板反生倾倒的情况。

24.本实施例中,为使得ⅰ型固定钢件21和ⅱ型辅助钢件22与楼板以及污泥陶粒板1连接更为稳固,ⅰ型固定钢件21和ⅱ型辅助钢件22上的射钉孔23均设置在所在钢板的四角位置处。

25.通常情况下,本实施例中所述ⅰ型固定钢件21和ⅱ型辅助钢件22的厚度均为1.2mm,两者竖板高度均至少为40mm。

26.实施例2:

27.如图1至图4所示,本发明一种用于污泥陶粒板定位和固定的安装组件的施工方法,用于污泥陶粒板1的安装,其步骤如下:

28.步骤一、污泥陶粒板1安装前,在需要安装污泥陶粒板1的楼板处通过放线确定安装位置;

29.步骤二、在步骤一中楼板上安装污泥陶粒板1的放线位置,将若干个实施例1所述的用于污泥陶粒板定位和固定的安装组件中的ⅰ型固定钢件21在其底板的射钉孔23处通过射钉3均匀固定在楼板上;

30.步骤三、各ⅰ型固定钢件21固定好后,将污泥陶粒板1运送到施工部位,将污泥陶粒板1底部放置在ⅰ型固定钢件21的内侧,然后在污泥陶粒板1底部另一侧与ⅰ型固定钢件21相对应位置安装ⅱ型辅助钢件22,并在ⅱ型辅助钢件22底板外侧的射钉孔23处通过射钉3与楼板固定,然后在ⅰ型固定钢件21和ⅱ型辅助钢件22两者竖板的射钉孔23处分别通过射钉3射入污泥陶粒板1内,将污泥陶粒板1底部两侧分别与ⅰ型固定钢件21和ⅱ型辅助钢件22有效连接;

31.步骤四、将余下的污泥陶粒板1的陶粒板凹槽11依次与其上一污泥陶粒板1的陶粒板凸槽12对接,并按上述步骤进行安装施工。

32.本实施例中,同样可以在与污泥陶粒板顶部相对应的梁上实施该方法,进一步提升污泥陶粒板安装时的精度及安全性。

33.通过上述污泥陶粒板安装工艺的实施,该安装组件中的ⅰ型固定钢件21和ⅱ型辅助钢件22可以有效确保污泥陶粒板1安装部位不发生偏差,并在施工过程中保证污泥陶粒板1不发生倾倒现象,确保施工工艺的精度和安全,并且通过ⅰ型固定钢件21和ⅱ型辅助钢件22对污泥陶粒板1的固定,无需如传统施工工艺中在污泥陶粒板1的上下端塞入三角木方进行固定,也不用在污泥陶粒板的上下两端安装管卡,并且不用对污泥陶粒板位置进行调整,大大节省施工时间和人工成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。