1.本发明涉及一种硅溶胶增强的超白薄型陶瓷板及其制备方法,属于陶瓷砖生产制造技术领域。

背景技术:

2.为了保证薄型陶瓷板在生产走线过程中不烂砖,现主要采取的方法是提高薄型陶瓷板的粘土用量来增加坯体的生坯强度。然而高性能粘土资源的短缺导致粘土价格高昂。以及,粘土的高铁含量使得薄型陶瓷板白度差。

技术实现要素:

3.针对上述问题,本发明提出在薄型陶瓷板的配方中引入硅溶胶,在实现高白度的基础上,有效增加陶瓷板的湿坯强度,减少陶瓷板在干燥工序前的破损,还可以借助硅溶胶与其他坯体原料在烧成过程中反应原位增强薄型陶瓷板成品的力学性能。

4.第一方面,本发明提供一种硅溶胶增强的超白薄型陶瓷板。所述硅溶胶增强的超白薄型陶瓷板的坯体原料包括:以质量百分比计,粘土20

‑

25%、超白砂50

‑

60%、烧滑石3

‑

6%、煅烧氧化铝3

‑

6%、长石3

‑

24%、硅溶胶10

‑

20%。

5.较佳地,所述硅溶胶增强的超白薄型陶瓷板的坯体化学组成中氧化铁含量在0.2wt%以下。通过将坯体的铁含量控制在上述范围,利于实现陶瓷板的高白度,从而便于简化施釉工序。

6.较佳地,所述硅溶胶增强的超白薄型陶瓷板的坯体化学组成包括:以质量百分比计,烧失4

‑

5%、sio

2 63

‑

67%、al2o

3 19

‑

22%、fe2o

3 0.1

‑

0.2%、tio

2 0.03

‑

0.05%、cao 2

‑

2.5%、mgo 2

‑

2.5、k2o 2

‑

2.5%、na2o 1.5

‑

2%。

7.较佳地,所述超白薄型陶瓷板的湿坯强度为0.45

‑

0.55mpa,干坯强度为2.5

‑

3.0mpa。

8.较佳地,所述超白薄型陶瓷板的断裂模数为50

‑

60mpa,体密度为2.43

‑

2.46g/cm3。

9.较佳地,所述超白薄型陶瓷板的白度为78

‑

83度。

10.较佳地,所述硅溶胶增强的超白薄型陶瓷板的规格为长1800

‑

2400mm

×

宽900

‑

1800mm

×

厚3

‑

6mm。

11.第二方面,本发明提供上述任一项所述的硅溶胶增强的超白薄型陶瓷板的制备方法。所述制备包括:按照坯体的原料组成称量各原料后进行湿法球磨,过筛,烘干,得到坯体粉料;将坯体粉料压制成型为湿坯,并将湿坯干燥得到干坯;将干坯烧成,获得所述硅溶胶增强的超白薄型陶瓷板。

12.较佳地,最高烧成温度为1160

‑

1180℃,烧成时间为40

‑

60min。

13.较佳地,所述制备方法还包括:烧成前在干坯表面施釉的釉面装饰工序。由于本发明所述硅溶胶增强的超白薄型陶瓷板具有极高的白度,所说对干坯进行釉面装饰时,无需进行施面釉以遮盖坯体的底色。

14.较佳地,所述制备方还包括:烧成前,在干坯表面直接喷墨打印设计图案;优选地,在喷墨打印设计图案后的干坯表面施保护釉;更优选地,所述保护釉的化学组成包括:以质量百分比计,sio

2 50

‑

55%、al2o

3 10

‑

15%、cao 8

‑

15%、mgo 2.5

‑

3.2%、zno 2

‑

3%、k2o 2

‑

3%、na2o 2

‑

3%,烧失0.3

‑

0.5%;进一步优选地,所述保护釉的施加方式为喷釉,比重为1.25

‑

1.45g/cm3,施加量为200

‑

500g/m2。

附图说明

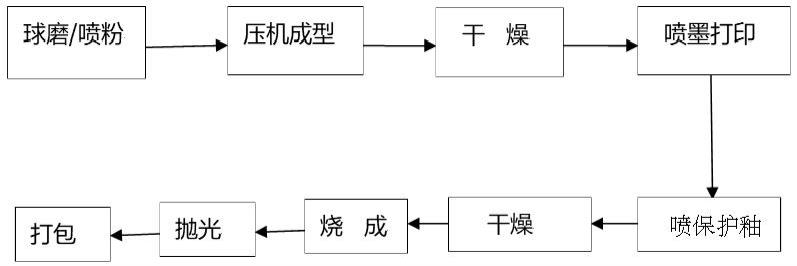

15.图1是本发明一实施方式硅溶胶增强的超白薄型陶瓷板的制备流程图。

具体实施方式

16.通过下述实施方式进一步说明本发明,应理解,下述实施方式仅用于说明本发明,而非限制本发明。在没有特殊说明的情况下,各百分含量指质量百分含量。

17.以下示例性说明本发明所述硅溶胶增强的超白薄型陶瓷板(以下简称为“超白薄型陶瓷板”)的制备方法。

18.准备超白薄型陶瓷板的坯体原料。所述坯体原料包括:以质量百分比计,粘土20

‑

25%、超白砂50

‑

60%、烧滑石3

‑

6%、煅烧氧化铝3

‑

6%、长石3

‑

24%、硅溶胶10

‑

20%。作为优选,所述坯体原料的质量百分比之和为100%。所述硅溶胶中二氧化硅的质量百分比可为25

‑

35%。所述黏土包括但不限于高岭土、膨润土等。所述长石包括但不限于钾长石、钠长石等。

19.按照上述原料组成称量各原料并进行湿法球磨,过筛,烘干,得到坯体粉料。通过在坯体原料中引入适量的硅溶胶,球磨混合时硅溶胶粒子包覆在其他原料表面形成包覆结构,在后续的压制成型中该包覆结构填充于原料的颗粒间隙,从而显著增强坯体的湿坯强度。

20.在此说明的是,本发明将硅溶胶的质量百分比控制在10

‑

20%,可以有效增加坯体湿坯强度。但是硅溶胶中的二氧化硅在高温下发生相变生成石英型二氧化硅,当该硅溶胶的质量百分比大于20%时,这种晶型转变会影响陶瓷板的体积收缩,甚至劣化坯体的致密性,从而导致陶瓷板的力学性能急剧下降。

21.还可以在坯体中额外加入有机增强剂。一些实施方式中,所述有机增强剂占坯体原料的质量百分比为0.5

‑

0.8%。所述有机增强剂可以选择适用本领域常用的市售有机增强剂。

22.将坯体粉料压制成型得到湿坯。压制成型的方法不受限制,例如可干压成型。一些实施方式中,湿坯强度为0.45

‑

0.55mpa。

23.将湿坯干燥得到干坯。干坯强度可为2.5

‑

3.0mpa。干燥条件采用陶瓷领域中湿坯常用的干燥条件即可,例如干燥温度为200

‑

250℃,干燥时间为20

‑

30min。

24.在此说明的是,区别于向以脊性料(例如尾矿)为主要原料的陶瓷板中引入少量硅溶胶来增强粘结性能,本发明是在塑性料配方中引入硅溶胶来进行增强。也就是说,本发明在塑性料配方中引入硅溶胶,不仅可以发挥硅溶胶的粘结性能,更重要的是,硅溶胶的使用可以在显著降低黏土使用量的情况下提高坯体的湿坯强度和白度,这极大程度上减少了坯体进入干燥工序前的破损,降低粘土矿物原料的耗费,具有极高的工业应用价值和经济效

益。一些实施方式中,所述超白薄型陶瓷板坯体的白度为78

‑

83度,这相对于现有超白薄型陶瓷板(白度通常在60度左右)白度得到明显提高。

25.将干坯烧成。最高烧成温度为1160

‑

1180℃,烧成时间为40

‑

60min。

26.相较于在干坯表面喷涂硅溶胶涂层增强陶瓷板,本发明于塑性坯体配方中引入硅溶胶进行增强,不仅可以增强陶瓷板的湿坯强度来避免湿坯在进入干燥工序前于生产线运输过程中出现开裂,而且该硅溶胶包覆于坯体原料的其他颗粒表面从而在烧成过程中由于原料之间的相互接触促进发生反应且有效控制体积收缩,利于进一步增强陶瓷板成品的力学性能。一些实施方式中,所述超白薄型陶瓷板的烧成收缩率为10

‑

12%。烧成收缩率为烧成前后尺码变化率,计算公式为:烧成收缩率=(烧成前尺码

‑

烧成后尺码)/烧成前尺码。

27.在烧成前还可以对干坯进行装饰。例如在干坯表面喷墨打印设计图案。通常在坯体表面喷墨打印设计图案之前,需要在坯体表面施面釉以遮盖坯体底色和瑕疵。本发明所述薄型陶瓷板的坯体具有高白度,无需在陶瓷板表面施面釉即可进行后续装饰,在简化施釉工艺的同时,避免施釉引入大量水分引起陶瓷板在釉线走砖过程中破裂。

28.还可以在喷墨打印设计图案后的干坯表面施保护釉。施保护釉的作用是保护喷墨打印设计图案不被磨损以及增加图案发色。

29.所述保护釉的化学组成可包括:以质量百分比计,sio

2 50

‑

55%、al2o

3 10

‑

15%、cao 8

‑

15%、mgo 2.5

‑

3.2%、zno 2

‑

3%、k2o 2

‑

3%、na2o 2

‑

3%,烧失0.3

‑

0.5%。

30.所述保护釉的施加方式可为喷釉。一些实施方式中,所述保护釉的比重为1.25

‑

1.45g/cm3,施加量为200

‑

500g/m2。保护釉的比重在此范围内釉面比较平整,不会出现漏抛等现象。

31.下面进一步例举实施例以详细说明本发明。同样应理解,以下实施例只用于对本发明进行进一步说明,不能理解为对本发明保护范围的限制,本领域的技术人员根据本发明的上述内容作出的一些非本质的改进和调整均属于本发明的保护范围。下述示例具体的工艺参数等也仅是合适范围中的一个示例,即本领域技术人员可以通过本文的说明做合适的范围内选择,而并非要限定于下文示例的具体数值。

32.实施例1硅溶胶增强的超白薄型陶瓷板的制备方法包括以下步骤:称料球磨制备坯体粉料;超白薄型陶瓷板的原料组成包括:以质量百分比计,粘土:20

‑

25%、超白砂:50

‑

60%、烧滑石:3

‑

6%、煅烧氧化铝:3

‑

6%、长石:3

‑

24%、硅溶胶:10

‑

20%;按照坯体粉料的上述原料组成称量各原料,对其进行湿法球磨后过筛,烘干,得到坯体粉料;将坯体粉料使用压机压制成型得到湿坯;将湿坯干燥,干燥温度为200

‑

250℃,干燥时间为20

‑

30min,得到干坯;烧成;最高烧成温度为1160

‑

1180℃,烧成时间为40

‑

60min。

33.湿坯强度、干坯强度、断裂模数、体密度根据gbt23266

‑

2009进行测试。

34.所述超白薄型陶瓷板的湿坯强度为0.45

‑

0.55mpa、干坯强度为2.5

‑

3.0mpa、断裂模数为50

‑

60mpa、体密度为2.43

‑

2.46g/cm3、白度为78

‑

83度。

35.实施例2硅溶胶增强的超白薄型陶瓷板的制备方法包括以下步骤:

称料球磨制备坯体粉料;超白薄型陶瓷板的原料组成包括:以质量百分比计,粘土:20

‑

25%、超白砂:50

‑

60%、烧滑石:3

‑

6%、煅烧氧化铝:3

‑

6%、长石:3

‑

24%、硅溶胶:10

‑

20%;按照坯体粉料的上述原料组成称量各原料,对其进行湿法球磨后过筛,烘干,得到坯体粉料;将坯体粉料使用压机压制成型得到湿坯;将湿坯干燥,干燥温度为200

‑

250℃,干燥时间为20

‑

30min,得到干坯;在干坯表面喷墨打印设计图案;在喷墨打印设计图案后的干坯表面施保护釉;所述保护釉的化学组成包括:以质量百分比计,sio

2 50

‑

55%、al2o

3 10

‑

15%、cao 8

‑

15%、mgo 2.5

‑

3.2%、zno 2

‑

3%、k2o 2

‑

3%、na2o 2

‑

3%,烧失0.3

‑

0.5%;所述保护釉的比重为1.25

‑

1.45g/cm3,施加量为200

‑

500g/m2;烧成;最高烧成温度为1160

‑

1180℃,烧成时间为40

‑

60min;

36.所述超白薄型陶瓷板的力学性能和实施例1基本一致。

37.对比例1

38.与实施例1基本相同,区别仅在于:薄型陶瓷板的原料组成包括:以质量百分比计,粘土20%、超白砂:45%、烧滑石:3%、煅烧氧化铝:3%、长石:24%、硅溶胶:5%。

39.对比例1的湿坯强度明显降低,走线过程中出现大量烂砖,从而无法进行相关性能测试。

40.对比例2

41.与实施例1基本相同,区别仅在于:薄型陶瓷板的原料组成包括:以质量百分比计,粘土20%、超白砂:30%、烧滑石:3%、煅烧氧化铝:3%、长石:19%、硅溶胶:25%。

42.对比例2的薄型陶瓷板成品的断裂模数大约为45mpa。超白薄型陶瓷板成品的力学性能变差,这是因为硅溶胶中的大量二氧化硅在高温下发生相变生成石英型二氧化硅从而严重影响坯体致密性。

43.对比例3

44.与实施例1基本相同,区别仅在于:薄型陶瓷板的原料组成包括:以质量百分比计,粘土:35

‑

45%、超白砂:35

‑

40%、烧滑石:3

‑

6%、煅烧氧化铝:0

‑

2%、长石:7

‑

27%。

45.所述薄型陶瓷板具有较高的力学性能,但是白度仅在60度左右,这是因为大量粘土使得薄型陶瓷板的组成中氧化铁含量较高,导致陶瓷板白度受到限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。