1.本发明涉及贴装机控制贴装压力的技术领域,尤其是一种贴装压力校准装置及其压力校准方法。

背景技术:

2.贴装机拾取与贴装产品时,根据产品的特性、工艺等条件,需要控制贴装的压力(力度),才能保证产品合格,贴装时一般是通过控制贴装电机的电流,来实现控制贴装压力的大小。

3.现有的贴装机控制贴装压力主要有两种方式,一种方式是通过直接输入电流或者电流的系数来确定压力,此种方式参数设置不直观,无法确定压力是多少,使用起来比较麻烦,需要通过实际经验或者厂商提供的说明来设置;另一种方式是出厂前进行压力与电流关系的校正,通过此种方式直接设置压力,但是在设备使用过程中,因速度、温度、负载等因素会导致实际压力与设置的压力不相同,影响贴装效果。

4.由于现有的压力参数设置不直观,使用较麻烦,且在使用过程中无法根据现场情况进行校正,影响贴装效果,因此亟需一种贴装机控制贴装压力的新方式,旨在解决传统参数设置不直观,使用过程中压力不准确的问题。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。

6.为此,本发明提出一种贴装压力校准装置及其压力校准方法,该贴装压力校准装置及其压力校准方法具有参数设置直观、使用简单、使用过程中根据现场情况进行校正以保证贴装效果的优点。

7.根据本发明实施例的贴装压力校准装置及其压力校准方法,压力校准方法,包括以下步骤:第1步骤、将末端贴装机构平移到压力传感器上方,再移动末端贴装机构的z轴,使z轴接近压力传感器,保存该力控开始位置p0,进行压力校准的单次执行流程;第2步骤、产品设计时,确定末端贴装机构支持的贴装压力范围, 贴装压力最小值为wmin, 贴装压力最大值为wmax,校准压力跟电流的关系,需要确定贴装压力最小值wmin对应的电流; 第3步骤、生成电流与压力的对应关系表; 第4步骤、生成不同速度对应的电流与压力的对应关系表;第5步骤、贴装作业时,设置贴装压力,选择力控速度,软件直接从电流与压力的对应关系表中获取相应电流值,执行贴装作业。贴装压力校准装置,具有间隔分布的支撑柱,所述支撑柱上横跨安装有x轴横梁,所述x轴横梁上滑动设置有贴装驱动机构,所述贴装驱动机构上安装有末端贴装机构,该贴装压力校准装置还具有位于末端贴装机构下方的压力传感器,在进行压力校准时,通过贴装驱动机构在x轴横梁上做出沿着x轴方向的直线运动,并通过贴装驱动机构驱动末端贴装机构做出沿着y轴方向及z轴方向的直线运动,以使得末端贴装机构上的吸嘴移动到与压力传感器相对合适的工作位置处。

8.本发明的有益效果是,末端贴装机构按照设置好的参数在压力传感器上执行力控

操作,生成电机电流与压力的关系表,得出电机不同电流值对应的压力是多少,实际作业时,根据工艺要求设置压力,通过电机电流与压力关系表,找到该压力对应的电机电流值,参数设置直观,使用简单。

9.进一步具体地限定,上述技术方案中,在第1步骤中,具体步骤如下:第1.1步骤、末端贴装机构移动到力控开始位置p0,设置电流值a,末端贴装机构的z轴切换到力控模式,执行力控操作;第1.2步骤、力控操作结束后,等待设置的稳定时间,获取z轴当前坐标p和压力传感器当前值w0;第1.3步骤、末端贴装机构移动到力控开始位置p0,z轴切换到正常模式,单次力控执行流程结束,保存力控完成z轴坐标p和力控完成压力传感器当前值w0。

10.进一步具体地限定,上述技术方案中,在第2步骤中,具体步骤如下:第2.1步骤、已知末端贴装机构的z轴电机支持的最大电流,取当前电流值为最大电流的中间值,首先以当前电流执行第1步骤中的压力校准单次流程,获取压力传感器当前值s1;第2.2步骤、当压力传感器当前值s1小于贴装压力最小值时,当前电流加上电流变化间隔,得到当前测试电流,并以当前测试电流执行第1步骤中的压力校准单次流程,获取压力传感器当前值s2,直到压力传感器当前值s2与贴装压力最小值基本相同,此时确定贴装压力最小值对应的电流值amin;当压力传感器当前值s2大于贴装压力最小值时, 当前电流减去电流变化间隔,得到当前测试电流,并以当前测试电流执行第1步骤中的压力校准单次流程,获取压力传感器当前值s3,直到压力传感器当前值s3与贴装压力最小值基本相同,此时确定贴装压力最小值对应的电流值amin。

11.进一步具体地限定,上述技术方案中,在第3步骤中,具体步骤如下:第3.1步骤、取当前电流值等于贴装压力最小值对应的电流值amin执行第1步骤中的压力校准单次流程,获取z轴当前坐标p1和压力传感器当前值w1,当w1小于贴装压力最大值时, 当前电流加上电流变化间隔,得到当前测试电流,并以当前测试电流执行第1步骤中的压力校准单次流程,获取z轴当前坐标p2和压力传感器当前值w2,以此类推,直到压力传感器压力大于贴装压力最大值,此时生成一个电流与压力的对应关系表;第3.2步骤、按照第3.1步骤的流程依次生成若干电流与压力的对应关系表;第3.3步骤、将以上这些对应关系表中的数据求平均值,获取最终的电流与压力的对应关系表。

12.进一步具体地限定,上述技术方案中,在第5步骤中,当设置的贴装压力w在最终的电流与压力的对应关系表中找不到时,采用相邻的两个压力节点之间默认是线性关系的方法,将设置的贴装压力w带入到函数中,得到w对应的电流a。

13.进一步具体地限定,上述技术方案中,在第5步骤中,当设置的贴装压力w在最终的电流与压力的对应关系表中找不到时,通过曲线拟合的方式,将最终的电流与压力的对应关系表中所有电流与压力的数据拟合成一个曲线函数,根据输入的压力值,使用曲线函数计算出对应电流值。

14.进一步具体地限定,上述技术方案中,所述压力传感器通过压力传感器安装座固定在贴装机的设备基体框架上。

15.进一步具体地限定,上述技术方案中,设定支撑柱安装在贴装机的设备基体框架上的安装面为第一安装面,设定压力传感器安装座安装在贴装机的设备基体框架上的安装面为第二安装面,所述第一安装面与第二安装面位于同一平面上。

16.进一步具体地限定,上述技术方案中,所述末端贴装机构还包括固定在贴装驱动机构前方的u轴安装支座、与所述u轴安装支座连接的u轴电机上盖、固定在所述u轴电机上盖上部的旋转位置传感器、固定在u轴电机上盖下方的u轴电机、通过紧固件固定在所述u轴电机外壁下端的限位块、可拆卸的装配在限位块上的限位柱一、装配在u轴安装支座前端的调平机构、装配在u轴电机内部的旋转电机轴、径向均布固定在所述旋转电机轴下部的多个限位柱二、嵌在旋转电机轴下端面内的多个磁铁和多个定位钢珠,所述吸嘴上端面上对应配置有磁铁及定位孔。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

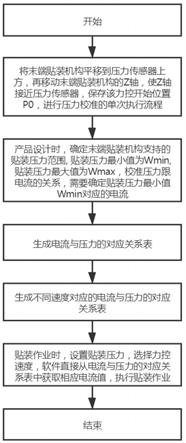

18.图1是本发明贴装压力校准装置的结构示意图一;图2是本发明贴装压力校准装置的结构示意图二;图3是末端贴装机构的结构示意图一;图4是末端贴装机构的结构示意图二;图5是本发明压力校准方法的总流程图;图6是总流程图中第1步骤的具体流程图;图7是总流程图中第2步骤的具体流程图;图8是总流程图中第3步骤的具体流程图。

19.附图中的标号为:1、支撑柱;2、x轴横梁;3、贴装驱动机构;4、末端贴装机构;5、压力传感器;6、压力传感器安装座;41、吸嘴;42、u轴安装支座;43、u轴电机上盖;44、旋转位置传感器;45、u轴电机;46、限位块;47、限位柱一;48、调平机构;49、限位柱二;50、磁铁;51、定位钢珠;52、旋转电机轴。

具体实施方式

20.为了使本发明所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

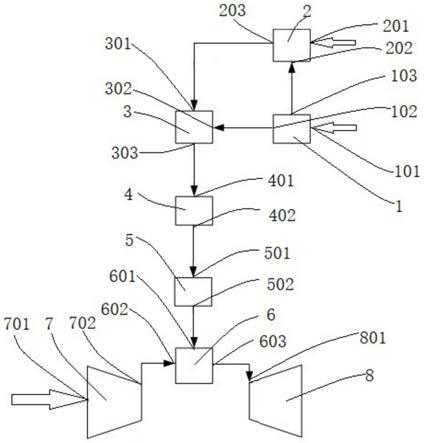

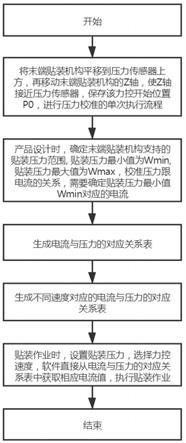

21.见图1和图2,本发明的贴装压力校准装置,具有间隔分布的支撑柱1,支撑柱1上横跨安装有x轴横梁2,x轴横梁2上滑动设置有贴装驱动机构3,贴装驱动机构3上安装有末端贴装机构4,该贴装压力校准装置还具有位于末端贴装机构4下方的压力传感器5,需要说明的是,压力传感器5是一种测量压力大小的装置,类似于电子秤,可以测量出物体压在秤盘上的重量。在进行压力校准时,通过贴装驱动机构3在x轴横梁2上做出沿着x轴方向的直线运动,并通过贴装驱动机构3驱动末端贴装机构4做出沿着y轴方向及z轴方向的直线运动,

以使得末端贴装机构4上的吸嘴41移动到与压力传感器5相对合适的工作位置处。即,在进行压力校准时,贴装驱动机构3沿x轴移动至压力传感器5的正上方,贴装驱动机构3带动末端贴装机构4沿y轴移动,使吸嘴41的中心对正压力传感器5,贴装驱动机构3带动末端贴装机构4沿z轴移动,使吸嘴41接近压力传感器5,按压力校准方法进行压力校准。

22.其中,支撑柱1的数量为两根,两根支撑柱1相对固定于设备基体框架上,x轴横梁2固定在两根支撑柱1之间,多个贴装驱动机构3滑动设置在x轴横梁2的前端,可通过相关驱动装置使贴装驱动机构3沿x轴反向进行直线运动,末端贴装机构4固定在贴装驱动机构3的前端,贴装驱动机构3可通过相关驱动装置带动末端贴装机构4进行y轴及z轴方向的直线运动,吸嘴41固定在末端贴装机构4的下端。压力传感器5通过压力传感器安装座6固定在贴装机的设备基体框架上,具体地,压力传感器安装座6固定在设备基体框架上,压力传感器5固定在压力传感器安装座6的顶部,压力传感器5位于末端贴装机构4的下方,根据末端贴装机构4的数量决定具体需要配置一个或者多个压力传感器5。设定支撑柱1安装在贴装机的设备基体框架上的安装面为第一安装面,设定压力传感器安装座6安装在贴装机的设备基体框架上的安装面为第二安装面,第一安装面与第二安装面位于同一平面上。

23.见图3和图4,末端贴装机构4还包括固定在贴装驱动机构3前方的u轴安装支座42、与u轴安装支座42连接的u轴电机上盖43、固定在u轴电机上盖43上部的旋转位置传感器44、固定在u轴电机上盖43下方的u轴电机45、通过紧固件固定在u轴电机45外壁下端的限位块46、可拆卸的装配在限位块46上的限位柱一47、装配在u轴安装支座42前端的调平机构48、装配在u轴电机45内部的旋转电机轴52、径向均布固定在旋转电机轴52下部的多个限位柱二49、嵌在旋转电机轴52下端面内的多个磁铁50和多个定位钢珠51,吸嘴41上端面上对应配置有磁铁50及定位孔。末端贴装机构4可实现u轴的旋转,用于实现对吸嘴41的角度改变。可通过调平机构48对u轴电机45进行平行度的微调。旋转位置传感器44对旋转电机轴52的旋转位置进行监测。旋转电机轴52在u轴电机45的驱动下可做旋转运动,旋转电机轴52为中空形状。限位柱二49与限位块46、限位柱一47组合实现对旋转电机轴52旋转范围的限制。通过利用磁吸力及定位钢珠51与定位孔间的配合,可实现对吸嘴41的快拆与安装。

24.末端贴装机构4按照设置好的参数在压力传感器5上执行力控操作,生成电机电流与压力的关系表,得出电机不同电流值对应的压力(单位:克)是多少,实际作业时,根据工艺要求设置压力(单位:克),通过电机电流与压力关系表,找到该压力对应的电机电流值,参数设置直观,使用简单。其中,力控操作的原理是,末端贴装机构4的z轴以一定速度向下运动,压到物体后,继续向下运动,实时监测末端贴装机构4的z轴电机电流(阻力越大,电流越大),当z轴电机电流超过设定值时,末端贴装机构4的z轴立刻停止运动。

25.见图5、图6、图7和图8,贴装压力校准装置的压力校准方法,包括以下步骤:第1步骤、将末端贴装机构4平移到压力传感器5上方,再移动末端贴装机构4的z轴,使z轴接近压力传感器5(距离压力传感器5的高度可自由设定,高度大小会影响校准效率),保存该力控开始位置p0,设置力控速度、稳定时间、搜索高度等参数。压力校准的单次执行流程如图6所示,具体步骤如下:第1.1步骤、末端贴装机构4移动到力控开始位置p0,设置电流值a,末端贴装机构4的z轴切换到力控模式,执行力控操作;第1.2步骤、力控操作结束后,等待设置的稳定时间(单位:ms),获取z轴当前坐标p

和压力传感器当前值w0;第1.3步骤、末端贴装机构4移动到力控开始位置p0,z轴切换到正常模式,单次力控执行流程结束,保存力控完成z轴坐标p和力控完成压力传感器当前值w0。

26.第2步骤、产品设计时,确定末端贴装机构4支持的贴装压力范围(单位:克), 贴装压力最小值为wmin, 贴装压力最大值为wmax,校准压力跟电流的关系,首先需要确定贴装压力最小值wmin对应的电流是多少,具体步骤如下(如图7所示):第2.1步骤、已知末端贴装机构4的z轴电机支持的最大电流为amax(单位:安培),取当前电流值acurrent为最大电流的中间值amax/2.0,首先以当前电流acurrent执行第1步骤中的压力校准单次流程,获取压力传感器当前值s1;第2.2步骤、当压力传感器当前值s1<贴装压力最小值wmin时,当前电流acurrent加上电流变化间隔ainterval,得到当前测试电流acurrent,并以当前测试电流acurrent’执行第1步骤中的压力校准单次流程,获取压力传感器当前值s2,直到压力传感器当前值s2与贴装压力最小值wmin基本相同,此时可以确定贴装压力最小值wmin对应的电流值amin;当压力传感器当前值s2>贴装压力最小值wmin时,当前电流acurrent减去电流变化间隔ainterval,得到当前测试电流acurrent,并以当前测试电流acurrent’执行第1步骤中的压力校准单次流程,获取压力传感器当前值s3,直到压力传感器当前值s3与贴装压力最小值wmin基本相同,此时可以确定贴装压力最小值wmin对应的电流值amin。

27.需要说明的是,第2.1步骤和第2.2步骤中的压力传感器当前值s1、第2.2步骤中的压力传感器当前值s2、第2.2步骤中的压力传感器当前值s3和第1.2步骤中的压力传感器当前值w0,它们是以不同电流执行力控,力控完成时,压力传感器5都有一个实时读值,这个值都叫当前值或者实时值,意义是一样的,只是对应的执行力控的电流不一样。

28.其中,ainterval为电流变化间隔,每变化一次电流,执行第1步骤中的压力校准单次流程,获取当前电流值对应的压力。

29.第3步骤、生成电流与压力的对应关系表,如图8所示,具体步骤如下:第3.1步骤、取当前电流值acurrent等于贴装压力最小值对应的电流值amin执行第1步骤中的压力校准单次流程,获取z轴当前坐标p1和压力传感器当前值w1,当w1<贴装压力最大值wmax时, 当前电流acurrent加上电流变化间隔ainterval,得到当前测试电流acurrent’,并以当前测试电流acurrent’执行第1步骤中的压力校准单次流程,获取z轴当前坐标p2和压力传感器当前值w2,以此类推,直到压力大于贴装压力最大值wmax,此时生成一个电流与压力的对应关系表;需要说明的是,第3.1步骤中的z轴当前坐标p1、z轴当前坐标p2和第1.2步骤中的z轴当前坐标p,它们是以不同电流执行力控,力控完成时,z轴都有一个实时坐标,这个值都叫当前值或者实时值,意义是一样的,只是对应的执行力控的电流不一样。第3.1步骤中的压力传感器当前值w1、压力传感器当前值w2和第1.2步骤中的压力传感器当前值w0,它们是以不同电流执行力控,力控完成时,压力传感器5都有一个实时读值,这个值都叫当前值或者实时值,意义是一样的,只是对应的执行力控的电流不一样。

30.第3.2步骤、按照第3.1步骤的流程依次生成若干电流与压力的对应关系表;第3.3步骤、将以上这些对应关系表(如:对应关系表一、对应关系表二、对应关系表三等)中的数据求平均值,获取最终的电流与压力的对应关系表。

31.需要说明的是,贴装机构执行力控操作,因为机械、压力传感器5、电机等因素影

响,每次获取的数据都会有微小偏差,多次计算求平均值能保证电流与压力的对应关系表更准确。

32.最终的电流与压力的关系表,生成的速度为1mm/s,如下所示:

电流(a).......0.4280.4480.4590.467......0.6140.630.6520.675......压力(g)......150170184.7198.6......427.8443.8455.1471.9......

第4步骤、生成不同速度对应的电流与压力的对应关系表,生成的速度为2mm/s、3mm/s、4mm/s等;根据贴装工艺的不同,力控速度是不一样的;不同的速度,以相同的电流值执行力控,获取到的压力值是不一样的(不同速度,冲击力或者惯性不同);按照第3步骤,生成不同速度相对应的电流与压力的对应关系表;第5步骤、贴装作业时,设置贴装压力,选择力控速度,软件直接从电流与压力的对应关系表中获取相应电流值,执行贴装作业。需要说明的是,第3步骤得到的是一个速度的关系表,第4步骤得到的是其它速度对应的关系表,根据设置的力控速度,先找到该速度对应的关系表,然后在表中寻找w对应的电流。

33.当设置的贴装压力w在最终的电流与压力的对应关系表中找不到时,可以采用相邻的两个压力节点之间默认是线性关系的方法,具体地,先从关系表中获取最靠近w的压力节点c1和c2,以c1、c2以及它们对应的电流a1、a2,生成一条直线函数,将w带入到函数中,得到w对应的电流a,此种方法默认相邻的两个压力节点之间是线性关系,线性关系计算方法如下:取表1中数据(0.448,170)、(0.459,184.7),根据二元一次方程y=kx b,计算出k和b(k为1336,b为

‑

429),得到线性关系y=kx b(y=1336x

‑

429),将设置的贴装压力w带入到函数中,得到w对应的电流a。

34.当设置的贴装压力w在最终的电流与压力的对应关系表中找不到时,也可以通过曲线拟合的方式,将关系表中所有电流与压力的数据拟合成一个曲线函数,根据输入的压力值,使用曲线函数计算出对应电流值。

35.在执行贴装任务时,可根据厂商要求,设置执行贴装任务次数,当贴装任务次数达到设定值时,使设备执行第1~5校准步骤,避免在贴装时由于机械、温度等环境因素对贴装精度的影响,提高贴装精度。

36.末端贴装机构4按照设置好的参数在压力传感器5上执行力控操作,生成电机电流与压力的关系表,得出电机不同电流值对应的压力(单位:克)是多少,实际作业时,根据工艺要求设置压力(单位:克),通过电机电流与压力关系表,找到该压力对应的电机电流值,参数设置直观,使用简单。

37.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。