1.本发明涉及光谱标准样品制备技术领域,尤其是涉及一种低合金铸铁光谱成套标准样品及其制备方法和检测方法。

背景技术:

2.随着汽车、冶金机械行业的迅速发展,人们对低合金铸铁材料应用的范围越来越广,质量要求越来越高,对化学成分控制的数量也越来越多。

3.铸铁可分为:灰口铸铁、白口铸铁、可锻铸铁、球墨铸铁、蠕墨铸铁和合金铸铁。合金铸铁是指在普通铸铁中加入合金元素而具有特殊性能的铸铁。合金铸铁根据合金元素的加入量分为低合金铸铁(合金元素含量<5%)、中合金铸铁(合金元素含量为5~10%)和高合金铸铁(合金元素含量>10%)。标准样品的作用在于在铸铁产品的生产过程进行质量控制。标准样品是一种或多种规定特性足够均匀和稳定的材料,已被确定其符合测量过程的预期用途。

4.现有技术中虽已有许多标准样品,但现有标准样品中所含化学成分较少,由于往往仅能覆盖前述多种铸铁中的一、两种或两三种而导致适用范围较小,且大多是自产自用,很少对外销售,目前已对外销售的标准样品一般并不会公开其制备方法。同时,现行的低合金铸铁类标准样品由于碳含量及夹杂物含量较高,难以实现完全白口化,由此影响光谱激发,导致分析数据不准确、不稳定。另外,现有技术中制备样品时的白口化过程会使材料处于亚稳定状态,从而降低标准样品的长期稳定性,不能满足用户长期使用需求。

5.有鉴于此,需要一种新的标准样品的制备方法以及通过此制备方法制备得到的标准样品和标准样品的检测方法。

技术实现要素:

6.本发明的第一目的在于提供一种低合金铸铁光谱成套标准样品的制备方法,以解决现有技术中存在的低合金铸铁材料类标准样品覆盖的化学成分少、含碳量较高、夹杂物较高,难以形成全白口化的技术问题。

7.本发明的第二目的在于提供一种低合金铸铁光谱成套标准样品的制备方法制备得到的标准样品。

8.本发明的第三目的在于提供一种低合金铸铁光谱成套标准样品的制备方法制备得到的标准样品的检测方法,保证标准样品的全白口化,监测样品中夹杂物含量,保证样品的均匀性、稳定性、成线性良好。

9.为了实现本发明的上述目的,特采用以下技术方案:

10.第一方面,本发明提供了一种低合金铸铁光谱成套标准样品的制备方法,包括如下步骤:

11.(a)化学成分设计:所述化学成分由以下组分组成:c,si,mn,p,s,cr,ni,mo,v,cu,mg,ti,b,al,as,w,nb,sb,pb,sn,la,ce;

12.优选地,所述步骤(a)中,所述化学成分由按重量百分比计的如下组分组成:c2.1%~3.9%,si0.5%~3.8%,mn0.1%~1.7%,p0.01%~0.5%,s0.005%~0.06%,cr0.1%~2.3%,ni0.01%~2.2%,mo0.02%~0.8%,v0.02%~0.6%,cu0.05%~1.2%,mg0.0001%~0.09%,ti0.005%~0.3%,b0.002%~0.3%,al0.001%~0.8%,as0.002%~0.15%,w≤0.6%,nb≤0.05%,sb0.004%~0.1%,pb0.0002%~0.08%,sn0.002%~0.3%,la和ce为残余量;

13.优选地,所述步骤(a)中,在规定的化学成分范围内,按照等梯度分布及元素间相互干扰和生成夹杂物几率最低原则,设计6~8个水平化学成分;

14.优选地,所述步骤(a)中,在规定的化学成分范围内,按照等梯度分布及元素间相互干扰和生成夹杂物几率最低原则,设计7个水平化学成分。

15.(b)冶炼:按步骤(a)的化学成分设计配置原料,将配置好的原料放置在中频感应炉中进行冶炼,冶炼温度为冶炼温度为1200℃~1600℃,冶炼时间为1h~6h;

16.优选地,所述步骤(b)中,在冶炼前,所用原料经过检验选取并清洁表面氧化皮及污物;

17.优选地,所述步骤(b)中,冶炼温度为1400℃~1550℃,冶炼时间为2h~3h;

18.优选地,所述步骤(b)中,在冶炼过程中,对于易氧化的元素,选择最佳加入条件;进一步优选地,所述易氧化的元素包括镁元素、稀土金属元素、铝元素、锰元素、硅元素;所述最佳加入条件为:铝元素及其合金在浇铸前加入,镁元素及其合金与稀土金属元素及其合金置于浇铸包中保护加入,硅元素及其合金与锰元素及其合金在其余金属完全熔清后期加入。

19.(c)成型:将步骤(b)中冶炼的样品在模具中于1300℃~1450℃的温度下以0.24t/h~10t/h的速度浇铸1s~60s完成结晶,获得粗样品,其中,铸件的模数比为0.2cm~1cm;所述模数比为体积/表面积;

20.优选地,所述步骤(c)中,浇铸前在铁水中加入0.1kg~0.5kg的金属碲或0.05kg~0.2kg的金属镁或0.5kg~5kg的金属铬;

21.优选地,所述步骤(c)中,浇铸前在铁水中加入0.1kg~0.5kg的金属碲;

22.优选地,所述步骤(c)中,所述模具应能使铁水中的非金属夹杂物集结在样品的表面;

23.优选地,所述步骤(c)中,所述模具的材质包括铸铁材料、水冷铜合金材料、石墨及云母材料。

24.(d)标准样品的处理及制备:对粗样品进行调质处理,对处理后的样品进行线切割,得到成品块状标准样品;

25.优选地,所述步骤(d)中,调质处理的温度为500℃~600℃,保温时间为2h~10h,炉冷的初始温度为调质处理终止温度,炉冷的时间为打开炉门后炉中温度达到室温的时间;

26.优选地,所述步骤(d)中,调质处理的温度为500℃~550℃,保温时间为2h~8h;

27.优选地,所述步骤(d)中,线切割的块状样品尺寸为φ35mm

×

30mm。

28.第二方面,本发明提供了一种低合金铸铁光谱成套标准样品的制备方法制备得到的标准样品。

29.第三方面,本发明提供了一种低合金铸铁光谱标准样品的制备方法制备得到的标准样品的检测方法,包括如下步骤:

30.(e)标准样品初检:采用分辨力为0.5db的超声波探伤仪对标准样品进行内部缺陷检验,并采用金相显微镜对标准样品进行白口化检验;

31.优选地,所述步骤(e)中,从每个水平标准样品中起始和最后凝固部位抽取五块样品,用分辨力为0.5db的超声波探伤仪检查其内部缺陷,初检合格后,对每块样品进行超声波探伤;

32.优选地,所述步骤(e)中,从每个水平标准样品中随机抽取五块样品,用金相显微镜放大100倍检验样品的两个端面和1/2横截面的白口化;

33.优选地,所述步骤(e)中,用于金相显微镜检测的样品所用的腐蚀液为4%硝酸酒精溶液。

34.(f)单元内检验:采用线切割将标准样品切割成7片,在每片的底面方向上的半径1/2处,等同心角度激发6点,将7

×

6个激发点随机化后,按照方差分析两两比较法进行统计;

35.优选地,所述步骤(f)中,从每个水平标准样品中最后凝固部位抽取五块样品,每块样品自下而上等距离采用线切割成7片,在每片的底面方向上的半径1/2处,等同心角度激发6点,将7

×

6个激发点随机化后,按照方差分析两两比较法进行统计;

36.优选地,所述步骤(f)中,用线切割自底部向上依次不同深度切割一片,共切割出7个面,以底面方向为激发面,依次标注为

‑

1mm面、

‑

3mm面、

‑

5mm面、

‑

10mm面、

‑

15mm面、

‑

20mm面和

‑

25mm面;

37.优选地,所述步骤(f)中,所有抽取样品任意两片之间各元素平均值最大差值小于等于临界值。

38.(g)块间均匀性检验:采用光谱仪在标准样品上随机激发三点,采用单因素方差分析法,检验块间相对于块内精密度的显著性;

39.优选地,所述步骤(g)中,每个水平标准试样抽取10~20块,在arl3460直读光谱仪上,每块随机激发三点,采用单因素方差分析法,检验块间相对于块内精密度的显著性;

40.优选地,当统计量f不大于临界值且不均匀度不大于0.3倍标准不确定度时,则块间是均匀的。

41.(h)定值分析及标准值确定:从7个水平中的每个水平随机抽取十块所述成品块状标准样品加工成屑状,得到重量为1.5kg屑状化学样品,充分混匀,以备分析定值使用;并分析数据的平均值正态性、异常值和等精度,确定标准值,其中,标准值为各定值数据的总平均值。

42.(i)稳定性检验:每年采用火花放电原子发射光谱法对样品进行1~3次测试;

43.优选地,所述步骤(i)中,所述测试结果按如下方法检验:

44.如果|x

crm

‑

x

mean

|≤u,其中则稳定性良好;

45.式中x

crm

为标准样品的特性值,u

crm

为crm证书上的不确定度;x

mean

为测量的观测值,u

mean

为测量的不确定度,k为扩展因子;

46.优选地,所述步骤(i)中,在95%的置信概率下,k=2。

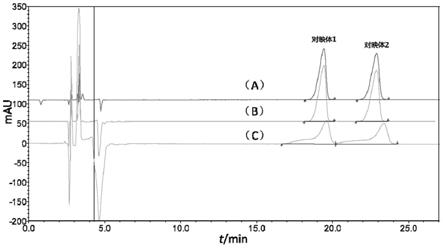

47.(j)成线性考察:在火花放电原子发射光谱仪上依次激发标准样品,激发3

‑

6次得到各元素的光强值,用光强值的平均值对其对应标准值建立线性关系;

48.优选地,所述步骤(j)中,当线性相关系数r大于0.98时,证明该套标准样品的成线性良好;

49.所述r的计算公式如下:

[0050][0051]

其中,c

i

为各点的标准含量,为各点含量的平均值,i

i

为各点相应含量的光强或光强比,各点光强或光强比的平均值。

[0052]

与现有技术相比,本发明的有益效果为:

[0053]

(1)本发明提供的一种低合金铸铁光谱成套标准样品的制备方法,在本套标准样品在设计上,覆盖了目前铸铁类90%以上的产品范围,从而使样品的适用范围更加宽泛;从成分设计上,保证样品中夹杂物最低,使样品的均匀性达到最佳。

[0054]

(2)本发明通过特定的冶炼及成型方式,通过准确地计算不同成分标准样品模具的模数比,并通过加入促白口化元素,使铸铁材料标准样品的白口化更加彻底,进一步增加了样品的可激发性。

[0055]

(3)本发明通过调质处理对标准样品进行处理和制备,降低了白口铸铁等亚稳材料标准样品的内应力及加工应力,增加激发强度值,改善材料的长期稳定性。

[0056]

(4)本发明通过独特的单元内检验方式,确保了标准样品的单体质量;通过单元内检验及均匀性检验激发顺序的随机化及漂移监控措施,消除了因光谱仪随时间漂移产生的系统偏差,更加客观的反应了块内及块间的真实偏差。

[0057]

(5)本发明通过采用方差分析结合绝对参数比较方法,更准确的对单元内及块间均匀性合格性判定。

[0058]

(6)本发明在成线性考察中,采用相关系数加标准误差的评定方式,更准确地反应标准样品曲线的适用性。

附图说明

[0059]

为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

[0060]

图1为本发明实施例提供的低合金铸铁标准样品的激发点位置的示意图。

[0061]

图2为本发明实施例提供的低合金铸铁标准样品的线切割深度的示意图。

[0062]

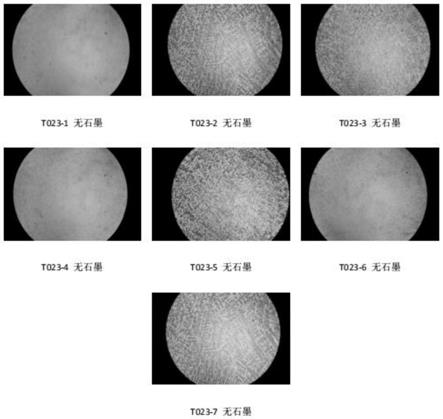

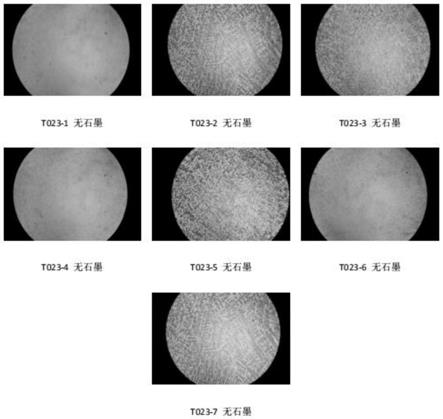

图3为本发明实施例提供的低合金铸铁标准样品的金相显微组织图像。

具体实施方式

[0063]

下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

[0064]

本发明提供了一种低合金铸铁光谱成套标准样品的制备方法及其得到的标准样品,该方法包括如下步骤:

[0065]

(a)化学成分设计,本发明在成分设计时遵循以下原则:(1)成分的范围要覆盖分析产品的上下限,延长上下限时要充分考虑产品炉前冶炼的需求;(2)各元素成分设计尽量呈均匀梯度分布;(3)每点中避免两种容易形成夹杂物的元素以高含量的形式存在;(4)注意基体均衡。

[0066]

本发明的化学成分设计与后续的冶炼及成型工艺的设计是相互关联的,现有的标准样品大多包含的化学组分很少,即使设计出包含很多化学组分的样品,由于制备方法存在局限,制备得到的样品无法作为标准样品使用。而本发明从化学成分设计到冶炼及成型工艺都进行了改进,因而可以得到所含较多化学组分的均匀、稳定的标准样品。

[0067]

在本发明的具体实施方式中,所述化学成分由以下组分组成:c,si,mn,p,s,cr,ni,mo,v,cu,mg,ti,b,al,as,w,nb,sb,pb,sn,la,ce;

[0068]

在本发明的具体实施方式中,所述化学成分由按重量百分比计的如下组分组成:c2.1%~3.9%,si0.5%~3.8%,mn0.1%~1.7%,p0.01%~0.5%,s0.005%~0.06%,cr0.1%~2.3%,ni0.01%~2.2%,mo0.02%~0.8%,v0.02%~0.6%,cu0.05%~1.2%,mg0.0001%~0.09%,ti0.005%~0.3%,b0.002%~0.3%,al0.001%~0.8%,as0.002%~0.15%,w≤0.6%,nb≤0.05%,sb0.004%~0.1%,pb0.0002%~0.08%,sn0.002%~0.3%,la和ce为残余量;

[0069]

在本发明的具体实施方式中,所述步骤(a)在规定的化学成分范围内,按照等梯度分布及元素间相互干扰和生成夹杂物几率最低原则,设计6

‑

8个水平化学成分;

[0070]

在本发明的具体实施方式中,所述步骤(a)在规定的化学成分范围内,按照等梯度分布及元素间相互干扰和生成夹杂物几率最低原则,设计7个水平化学成分;进一步的,设计的7个水平化学成分具体如表1所示:

[0071]

表1七个水平化学成分设计(w/%)

[0072]

序号csimnpscrnimo13.35~3.50.54~0.650.18~0.220.065~0.0750.05~0.062.15~2.250.01~0.060.70~0.7523.10~3.152.45~2.550.76~0.850.40~0.450.005~0.0111.50~1.600.95~1.010.55~0.6032.85~2.951.50~1.650.95~1.000.20~0.250.0099~0.0150.95~1.050.50~0.550.40~0.4543.55~3.652.05~3.151.20~1.300.14~0.170.043~0.0501.15~1.250.70~0.800.27~0.3353.80~3.900.95~1.301.40~1.550.27~0.350.011~0.0200.60~0.701.40~1.500.17~0.2362.10~2.203.47~3.81.60~1.700.070~0.0900.008~0.0150.40~0.502.00~2.200.07~0.1373.40~3.552.30~2.400.60~0.700.01~0.020.005~0.010.1~0.20.01~0.20.02~0.05序号vcumgtibalasw10.50~0.600.40~0.450.0001~0.0020.005~0.0190.015~0.0200.001~0.0020.018~0.0250.50~0.6020.20~0.271.10~1.200.060~0.0700.15~0.200.20~0.280.013~0.0170.008~0.0120.14~0.2030.18~0.220.70~0.800.040~0.0500.055~0.0650.09~0.120.008~0.0160.022~0.0300.03~0.05

40.30~0.360.50~0.550.008~0.0120.045~0.0550.055~0.0720.055~0.0650.065~0.0700.25~0.3050.15~0.200.27~0.330.025~0.0350.048~0.0750.025~0.0350.25~0.320.035~0.0450.08~0.1260.40~0.450.05~0.100.015~0.0200.10~0.150.005~0.00830.50~0.6020.09~0.110.30~0.4570.02~0.050.15~0.200.080~0.0900.015~0.0230.002~0.0040.005~0.0110.002~0.005≤0.005序号nbsbpbsnlace//10.003~0.0050.025~0.0460.060~0.0730.030~0.040残余残余//20.04~0.050.035~0.0500.014~0.0250.10~0.13残余残余//30.03~0.040.075~0.0850.010~0.0170.085~0.095残余残余//40.02~0.030.045~0.0550.003~0.0100.20~0.30残余残余//5≤0.00160.085~0.0950.030~0.0350.0102~0.070残余残余//60.002~0.0120.053~0.0650.045~0.0610.070~0.080残余残余//7≤0.0010.0048~0.0060.0006~0.0050.002~0.005残余残余//

[0073]

本发明的标准样品在设计上,覆盖了目前铸铁类90%以上的产品范围,解决了现有技术中的标准样品仅能覆盖灰口铸铁、白口铸铁、可锻铸铁、球墨铸铁、蠕墨铸铁和合金铸铁中的一、两种或两三中而导致的适用范围较小的问题,本发明通过合理的化学成分组成及重量百分比,使本发明制备得到的样品的适用范围更加宽泛;从成分设计上,保证了样品中夹杂物最低,同时使样品的均匀性达到最佳。

[0074]

(b)冶炼:按步骤(a)的化学成分设计配置原料,将配置好的原料放置在炉中进行冶炼,冶炼温度为1200℃~1600℃,冶炼时间为1h~6h;

[0075]

在本发明的具体的实施方式中,将步骤(b)中配置好的原料放置在中频感应炉中进行冶炼;

[0076]

在本发明的具体的实施方式中,所述步骤(b)在冶炼前,所用原料经过检验选取并清洁表面氧化皮及污物;

[0077]

在本发明的具体的实施方式中,所述步骤(b)中,冶炼温度为1400℃~1550℃,冶炼时间为2h~3h;

[0078]

在本发明的具体的实施方式中,所述步骤(b)在冶炼过程中,对于易氧化的元素,选择最佳加入条件;易氧化的元素包括镁元素、稀土金属元素、铝元素、锰元素、硅元素;最佳加入条件为:铝元素及其合金在浇铸前加入,镁元素及其合金与稀土金属元素及其合金置于浇铸包中保护加入,硅元素及其合金与锰元素及其合金在其余金属完全熔清后期加入。

[0079]

本发明为保证冶炼成分的准确,所用原材料的成分经过检验选取,清洁表面氧化皮及污物;中频感应炉为频率在150~10000hz范围内的感应炉,适用于对钢、铸铁以及铜、铝等有色金属及其合金进行熔炼和液态金属的保温,对炉料的适应性较强,适合间歇式作业,具有熔化速度快、生产效率高、适应性强、使用灵活、电磁搅拌效果好、启动操作方便等优点。本发明利用中频感应炉的涡流搅拌特性,充分保证铁水化学成分的均匀性,同时,在冶炼过程中,对于易氧化的元素实验选择最佳加入条件,从而确保不同合金的稳定收得率,充分保证标准样品设计成分目标得以实现。

[0080]

(c)成型:将步骤(b)中冶炼的样品在模具中于1300℃~1450℃的温度下以0.24t/h~10t/h的速度浇铸1s~60s完成结晶,获得粗样品,其中,铸件的模数比为0.2cm~1cm;所述模数比为体积/表面积;

[0081]

在本发明的具体的实施方式中,所述步骤(c)中,浇铸前在铁水中加入0.1kg~0.5kg的金属碲或0.05kg~0.2kg的金属镁或0.5kg~5kg的金属铬;

[0082]

在本发明的具体的实施方式中,所述步骤(c)浇铸前在铁水中加入0.1kg~0.5kg

的金属碲;

[0083]

在本发明的具体的实施方式中,所述步骤(c)中的模具应能使铁水中的非金属夹杂物集结在样品的表面;

[0084]

在本发明的具体的实施方式中,所述步骤(c)中的模具的材质包括铸铁材料、水冷铜合金材料、石墨及云母材料。

[0085]

本发明采用足够小的模数比,以及适当温度快速浇注,使样品能够快速结晶,充分保证样品的全白口化,以最大限度确保样品不因顺序结晶偏析而造成成分的不均匀,同时,特种设计的模具能使铁水中的非金属夹杂物集结在样品的表面,以便加工去除,保证了样品内部得到净化。

[0086]

本发明的冶炼及铸造工艺,既保证了铁水成分的均匀性,又保证了可得到理想的设计含量的要求,另外,还可使铸件中夹杂物及气体含量维持在一个较低的范围。

[0087]

(d)标准样品的处理及制备:对粗样品进行调质处理,对处理后的样品进行线切割,得到成品块状标准样品;

[0088]

在本发明的具体的实施方式中,所述步骤(d)的调质处理的温度为500℃~600℃,保温时间为2h~20h,炉冷的初始温度为调质处理终止温度,炉冷的时间为打开炉门后炉中温度达到室温的时间;进一步的,所述步骤(d)的调质处理的温度为500℃~550℃,保温时间为2h~8h;

[0089]

在本发明的具体的实施方式中,所述步骤(d)的线切割的块状样品尺寸为φ35mm

×

30mm;进一步的,所述步骤(d)采用立方氮化硼陶瓷刀具车床将样品加工成φ35mm

×

30mm的块状样品。

[0090]

现有技术由于样品在白口化过程中往往形成粗大的不稳定组织,这些组织容易使样品产生断裂和可激发性的减弱,因此对这些组织的微晶化处理就显得非常重要。本发明通过调质处理的方式进行,调质处理是指淬火后高温回火的热处理方法。调质可以使材料的性能,材质得到很大程度的调整,其强度、塑性和韧性都较好,具有良好的综合机械性能。调质处理后得到回火索氏体,它也是马氏体的一种回火组织,是铁素体与粒状碳化物的混合物,此时的铁素体已基本无碳的过饱和度,碳化物也为稳定型碳化物,常温下是一种平衡组织。本发明通过适当的调质处理可以降低白口铸铁等亚稳材料标准样品的内应力及加工应力,增加激发强度值,改善材料的长期稳定性。

[0091]

低合金铸铁光谱标准样品的制备方法制备得到的标准样品的检测方法,包括如下步骤:

[0092]

(e)标准样品初检,本发明通过内部缺陷检验,观察样品外观有无裂纹和皮下气孔的缺陷;通过白口化检验判断样品中是否存在游离状态的石墨及显著性夹杂物。

[0093]

在本发明的具体的实施方式中,所述步骤(e)采用分辨力为0.5db的超声波探伤仪(usn60美国ge公司)对标准样品进行内部缺陷检验,并采用金相显微镜对标准样品进行白口化检验;

[0094]

在本发明的具体的实施方式中,所述步骤(e)从每个水平标准样品中最容易产生缺陷的部位抽取五块样品,用分辨力为0.5db的超声波探伤仪检查其内部缺陷,初检合格后,对每块样品进行超声波探伤;

[0095]

在本发明的具体的实施方式中,所述步骤(e)从每个水平标准样品中随机抽取五

块样品,用金相显微镜放大100倍检验样品的两个端面和1/2横截面的白口化;

[0096]

在本发明的具体的实施方式中,所述步骤(e)用于金相显微镜检测的样品所用的腐蚀液为4%硝酸酒精溶液。

[0097]

(f)单元内检验:采用线切割将标准样品切割成7片,在每片的底面方向上的半径1/2处,等同心角度激发6点,将7

×

6个激发点随机化后,按照方差分析两两比较法进行统计;

[0098]

在本发明的具体的实施方式中,所述步骤(f)从每个水平标准样品中在容易产生偏析的部位抽取五块样品,每块样品自下而上等距离采用线切割成7片,在每片的底面方向上的半径1/2处,等同心角度激发6点,将7

×

6个激发点随机化后,按照方差分析两两比较法进行统计,具体如图1所示;

[0099]

在本发明的具体的实施方式中,所述步骤(f)用线切割自底部向上依次不同深度切割一片,共切割出7个面,以底面方向为激发面,依次标注为

‑

1mm面、

‑

3mm面、

‑

5mm面、

‑

10mm面、

‑

15mm面、

‑

20mm面和

‑

25mm面,具体如图2所示;

[0100]

在本发明的具体的实施方式中,所有抽取样品任意两片之间各元素平均值最大差值小于等于临界值。

[0101]

通常现有技术中只考察一个标准样品的两端的均匀性,认为若两端足够均匀那么内部也一定是均匀的。申请人发现这个想法是错误的,因为一个铸件的中心区域是最晚凝固的区域,只考察两端的均匀性决不能代表整体的均匀性。本发明通过独特的单元内检验方式,确保了标准样品的单体质量,为避免激发过程中,仪器漂移带来的系统误差的影响,将每个面内激发的各点分别随机化到六个测量系统中,更加客观的反应了块内的真实偏差。同时,采用方差分析结合绝对参数比较方法,更准确的对单元内均匀性进行合格性判定,若所有抽取样品任意两片之间各元素平均值最大差值不超过临界值,可以判定单元内部的一致性良好。

[0102]

(g)块间均匀性检验:采用光谱仪在标准样品上随机激发三点,采用单因素方差分析法,检验块间相对于块内精密度的显著性;

[0103]

在本发明的具体的实施方式中,所述步骤(g)每个水平标准试样抽取10~20块,在arl3460直读光谱仪上,每块随机激发三点,采用单因素方差分析法,检验块间相对于块内精密度的显著性;

[0104]

在本发明的具体的实施方式中,当统计量f不大于临界值且不均匀度不大于0.3倍标准不确定度时,则块间是均匀的。

[0105]

其中,

[0106]

当f≤f

α

时,组间与组内方差没有显著性差异。当f﹥f

α

时,组间与组内方差存在显著性差异。

[0107]

样品的不均匀度计算如下:

[0108]

当f﹥1时,

[0109]

[0110]

当f≤1时,

[0111][0112]

当s

bb

≤0.3u(u表示成分设计目标不确定度)时,样品中元素的均匀性合格。

[0113]

现有技术中的常规做法是采用单因素方差分析法,检验块间相对于块内精密度不显著时,直接判定块间均匀性合格。这是不合理的。块间整体均匀性是一个相对的概念,它和采用检验方法的精度以及块内或单元内的均匀性密切相关。如果检验方法精度较差或块内均匀性较差,利用该方法容易将其误判为是均匀的。本发明的优点在于,用单因素方差分析法只判定块间相对于块内的显著性,这作为一种定性判定,块间的不均匀性与0.3倍目标不均匀度比较,才作为最终判据。

[0114]

(h)定值分析及标准值确定:从7个水平中的每个水平随机抽取十块所述成品块状标准样品加工成屑状,得到重量为1.5kg屑状化学样品,充分混匀,以备分析定值使用;并分析数据的平均值正态性、异常值和等精度,确定标准值,其中,标准值为各定值数据的总平均值;

[0115]

在本发明的具体的实施方式中,所述步骤(h)的定值分析及标准值确定具体包括如下步骤:

[0116]

(1)协作定值单位

[0117]

选择国内(或国外)通过实验室认可或多次参与冶金标准样品定值的权威实验室不少于八家参与协作定值,其中包括:上海材料研究所、山东省冶金科学研究院有限公司、太原钢铁集团有限公司技术中心、山东泉森检测服务有限公司等公司,每家参与定值实验室应采用多种准确可靠的分析方法进行定值。

[0118]

(2)分析方法

[0119]

每个元素至少采用两种以上国家标准方法或准确可靠的分析方法进行定值。

[0120]

(3)分析数据汇总与数据处理

[0121]

a.各实验室采用国标或其它准确可靠的分析方法,每个元素报四组独立数据,各元素四个独立数据的极差不大于1.3r,计算该组数据的平均值;

[0122]

b.用grubbs法检查各组平均值之间是否存在异常值;

[0123]

c.用科克伦准则检验各组数据是否为等精度;

[0124]

d.用夏皮罗—威尔逊法考察各组平均值的正态性,应符合统计量正态性分布,或统计量的近似正态分布;

[0125]

e.标准值小数点后的有效位数,按照gb/t8710

‑

2008《数值修约规则与极限数值的表示和判定》进行修约,标准值的不确定度与标准值小数点后位数对齐。

[0126]

(4)标准值的确定及不确定度的评估

[0127]

在本发明的具体的实施方式中,标准值为各家定值数据的总平均值,标准值的不确定度包含定值分析的不确定度即平均值的标准偏差和标准样品的不均匀度以及标准样品的稳定性。按照gb/t15000.3

‑

2008的规定,不确定度的计算公式为:

[0128]

[0129][0130]

扩展不确定度为:

[0131][0132]

其中,n为定值数据的组数,u

char

为测定引起的标准不确定度,u

bb

为标准样品均匀性检验的标准不确定度,即s

bb

;u

lts

和u

sts

分别为标准样品的长期稳定性和短期稳定性的标准不确定度。s为定值统计的单次测量标准偏差;置信概率为95%时,扩展因子k=2。标准值小数点后有效数字为:xx.xx,x.xx,0.xxx,0.0xx,0.00xx,0.000x;不确定度一般只保留小数点后面一位有效数字,且与标准值最后一位数字对齐,否则,标准值也要进行缩位。除非标准值含量较高的情况,或确定标准样品材料难以均匀的或没有精密度更高的定值分析方法。

[0133]

(i)稳定性检验:每年采用火花放电原子发射光谱法对样品进行1~3次测试;

[0134]

在本发明的具体的实施方式中,所述步骤(i)的测试结果按如下方法检验:

[0135]

如果|x

crm

‑

x

mean

|≤u,其中则稳定性良好;

[0136]

式中x

crm

为标准样品的特性值,u

crm

为crm证书上的不确定度;x

mean

为测量的观测值,u

mean

为测量的不确定度,k为扩展因子;

[0137]

在本发明的具体的实施方式中,所述步骤(i)在95%的置信概率下,k=2。

[0138]

(j)成线性考察,本发明在成线性考察中,采用相关系数加标准误差的评定方式,更准确地反应标准样品曲线的适用性。

[0139]

在本发明的具体的实施方式中,所述步骤(j)在火花放电原子发射光谱仪上依次激发标准样品,激发3~6次得到各元素的光强值,用光强值的平均值对其对应标准值建立线性关系;

[0140]

在本发明的具体的实施方式中,所述步骤(j)当线性相关系数r大于0.98时,证明该套标准样品的成线性良好;

[0141]

所述r的计算公式如下:

[0142][0143]

其中,c

i

为各点的标准含量,为各点含量的平均值,i

i

为各点相应含量的光强或光强比,各点光强或光强比的平均值。

[0144]

实施例1

[0145]

本实施例提供了一种低合金铸铁光谱成套标准样品的制备方法,包括如下步骤:

[0146]

(a)化学成分设计:在规定的化学成分范围内,按照等梯度分布及元素间相互干扰和生成夹杂物几率最低原则,设计7个水平化学成分,如表2所示;

[0147]

表2七个水平化学成分定值(w/%)

[0148]

编号csimnpscrnimovcumgt023

‑

13.480.5460.2080.0690.0512.210.0580.7010.5500.4550.0005t023

‑

23.122.450.7760.4390.0111.521.010.5800.2041.130.060t023

‑

32.911.510.9650.2340.00990.9730.5430.4080.1880.7470.050t023

‑

43.622.061.220.1650.0431.210.7730.3130.3600.5350.011t023

‑

53.860.9841.400.3460.0110.6771.500.2050.1610.3120.030t023

‑

62.103.471.610.0890.0120.4142.120.1020.4160.1000.020t023

‑

73.402.350.6040.0160.00780.1610.1550.0230.0270.1790.089编号tibalaswnbsbpbsnlacet023

‑

10.0180.0170.0020.0240.5500.00330.0450.0710.0380.0010.004t023

‑

20.1570.2780.0160.0110.1430.0460.0500.0150.1040.00940.052t023

‑

30.0550.1130.0100.0220.0400.0300.0820.0150.0860.00600.020t023

‑

40.0520.0720.0630.0660.2860.0250.0490.00370.2260.00180.0046t023

‑

50.0480.0350.3200.0390.0940.00160.0860.0320.1020.00970.023t023

‑

60.1310.00830.6020.1020.3720.0020.0530.0610.0710.00600.015t023

‑

70.0230.00330.0110.0025//0.00480.0030.00060.00340.022

[0149]

(b)冶炼:在冶炼前,所用原料经过检验选取并清洁表面氧化皮及污物;按步骤(a)的化学成分设计配置原料,采用250kg中频感应炉每炉冶炼200kg,在1400℃~1550℃温度下冶炼2h~3h时间,并且在冶炼过程中,对于易氧化的元素,如镁元素、稀土金属元素、铝元素、锰元素、硅元素,选择最佳加入条件:铝元素及其合金在浇铸前加入,镁元素及其合金与稀土金属元素及其合金置于浇铸包中保护加入,硅元素及其合金与锰元素及其合金在其余金属完全熔清后期加入;

[0150]

(c)成型:将步骤(b)中冶炼的样品在模具中于1300℃~1450℃的温度下以1t/h~5t/h速度浇铸1s~60s完成结晶,获得粗样品,其中,铸件的模数比为0.4cm~0.6cm;浇铸前在铁水中加入0.1kg~0.5kg的金属碲;

[0151]

(d)标准样品的处理及制备:对粗样品进行调质处理,调质处理的温度为500℃~550℃,保温时间为2h~8h,炉冷的初始温度为调质处理终止温度,炉冷的时间为打开炉门后炉中温度达到室温的时间,对处理后的样品进行线切割,得到尺寸为φ35mm

×

30mm的成品块状标准样品。

[0152]

效果例1

[0153]

本实施例提供了一种通过实施例1低合金铸铁光谱成套标准样品的制备方法得到的标准样品的检测方法,包括如下步骤:

[0154]

(1)标准样品初检:

[0155]

a.内部缺陷检验:

[0156]

从每个水平标准样品中最容易产生缺陷的部位抽取五块样品,用分辨力为0.5db的超声波探伤仪进行检查。均未发现样品内部存在显著性疏松和气孔。在初检完全合格后,对每块样品都要进行超声波探伤,合格率为98%,不合格的剔除。

[0157]

b.白口化检验:

[0158]

从每个水平标准样品中随机抽取五块块样品,用xjg

‑

05大型金相显微镜放大100倍检验样品的两个端面和1/2横截面,由图3可看出,所有抽取样品均未发现游离状态的石墨及显著性夹杂物。

[0159]

(2)单元内检验:将制得的标准样品进行编号,从每个水平标准样品中在容易产生偏析的部位抽取五块样品,每块样品自下而上等距离采用线切割成7片,在每片的底面方向上的半径1/2处,等同心角度激发6点。将7

×

6个激发点随机化后,按照方差分析两两比较法进行统计,将具体数值列于表3,此处为了节约篇幅,仅提供第三水平和第七水平的标准样品的块内均匀性检验结果,即编号t023

‑

3和t023

‑

7的块内均匀性检验结果。由表3的数据可看出,每个元素的δt'值均不大于w,且标准差小于方法允许标准偏差,所有抽取样品任意两片之间各元素平均值最大差值均未超过临界值。因此,可以判定单元内部的一致性良好。

[0160]

表3低合金铸铁光谱分析用标准样品块内均匀性检验结果

[0161][0162][0163]

(3)块间均匀性检验:将制得的标准样品进行编号,每个水平抽取10块,在arl3460直读光谱仪上,每块随机激发三点,采用单因素方差分析法,检验块间相对于块内精密度的

显著性。当统计量f不大于临界值且不均匀度不大于0.3倍标准不确定度时,判定块间是均匀的。由表4可以看出,虽然t023

‑

2的sb和t023

‑

7的b元素f﹥f

α

,但s

bb

≤0.3u,也表明均匀性检验合格。另外,由于la和ce元素没有给定不确定度,但f值不大于临界值,且t≤

w

,也可表明块间无显著性差异。故而所有样品均判定均匀性合格。

[0164]

表4均匀性检验结果(α=0.05,f

α

=1.84)

[0165]

[0166]

[0167]

[0168][0169]

(4)定值分析及标准值确定:从7个水平中的每个水平随机抽取十块所述成品块状标准样品加工成屑状,得到重量为1.5kg屑状化学样品,充分混匀,以备分析定值使用。

[0170]

(a)协作定值单位

[0171]

选择国内(或国外)通过实验室认可或多次参与冶金标准样品定值的权威实验室不少于八家参与协作定值,每家参与定值实验室应采用多种准确可靠的分析方法进行定值。

[0172]

(b)分析方法

[0173]

每个元素至少采用两种以上国家标准方法或准确可靠的分析方法进行定值。

[0174]

(c)分析数据汇总与数据处理

[0175]

(c1)各实验室采用国标或其它准确可靠的分析方法,每个元素报四组独立数据,各元素四个独立数据的极差不大于1.3r,计算该组数据的平均值。

[0176]

(c2)用grubbs法检查各组平均值之间是否存在异常值。经检验,各组平均值之间均未出现异常值。

[0177]

(c3)用科克伦准则检验各组数据是否为等精度。经检验,t023

‑

1的cu、al和pb,t023

‑

5的ti、la以及t023

‑

6的cu和la均不等精度,由于平均值与中位值相当,故数据予以保留。

[0178]

(c4)用夏皮罗—威尔逊法考察各组平均值的正态性,均符合统计量正态性分布。

[0179]

(d)标准值的确定

[0180]

标准值为各家定值数据的总平均值。

[0181]

(5)稳定性检验:每年采用火花放电原子发射光谱法对样品进行1

‑

3次测试;

[0182]

钢铁材料稳定性考察期限不低于三年,每年要保证采用火花放电原子发射光谱法至少进行一次测试,测试结果按如下方法检验:

[0183]

如果|x

crm

‑

x

mean

|≤u,其中则稳定性良好。式中x

crm

为标准样品的特性值,u

crm

为crm证书上的不确定度;x

mean

为测量的观测值,u

mean

为测量的不确定度。在95%的置信概率下,取k=2。需要说明的是,此处为了节约篇幅,故而仅提供第三水平和第七水平的标准样品的稳定性考察结果,即编号t023

‑

3和t023

‑

7的标准样品的稳定性考察结果,具体如表5所示。

[0184]

表5稳定性检查结果

[0185][0186][0187]

由表5中的数据可以看出,本发明制得的标准样品的稳定性良好,且其他五个水平

标准样品的稳定性也很好。

[0188]

(6)成线性考察:在火花放电原子发射光谱仪上依次激发标准样品,激发3

‑

6次得到各元素的光强值,用光强值的平均值对其对应标准值建立线性关系。当线性相关系数r大于0.98时,表明该套标准样品的成线性良好。

[0189]

相关系数的计算公式如下:

[0190][0191]

其中,c

i

为各点的标准含量,为各点含量的平均值,i

i

为各点相应含量的光强或光强比,各点光强或光强比的平均值。

[0192]

由表6可以看出,线性相关系数r均大于0.98,因此曲线均为理想拟合,曲线各点具有较强相关性。

[0193]

表6标准样品工作曲线相关系数表

[0194]

曲线指标csimnpscrnimor0.9950.9990.9990.9990.9980.9990.9990.999曲线指标vcumgtibalaswr0.9990.9990.9980.9990.9990.9990.9990.999曲线指标nbsbpbsnlace//r0.9990.9970.9980.9990.9990.997//

[0195]

(7)用户评价

[0196]

经用户对本发明的标准样品使用后以及在arl4460测试后得出以下结论:

[0197]

该套标准样品各元素梯度分布合理、定值项目多;各元素定值准确、可靠;标准样品各元素数据重现性良好;标准样品各元素工作曲线梯度相关性理想。同时,可完全满足于生产控制、光谱仪的评价、测试量值的统一以及工作曲线制作的要求。

[0198]

(8)与国外同类标准样品比较

[0199]

经comar信息库对国内外标准样品查询,英国有低合金铸铁系列光谱标准样品的相关信息,且均为rm。分别为:ncem no.1、ncem no.2、ncem no.3、ncem no.4、ncem no.5、larm5/1、simo1/4、simo2/2、simo2/3。

[0200]

从查新结果看,这些都是英国bas公司和bcira公司共同研制的。其中,larm5/1是低合金铸铁,定值元素12个;ncem1

‑

5是镍铬铸铁系列标准样品,定值元素9个;simo的三块是硅钼铸铁,其中1/4定值元素16个,2/2和2/3定值元素十七个。从定值元素的数量和定值水平上看,本套标准样品均超过国外同类标准样品的水平。

[0201]

从上述测试结果可知,本发明的低合金铸铁光谱成套标准样品的制备方法制备得到的标准样品中夹杂物低,样品的均匀性良好,样品的白口化更加彻底,进一步增加了样品的可激发性,改善了材料的长期稳定性。同时,本发明通过单元内检验及均匀性检验激发顺序的随机化及漂移监控措施,消除了因光谱仪随时间漂移产生的系统偏差,更加客观的反应了块内及块间的真实偏差;采用方差分析结合绝对参数比较方法,更准确的对单元内及

块间均匀性合格性判定;在成线性考察中,采用相关系数加标准误差的评定方式,更准确地反应标准样品曲线的适用性。

[0202]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。