pecvd制备硅片复合膜的方法和topcon电池的制备方法

技术领域

1.本发明涉及太阳能电池制造技术领域,尤其涉及一种pecvd制备硅片复合膜的方法和 topcon电池的制备方法。

背景技术:

2.高效晶硅太阳电池——隧穿氧化层钝化接触太阳电池(tunnel oxide passivated contactsolar cell,topcon),该电池采用高质量的超薄氧化硅掺杂多晶硅层实现电池全背面高效钝 化和载流子选择性收集。

3.相关技术中,采用lpcvd设备(low pressure chemical vapor deposition)制备topcon 电池中的隧穿层和掺杂层(ploy层),沉积速率慢,不适合规模化工业生产。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种管式 pecvd设备制备硅片复合膜的方法,多层复合膜能够不出炉在同一反应室内生长,简化了复 合膜的工艺流程,提高了生产效率。

5.本发明还提出一种topcon太阳能电池的制备方法,采用上述管式pecvd设备制备硅 片复合膜的方法来制备硅片背面的复合膜。

6.根据本发明的第一方面实施例的管式pecvd设备制备硅片复合膜的方法,包括,

7.将装载多个硅片的石墨舟置于所述pecvd设备的反应室内;

8.设置射频频率为40khz

‑

13.56mhz;

9.沉积氧化硅层,反应气体为笑气或氧气,笑气或氧气的流量为1000

‑

15000sccm,压力 50

‑

350pa,等离子功率为2

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为50

‑

600s,反应温度 为200

‑

600℃;

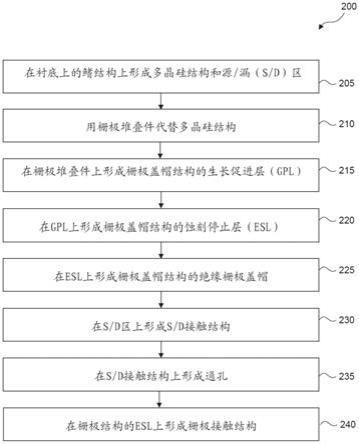

10.沉积第一本征ploy层,反应气体为硅烷和氢气,或硅烷和氩气,硅烷的流量为 300

‑

5000sccm,氢气或氩气的流量为1000

‑

15000sccm,压力100

‑

300pa,等离子功率为 4

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

900s,反应温度为200

‑

600℃;

11.沉积第一掺杂ploy层,反应气体为硅烷、氢气和掺杂源气体,硅烷的流量为300

‑

5000sccm, 氢气的流量为1000

‑

15000sccm,掺杂源气体的流量为200

‑

5000sccm;压力100

‑

300pa,等离 子功率为4

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

3600s,反应温度为200

‑

600℃;

12.沉积mask层,反应气体为硅烷和笑气,或硅烷和氨气,硅烷的流量为300

‑

5000sccm, 笑气或氨气的流量为1000

‑

15000sccm,压力100

‑

300pa,等离子功率为4

‑

40kw,射频通断比 为1:6

‑

1:100,沉积时间为30

‑

300s,反应温度为200

‑

600℃;

13.将所述装载多个硅片的石墨舟移出所述pecvd设备。

14.根据本发明实施例的管式pecvd设备制备硅片复合膜的方法,至少具有如下有益效果:

15.能够在不出炉的情况下,生长多层膜,减少了工艺流程,提高了生长效率。

16.根据本发明的一些实施例,采用笑气或氧气沉积氧化硅层,笑气或氧气的流量为 1000

‑

5000sccm,压力50

‑

350pa,等离子功率为4

‑

15kw,射频通断比为1:6

‑

1:100,沉积时间 为50

‑

600s,反应温度为300

‑

500℃;

17.采用硅烷和氢气,或硅烷和氩气沉积第一本征ploy层,硅烷的流量为1000

‑

2000sccm, 氢气或氩气的流量为3000

‑

10000sccm,压力150

‑

300pa,等离子功率为5

‑

15kw,射频通断比 为1:6

‑

1:100,沉积时间为30

‑

900s,反应温度为300

‑

500℃;

18.采用硅烷、氢气和掺杂源气体沉积第一掺杂ploy层,硅烷的流量为1000

‑

2000sccm,氢 气的流量为3000

‑

10000sccm,掺杂源气体的流量为1000

‑

5000sccm,压力150

‑

300pa,等离子 功率为5

‑

15kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

3600s,反应温度为300

‑

500℃;

19.采用硅烷和笑气,或硅烷和氨气沉积mask层,硅烷的流量为1000

‑

2000sccm,笑气 或氨气的流量为3000

‑

10000sccm,压力100

‑

250pa,等离子功率为5

‑

15kw,射频通断比为 1:6

‑

1:100,沉积时间为30

‑

300s,反应温度为300

‑

500℃。

20.根据本发明的一些实施例,沉积第一掺杂ploy层时,反应气体还包括氩气,其中氩气 的流量为1000

‑

15000sccm。

21.根据本发明的一些实施例,在沉积第一本征ploy层或沉积第一掺杂ploy层的过程中,反 应气体的流量随沉积时间调整。

22.根据本发明的一些实施例,在沉积第一本征ploy层的过程中,硅烷流量逐渐变小,或硅 烷的流量逐渐变大;或在沉积的第一时间段内,硅烷的流量为asccm,沉积的第二时间段内, 硅烷的流量为bsccm,沉积的第三时间段内,硅烷的流量为csccm;或在沉积的第一时间段 内,硅烷的流量为csccm,沉积的第二时间段内,硅烷的流量为bsccm,沉积的第三时间段 内,硅烷的流量为asccm;其中a>b>c。

23.根据本发明的一些实施例,在沉积第一掺杂ploy层的过程中,磷烷的流量从逐渐变小, 或,磷烷的流量逐渐变大,或在沉积的第一时间段内,磷烷的流量为esccm,沉积的第二时 间段内,磷烷的流量为fsccm,沉积的第三时间段内,磷烷的流量为gsccm;或在沉积的第 一时间段内,磷烷的流量为gsccm,沉积的第二时间段内,磷烷的流量为fsccm,沉积的第 三时间段内,磷烷的流量为esccm;其中e>f>g。

24.根据本发明的一些实施例,还包括在沉积第一本征ploy层之前沉积第二掺杂ploy层,沉 积第二掺杂ploy层与沉积第一掺杂ploy层的反应气体相同,第二掺杂ploy层的沉积时间为 1

‑

30s。

25.根据本发明的一些实施例,在沉积氧化硅层之后以及在沉积mask层之前,第一本征ploy 层和第一掺杂ploy层沉积的次数相同,且第一本征ploy层和第一掺杂ploy层交替沉积。

26.根据本发明的一些实施例,还包括原位清洗,将空的所述石墨舟置于所述pecvd设备 的反应室内,将反应气体nf3、sf6、cf4、chf3或c2f6通入反应室内,以对石墨舟和反 应室进行清洗。

27.根据本发明的第二方面实施例的topcon太阳能电池的制备方法,硅片一次制绒;

28.(1)硅片正面硼扩散;

29.(2)硅片背面去bsg,二次制绒;

30.(3)采用权利要求1至9中任一项所述的方法制备硅片背面的复合膜;

31.(4)退火,退火温度800

‑

1000℃;

32.(5)蚀刻;

33.(6)硅片正面沉积氧化铝和氮化硅;

34.(7)硅片背面沉积氮化硅;

35.(8)印刷和烧结。

36.根据本发明实施例的topcon太阳能电池的制备方法,至少具有如下有益效果:生产效 率高,太阳能电池的光电效率高,产品不良率低。

37.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显, 或通过本实用新型的实践了解到。

具体实施方式

38.在本发明的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超 过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只 是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技 术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0039][0040][0041]

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属 技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明(实用新型)中 的具体含义。

[0042]

本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具 体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者 特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不 一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何 的一个或多个实施例或示例中以合适的方式结合。

[0043]

下面来描述本发明第一方面实施例的管式pecvd设备制备硅片表面复合膜的方法。

[0044]

在一些具体实施例中,管式pecvd设备制备硅片复合膜的方法包括将装配多个硅片的 石墨舟置于pecvd设备的反应室内、沉积氧化硅层、沉积第一本征ploy层、沉积第一掺杂 ploy层和沉积mask层。

[0045]

具体的,pecvd(plasma enhanced chemical vapor deposition)是指等离子体增强化学 的气相沉积法。装在多个硅片的石墨舟置于pecvd设备的反应室内,设置射频频率为 40khz

‑

13.56mhz。具体采用如下步骤形成硅片的复合薄膜:

[0046]

(1)对pecvd设备的反应室进行抽真空处理,随后通入一定量的笑气或氧气,笑气或 氧气的流量为1000

‑

15000sccm,压力50

‑

350pa,等离子功率为2

‑

40kw,射频通断比为 1:6

‑

1:100,沉积时间为50

‑

600s,反应温度为200

‑

600℃,pecvd设备对笑气或氧气进行电 离得到等离子体,等离子体沉积在硅片的表面,形成氧化硅层;

[0047]

(2)在氧化硅层上沉积第一本征ploy层。

[0048]

对pecvd设备的反应室进行抽真空处理,随后通入一定量的硅烷和氢气,硅烷的流 量为300

‑

5000sccm,氢气的流量为1000

‑

15000sccm,压力100

‑

300pa,等离子功率为4

‑

40kw, 射频通断比为1:6

‑

1:100,沉积时间为30

‑

900s,反应温度为200

‑

600℃,pecvd设备对硅 烷和氢气进行电离得到等离子体,等离子体沉积在氧化硅层上,形成第一本征ploy层;

[0049]

形成第一本征ploy层的反应气体还可以是硅烷和氩气,即采用氩气来替换反应气体氢 气,pecvd设备对硅烷和氩气进行电离得到等离子体,等离子体沉积在氧化硅层上,形成第 一本征ploy层;

[0050]

(3)在第一本征ploy层上沉积第一掺杂ploy层。

[0051]

向pecvd设备的反应室内通入一定量的硅烷、氢气和掺杂源气体,其中硅烷的流量为 300

‑

5000sccm,氢气的流量为1000

‑

15000sccm,掺杂源气体的流量为200

‑

5000sccm;压力 100

‑

300pa,等离子功率为4

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

3600s, 反应温度为200

‑

600℃,pecvd设备对硅烷、氢气和掺杂源气体进行电离得到等离子体,等 离子体沉积在第一本征ploy层上,形成第一掺杂ploy层。

[0052]

掺杂源气体可以是磷烷,其中磷烷是指磷烷和氢气的混合气体(其中ph3:h2=2:98), 以提高安全性。掺杂源气体还可以是b2h6,b2h6是指b2h6和h2的混合气体。

[0053]

在沉积完第一本征ploy层之后,且在沉积第一掺杂ploy层之前,还可以对反应室进行抽 真空处理,以避免第一本征ploy层的反应气体与第一掺杂ploy层的反应气体混合,从而提高 第一掺杂ploy层的质量。

[0054]

(4)在第一掺杂ploy层上沉积mask层.

[0055]

对pecvd设备的反应室进行抽真空处理后,并向pecvd设备的反应室内通入一定量 的硅烷和笑气,硅烷的流量为300

‑

5000sccm,笑气的流量为1000

‑

15000sccm,压力100

‑

300pa, 等离子功率为4

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

300s,反应温度为200

‑

600℃, pecvd设备对硅烷和氢气进行电离得到等离子体,等离子体沉积在第一掺杂ploy层上,形 成mask层。

[0056]

形成mask层的反应气体还可以是硅烷和氨气,即采用氨气来替换反应气体笑气,pecvd 设备对硅烷和氨气进行电离得到等离子体,等离子体沉积在第一掺杂ploy层上,形成mask 层;

[0057]

(5)将装载多个硅片的石墨舟移出pecvd设备。硅片后续进行处理后制成topcon电 池。

[0058]

上述制备硅片复合膜的方法,可以用来制备硅片背面的复合膜,也可以来制备硅片正面 的复合膜。

[0059]

在一些具体的实施例中,在沉积各层薄膜的过程中,通过调节相应的参数,从而能够使 硅片表面的各层膜更加均匀、致密性更高,进而提高了硅片复合膜的质量。

[0060]

具体的,(1)对pecvd设备的反应室进行抽真空处理,随后通入一定量的笑气或氧气, 笑气或氧气的流量为1000

‑

5000sccm,反应室内的温度为50

‑

350pa,等离子功率为4

‑

15kw, 射频通断比为1:6

‑

1:100,沉积时间为50

‑

600s,反应温度为300

‑

500℃,pecvd设备对笑 气或氧气进行电离得到等离子体,等离子体沉积在硅片的表面,形成氧化硅层;

[0061]

(2)在氧化硅层上沉积第一本征ploy层。

[0062]

对pecvd设备的反应室进行抽真空处理,随后通入一定量的硅烷和氢气,硅烷的流 量为1000

‑

2000sccm,氢气的流量为3000

‑

10000sccm,压力150

‑

300pa,等离子功率为5

‑

15kw, 射频通断比为1:6

‑

1:100,沉积时间为30

‑

900s,反应温度为300

‑

500℃,pecvd设备对硅烷 和氢气进行电离得到等离子体,等离子体沉积在氧化硅层上,形成第一本征ploy层;

[0063]

形成第一本征ploy层的反应气体还可以是硅烷和氩气,采用氩气替换氢气,pecvd设 备对硅烷和氩气进行电离得到等离子体,等离子体沉积在氧化硅层上,形成第一本征ploy层;

[0064]

(3)在第一本征ploy层上沉积第一掺杂ploy层。

[0065]

向pecvd设备的反应室内通入一定量的硅烷、氢气和磷烷(或b2h6),硅烷的流量为 1000

‑

2000sccm,氢气的流量为3000

‑

10000sccm,磷烷(或b2h6)的流量为1000

‑

5000sccm, 压力150

‑

300pa,等离子功率为5

‑

15kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

3600s,反 应温度为300

‑

500℃,pecvd设备对硅烷、氢气和磷烷(或b2h6)进行电离得到等离子体, 等离子体沉积在第一本征ploy层上,形成第一掺杂ploy层。

[0066]

在沉积完第一本征ploy层之后,且在沉积第一掺杂ploy层之前,还可以对反应室进行抽 真空处理,使第一掺杂ploy层的反应气体接近理论值(避免第一本征ploy层的反应气体与第 一掺杂ploy层的反应气体混合),从而提高第一掺杂ploy层的质量。

[0067]

(4)在第一掺杂ploy层上沉积mask层.

[0068]

对pecvd设备的反应室进行抽真空处理后,并向pecvd设备的反应室内通入一定量 的硅烷和笑气(或氨气),硅烷的流量为1000

‑

2000sccm,笑气或氨气的流量为 3000

‑

10000sccm,压力100

‑

250pa,等离子功率为5

‑

15kw,射频通断比为1:6

‑

1:100,沉积时 间为30

‑

300s,反应温度为300

‑

500℃,pecvd设备对硅烷和笑气(或氨气)进行电离得到等 离子体,等离子体沉积在第一掺杂ploy层上,形成mask层。

[0069]

(6)将装载多个硅片的石墨舟移出pecvd设备。硅片后续进行处理后制成topcon电 池。

[0070]

在一些具体的实施例中,在沉积第一掺杂ploy层时,反应气体还包括氩气,其中氩气的 流量为1000

‑

15000sccm。

[0071]

在沉积第一掺杂ploy层时,通过在反应气体中加入氩气,能够加快沉积速率,节约工艺 时间,但是氩气的流量要适量,过多或过少会导致膜的结构疏松,因此将氩气的流量设置在 1000

‑

15000sccm,能够使第一掺杂ploy层更加均匀和致密。

[0072]

在沉积第一本征ploy层或沉积第一掺杂ploy层的过程中,反应气体的流量随沉积时间调 整。在一些实施例中,在沉积第一本征ploy层的过程中,硅烷流量逐渐变小,或硅烷的流量 逐渐变大;或在沉积的第一时间段内,硅烷的流量为asccm,沉积的第二时间段内,硅烷的 流量为bsccm,沉积的第三时间段内,硅烷的流量为csccm;或在沉积的第一时间段内,硅 烷的流量为csccm,沉积的第二时间段内,硅烷的流量为bsccm,沉积的第三时间段内,硅 烷的流量为asccm;其中a>b>c。

[0073]

具体的,例如在沉积的过程中,硅烷的流量从5000sccm到300sccm逐渐变小,或者从 300sccm到5000sccm逐渐变大;或者硅烷的流量为台阶式的降低,以3000ssm的流量持续沉 积一段时间,继续以2000sccm流量持续沉积一端时间,再以1000ssm的流量持续沉积一段时 间;或硅烷的流量为台阶式的增高,以1000ssm的流量持续沉积一段时间,继续以

2000sccm 流量持续沉积一端时间,再以3000ssm的流量持续沉积一段时间。

[0074]

第一时间段、第二时间段和第三时间段可以是相同的时常,也可以为不相同的时常。本 实施例中,沉积时间分为3个阶段,可以理解的是,也可以根据根据实际的情况,将沉积时 间氛围其他阶段(例如2个阶段、4个阶段等)。

[0075]

在另一些实施例中,在沉积第一掺杂ploy层的过程中,磷烷的流量从逐渐变小,或,磷 烷的流量逐渐变大,或在沉积的第一时间段内,磷烷的流量为esccm,沉积的第二时间段内, 磷烷的流量为fsccm,沉积的第三时间段内,磷烷的流量为gsccm;或在沉积的第一时间段 内,磷烷的流量为gsccm,沉积的第二时间段内,磷烷的流量为fsccm,沉积的第三时间段 内,磷烷的流量为esccm;其中e>f>g。

[0076]

具体的,在沉积的过程中,硅烷的流量从5000sccm到300sccm逐渐变小,或者从300sccm 到5000sccm逐渐变大;或者硅烷的流量为台阶式的降低,以3000ssm的流量持续沉积一段时 间,继续以2000sccm流量持续沉积一端时间,再以1000ssm的流量持续沉积一段时间;或硅 烷的流量为台阶式的增高,以1000ssm的流量持续沉积一段时间,继续以2000sccm流量持续 沉积一端时间,再以3000ssm的流量持续沉积一段时间。

[0077]

第一时间段、第二时间段和第三时间段可以是相同的时常,也可以为不相同的时常。本 实施例中,沉积时间分为3个阶段,可以理解的是,也可以根据根据实际的情况,将沉积时 间氛围其他阶段(例如2个阶段、4个阶段等)。

[0078]

由于膜的钝化效果与沉积速率往往难以同时实现,分阶段沉积可以实现不同阶段以钝化 效果优先或者沉积速率优先;从而优化第一本征ploy层或第一掺杂ploy层的性能。

[0079]

在一些具体的实施例中,在沉积第一本征ploy层之前沉积第二掺杂ploy层,沉积第二掺 杂ploy层的反应气体与沉积第一掺杂ploy层的反应气体相同,第二掺杂ploy层的沉积时间 为1

‑

30s,从而在氧化硅层和第一本征ploy层之间形成第二掺杂ploy层。由于第二掺杂ploy 层的沉积时间短于第一掺杂ploy层,第二掺杂ploy层的厚度小于第一掺杂ploy层的厚度。 当硅片移出pecvd设备后,在后续的退火处理过程中,第一掺杂ploy层和第二掺杂ploy层 中的掺杂源均会渗入到第一本征ploy层中,通过上述设置方式,得到更加合理的掺杂浓度曲 线,进而提高topcon电池具有更有的光电转化效率,此外能够提高掺杂的速度,进而提高 生产效率。

[0080]

在一些具体的实施例中,在沉积氧化硅层以及沉积mask层之前,第一本征ploy层和第 一掺杂ploy层沉积的次数相同,且第一本征ploy层和第一掺杂ploy层交替沉积。

[0081]

具体的,以第一本征ploy层和第一掺杂ploy层各沉积两次为例,硅片表面的复合膜一共 6层,从底层到面层依次是:氧化硅层、第一本征ploy层、第一掺杂ploy层、第一本征ploy 层、第一掺杂ploy层和mask层。可以理解的是,第一本征ploy层和第一掺杂ploy层各自沉 积的次数可以是3次、4次

……

。通过上述设置,硅片表面复合膜的沉积速度更快,且当硅 片移出pecvd设备后,在后续的退火处理过程中,第一掺杂ploy层中的掺杂源渗入到相邻 的第一本征ploy层中。得到更加合理的掺杂浓度曲线,进而提高topcon电池具有更有的光 电转化效率,此外能够提高掺杂的速度,进而提高生产效率。

[0082]

在一些具体实施例中,还包括原位清洗,将空的石墨舟置于pecvd设备的反应室内, 将反应气体nf3、sf6、cf4、chf3或c2f6通入反应室内,以对石墨舟和反应室进行清洗。

[0083]

具体的,pecvd设备在制备硅片表面复合膜的过程中,相应的等离子体在硅片表面

沉积 的同时,也会在沉积在反应室以及石墨舟载具的表面,尤其是沉积在石墨舟的陶瓷支撑环上, 陶瓷支撑环对两个极性不同的石墨舟进行支撑,如若沉积物沉积在陶瓷支撑环的表面,会使 陶瓷支撑环具有导电性,从而使两个极性不同的石墨舟导通,无法在两个极性不同的石墨舟 之间形成相应的工作电场,从而无法对反应气体进行电离,影响硅片表面复合膜的生长。因 此通过将反应气体nf3、sf6、cf4、chf3或c2f6(清洁气体)通入到反应室内,对石墨舟 及反应室定期进行原位清洗,以确保设备的正常运行,提高工作的可靠性。此外相比于其他 的湿式清洗清洗,无需进行拆卸和运输等操作,能够有效的提高生产效率。可以理解的是, 在清洗的过程中,还可以往反应室内通入氩气等稳定性气体,从而调节清洁气体和稳定性气 体的比例,使蚀刻更加均匀,从而提高清洁质量。

[0084]

在制备topcon电池的过程中,以在硅片的背面沉积多层复合膜为例,硅片的正面存在 poly制备之前工序或者poly制备过程中绕镀而产生的psg、多晶硅膜、bsg等残余物质。为 了提高硅片的质量,需要将硅片正面进行蚀刻清洗,通常情况下将硅片的正面置于清洗液中, 从而将残余物质蚀刻清洗干净,但是上述方法需要较高的控制精度(蚀刻正面时,只能将硅 片的正面与蚀刻液体接触,硅片的背面不能与蚀刻液体接触,否则会损伤到背面的poly层), 且对硅片的传输以及处理设备的设计均有限制。本发明中通过在硅片的背面沉积mask层,在 对硅片正面蚀刻清洗的工序中,在大部分蚀刻工艺环节中可直接将硅片整体浸入蚀刻液体中, 蚀刻液体不对mask蚀刻或者蚀刻速率很慢,mask起到了保护背面poly层的作用。在后道蚀 刻工艺环节中,蚀刻硅片正面残余物质的同时,也将硅片背面的mask层清除,至此mask的 作用结束。通过上述设置方式,在对硅片正面蚀刻清洗的工序中,能够同时对多个硅片进行 蚀刻清洗,在大部分蚀刻工艺环节中无需对硅片与蚀刻清洗液的接触进行精确的控制,大大 的提高了清洗效率,进而提高生产效率。

[0085]

本发明实施例中制备硅片表面复合膜的方法工艺中各层膜在生长的温度差异小,因此能 够在不退出pecvd设备的情况下,调节适合隔层膜生长的温度。相比于其他工艺(生长一 层膜后,需将硅片移出设备进行相应的处理后,再返回到反应室生长下一层膜),本发明实 施例中利用pecvd设备制备硅片表面的复合膜,能够在pecvd的反应室原位生产出多层膜, 即在硅片表面复合膜的生长过程中,无需中途退出反应室,待硅片表面的复合膜生长完毕后, 再将硅片移除pecvd设备,能够避免反复进入反应室造成的环境差异(例如温度或空气质 量等)对硅片及复合膜质量的影响。上述制备方法能够工艺流程更加简单,从而提高生产效 率,且能够提高硅片背面复合膜的质量。

[0086]

本发明第二方面实施例公开了一种topcon太阳能电池的制备方法,具体处理如下:

[0087]

1.硅片一次制绒;

[0088]

2.硅片正面硼扩散;

[0089]

3.硅片背面去bsg(硼硅玻璃),二次制绒;

[0090]

4.用本发明第一方面实施例中的方法制备硅片背面复合膜;

[0091]

5.退火,退火温度800

‑

1000℃;掺杂ploy层的掺杂原子在高温下被激活、扩散, 进而得到合适的掺杂浓度曲线,进而提高光电转化效率。

[0092]

6.蚀刻;在蚀刻的过程中,通过清洗液去除硅片正面的杂质以及硅片背面的mask层。

[0093]

7.在硅片的正面沉积氧化铝和氮化硅;

[0094]

8.在硅片的背面沉积氮化硅;

[0095]

9.印刷和烧结。

[0096]

相比于lpcvd(低压化学气相沉积法)的技术路线制备topcon太阳能电池,pecvd 路线制备太阳能电池的工艺更为简单,能够提高生产速度,且单体产能能够大大的提高,产 品的不良率低。

技术领域

1.本发明涉及太阳能电池制造技术领域,尤其涉及一种pecvd制备硅片复合膜的方法和 topcon电池的制备方法。

背景技术:

2.高效晶硅太阳电池——隧穿氧化层钝化接触太阳电池(tunnel oxide passivated contactsolar cell,topcon),该电池采用高质量的超薄氧化硅掺杂多晶硅层实现电池全背面高效钝 化和载流子选择性收集。

3.相关技术中,采用lpcvd设备(low pressure chemical vapor deposition)制备topcon 电池中的隧穿层和掺杂层(ploy层),沉积速率慢,不适合规模化工业生产。

技术实现要素:

4.本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种管式 pecvd设备制备硅片复合膜的方法,多层复合膜能够不出炉在同一反应室内生长,简化了复 合膜的工艺流程,提高了生产效率。

5.本发明还提出一种topcon太阳能电池的制备方法,采用上述管式pecvd设备制备硅 片复合膜的方法来制备硅片背面的复合膜。

6.根据本发明的第一方面实施例的管式pecvd设备制备硅片复合膜的方法,包括,

7.将装载多个硅片的石墨舟置于所述pecvd设备的反应室内;

8.设置射频频率为40khz

‑

13.56mhz;

9.沉积氧化硅层,反应气体为笑气或氧气,笑气或氧气的流量为1000

‑

15000sccm,压力 50

‑

350pa,等离子功率为2

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为50

‑

600s,反应温度 为200

‑

600℃;

10.沉积第一本征ploy层,反应气体为硅烷和氢气,或硅烷和氩气,硅烷的流量为 300

‑

5000sccm,氢气或氩气的流量为1000

‑

15000sccm,压力100

‑

300pa,等离子功率为 4

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

900s,反应温度为200

‑

600℃;

11.沉积第一掺杂ploy层,反应气体为硅烷、氢气和掺杂源气体,硅烷的流量为300

‑

5000sccm, 氢气的流量为1000

‑

15000sccm,掺杂源气体的流量为200

‑

5000sccm;压力100

‑

300pa,等离 子功率为4

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

3600s,反应温度为200

‑

600℃;

12.沉积mask层,反应气体为硅烷和笑气,或硅烷和氨气,硅烷的流量为300

‑

5000sccm, 笑气或氨气的流量为1000

‑

15000sccm,压力100

‑

300pa,等离子功率为4

‑

40kw,射频通断比 为1:6

‑

1:100,沉积时间为30

‑

300s,反应温度为200

‑

600℃;

13.将所述装载多个硅片的石墨舟移出所述pecvd设备。

14.根据本发明实施例的管式pecvd设备制备硅片复合膜的方法,至少具有如下有益效果:

15.能够在不出炉的情况下,生长多层膜,减少了工艺流程,提高了生长效率。

16.根据本发明的一些实施例,采用笑气或氧气沉积氧化硅层,笑气或氧气的流量为 1000

‑

5000sccm,压力50

‑

350pa,等离子功率为4

‑

15kw,射频通断比为1:6

‑

1:100,沉积时间 为50

‑

600s,反应温度为300

‑

500℃;

17.采用硅烷和氢气,或硅烷和氩气沉积第一本征ploy层,硅烷的流量为1000

‑

2000sccm, 氢气或氩气的流量为3000

‑

10000sccm,压力150

‑

300pa,等离子功率为5

‑

15kw,射频通断比 为1:6

‑

1:100,沉积时间为30

‑

900s,反应温度为300

‑

500℃;

18.采用硅烷、氢气和掺杂源气体沉积第一掺杂ploy层,硅烷的流量为1000

‑

2000sccm,氢 气的流量为3000

‑

10000sccm,掺杂源气体的流量为1000

‑

5000sccm,压力150

‑

300pa,等离子 功率为5

‑

15kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

3600s,反应温度为300

‑

500℃;

19.采用硅烷和笑气,或硅烷和氨气沉积mask层,硅烷的流量为1000

‑

2000sccm,笑气 或氨气的流量为3000

‑

10000sccm,压力100

‑

250pa,等离子功率为5

‑

15kw,射频通断比为 1:6

‑

1:100,沉积时间为30

‑

300s,反应温度为300

‑

500℃。

20.根据本发明的一些实施例,沉积第一掺杂ploy层时,反应气体还包括氩气,其中氩气 的流量为1000

‑

15000sccm。

21.根据本发明的一些实施例,在沉积第一本征ploy层或沉积第一掺杂ploy层的过程中,反 应气体的流量随沉积时间调整。

22.根据本发明的一些实施例,在沉积第一本征ploy层的过程中,硅烷流量逐渐变小,或硅 烷的流量逐渐变大;或在沉积的第一时间段内,硅烷的流量为asccm,沉积的第二时间段内, 硅烷的流量为bsccm,沉积的第三时间段内,硅烷的流量为csccm;或在沉积的第一时间段 内,硅烷的流量为csccm,沉积的第二时间段内,硅烷的流量为bsccm,沉积的第三时间段 内,硅烷的流量为asccm;其中a>b>c。

23.根据本发明的一些实施例,在沉积第一掺杂ploy层的过程中,磷烷的流量从逐渐变小, 或,磷烷的流量逐渐变大,或在沉积的第一时间段内,磷烷的流量为esccm,沉积的第二时 间段内,磷烷的流量为fsccm,沉积的第三时间段内,磷烷的流量为gsccm;或在沉积的第 一时间段内,磷烷的流量为gsccm,沉积的第二时间段内,磷烷的流量为fsccm,沉积的第 三时间段内,磷烷的流量为esccm;其中e>f>g。

24.根据本发明的一些实施例,还包括在沉积第一本征ploy层之前沉积第二掺杂ploy层,沉 积第二掺杂ploy层与沉积第一掺杂ploy层的反应气体相同,第二掺杂ploy层的沉积时间为 1

‑

30s。

25.根据本发明的一些实施例,在沉积氧化硅层之后以及在沉积mask层之前,第一本征ploy 层和第一掺杂ploy层沉积的次数相同,且第一本征ploy层和第一掺杂ploy层交替沉积。

26.根据本发明的一些实施例,还包括原位清洗,将空的所述石墨舟置于所述pecvd设备 的反应室内,将反应气体nf3、sf6、cf4、chf3或c2f6通入反应室内,以对石墨舟和反 应室进行清洗。

27.根据本发明的第二方面实施例的topcon太阳能电池的制备方法,硅片一次制绒;

28.(1)硅片正面硼扩散;

29.(2)硅片背面去bsg,二次制绒;

30.(3)采用权利要求1至9中任一项所述的方法制备硅片背面的复合膜;

31.(4)退火,退火温度800

‑

1000℃;

32.(5)蚀刻;

33.(6)硅片正面沉积氧化铝和氮化硅;

34.(7)硅片背面沉积氮化硅;

35.(8)印刷和烧结。

36.根据本发明实施例的topcon太阳能电池的制备方法,至少具有如下有益效果:生产效 率高,太阳能电池的光电效率高,产品不良率低。

37.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显, 或通过本实用新型的实践了解到。

具体实施方式

38.在本发明的描述中,若干的含义是一个以上,多个的含义是两个以上,大于、小于、超 过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只 是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技 术特征的数量或者隐含指明所指示的技术特征的先后关系。

[0039][0040][0041]

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属 技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明(实用新型)中 的具体含义。

[0042]

本发明的描述中,参考术语“一个实施例”、“一些实施例”、“示意性实施例”、“示例”、“具 体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者 特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不 一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何 的一个或多个实施例或示例中以合适的方式结合。

[0043]

下面来描述本发明第一方面实施例的管式pecvd设备制备硅片表面复合膜的方法。

[0044]

在一些具体实施例中,管式pecvd设备制备硅片复合膜的方法包括将装配多个硅片的 石墨舟置于pecvd设备的反应室内、沉积氧化硅层、沉积第一本征ploy层、沉积第一掺杂 ploy层和沉积mask层。

[0045]

具体的,pecvd(plasma enhanced chemical vapor deposition)是指等离子体增强化学 的气相沉积法。装在多个硅片的石墨舟置于pecvd设备的反应室内,设置射频频率为 40khz

‑

13.56mhz。具体采用如下步骤形成硅片的复合薄膜:

[0046]

(1)对pecvd设备的反应室进行抽真空处理,随后通入一定量的笑气或氧气,笑气或 氧气的流量为1000

‑

15000sccm,压力50

‑

350pa,等离子功率为2

‑

40kw,射频通断比为 1:6

‑

1:100,沉积时间为50

‑

600s,反应温度为200

‑

600℃,pecvd设备对笑气或氧气进行电 离得到等离子体,等离子体沉积在硅片的表面,形成氧化硅层;

[0047]

(2)在氧化硅层上沉积第一本征ploy层。

[0048]

对pecvd设备的反应室进行抽真空处理,随后通入一定量的硅烷和氢气,硅烷的流 量为300

‑

5000sccm,氢气的流量为1000

‑

15000sccm,压力100

‑

300pa,等离子功率为4

‑

40kw, 射频通断比为1:6

‑

1:100,沉积时间为30

‑

900s,反应温度为200

‑

600℃,pecvd设备对硅 烷和氢气进行电离得到等离子体,等离子体沉积在氧化硅层上,形成第一本征ploy层;

[0049]

形成第一本征ploy层的反应气体还可以是硅烷和氩气,即采用氩气来替换反应气体氢 气,pecvd设备对硅烷和氩气进行电离得到等离子体,等离子体沉积在氧化硅层上,形成第 一本征ploy层;

[0050]

(3)在第一本征ploy层上沉积第一掺杂ploy层。

[0051]

向pecvd设备的反应室内通入一定量的硅烷、氢气和掺杂源气体,其中硅烷的流量为 300

‑

5000sccm,氢气的流量为1000

‑

15000sccm,掺杂源气体的流量为200

‑

5000sccm;压力 100

‑

300pa,等离子功率为4

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

3600s, 反应温度为200

‑

600℃,pecvd设备对硅烷、氢气和掺杂源气体进行电离得到等离子体,等 离子体沉积在第一本征ploy层上,形成第一掺杂ploy层。

[0052]

掺杂源气体可以是磷烷,其中磷烷是指磷烷和氢气的混合气体(其中ph3:h2=2:98), 以提高安全性。掺杂源气体还可以是b2h6,b2h6是指b2h6和h2的混合气体。

[0053]

在沉积完第一本征ploy层之后,且在沉积第一掺杂ploy层之前,还可以对反应室进行抽 真空处理,以避免第一本征ploy层的反应气体与第一掺杂ploy层的反应气体混合,从而提高 第一掺杂ploy层的质量。

[0054]

(4)在第一掺杂ploy层上沉积mask层.

[0055]

对pecvd设备的反应室进行抽真空处理后,并向pecvd设备的反应室内通入一定量 的硅烷和笑气,硅烷的流量为300

‑

5000sccm,笑气的流量为1000

‑

15000sccm,压力100

‑

300pa, 等离子功率为4

‑

40kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

300s,反应温度为200

‑

600℃, pecvd设备对硅烷和氢气进行电离得到等离子体,等离子体沉积在第一掺杂ploy层上,形 成mask层。

[0056]

形成mask层的反应气体还可以是硅烷和氨气,即采用氨气来替换反应气体笑气,pecvd 设备对硅烷和氨气进行电离得到等离子体,等离子体沉积在第一掺杂ploy层上,形成mask 层;

[0057]

(5)将装载多个硅片的石墨舟移出pecvd设备。硅片后续进行处理后制成topcon电 池。

[0058]

上述制备硅片复合膜的方法,可以用来制备硅片背面的复合膜,也可以来制备硅片正面 的复合膜。

[0059]

在一些具体的实施例中,在沉积各层薄膜的过程中,通过调节相应的参数,从而能够使 硅片表面的各层膜更加均匀、致密性更高,进而提高了硅片复合膜的质量。

[0060]

具体的,(1)对pecvd设备的反应室进行抽真空处理,随后通入一定量的笑气或氧气, 笑气或氧气的流量为1000

‑

5000sccm,反应室内的温度为50

‑

350pa,等离子功率为4

‑

15kw, 射频通断比为1:6

‑

1:100,沉积时间为50

‑

600s,反应温度为300

‑

500℃,pecvd设备对笑 气或氧气进行电离得到等离子体,等离子体沉积在硅片的表面,形成氧化硅层;

[0061]

(2)在氧化硅层上沉积第一本征ploy层。

[0062]

对pecvd设备的反应室进行抽真空处理,随后通入一定量的硅烷和氢气,硅烷的流 量为1000

‑

2000sccm,氢气的流量为3000

‑

10000sccm,压力150

‑

300pa,等离子功率为5

‑

15kw, 射频通断比为1:6

‑

1:100,沉积时间为30

‑

900s,反应温度为300

‑

500℃,pecvd设备对硅烷 和氢气进行电离得到等离子体,等离子体沉积在氧化硅层上,形成第一本征ploy层;

[0063]

形成第一本征ploy层的反应气体还可以是硅烷和氩气,采用氩气替换氢气,pecvd设 备对硅烷和氩气进行电离得到等离子体,等离子体沉积在氧化硅层上,形成第一本征ploy层;

[0064]

(3)在第一本征ploy层上沉积第一掺杂ploy层。

[0065]

向pecvd设备的反应室内通入一定量的硅烷、氢气和磷烷(或b2h6),硅烷的流量为 1000

‑

2000sccm,氢气的流量为3000

‑

10000sccm,磷烷(或b2h6)的流量为1000

‑

5000sccm, 压力150

‑

300pa,等离子功率为5

‑

15kw,射频通断比为1:6

‑

1:100,沉积时间为30

‑

3600s,反 应温度为300

‑

500℃,pecvd设备对硅烷、氢气和磷烷(或b2h6)进行电离得到等离子体, 等离子体沉积在第一本征ploy层上,形成第一掺杂ploy层。

[0066]

在沉积完第一本征ploy层之后,且在沉积第一掺杂ploy层之前,还可以对反应室进行抽 真空处理,使第一掺杂ploy层的反应气体接近理论值(避免第一本征ploy层的反应气体与第 一掺杂ploy层的反应气体混合),从而提高第一掺杂ploy层的质量。

[0067]

(4)在第一掺杂ploy层上沉积mask层.

[0068]

对pecvd设备的反应室进行抽真空处理后,并向pecvd设备的反应室内通入一定量 的硅烷和笑气(或氨气),硅烷的流量为1000

‑

2000sccm,笑气或氨气的流量为 3000

‑

10000sccm,压力100

‑

250pa,等离子功率为5

‑

15kw,射频通断比为1:6

‑

1:100,沉积时 间为30

‑

300s,反应温度为300

‑

500℃,pecvd设备对硅烷和笑气(或氨气)进行电离得到等 离子体,等离子体沉积在第一掺杂ploy层上,形成mask层。

[0069]

(6)将装载多个硅片的石墨舟移出pecvd设备。硅片后续进行处理后制成topcon电 池。

[0070]

在一些具体的实施例中,在沉积第一掺杂ploy层时,反应气体还包括氩气,其中氩气的 流量为1000

‑

15000sccm。

[0071]

在沉积第一掺杂ploy层时,通过在反应气体中加入氩气,能够加快沉积速率,节约工艺 时间,但是氩气的流量要适量,过多或过少会导致膜的结构疏松,因此将氩气的流量设置在 1000

‑

15000sccm,能够使第一掺杂ploy层更加均匀和致密。

[0072]

在沉积第一本征ploy层或沉积第一掺杂ploy层的过程中,反应气体的流量随沉积时间调 整。在一些实施例中,在沉积第一本征ploy层的过程中,硅烷流量逐渐变小,或硅烷的流量 逐渐变大;或在沉积的第一时间段内,硅烷的流量为asccm,沉积的第二时间段内,硅烷的 流量为bsccm,沉积的第三时间段内,硅烷的流量为csccm;或在沉积的第一时间段内,硅 烷的流量为csccm,沉积的第二时间段内,硅烷的流量为bsccm,沉积的第三时间段内,硅 烷的流量为asccm;其中a>b>c。

[0073]

具体的,例如在沉积的过程中,硅烷的流量从5000sccm到300sccm逐渐变小,或者从 300sccm到5000sccm逐渐变大;或者硅烷的流量为台阶式的降低,以3000ssm的流量持续沉 积一段时间,继续以2000sccm流量持续沉积一端时间,再以1000ssm的流量持续沉积一段时 间;或硅烷的流量为台阶式的增高,以1000ssm的流量持续沉积一段时间,继续以

2000sccm 流量持续沉积一端时间,再以3000ssm的流量持续沉积一段时间。

[0074]

第一时间段、第二时间段和第三时间段可以是相同的时常,也可以为不相同的时常。本 实施例中,沉积时间分为3个阶段,可以理解的是,也可以根据根据实际的情况,将沉积时 间氛围其他阶段(例如2个阶段、4个阶段等)。

[0075]

在另一些实施例中,在沉积第一掺杂ploy层的过程中,磷烷的流量从逐渐变小,或,磷 烷的流量逐渐变大,或在沉积的第一时间段内,磷烷的流量为esccm,沉积的第二时间段内, 磷烷的流量为fsccm,沉积的第三时间段内,磷烷的流量为gsccm;或在沉积的第一时间段 内,磷烷的流量为gsccm,沉积的第二时间段内,磷烷的流量为fsccm,沉积的第三时间段 内,磷烷的流量为esccm;其中e>f>g。

[0076]

具体的,在沉积的过程中,硅烷的流量从5000sccm到300sccm逐渐变小,或者从300sccm 到5000sccm逐渐变大;或者硅烷的流量为台阶式的降低,以3000ssm的流量持续沉积一段时 间,继续以2000sccm流量持续沉积一端时间,再以1000ssm的流量持续沉积一段时间;或硅 烷的流量为台阶式的增高,以1000ssm的流量持续沉积一段时间,继续以2000sccm流量持续 沉积一端时间,再以3000ssm的流量持续沉积一段时间。

[0077]

第一时间段、第二时间段和第三时间段可以是相同的时常,也可以为不相同的时常。本 实施例中,沉积时间分为3个阶段,可以理解的是,也可以根据根据实际的情况,将沉积时 间氛围其他阶段(例如2个阶段、4个阶段等)。

[0078]

由于膜的钝化效果与沉积速率往往难以同时实现,分阶段沉积可以实现不同阶段以钝化 效果优先或者沉积速率优先;从而优化第一本征ploy层或第一掺杂ploy层的性能。

[0079]

在一些具体的实施例中,在沉积第一本征ploy层之前沉积第二掺杂ploy层,沉积第二掺 杂ploy层的反应气体与沉积第一掺杂ploy层的反应气体相同,第二掺杂ploy层的沉积时间 为1

‑

30s,从而在氧化硅层和第一本征ploy层之间形成第二掺杂ploy层。由于第二掺杂ploy 层的沉积时间短于第一掺杂ploy层,第二掺杂ploy层的厚度小于第一掺杂ploy层的厚度。 当硅片移出pecvd设备后,在后续的退火处理过程中,第一掺杂ploy层和第二掺杂ploy层 中的掺杂源均会渗入到第一本征ploy层中,通过上述设置方式,得到更加合理的掺杂浓度曲 线,进而提高topcon电池具有更有的光电转化效率,此外能够提高掺杂的速度,进而提高 生产效率。

[0080]

在一些具体的实施例中,在沉积氧化硅层以及沉积mask层之前,第一本征ploy层和第 一掺杂ploy层沉积的次数相同,且第一本征ploy层和第一掺杂ploy层交替沉积。

[0081]

具体的,以第一本征ploy层和第一掺杂ploy层各沉积两次为例,硅片表面的复合膜一共 6层,从底层到面层依次是:氧化硅层、第一本征ploy层、第一掺杂ploy层、第一本征ploy 层、第一掺杂ploy层和mask层。可以理解的是,第一本征ploy层和第一掺杂ploy层各自沉 积的次数可以是3次、4次

……

。通过上述设置,硅片表面复合膜的沉积速度更快,且当硅 片移出pecvd设备后,在后续的退火处理过程中,第一掺杂ploy层中的掺杂源渗入到相邻 的第一本征ploy层中。得到更加合理的掺杂浓度曲线,进而提高topcon电池具有更有的光 电转化效率,此外能够提高掺杂的速度,进而提高生产效率。

[0082]

在一些具体实施例中,还包括原位清洗,将空的石墨舟置于pecvd设备的反应室内, 将反应气体nf3、sf6、cf4、chf3或c2f6通入反应室内,以对石墨舟和反应室进行清洗。

[0083]

具体的,pecvd设备在制备硅片表面复合膜的过程中,相应的等离子体在硅片表面

沉积 的同时,也会在沉积在反应室以及石墨舟载具的表面,尤其是沉积在石墨舟的陶瓷支撑环上, 陶瓷支撑环对两个极性不同的石墨舟进行支撑,如若沉积物沉积在陶瓷支撑环的表面,会使 陶瓷支撑环具有导电性,从而使两个极性不同的石墨舟导通,无法在两个极性不同的石墨舟 之间形成相应的工作电场,从而无法对反应气体进行电离,影响硅片表面复合膜的生长。因 此通过将反应气体nf3、sf6、cf4、chf3或c2f6(清洁气体)通入到反应室内,对石墨舟 及反应室定期进行原位清洗,以确保设备的正常运行,提高工作的可靠性。此外相比于其他 的湿式清洗清洗,无需进行拆卸和运输等操作,能够有效的提高生产效率。可以理解的是, 在清洗的过程中,还可以往反应室内通入氩气等稳定性气体,从而调节清洁气体和稳定性气 体的比例,使蚀刻更加均匀,从而提高清洁质量。

[0084]

在制备topcon电池的过程中,以在硅片的背面沉积多层复合膜为例,硅片的正面存在 poly制备之前工序或者poly制备过程中绕镀而产生的psg、多晶硅膜、bsg等残余物质。为 了提高硅片的质量,需要将硅片正面进行蚀刻清洗,通常情况下将硅片的正面置于清洗液中, 从而将残余物质蚀刻清洗干净,但是上述方法需要较高的控制精度(蚀刻正面时,只能将硅 片的正面与蚀刻液体接触,硅片的背面不能与蚀刻液体接触,否则会损伤到背面的poly层), 且对硅片的传输以及处理设备的设计均有限制。本发明中通过在硅片的背面沉积mask层,在 对硅片正面蚀刻清洗的工序中,在大部分蚀刻工艺环节中可直接将硅片整体浸入蚀刻液体中, 蚀刻液体不对mask蚀刻或者蚀刻速率很慢,mask起到了保护背面poly层的作用。在后道蚀 刻工艺环节中,蚀刻硅片正面残余物质的同时,也将硅片背面的mask层清除,至此mask的 作用结束。通过上述设置方式,在对硅片正面蚀刻清洗的工序中,能够同时对多个硅片进行 蚀刻清洗,在大部分蚀刻工艺环节中无需对硅片与蚀刻清洗液的接触进行精确的控制,大大 的提高了清洗效率,进而提高生产效率。

[0085]

本发明实施例中制备硅片表面复合膜的方法工艺中各层膜在生长的温度差异小,因此能 够在不退出pecvd设备的情况下,调节适合隔层膜生长的温度。相比于其他工艺(生长一 层膜后,需将硅片移出设备进行相应的处理后,再返回到反应室生长下一层膜),本发明实 施例中利用pecvd设备制备硅片表面的复合膜,能够在pecvd的反应室原位生产出多层膜, 即在硅片表面复合膜的生长过程中,无需中途退出反应室,待硅片表面的复合膜生长完毕后, 再将硅片移除pecvd设备,能够避免反复进入反应室造成的环境差异(例如温度或空气质 量等)对硅片及复合膜质量的影响。上述制备方法能够工艺流程更加简单,从而提高生产效 率,且能够提高硅片背面复合膜的质量。

[0086]

本发明第二方面实施例公开了一种topcon太阳能电池的制备方法,具体处理如下:

[0087]

1.硅片一次制绒;

[0088]

2.硅片正面硼扩散;

[0089]

3.硅片背面去bsg(硼硅玻璃),二次制绒;

[0090]

4.用本发明第一方面实施例中的方法制备硅片背面复合膜;

[0091]

5.退火,退火温度800

‑

1000℃;掺杂ploy层的掺杂原子在高温下被激活、扩散, 进而得到合适的掺杂浓度曲线,进而提高光电转化效率。

[0092]

6.蚀刻;在蚀刻的过程中,通过清洗液去除硅片正面的杂质以及硅片背面的mask层。

[0093]

7.在硅片的正面沉积氧化铝和氮化硅;

[0094]

8.在硅片的背面沉积氮化硅;

[0095]

9.印刷和烧结。

[0096]

相比于lpcvd(低压化学气相沉积法)的技术路线制备topcon太阳能电池,pecvd 路线制备太阳能电池的工艺更为简单,能够提高生产速度,且单体产能能够大大的提高,产 品的不良率低。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。