1.本发明涉及发动机润滑技术领域,具体涉及一种发动机辅助润滑系统。

背景技术:

2.在汽车等发动机的润滑系统中,机油泵的作用是将润滑油提高到一定压力后,强制将润滑油压送到发动机各零件的运动表面上以实现零部件的润滑。发动机润滑所采用的机油泵结构形式可以分为齿轮式和转子式两类。齿轮式机油泵的结构又分为内接齿轮式和外接齿轮式。但是,由于现有齿轮式机油泵和转子式机油泵均属于接触型泵,导致润滑系统存在能耗高、摩擦损耗大、噪音大和振动大等缺陷。

技术实现要素:

3.有鉴于此,本发明提供了一种发动机辅助润滑系统,该发动机辅助润滑系统采用非接触式机油泵,能够解决现有润滑系统因机油泵存在的能耗高、摩擦损耗大、噪音大和振动大的问题,并具有润滑效果好的特点。

4.本发明采用以下具体技术方案:

5.一种发动机辅助润滑系统,该发动机辅助润滑系统包括非接触式机油泵、进油管、出油管、驱动电机、转速传感器、气液两相状态传感器以及控制器;

6.所述非接触式机油泵用于输送润滑油和将润滑油转变为具有微纳米气泡的气液两相润滑油,并包括壳体、定子以及转子;所述定子和所述转子同轴设置且安装于所述壳体内;所述定子的顶面和底面均与所述壳体固定连接,并在所述壳体与所述定子之间形成外腔体;所述转子能够绕其中心轴线转动地安装于所述定子内,所述转子与所述定子之间具有径向间隙,并在所述转子与所述定子之间形成内腔体;所述壳体的顶部设置有用于安装所述转子的顶部法兰和与所述内腔体连通的进油孔,底部设置有用于安装所述转子的底部法兰,中部设置有与所述外腔体连通的出油孔;

7.所述定子设置有沿其内周面分布的多个平面以及与每个所述平面一一对应的阶梯孔;每个所述平面均偏心开设有沿所述定子的轴向延伸的缝隙,所述缝隙形成所述阶梯孔在所述定子的内侧的开口,在所述缝隙的一侧形成扩张区、且在另一侧形成收缩区;所述阶梯孔连通所述内腔体和所述外腔体;

8.所述进油孔通过所述进油管与发动机连通;

9.所述出油孔通过所述出油管与所述发动机连通;

10.所述驱动电机的输出轴与所述转子之间传动连接,用于驱动所述转子转动;

11.所述转速传感器用于测量所述转子的转速;

12.所述气液两相状态传感器安装于所述出油管,用于检测润滑油的空化率;

13.所述控制器与所述转速传感器、所述气液两相状态传感器以及所述驱动电机均信号连接,并根据所述气液两相状态传感器和所述转速传感器的检测结果控制所述驱动电机的转速。

14.更进一步地,所述转子为顶部直径大、底部直径小的圆台形结构;

15.所述定子的内周面具有与所述转子的外周面相同的斜度,所述平面倾斜设置。

16.更进一步地,在相邻的两个所述平面之间均设置有凹槽。

17.更进一步地,所述转子包括转轴和间隙调节杆;

18.所述转轴固定安装于所述转子的中心,顶端通过轴承安装于所述顶部法兰,底端与所述间隙调节杆的顶端转动配合;

19.所述间隙调节杆的底端能够沿轴向调节地安装于所述底部法兰,通过所述间隙调节杆在轴向的位移调节所述转子的轴向位置,用于实现所述定子与所述转子之间的间隙调节。

20.更进一步地,所述转轴在朝向所述间隙调节杆的底端面设置有安装孔;

21.所述间隙调节杆的顶端通过轴承安装于所述安装孔内。

22.更进一步地,所述平面的数量为3~10个;

23.至少两个所述平面沿所述定子的周向均匀分布。

24.更进一步地,所述定子的外周面设置有用于连通各个所述阶梯孔的环形槽。

25.更进一步地,所述壳体包括沿所述转子的轴向依次设置的顶盖、圆形筒体以及底盖;

26.所述圆形筒体的顶端与所述顶盖之间密封配合、且底端与所述底盖之间密封配合;

27.所述定子的顶面与所述顶盖的底面固定连接,底面与所述底盖的顶面固定连接;

28.所述外腔体由所述顶盖、所述圆形筒体、所述底盖以及所述定子围绕形成;

29.所述进油孔贯穿所述顶盖设置,并且所述顶盖设置有用于安装所述顶部法兰的第一中心通孔;

30.所述底盖设置有用于安装所述底部法兰的第二中心通孔;

31.所述出油孔贯穿所述圆形筒体的壁厚设置。

32.更进一步地,所述顶盖的外周侧设置有上限位凸缘,并在朝向所述圆形筒体的一侧设置有上插接部;

33.所述底盖的外周侧设置有下限位凸缘,并在朝向所述圆形筒体的一侧设置有下插接部;

34.所述圆形筒体夹设于所述上限位凸缘与所述下限位凸缘之间,并且所述上插接部和所述下插接部均与所述圆形筒体插接配合;

35.所述上插接部和所述下插接部的外周侧均设置有密封槽;

36.所述密封槽内安装有密封圈。

37.更进一步地,所述气液两相状态传感器为润滑油电导率传感器或润滑油密度传感器。

38.有益效果:

39.1、本发明的发动机辅助润滑系统采用非接触式机油泵,该非接触式机油泵的转子与定子之间设置有径向间隙,转子和定子之间始终保持非接触状态,能够解决现有机油泵能耗高、摩擦损失大、噪声大、振动大等问题;

40.2、本发明的发动机辅助润滑系统采用的非接触式机油泵利用了摩擦空化和摩擦

迸流的摩擦学原理,通过摩擦迸流产生的高压实现润滑油输送,通过摩擦空化产生的空化现象能够实现润滑油由液态转变为含有微纳米气泡的气液两相润滑油,在用作机油泵的同时还可以作为微纳米气泡发生器,采用长期稳定形成的具有纳米、微米级气泡的气液两相润滑油可有效降低摩擦副间的粘着磨损,大幅度提高摩擦副的耐久性和可靠性,颠覆气泡只能产生空蚀等负面作用的认知,适用于解决发动机冷启动时摩擦磨损严重等问题。

41.3、采用本发明的发动机辅助润滑系统在出油管中安装有气液两相状态传感器,通过气液两相状态传感器可以检测润滑油的空化率,空化率为气液两相润滑油中的气泡比例,可根据发动机运行工况以及润滑系统润滑效果实时控制、调整气液两相润滑油中的气泡比例以及润滑油流量,实现最优的润滑效果,气泡的大小、产生速度以及润滑油流量可通过转子转速、转子定子相对位置关系、以及缝隙的设置数量进行调节。

42.4、由于转子为圆台形结构,定子的内周面具有与转子的外周面相同的斜度,并且转子包括转动配合的转轴和间隙调节杆,间隙调节杆能够沿轴向调节地安装于底部法兰,因此,通过间隙调节杆的轴向调节能够控制转子的轴向位置,从而能够实现转子与定子之间的径向间隙的调节。

附图说明

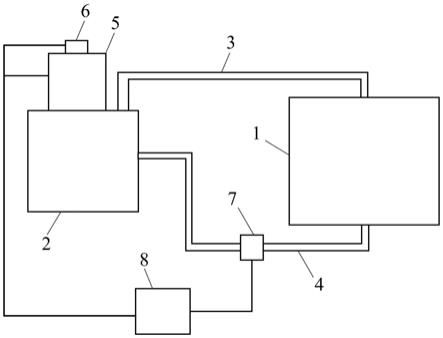

43.图1为本发明的发动机辅助润滑系统的工作原理示意图;

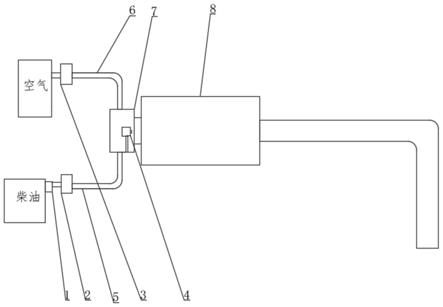

44.图2为本发明的发动机辅助润滑系统中采用的非接触式机油泵的整体结构示意图;

45.图3为图2中非接触式机油泵的爆炸结构示意图;

46.图4为图2中非接触式机油泵的剖视图;

47.图5为图2中非接触式机油泵的半剖结构示意图;

48.图6为图5中非接触式机油泵的部分结构放大图;

49.图7为图3中非接触式机油泵的定子的立体结构示意图;

50.图8为本发明的非接触式机油泵的另一种定子的立体结构示意图;

51.图9为图3中非接触式机油泵的转子的立体结构示意图;

52.图10为本发明中扩张区和收缩区的原理示意图。

53.其中,1

‑

发动机,2

‑

非接触式机油泵,3

‑

进油管,4

‑

出油管,5

‑

驱动电机,6

‑

转速传感器,7

‑

气液两相状态传感器,8

‑

控制器,11

‑

顶盖,12

‑

圆形筒体,13

‑

底盖,14

‑

定子,15

‑

转子,16

‑

外腔体,17

‑

内腔体,18

‑

顶部法兰,19

‑

进油孔,20

‑

底部法兰,21

‑

出油孔,22

‑

平面,23

‑

阶梯孔,24

‑

扩张区,25

‑

收缩区,26

‑

缝隙,27

‑

转轴,28

‑

间隙调节杆,29

‑

轴承,30

‑

环形槽,31

‑

上限位凸缘,32

‑

上插接部,33

‑

下限位凸缘,34

‑

下插接部,35

‑

密封槽,36

‑

凹槽

具体实施方式

54.下面结合附图并举实施例,对本发明进行详细描述。

55.本发明实施例提供了一种用于发动机1润滑的发动机辅助润滑系统,如图1所示,该发动机辅助润滑系统包括非接触式机油泵2、进油管3、出油管4、驱动电机5、转速传感器6、气液两相状态传感器7以及控制器8;

56.如图2、图3、图4和图5结构所示,非接触式机油泵2用于输送润滑油和将润滑油转

变为具有微纳米气泡的气液两相润滑油,并包括壳体、定子14以及转子15;壳体可以包括从上到下依次连接的顶盖11、圆形筒体12以及底盖13,圆形筒体12的顶端与顶盖11之间密封配合、且底端与底盖13之间密封配合;定子14和转子15同轴设置且安装于壳体内;定子14的顶面和底面均与壳体固定连接,并在壳体与定子14之间形成外腔体16;转子15能够绕其中心轴线转动地安装于定子14内,转子15与定子14之间具有径向间隙,并在转子15与定子14之间形成内腔体17;转子15可以包括固定安装于中心的转轴27,转轴27可以通过外力进行驱动以带动转子15沿顺时针方向转动;壳体的顶部设置有用于安装转子15的顶部法兰18和与内腔体17连通的进油孔19,底部设置有用于安装转子15的底部法兰20,中部设置有与外腔体16连通的出油孔21;

57.定子14设置有沿其内周面分布的多个平面22以及与每个平面22一一对应的阶梯孔23;每个平面22均偏心开设有沿定子14的轴向延伸的缝隙26,缝隙26形成阶梯孔23在定子14的内侧的开口,在缝隙26的一侧形成扩张区24、且在另一侧形成收缩区25;阶梯孔23连通内腔体17和外腔体16;如图7和图8结构所示,定子14为空心结构,内周面可以由依次首尾相接的5个平面22构成,5个平面22沿定子14的内周面均匀分布,在每个平面22上均开设有一条缝隙26,缝隙26为阶梯孔23的一部分,缝隙26沿定子14的轴向延伸;如图6结构所示,缝隙26偏离平面22的中心线o设置,缝隙26的工作区位于由第一虚线a和第二虚线b所界定的范围内,从而在图6中的中心线o与第一虚线a之间区域形成收缩区25,并在图6中的中心线o与第二虚线b之间的区域形成扩张区24;如图8结构所示,在定子14的内周面交替设置有平面22和凹槽36,即,在定子14的内周面设置有5个平面22和5个凹槽36,凹槽36可以为弧形槽,在相邻的两个平面22之间设有一个凹槽36,在每个平面22上开设有一条沿定子14的轴向延伸的缝隙26,凹槽36处的径向深度大于平面22处的径向深度;平面22的数量可以为3~10个,如:3个、4个、5个、6个、7个、8个、9个、10个;至少两个平面22沿定子14的周向均匀分布,即,在定子14的内周面设置有多个平面22时,多个平面22均匀分布于定子14的内周面;

58.进油孔19通过进油管3与发动机1连通;出油孔21通过出油管4与发动机1连通;驱动电机5的输出轴与转子15之间传动连接,用于驱动转子15转动;转速传感器6用于测量转子15的转速;气液两相状态传感器7安装于出油管4,用于检测润滑油的空化率;控制器8与转速传感器6、气液两相状态传感器7以及驱动电机5均信号连接,并根据气液两相状态传感器7和转速传感器6的检测结果控制驱动电机5的转速。

59.由于气液两相润滑油中的气泡比例(空化率)是影响其密度或电导率的单调函数,气泡比例(空化率)与气液两相润滑油的密度或电导率具有一一对应的关系,因此,润滑油的密度或电导率可表征其气泡比例(空化率)。气液两相状态传感器7可以为润滑油电导率传感器或润滑油密度传感器,用于实时监测气液两相润滑油的气泡比例(空化率)。当气液两相状态传感器7监测的气液两相润滑油的气泡比例(空化率)偏离设计的最佳空化率时,则控制器8向驱动电机5发送转速调整信号,用以调整驱动电机5的转速,进而调节非接触式机油泵2的转速,实现气液两相润滑油的气泡比例调节。

60.控制器8中可以预先存储有润滑油的最佳空化率值、非接触式机油泵2的转速与气泡比例(空化率)的对应关系;控制器8实时接收气液两相状态传感器7发出的反馈信号(反映气泡比例)和转速传感器6发出的转速信号,并根据预先存储的数据和实时监测结果进行逻辑运算,之后根据运算结果调节驱动电机5的转速,使润滑油的空化率趋向最佳空化率。

61.上述发动机辅助润滑系统的工作原理为:非接触式机油泵2通过进油管3和出油管4与发动机1连接,在非接触式机油泵2和发动机1之间形成润滑油路;当驱动电机5驱动非接触式机油泵2工作时,非接触式机油泵2通过进油管3将发动机1的油底壳或机油箱中的润滑油吸入非接触式机油泵2中,润滑油在经过非接触式机油泵2后由纯液态的润滑油转变为具有微纳米气泡的气液两相润滑油,并通过出油管4输送到发动机1的各关键摩擦副对摩擦副进行润滑,润滑后的润滑油通过卸油孔卸油流入油底壳(或再经回油泵流入机油箱),继续进行循环润滑。由于气液两相润滑油在发动机1内的摩擦副中会降低粘着磨损,同时会导致气泡部分破裂,降低气液两润滑油中的气泡比例(空化率),低空化率的气液两相润滑油在通过油路循环回到非接触式机油泵2时会继续提高空化率,并达到最优空化率。最优空化率可通过转速传感器6和气液两相状态传感器7对控制器8做出校正,控制器8调节驱动电机5的转速从而调节气液两相润滑油中的气泡比例(空化率)。

62.上述非接触式机油泵2利用摩擦空化和摩擦迸流的摩擦学原理,通过摩擦迸流产生的高压实现润滑油输送,通过摩擦空化产生的空化现象能够实现润滑油由液态转变为含有微纳米气泡的气液两相润滑油,在用作机油泵的同时还可以作为微纳米气泡发生器,采用长期稳定形成的具有纳米、微米级气泡的气液两相润滑油可有效降低摩擦副间的粘着磨损,大幅度提高摩擦副的耐久性和可靠性,颠覆气泡只能产生空蚀等负面作用的认知,适用于解决发动机冷启动时摩擦磨损严重等问题。非接触式机油泵2在驱动电机5的驱动下使转子15顺时针方向转动时,内腔体17中扩张区24内压力骤降形成低压区域或真空,进而发生摩擦空化现象,即扩张区24的压力低于溶于润滑油中气体的饱和蒸汽压,使气体从润滑油中析出,形成微纳米气泡;含有微纳米气泡的气液两相润滑油在内腔体17的收缩区25中,由于摩擦迸流现象产生高压,高压挤压气液两相润滑油通过具有缝隙26的阶梯孔23流入到外腔体16,再通过壳体中部的出油孔21输送到发动机1中需要润滑的部位,如:发动机活塞、连杆、曲轴等关键摩擦副,实现润滑油输送和零部件的润滑。

63.上述发动机辅助润滑系统中非接触式机油泵2的转子15与定子14同轴设置,并安装于壳体内,转子15和定子14之间具有径向间隙,在机油泵内部结构中转子15和定子14始终保持非接触状态,减少了摩擦损耗,能够解决现有机油泵能耗高、摩擦损失大、噪声大、振动大等问题。

64.当将非接触式机油泵2用于发动机润滑时,可以根据发动机运行工况以及润滑系统的润滑效果实时控制、调整气液两相润滑油中的气泡比例以及润滑油流量,使发动机达到最优的润滑效果,气泡的大小、产生速度以及润滑油流量可通过转子15转速、转子15定子14相对位置关系、以及缝隙26的设置数量进行调节。

65.一种具体的实施方式中,如图4和图9结构所示,转子15为顶部直径大、底部直径小的圆台形结构;定子14的内周面具有与转子15的外周面相同的斜度,平面22倾斜设置。转子15包括转轴27和间隙调节杆28;转轴27固定安装于转子15的中心,顶端通过轴承29安装于顶部法兰18,底端与间隙调节杆28的顶端转动配合;间隙调节杆28的底端能够沿轴向调节地安装于底部法兰20,通过间隙调节杆28在轴向的位移调节转子15的轴向位置,用于实现定子14与转子15之间的间隙调节。间隙调节杆28可以与底部法兰20之间通过螺纹连接,通过螺纹配合既可以实现间隙调节杆28与底部法兰20之间的装配,又可以通过螺纹配合实现间隙调节杆28在轴向上的位置调整。

66.由于转子15为圆台形结构,定子14的内周面具有与转子15的外周面相同的斜度,通过调节转子15的轴向位置可以实现定子14与转子15之间的最小径向间隙的调节,从而实现流量调节;同时,由于转子15包括转动配合的转轴27和间隙调节杆28,并且间隙调节杆28能够沿轴向调节地安装于底部法兰20,通过间隙调节杆28的轴向调节能够控制转子15的轴向位置,从而能够在机油泵的外侧实现转子15与定子14之间的最小径向间隙的调节。因此,采用上述机油泵,既可以通过转子15的转速来调节机油泵的流量以及气泡的产生速度,还可以通过转子15与定子14之间的相对位置关系调节机油泵的流量和气泡产生速度,使得机油泵的调节方式多样化。

67.为了实现间隙调节杆28与转轴27的转动连接,如图4结构所示,转轴27在朝向间隙调节杆28的底端面设置有安装孔(图中未示出);间隙调节杆28的顶端通过轴承29(图中未示出)安装于安装孔内。通过安装于间隙调节杆28与转轴27之间的轴承,能够实现转轴27与间隙调节杆28之间的相对转动,同时还能通过间隙调节杆28实现转子15在轴向高度上的位置调节。

68.如图7和图8结构所示,定子14的外周面设置有用于连通各个阶梯孔23的环形槽30,通过设置于定子14外周面的环形槽30能够将贯穿定子14设置的各个阶梯孔23进行连通。

69.在上述各种实施例的基础上,如图4结构所示,壳体包括沿转子15的轴向依次设置的顶盖11、圆形筒体12以及底盖13;圆形筒体12的顶端与顶盖11之间密封配合、且底端与底盖13之间密封配合;定子14的顶面与顶盖11的底面固定连接,底面与底盖13的顶面固定连接;外腔体16由顶盖11、圆形筒体12、底盖13以及定子14围绕形成;进油孔19贯穿顶盖11设置,并且顶盖11设置有用于安装顶部法兰18的第一中心通孔(图中未示出);底盖13设置有用于安装底部法兰20的第二中心通孔(图中未示出);出油孔21贯穿圆形筒体12的壁厚设置。

70.同时为了实现壳体的装配和密封,如图4结构所示,顶盖11的外周侧设置有上限位凸缘31,并在朝向圆形筒体12的一侧设置有上插接部32;底盖13的外周侧设置有下限位凸缘33,并在朝向圆形筒体12的一侧设置有下插接部34;圆形筒体12夹设于上限位凸缘31与下限位凸缘33之间,并且上插接部32和下插接部34均与圆形筒体12插接配合;上插接部32和下插接部34的外周侧均设置有密封槽35;密封槽35内安装有密封圈,通过密封圈可以将圆形筒体12与顶盖11和底盖13之间的间隙进行密封。

71.圆形筒体12与顶盖11和底盖13之间的装配通过定子14与顶盖11和底盖13之间的固定连接实现,定子14与顶盖11和底盖13之间可以通过螺钉或螺栓进行固定连接,从而将圆形筒体12夹设于顶盖11和底盖13之间。

72.在本发明的实施例中,在转子15外表面与定子14内表面之间形成有内腔体17,并在内腔体17内形成有收缩区25和扩张区24;为了方便对收缩区25和扩张区24进行说明,以图10为例进行说明,在图10中用逆时针方向的箭头指示了转子15的转动方向,沿转子15的转动方向,当内腔体17的体积逐渐减小时,在转子15与定子14之间形成收缩状腔体,此段内腔体称之为收缩区25;当内腔体17的体积逐渐增大时,在转子15和定子14之间形成扩张状腔体,此段内腔体称之为扩张区24。

73.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。