1.本发明涉及一种带化学提质蓄热的潜艇多能联供系统,属于能源动力技术领域。

背景技术:

2.现代战争中,潜艇由于其高隐蔽性,已经成为现代海军中不可缺少的一环。尤其是核动力潜艇的发展,对常规动力潜艇带来了致命的威胁。而降低暴露率、提高潜艇的隐蔽性一直是潜艇所追求的重要发展目标。除了核动力潜艇可以不局限于燃料和氧气长期在水下巡航,常规动力潜艇都需要在一定时间段内浮出水面补充柴油机燃烧所需要的氧气,这就提高了潜艇暴露的几率。因此如何提高潜艇在水下的巡航时间和隐蔽性就成为了当务之急。

3.经过不断探索和实践,国内外至今已有多种不依赖空气的动力系统(aip)。比较成熟的aip系统有:闭式循环柴油机系统(ccd/aip)、斯特林发动机系统(se/aip)、燃料电池系统(fc/aip)、闭式循环蒸汽轮机系统(mesma/aip)等。其中燃料电池系统又以其效率高、功率范围广、无污染、无噪音、无废弃排放、可模块化设计、使用维修方便等优点,是较为理想的一种常规潜艇aip系统。常规动力潜艇的动力源为柴油机,在水下航行时,由于需要考虑其隐蔽性,故一般选用燃料电池作为其动力源。而燃料电池按照所用电解质的不同分为碱性燃料电池(afc)、磷酸燃料电池(pafc)、熔融碳酸盐燃料电池(mcfc)、固体氧化物燃料电池(sofc)和质子交换膜燃料电池(pemfc)。其中pemfc又因为本身具有工作温度低、比能量高、启动时间短、寿命长的优势,是目前应用最广的燃料电池。质子交换膜燃料电池(pemfc)的燃料是氢气,最理想的氢源是纯氢,而潜艇上的氢气来源有两种方式,分别是储氢和制氢。储氢技术主要包括高压气态储氢、金属储氢;制氢技术主要包括无机氢化物制氢、重整制氢等。储氢对于潜艇的储氢罐的材料性能有很高的要求,一旦氢气泄露将会对潜艇的安全造成极大的威胁,所以在aip系统工作时制氢便成了比较合适的选择。氢气的制取一般通过燃料重整制氢,这需要一定温度以维持反应进行,一般在潜艇上是通过甲醇或磷酸的燃烧为反应提供热源,这就需要消耗一部分潜艇的液氧和燃料储存量,这将导致潜艇续航里程的下降,并且潜艇的行动力也会受限,现阶段的常规潜艇不可避免地存在这个问题,并且在现役常规动力潜艇上几乎没有能源动力系统用于解决燃料和液氧储存问题,核潜艇很好地解决了燃料问题,但核潜艇造价过于昂贵,所以常规潜艇如何最大限度地节约燃料和液氧就成了必须要解决的难题;此外,常规潜艇的动力源是柴油机,依靠柴油机为潜艇提供动力,在工作过程中,柴油机会产生大量余热,这些余热大部分都没有被利用,而是直接被海水冷却后排入海中,造成了能源较大的浪费。

技术实现要素:

4.本发明针对现有技术的不足和缺陷,提供一种带化学提质蓄热的潜艇多能联供系统。本发明所述系统除提供动力外,还可将柴油机产生的余热进行化学提质并蓄热,并利用提质后的热能制冷,同时为潜艇提供动力、氢能、热能和冷能,显著节约了潜艇的燃料和降

低了液氧消耗量,从而提高潜艇的巡航里程和隐蔽性,提升了综合能源利用效率,对于潜艇的作战性能有较大的提升。

5.本发明的技术方案如下:

6.一种带化学提质蓄热的潜艇多能联供系统,其特征在于:本发明所述系统包含四个子系统,分别是柴油动力子系统、化学提质蓄热子系统、制氢储氢子系统、制冷子系统。

7.所述柴油动力子系统通过管道与化学提质蓄热子系统连接;所述制氢储氢子系统通过管道与化学提质蓄热子系统连接;所述制冷子系统通过管道与化学提质蓄热子系统连接。

8.一种带化学提质蓄热的潜艇多能联供系统,其特征在于:所述柴油动力子系统包括给水泵、内部换热器、柴油机和发电机。所述化学提质蓄热子系统包含两个单元,分别为化学热泵提质单元和中高温蓄热单元;其中,所述化学热泵提质单元包括吸热反应装置、中低温储热装置、精馏塔、分离装置、回热器和中高温余热化学存储装置,所述吸热反应装置内部填充基于化学储热原理的反应原料,该反应原料可在低温环境中发生正向吸热反应(在高温环境中发生逆向反应,该逆向反应为放热反应);所述中高温蓄热单元包括中高温余热化学存储装置、中高温储热装置、中高温生成物储罐、压气机和阀门,所述中高温余热化学存储装置内部填充基于化学储热原理的反应原料,该反应原料可发生正向吸热反应(其逆向反应为放热反应)。

9.所述制氢储氢子系统包括重整制氢反应装置和氢气储罐。

10.所述制冷子系统包括高压发生器、低压发生器、冷凝器、蒸发器、吸收器和高温热交换器。

11.一种带化学提质蓄热的潜艇多能联供系统,其设备连接特征如下:

12.所述柴油动力子系统的给水泵通过管道与柴油机内部换热器的入口连接;所述柴油机内部换热器的出口通过管道与化学提质蓄热子系统中吸热反应装置的内部换热器入口连接;所述柴油机通过传动轴与发电机连接。

13.所述化学热泵提质单元的吸热反应装置的内部换热器入口通过管道与柴油机的内部换热器出口连接;所述吸热反应装置内部换热器的出口通过管道与中低温储热装置的缸套冷却水入口连接;所述中低温储热装置的溴化锂稀溶液入口通过管道与制冷子系统中吸收器的溴化锂稀溶液出口连接;所述中低温储热装置的溴化锂稀溶液出口通过管道与高温热交换器的溴化锂稀溶液入口连接;所述化学热泵提质单元的吸热反应装置的反应原料

‑

反应产物出口通过管道经精馏塔的反应原料

‑

反应产物通道与分离装置的反应原料

‑

反应产物入口连接;所述分离装置的反应产物出口通过管道经回热器的反应产物通道与中高温余热化学存储装置的内部反应器管道入口连接;所述中高温余热化学存储装置的内部反应器管道出口通过管道经回热器的反应原料通道与吸热反应装置的反应原料入口连接;所述分离装置的反应原料出口通过管道与精馏塔的反应原料入口连接;所述精馏塔的反应原料出口通过管道与吸热反应装置的反应原料入口连接。

14.所述中高温蓄热单元的中高温余热化学存储装置的反应产物出口通过管道经中高温储热装置的反应产物通道、压气机与中高温生成物储罐的入口连接;所述中高温生成物储罐的出口通过管道、阀门经中高温储热装置的反应产物通道与中高温余热化学存储装置的反应产物入口连接。

15.所述制氢储氢子系统中重整制氢反应装置的内部换热器入口通过管道与化学提质蓄热子系统的中高温余热化学存储装置的内部换热器出口连接;所述重整制氢反应装置的内部换热器出口通过管道与化学提质蓄热子系统的中高温余热化学存储装置的内部换热器入口连接;所述重整制氢反应装置的氢气出口通过管道与氢气储罐连接。

16.所述制冷子系统中高压发生器的水蒸汽出口通过管道与低压发生器的内部换热器水蒸汽入口连接;所述低压发生器的内部换热器水蒸汽出口通过管道与冷凝器的水蒸汽入口连接;所述低压发生器的水蒸汽出口通过管道与冷凝器的水蒸汽入口连接;所述冷凝器的水出口通过管道与蒸发器的水入口连接;换热介质通过蒸发器的内部换热器与蒸发器内部水蒸汽进行换热;所述蒸发器的水蒸汽出口通过管道与吸收器的水蒸汽入口连接;所述高压发生器的溴化锂浓溶液出口通过管道与高温热交换器的溴化锂浓溶液入口连接;所述高温热交换器的溴化锂浓溶液出口通过管道与低压发生器的溴化锂浓溶液入口连接;所述低压发生器的溴化锂浓溶液出口通过管道与吸收器的溴化锂浓溶液入口连接;所述吸收器的溴化锂稀溶液出口通过管道与所述化学热泵提质单元的中低温储热装置的溴化锂稀溶液入口连接;所述中低温储热装置的溴化锂稀溶液出口通过管道与高温热交换器的溴化锂稀溶液入口连接;所述高温热交换器的溴化锂稀溶液出口通过管道与高压发生器的溴化锂稀溶液入口连接。

17.一种带化学提质蓄热的潜艇多能联供系统,其特征在于系统具体按如下步骤进行:

18.所述柴油动力子系统工作时,柴油机产生大量余热,被缸套冷却水吸收后进入化学提质蓄热子系统的吸热反应装置的内部换热器进行换热。

19.所述化学提质蓄热子系统的工作过程分为储能和释能两个阶段。在储能阶段,所述吸热反应装置内部的反应原料通过内部换热器吸收缸套冷却水的余热,换热后的缸套冷却水温度降低并进入中低温储热装置进一步释放余热,最后缸套冷却水的温度降至环境温度并排出。所述吸热反应装置内部的反应原料吸热后升温,在合适的温度及压力下发生正向吸热反应,反应产物与部分未反应的反应原料被输送至精馏塔。在所述精馏塔中,根据反应产物和反应原料沸点的不同,将反应产物与反应原料进行分离,沸点较高的大部分反应原料留在精馏塔中,随后被排回至吸热反应装置;经分离得到的具有一定温度且沸点较低的反应产物和少量反应原料温度降低并进入分离装置。在所述分离装置中,将反应原料和反应产物进行进一步分离,得到高纯度反应产物,被分离出的反应原料回到精馏塔,高纯度反应产物进入回热器。在所述回热器中,高纯度反应产物吸热升温,随后进入中高温余热化学存储装置的内部反应器管道。在所述中高温余热化学存储装置的内部反应器管道中,高纯度反应产物在合适的温度及压力下发生逆向放热反应,放出的热量被中高温余热化学存储装置的内部反应器管道外部填充的反应原料吸收,同时逆向放热反应生成的具有一定温度的反应原料以及未反应的反应产物排回至回热器。在所述回热器中,具有一定温度的反应原料以及未反应的反应产物与来自分离装置的高纯度反应产物进行换热,具有一定温度的反应原料以及未反应的反应产物放热降温并排回至吸热反应装置;来自分离装置的高纯度反应产物吸热升温并进入中高温余热化学存储装置的内部反应器管道。

20.在储能阶段,所述中高温蓄热单元中,中高温余热化学存储装置的内部反应器管道外部填充的反应原料吸收热量后升温,在合适的温度及压力下发生正向吸热反应,反应

产物中包含固态、气态或液态的生产物,随后根据生成物相态及密度的不同,将生成物分离,密度大的固态生成物留在中高温余热化学存储装置中;具有一定温度且密度小的气态或液态的生成物在压气机的作用下进入中高温储热装置进行换热,换热后具有一定温度且密度小的气态或液态生成物温度降低并经压气机送入中高温生成物储罐进行储存。

21.在释能阶段,所述中高温蓄热单元中,中高温生成物储罐中的气态或液态的生成物进入中高温储热装置进行换热,被预热至一定温度后进入中高温余热化学存储装置,在合适的温度及压力下与中高温余热化学存储装置中原有的固态生成物发生逆向放热反应。

22.所述制冷子系统工作时,吸收器内部的溴化锂水溶液进入化学热泵提质单元中的中低温储热装置,溴化锂水溶液被预热至一定温度后进入高温热交换器继续换热;同时,所述制冷子系统中,高压发生器的内部换热器中的导热油通过中高温余热化学存储装置的内部换热器吸收化学反应放出的较高品位热能,导热油被加热到一定温度后进入高压发生器的内部换热器换热,高压发生器中的溴化锂水溶液被加热后,分离出水蒸汽和溴化锂浓溶液。水蒸汽通过管道进入低压发生器的内部换热器换热后,经冷凝器进入蒸发器,水急速膨胀而汽化,并在汽化过程中通过内部换热器大量吸收蒸发器内换热介质水的热量,从而达到降温制冷的目的。

23.所述制氢储氢子系统工作时,重整制氢反应装置的内部换热器中的导热油通过中高温余热化学存储装置的内部换热器吸收化学反应放出的较高品位热能,导热油被加热至一定温度后进入重整制氢反应装置的内部换热器换热,从而重整制氢反应装置内部发生重整反应制得氢气。

24.所述一种带化学提质蓄热的潜艇多能联供系统,不局限于潜艇,也可在海面舰艇、孤岛等战略单位中使用;所述化学提质蓄热子系统反应所需的低温热源,也可利用其他种类的余热,如压缩热、烟气余热等,可将这些中低温余热用化学方式提质并储存后供给相关设备。

25.本发明具有以下优点及突出性技术效果:

26.1.所述一种带化学提质蓄热的潜艇多能联供系统,采用了多能联供的能源管理方式,利用化学提质蓄热子系统将柴油动力子系统工作时所产生的低品位余热进行提质并储存,并将其用作制氢储氢子系统内重整制氢反应装置的热源或制冷子系统内高压发生器的热源,显著节约了潜艇的燃料和降低了液氧消耗量,有利于潜艇巡航里程的提升和隐蔽性的增强。

27.2.本发明与现有的潜艇能源动力系统相比,本发明所述系统包含化学提质蓄热子系统,它基于化学提质蓄热原理,采用“较低品位热能吸收提质

‑

较高品位热能存储”这种方式对低温余热进行提质储存。首先,对柴油动力子系统工作时柴油机产生的中低温余热提质,然后将提质后的余热进行存储,可以实现热量长时间存储而几乎没有损失,储热效率高。

28.3.本发明与现有潜艇的氢气储存方式相比,利用经化学提质蓄热子系统提质的高品位热能以维持重整制氢反应的进行,而不再利用甲醇或磷酸燃烧为重整反应提供热源,节约了燃料的同时,也避免了氢气泄漏等安全问题,保证了潜艇的燃料量和安全性。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面对实施例中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域的普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

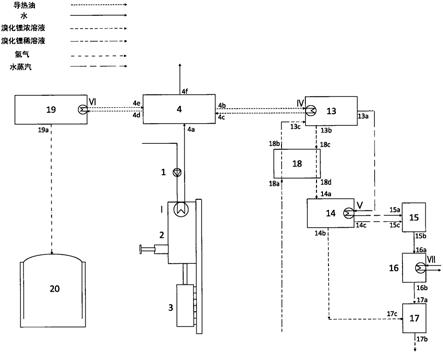

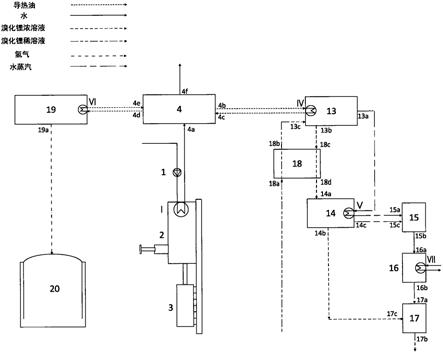

30.图1为本发明提供的一种带化学提质蓄热的潜艇多能联供系统的原理结构示意图。

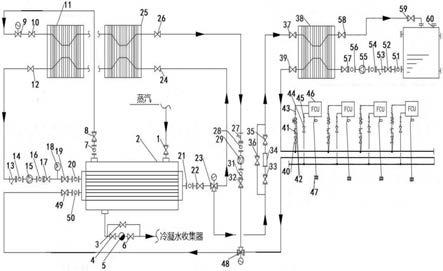

31.图2为本发明提供的化学提质蓄热子系统的原理结构示意图。

32.图中各标号清单为:1

‑

给水泵;2

‑

柴油机;3

‑

发电机;4

‑

化学提质蓄热子系统;5

‑

吸热反应装置;6

‑

中低温储热装置;7

‑

精馏塔;8

‑

分离装置;9

‑

回热器;10

‑

中高温余热化学存储装置;11

‑

中高温储热装置;12

‑

中高温生成物储罐;13

‑

高压发生器;14

‑

低压发生器;15

‑

冷凝器;16

‑

蒸发器;17

‑

吸收器;18

‑

高温热交换器;19

‑

重整制氢反应装置;20

‑

氢气储罐;i、ii、iii、iv、v、vi、vii

‑

内部换热器;a

‑

压气机;b

‑

阀门。

具体实施方式

33.下面结合附图对本发明的原理和具体实施方式作进一步的说明。

34.图1为本发明提供的一种带化学提质蓄热的潜艇多能联供系统的原理结构示意图。本发明所述系统组成实现及连接方式如下:所述系统包括四个子系统,分别是柴油动力子系统、化学提质蓄热子系统、制氢储氢子系统和制冷子系统。所述柴油动力子系统通过管道与化学提质蓄热子系统连接;所述制氢储氢子系统通过管道与化学提质蓄热子系统连接;所述制冷子系统通过管道与化学提质蓄热子系统连接。

35.图2为本发明提供的化学提质蓄热子系统的原理结构示意图。所述化学提质蓄热子系统4包括化学热泵提质单元和中高温蓄热单元。

36.所述柴油动力子系统包括给水泵1、内部换热器i、柴油机2和发电机3。

37.所述化学提质蓄热子系统中的化学热泵提质单元包括吸热反应装置5、中低温储热装置6、精馏塔7、分离装置8、回热器9和中高温余热化学存储装置10,所述吸热反应装置5内部填充基于化学储热原理的反应原料,该反应原料可在低温环境中发生正向吸热反应(在高温环境中发生逆向反应,该逆向反应为放热反应);所述化学提质蓄热子系统中的中高温蓄热单元包括中高温余热化学存储装置10、中高温储热装置11、中高温生成物储罐12、压气机a和阀门b,所述中高温余热化学存储装置10内部填充基于化学储热原理的反应原料,该反应原料可发生正向吸热反应(其逆向反应为放热反应)。

38.所述制氢储氢子系统包括重整制氢反应装置19和氢气储罐20。

39.所述制冷子系统包括高压发生器13、低压发生器14、冷凝器15、蒸发器16、吸收器17和高温热交换器18。

40.一种带化学提质蓄热的潜艇多能联供系统,其设备连接特征如下:

41.所述给水泵1的出口通过管道与柴油机内部换热器i的入口连接;所述柴油机2的内部换热器i的缸套冷却水出口通过管道与化学提质蓄热子系统4的缸套冷却水入口4a连接;所述发电机3通过传动轴与柴油机2连接;

42.所述化学热泵提质单元的吸热反应装置5的内部换热器ii的入口(即4a口)通过管

道与柴油机2的内部换热器i的缸套冷却水出口连接;所述吸热反应装置5的内部换热器ii的缸套冷却水出口通过管道与中低温储热装置6的缸套冷却水入口6a连接;所述吸收器17的溴化锂稀溶液出口17b通过管道与中低温储热装置6的溴化锂稀溶液入口6c连接;所述中低温储热装置6的溴化锂稀溶液出口6d通过管道与高温热交换器18的溴化锂稀溶液入口18a连接;所述化学热泵提质单元的吸热反应装置5的反应原料

‑

反应产物出口5a通过管道与精馏塔7的反应原料

‑

反应产物入口7a连接;所述精馏塔7的反应原料出口7b通过管道与吸热反应装置5的反应原料入口5b连接;所述精馏塔7的反应原料

‑

反应产物出口7c通过管道与分离装置8的反应原料

‑

反应产物入口8a连接;所述分离装置8的反应产物出口8b通过管道与回热器9的反应产物入口9a连接;所述分离装置8的反应原料出口8c通过管道与精馏塔7的反应原料入口7d连接;所述回热器9的反应原料出口9d通过管道与吸热反应装置5的反应原料入口5c连接;所述回热器9的反应产物出口9b通过管道与中高温余热化学存储装置10的内部反应器管道入口10a连接;所述中高温余热化学存储装置10的内部反应器管道出口10b通过管道与回热器9的反应原料入口9c连接。

43.所述中高温蓄热单元的中高温余热化学存储装置10的反应产物出口10d通过管道与中高温储热装置11的热源入口11a连接;所述中高温储热装置11的热源出口11d通过管道与压气机a的入口连接;所述压气机a的出口通过管道与中高温生成物储罐12的入口连接;所述中高温生成物储罐12的出口通过管道、阀门b与中高温储热装置11的中高温反应产物入口11c连接;所述中高温储热装置11的中高温反应产物出口11b通过管道与中高温余热化学存储装置10的反应产物入口10c连接。

44.所述重整制氢反应装置19的内部换热器vi的导热油入口通过管道与化学提质蓄热子系统4的导热油出口4d连接;所述重整制氢反应装置19的内部换热器vi的导热油出口通过管道与化学提质蓄热子系统4的导热油入口4e连接;所述重整制氢反应装置19的氢气出口19a通过管道与氢气储罐20的氢气进口连接。

45.所述高压发生器13的内部换热器iv的导热油出口通过管道与化学提质蓄热子系统4的导热油入口4c连接;所述高压发生器13的内部换热器iv的导热油入口通过管道与化学提质蓄热子系统4的导热油出口4b连接;所述高压发生器13的水蒸汽出口13a通过管道与低压发生器14的内部换热器v的水蒸汽入口连接;所述低压发生器14的内部换热器v的水蒸汽出口通过管道与冷凝器15的水蒸汽入口15a连接;所述低压发生器14的低压水蒸汽出口14c与冷凝器15的低压水蒸汽入口15c连接;所述冷凝器15的水出口15b通过管道与蒸发器16的入口16a连接;换热介质水通过蒸发器16的内部换热器vii与蒸发器内的水蒸汽进行换热;所述蒸发器16的水蒸汽出口16b通过管道与吸收器17的水蒸汽入口17a连接;所述高压发生器13的溴化锂浓溶液出口13b通过管道与高温热交换器18的溴化锂浓溶液入口18c连接;所述高温热交换器18的溴化锂浓溶液出口18d通过管道与低压发生器14的溴化锂浓溶液入口14a连接;所述低压发生器14的溴化锂浓溶液出口14b通过管道与吸收器17的溴化锂浓溶液入口17c连接;所述吸收器17的溴化锂稀溶液出口17b通过管道与化学提质蓄热子系统的中低温储热装置6的溴化锂稀溶液入口6c连接;所述化学提质蓄热子系统的中低温储热装置6的溴化锂稀溶液出口6d通过管道与高温热交换器18的溴化锂稀溶液入口18a连接;所述高温热交换器18的溴化锂稀溶液出口18b通过管道与高压发生器13的溴化锂稀溶液入口13c连接。

46.本发明提供的一种带化学提质蓄热的潜艇多能联供系统,其特征在于系统按如下步骤进行:

47.潜艇的柴油动力子系统工作时,缸套冷却水通过给水泵1进入柴油机2的内部换热器i换热,柴油机2在提供动力的同时提供大量余热,随后载有余热的缸套冷却水进入化学提质蓄热子系统内部的吸热反应装置5的内部换热器ii进行换热。

48.化学提质蓄热子系统的工作过程分为储能和释能两个阶段。在储能阶段,所述化学热泵提质单元中,90℃左右的缸套冷却水进入吸热反应装置5的内部换热器ii进行换热,90℃左右的缸套冷却水的余热被吸热反应装置5中的化学储热介质液态异丙醇吸收,换热完成后,90℃左右的缸套冷却水的温度降低进入中低温储热装置6进一步释放余热,最后缸套冷却水的温度降至环境温度并排出;吸热反应装置5中的化学储热介质液态异丙醇吸热升温蒸发,然后在85℃左右的温度下发生正向吸热分解反应,催化剂为zno/cuo复合催化剂,反应公式为:(ch3)2choh(l)

→

(ch3)2choh(g)δh=45.4kj/mol(ch3)2choh(g)

→

(ch3)2co(g) h2(g)δh=55.0kj/mol反应生成85℃左右的丙酮和氢气,随后,85℃左右的丙酮、氢气的混合气体以及部分未反应的气态异丙醇进入精馏塔7;在所述精馏塔7中,根据丙酮、氢气的混合气体和气态异丙醇沸点的不同,将大部分气态异丙醇冷凝液化从而与丙酮、氢气的混合气体进行分离,经冷凝液化得到的液态异丙醇随后被排回至吸热反应装置5,80℃左右的氢气、丙酮的混合气体以及少量未被冷凝液化的气态异丙醇排出精馏塔7,进入分离装置8;在所述分离装置8中,剩余气态异丙醇被分离并排回至精馏塔7,同时得到80℃左右的高纯度丙酮、氢气混合气体,随后,80℃左右的高纯度丙酮、氢气混合气体进入回热器9;在所述回热器9中,80℃左右的高纯度丙酮、氢气混合气体吸收热量,升温至200℃左右,随后,进入中高温余热化学存储装置10的内部反应器管道;所述中高温余热化学存储装置10的内部反应器管道中填充固体催化剂(雷尼镍),200℃左右的高纯度丙酮、氢气混合气体通过固体催化剂(雷尼镍)催化,发生逆向放热化合反应,反应生成250℃左右的气态异丙醇,反应公式为:(ch3)2co(g) h2(g)

→

(ch3)2choh(g)δh=

‑

55.0kj/mol反应放出的热量被中高温余热化学存储装置10的内部反应器管道外部填充的反应原料储氢合金mg2nih4吸收,随后250℃左右的气态异丙醇和未反应的氢气、丙酮混合气体排回至回热器9;在所述回热器9中,250℃左右的气态异丙醇和未反应的氢气、丙酮与来自分离装置8的80℃左右的高纯度丙酮、氢气混合气体进行换热,换热完成后,250℃左右的气态异丙醇和未反应的氢气、丙酮混合气体的温度降至80℃左右并排回至吸热反应装置5,从而完成中低温余热的提质过程。

49.在储能阶段,所述中高温蓄热单元中,中高温余热化学存储装置10的内部反应器管道外部的填充反应物mg2nih4吸收热量后逐渐升温,在240℃左右的温度下发生正向吸热分解反应,反应公式为:mg2nih4(s)

→

mg2ni(s) 2h2(g)δh=65kj/mol反应生成240℃左右的氢气,随后240℃左右的氢气在压气机a的吸入作用下排出中高温余热化学存储装置10,进入中高温储热装置11;240℃左右的氢气经过中高温储热装置11进行换热,240℃左右的氢气的热量被储存在中高温储热装置11中,换热完成后,240℃

左右的氢气的温度降低,随后经压气机a送入中高温生成物储罐12进行储存,从而完成中高温余热储存过程。

50.在释能阶段,所述化学提质蓄热子系统中,所述中高温生成物储罐12中的氢气进入中高温储热装置11进行换热,完成换热后,氢气被加热至220℃左右并进入中高温余热化学存储装置10,在220℃左右的温度下与其中原有的固态生成物mg2ni发生逆向化合放热反应,反应公式为:mg2ni(s) 2h2(g)

→

mg2nih4(s)δh=

‑

65kj/mol放出的热量通过中高温余热化学存储装置10的内部换热器iii被导热油therminol66吸收,导热油therminol66的温度升至210℃左右并进入高压发生器13的内部换热器iv,对高压发生器13中的溴化锂水溶液进行加热,使得高压发生器13中的溴化锂水溶液受热分解,溴化锂水溶液受热后,水蒸汽通过管路进入低压发生器14的内部换热器v换热,利用水蒸汽的余热对低压发生器14中的溴化锂水溶液继续进行加热并分离出溴化锂浓溶液;高压发生器13中的溴化锂浓溶液经过高温热交换器18后,进入低压发生器14;低压发生器14的内部换热器v中的水蒸汽经过冷凝器15后,进入蒸发器16,水急速膨胀而汽化,并在汽化过程中通过蒸发器16的内部换热器vii吸收换热介质水的热量,从而达到降温制冷的目的;在此过程中,低温水蒸汽进入吸收器17,被吸收器17内的溴化锂水溶液吸收,溶液浓度逐步降低,再逐步经过中低温储热装置6和高温热交换器18后送回高压发生器13,完成整个循环,从而完成中高温余热释放过程。

51.在释能阶段,所述化学提质蓄热子系统中,所述中高温生成物储罐12中的氢气进入中高温储热装置11进行换热,完成换热后,氢气被加热至220℃左右并进入中高温余热化学存储装置10,在220℃左右的温度下与其中原有的固态生成物mg2ni发生逆向化合放热反应,反应公式为:mg2ni(s) 2h2(g)

→

mg2nih4(s)δh=

‑

65kj/mol放出的热量通过中高温余热化学存储装置10的内部换热器iii被导热油therminol66吸收,导热油therminol66的温度升至210℃左右并进入重整制氢反应装置19的内部换热器vi,甲醇与水蒸汽在一定温度(200℃

‑

250℃)和一定压力(1.0

‑

2.0mpa)下,在催化剂的作用下发生重整制氢反应,反应公式如下:ch3oh(g)

→

co 2h2co 2h2o(g)

→

co2 h2ch3oh(g) h2o(g)

→

co2 3h2制得的氢气进入氢气储罐20进行储存,在燃料电池工作时为其提供燃料。需要说明的是,重整制氢还可以使用其他种类的燃料或气体燃料,并不局限于甲醇。

52.最后说明的是,以上实例只是用于帮助理解本发明的方法及其核心思想;同时,对于本领域的一般技术人员,一句本发明的思想,在具体实施方案及应用范围上均会有改变之处。综上所述,本发明内容不应理解为对本发明的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。