1.本发明涉及一种按照权利要求1的前序部分的用于液压油的冷却器。

背景技术:

2.液压的系统的液压油由于功率损失必须被冷却。否则,由于过高的油温降低了组件的和液压油的寿命。

3.由现有技术已知用于液压油的冷却器,所述冷却器借助于热交换器将液压油的热量传递到另外的液体处。

4.在此,尤其使用液压油

‑

冷却水

‑

热交换器。所述热量从液压油传递到冷却水处,并且通过其他的热交换器最后转移至制冷剂。压缩制冷机压缩制冷剂,并且紧接着在冷凝器中冷却所述制冷剂。在膨胀节流阀之后重新开始所述过程。

5.这导致了许多组件和较大的结构空间。附加地,三个单独的流体回路增加了电功率消耗,并且效率由于在两个热交换器处的过渡损失而下降。

6.文献cn 201547068 u示出了一种压缩制冷机(10)。蒸发器被实施作为管道(5),所述管道处在用液压油填充的储箱(6)中。由此,制冷剂吸收热量,并且通过冷凝器(2)将所述热量输出到周围环境中。没有设置附加的冷却水回路。此外,不存在用于在液压油和制冷剂之间的转移热量的热交换器,并且因此也不存在马达

‑

泵

‑

组。这具有下述缺点:在储箱中的管束不被完全的制冷剂绕流,并且由此限制了冷却性能。此外,所述管道系统相对比热交换器如此地差:表面变得明显地更小。此外,该构思具有下述缺点:所述管道在液压储箱中不被分开地绕流。这限制了冷却器的效率,因为在角落中(左下方)几乎不吸收热量。其他的缺点是蒸发器在液压储箱中的定位。由此,制冷剂必须首先从压缩制冷机运送至液压系统。在此认为:所述制冷剂通过周围环境温度被加热,并且降低在蒸发器处的可供使用的冷却性能。

7.在文献jph02204118中涉及车辆的乘客舱的加热或者冷却。在此,还实现了一种在液压油与压缩制冷机的制冷剂之间的热量的直接的传递的构思。为此,使用热交换器。在此,所述液压油流动穿过外壳(41),用于所述制冷剂的管道(42)也处在所述外壳中。液压油回路(6)和制冷剂回路(3)通过利用皮带驱动的液压泵来驱动。所述皮带驱动本身通过带有液压泵的其他的液压回路被置于旋转中。由于这样的结构需要大量的组件,由此降低了效率。此外缺点是:热交换器由用于所述液压油的两部分式的腔室和用于所述制冷剂的管道组成。因此,无法最佳地解决所述管道的绕流,并且限制了冷却性能。

技术实现要素:

8.与此相对地,本发明的任务在于:优化用于液压油的冷却器,所述冷却器具有压缩制冷机,其蒸发器是热交换器。在此,应当实现高的效率、基于标准化的产品的有利的价格和少的结构空间。

9.该任务通过一种具有权利要求1的特征的用于液压油的冷却器来解决。

10.本发明的其他的有利的设计方案在从属权利要求中被说明。

11.要求保护一种用于液压油的冷却器。其中发生来自液压油的热量到压缩制冷机的制冷剂处的传递,所述压缩制冷机也能够被称作为膨胀制冷机。所述压缩制冷机具有蒸发器,所述蒸发器被实施作为热交换器,并且所述蒸发器被液压油和制冷剂穿流。此外,所述压缩制冷机具有压缩机和也能够被称作为液化器的冷凝器和膨胀节流阀。所述热交换器按照本发明被实施作为板式热交换器。所述板式热交换器的优点是高的效率、基于标准化的产品的有利的价格和少的结构空间。

12.在jph02204118中第二液压油回路虽然具有油泵,但是所述油泵机械地通过皮带驱动来驱动。压缩机也通过皮带驱动被供应功率。

13.特别优选与此相对地,油泵(用于油回路的循环泵)和压缩机通过相应的电动马达彼此不依赖地驱动。因此,实现了进一步改善的效率,并且此外允许所述压缩制冷机的布置的自由的选择。

14.特别优选的改进方案涉及几何的布置。在此,包括板式热交换器的所述压缩制冷机构成单元或者模块,所述单元或者模块能够不依赖于相关的液压机组被定位。液压油通过所述油泵和相应的软管或者相应的管路被输送至板式热交换器。

15.因此,所述板式热交换器被集成到所述压缩制冷机中,并且也就是说,液压油必须经由软管或者管路被运送至板式热交换器。在此,一部分热量已经通过辐射能够被释放到周围环境处,并且进一步改善了所述冷却器的效率。

16.所述压缩制冷机的元件,即压缩机和液化器和膨胀节流阀包括板式热交换器和优选还包括所述压缩机的电动马达能够例如装配在共同的基板上或者在共同的壳体中,并且因此在结构上构成所述单元或者所述模块。

17.在此,所述单元或者所述模块能够布置在液压机组的上侧上。在那里,空气也能够没有问题地供给到冷凝器处。

18.在此,所述液压机组能够布置在柜形的壳体中。

19.按照本发明的另一方面,所述油泵优选地布置在油箱处,所述油泵从所述油箱中将所述液压油输送至板式热交换器并且返回输送到所述油箱中。因此,也能够没有问题地实现在所述油箱与包括板式热交换器的压缩制冷机之间的更大的间距或者一定的高度差。此外,通过紧邻油箱降低了所述油泵的噪声排放。

20.通过所述油泵紧邻油箱和在所述油箱的液体水平的下方的布置降低了必需的吸取压力。

21.在此,所述油泵和/或其电动马达也能够布置在所述油箱的内部。则所述油泵和其电动马达到处都被液压油包围。因此优化了隔音。

22.优选地,所述油泵的所述电动马达是油冷的。为此,所述电动马达的定子能够通过从板式热交换器回流的液压油的一部分来冷却。回流的液压油的另外一部分经由旁通管路直接地返回引导到所述油箱中。

附图说明

23.在附图中示出了按照本发明的用于液压油的冷却器的实施例。其中:图1示出了按照实施例的按照本发明的用于液压油的冷却器的液压的线路图;并

且图2以示意性的纵向截面视图示出了来自图1的带有液压机组的冷却器。

具体实施方式

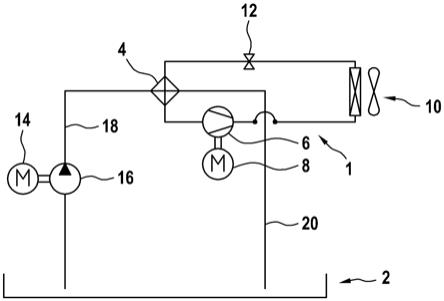

24.图1以液压的线路图示出了带有压缩制冷机1的冷却器。在此,液压油从油箱2中被吸取,并且在穿过板式热交换器4之后又回引到所述油箱中。所述板式热交换器4是用于所述压缩制冷机1的制冷剂的蒸发器。

25.通过这样的结构,来自液压油的热量被引导至板式热交换器4,并且在那里被转移到制冷剂上。所述制冷剂从板式热交换器4到达到压缩机6中,在压缩机中所述制冷剂在电动马达8的功的供给的情况下被压缩。在冷凝器10中,所述热量而后到达周围环境中。所述制冷剂在膨胀节流阀12的情况下又被膨胀到原始状态中。

26.油回路具有借助于电动马达14来驱动的油泵16,所述油泵从所述油箱2中吸取有待冷却的液压油,并且通过输入管路18输送至板式热交换器4,并且从在那里经由返回管路20返回输送至油箱2。

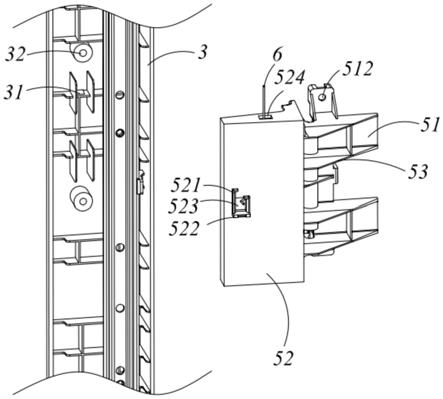

27.图2以示意性的纵向截面视图示出了来自图1的冷却器和带有其油箱2的液压机组23。

28.在此,利用电动马达14来驱动的油泵16位于紧邻油箱2,并且在其液压油水平下方。

29.在此,按照本发明的板式热交换器4处在所述压缩制冷机1中。由此能够通过任意长度的输入管路和返回管路任意地定位所述压缩制冷机1。在所示出的实施例中,所述压缩制冷机1装配在板24上,所述板布置在液压机组23上,以使得不需要附加的存放面。

30.所述液压机组23的壳体22构造为开关柜,并且还包含所述压缩制冷机1。

31.按照本发明的冷却器的其他的优点是小的制冷剂回路26。因为制冷剂是对环境有害的并且/或者能够容易点燃,所以根据所使用的量存在严格的规定。通过在图2中所示出的几何的布置,利用短的管路仅仅需要非常少的量的制冷剂。由此,能够低于预期的临界的量,以使得不必遵守特别的规定。

32.通过将带有电动马达14的油泵16布置到所述液压机组23的存在的开关柜中,降低了所需的组件的数目并且实现了高的效率。

33.作为附加方案可行的是:所述油泵16的电动马达14利用液压油来冷却。按照图2设置在回程中所述电动马达14的定子的穿流。如上文说明地那样,所述液压油被所述油泵16从油箱2中经由吸取管路18a吸取,并且经由所述输入管路18输送至所述压缩制冷机1的构造为板式热交换器4的蒸发器。从在那里所述冷却的液压油经由返回管路20被返回输送到所述油箱2中。

34.在所述返回管路20中出现并联线路,并且在量方面划分所述冷却的液压油。在此,液压油的一部分流动穿过所述电动马达14的定子,由此冷却所述定子。另外一部分通过旁通管路20a直接地返回流动到所述油箱2中。通过在所述旁通管路20a中的体积流量调节附加地调节了穿过所述电动马达14的体积流量,并且因此在那里调节冷却性能。

35.因此,在设备技术方面实现了简单的马达冷却。因为主驱动的所述油泵16和所述电动马达14布置在所述油箱2的附近,所以利用旁通管路20a提供了上述说明的马达冷却。

此外,通过所述旁通管路20a的调节能够根据需要并且个性化地调节用于电动马达14的冷却性能。

36.代替在回程(返回管路20)中的所述并联线路,能够设想到在去程(输入管路18)中的并联线路。马达冷却在去程或者回程中的定位视为等值的并且能够个性化地决定。

37.公开了一种用于液压油的冷却器。来自液压油的热量传递到压缩制冷机1的制冷剂处。为此,所述压缩制冷机具有蒸发器,所述蒸发器被实施作为板式热交换器4,所述板式热交换器被液压油和在那里蒸发的制冷剂穿流。

38.附图标记列表:1 压缩制冷机2 油箱4 板式热交换器6 压缩机8 电动马达10 冷凝器12 膨胀节流阀14 电动马达16 油泵18 输入管路20 返回管路20a 旁通管路22 壳体23液压机组24 基板26 制冷剂回路。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。