1.下面描述的实施方式涉及确定蒸气压,并且更具体地,涉及使用蒸气压计因数(vapor pressure meter factor)确定蒸气压。

背景技术:

2.诸如例如振动密度计和科里奥利流量计的振动传感器通常是已知的,并且用于测量流过流量计中的导管的材料的质量流量和其他信息。在全部归j.e.smith等人所有的美国专利4,109,524、美国专利4,491,025和re31,450中公开了示例性科里奥利流量计。这些流量计具有直的或弯曲结构的一个或更多个导管。例如,科里奥利质量流量计中的每个导管结构具有一组自然振动模式,其可以为简单的弯曲、扭转或耦接类型。可以驱动每个导管以优选模式振荡。

3.材料从流量计的入口侧的连接管线流入流量计中,被引导通过导管,并且通过流量计的出口侧离开流量计。振动系统的自然振动模式部分地由导管和在导管内流动的材料的组合质量限定。

4.当没有流量通过流量计时,施加至导管的驱动力使沿着导管的所有点以相同的相位或小的“零偏移”振荡,小的“零偏移”是在零流量下测量的时间延迟。当材料开始流过流量计时,科里奥利力使沿着导管的每个点具有不同的相位。例如,流量计的入口端处的相位滞后于中央驱动器位置处的相位,而出口处的相位领先于中央驱动器位置处的相位。导管上的拾取器产生表示导管的运动的正弦信号。处理从拾取器输出的信号以确定拾取器之间的时间延迟。两个或更多个拾取器之间的时间延迟与流过导管的材料的质量流率(mass flow rate)成比例。

5.连接至驱动器的计量器电子装置生成驱动信号以操作驱动器,并且根据从拾取器接收的信号确定材料的质量流率和其他性质。驱动器可以包括许多公知布置中的一种;然而,磁体和反作用驱动线圈(opposing drive coil)已经在流量计行业中获得了巨大的成功。将交流电传递至驱动线圈,以用于使导管以期望的流管振幅和频率振动。在本领域中还已知的是,将拾取器设置为非常类似于驱动器布置的磁体和线圈布置。然而,当驱动器接收引起运动的电流时,拾取器可以使用由驱动器提供的运动来感应电压。

6.蒸气压在处理挥发性流体(例如,汽油、天然气液体和液化石油气)的流动和储存的应用中是重要的性质。蒸气压提供挥发性流体在处理期间可能如何表现的指示,并且还指示气泡将可能形成和压力将可能建立的状况。照此,挥发性流体的蒸气压测量增加了安全性并且防止对运输容器和基础设施的损坏。例如,如果流体的蒸气压过高,则在泵送和输送操作期间可能发生气穴现象。此外,由于温度变化,容器或过程管线蒸气压可能潜在地上升超过安全水平。因此,通常需要在储存和运输之前已知蒸气压。

7.通常,通过采集样品并将其移送至实验室进行测试以确定来自样品的值来确定蒸气压。由于获得最终结果方面的延迟、维持实验室的成本以及与样品处理相关联的安全和法律证据漏洞,这给监管燃料质量标准的实施提出了难题。因此,需要可以在处理条件下在

连续、实时的基础上确定计量器组件中的流体的蒸气压的在线装置或系统。这是由本实施方式提供的,并且实现了本领域的进步。现场测量是更可靠的,因为它避免了定期采样的需要并且完全消除了在样品采集的时间与实验室测定的时间之间流体性质变化的风险。此外,通过进行实时测量提高了安全性,因为可以立即纠正不安全的情况。此外,节省了资金,因为可以经由简单的现场检查来进行监管实施,其中可以在几乎没有延迟或处理中断的情况下做出检验和实施决定。通过准确地确定蒸气压可以增强这些益处。

技术实现要素:

8.提供了一种用于使用蒸气压计因数确定蒸气压的计量器电子装置。根据实施方式,计量器电子装置包括通信地耦接至计量器组件的处理系统。处理系统被配置成:向具有流体的计量器组件提供驱动信号;测量提供至计量器组件的驱动信号的驱动增益;以及基于先前确定的驱动增益与参考气液比之间的关系来确定流体的蒸气压。

9.提供了一种使用蒸气压计因数确定蒸气压的方法。根据实施方式,该方法包括:向具有流体的计量器组件提供驱动信号;测量提供至计量器组件的驱动信号的驱动增益;以及基于先前确定的驱动增益与参考气液比之间的关系来确定流体的蒸气压。

10.提供了一种确定用于确定蒸气压的蒸气压计因数的方法。根据实施方式,该方法包括:确定计量器组件中的流体的静压;以及确定流体的静压与真实蒸气压之间的差。

11.各方面

12.根据一个方面,一种用于使用蒸气压计因数确定蒸气压的计量器电子装置(20),包括通信地耦接至计量器组件(10)的处理系统(200)。处理系统(200)被配置成:向具有流体的计量器组件(10)提供驱动信号;测量提供至计量器组件(10)的驱动信号的驱动增益;以及基于先前确定的驱动增益与参考气液比之间的关系来确定流体的蒸气压。

13.优选地,计量器电子装置(20)还被配置成在测量驱动增益的同时确定计量器组件(10)中的流体的静压。

14.优选地,使用所测量的驱动增益和先前确定的驱动增益与参考气液比之间的关系来确定蒸气压。

15.优选地,先前确定的驱动增益与参考气液比之间的关系是将100%驱动增益与真实蒸气压驱动增益相联系的线性函数。

16.优选地,参考气液比和所测量的驱动增益中的至少一个与用于检测流体相变的预定阈值相关联。

17.优选地,所确定的蒸气压是真实蒸气压。

18.优选地,计量器电子装置(20)还被配置成使用真实蒸气压来确定雷德蒸气压。

19.根据一个方面,一种使用蒸气压计因数确定蒸气压的方法,包括:向具有流体的计量器组件提供驱动信号;测量提供至计量器组件的驱动信号的驱动增益;以及基于先前确定的驱动增益与参考气液比之间的关系来确定流体的蒸气压。

20.优选地,该方法还包括在测量驱动增益的同时确定计量器组件中的流体的静压。

21.优选地,使用所测量的驱动增益和先前确定的驱动增益与参考气液比之间的关系来确定蒸气压。

22.优选地,先前确定的驱动增益与参考气液比之间的关系是将100%驱动增益与真

实蒸气压驱动增益相联系的线性函数。

23.优选地,参考气液比和所测量的驱动增益中的至少一个与用于检测流体相变的预定阈值相关联。

24.优选地,所确定的蒸气压是真实蒸气压。

25.优选地,该方法还包括使用真实蒸气压来确定雷德蒸气压。

26.根据一个方面,一种确定用于确定蒸气压的蒸气压计因数的方法,包括:确定计量器组件中的流体的静压;以及确定流体的静压与真实蒸气压之间的差。

27.优选地,该方法还包括:向计量器组件提供驱动信号;测量提供至计量器组件的驱动信号的驱动增益;以及将计量器组件中的流体的静压与驱动增益相关联。

28.优选地,该方法还包括:将用于检测流体中的相变的驱动增益阈值与所测量的驱动增益相关联;以及将差与驱动增益阈值相关联。

附图说明

29.在所有附图中,相同的附图标记表示相同的元件。应当理解,附图不一定按比例绘制。

30.图1示出了振动计5。

31.图2是振动计5的计量器电子装置20的框图。

32.图3示出了曲线图300,该曲线图300示出了可以用于使用蒸气压计因数确定蒸气压的驱动增益与气液比之间的关系。

33.图4示出了曲线图400,该曲线图400示出了可以如何使用振动计中的流体的静压来确定蒸气压。

34.图5示出了用于确定流体的蒸气压的系统500。

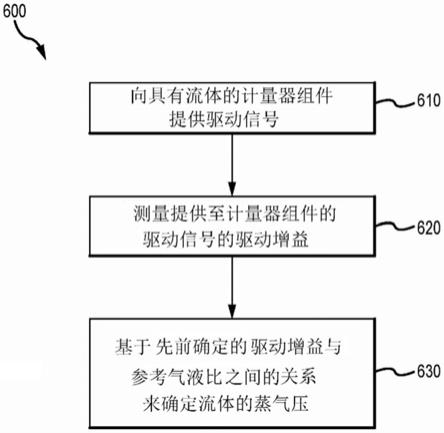

35.图6示出了使用蒸气压计因数确定蒸气压的方法600。

36.图7示出了确定用于确定蒸气压的蒸气压计因数的方法700。

具体实施方式

37.图1至图7和以下描述描述了具体示例,以教导本领域技术人员如何制造和使用利用蒸气压计因数确定蒸气压的实施方式的最佳模式。出于教导发明原理的目的,已经简化或省略了一些常规方面。本领域技术人员将理解根据落入本说明书的范围内的这些示例的变化。本领域技术人员将理解,下面描述的特征可以以各种方式组合,以形成使用蒸气压计因数确定蒸气压的多种变化。因此,下面描述的实施方式不限于下面描述的具体示例,而是仅由权利要求及其等同物限定。

38.图1示出了振动计5。如图1中所示,振动计5包括计量器组件10和计量器电子装置20。计量器组件10对处理材料的质量流率和密度做出响应。计量器电子装置20经由导线100连接至计量器组件10,以在路径26上提供密度、质量流率、温度信息和/或其他信息。

39.计量器组件10包括一对歧管150和150'、具有凸缘颈部110和110'的凸缘103和103'、一对平行导管130和130'、驱动器180、电阻式温度检测器(rtd)190和一对拾取传感器170l和170r。导管130和130'具有两个基本上直的入口支管131、131'和出口支管134、134',它们在导管安装块120和120'处朝向彼此会聚。导管130、130'在沿着它们的长度的两个对

称位置处弯曲并且在它们的整个长度上基本上平行。支撑杆140和140'用于限定每个导管130、130'围绕其振荡的轴线w和w'。导管130、130'的支管131、131'和支管134、134'固定地附接至导管安装块120和导管安装块120',并且这些块又固定地附接至歧管150和150'。这提供了通过计量器组件10的连续的闭合材料路径。

40.当具有孔102和102'的凸缘103和103'经由入口端104和出口端104'连接至运送被测量的处理材料的过程管线(未示出)中时,材料通过凸缘103中的孔口101进入计量器的入口端104,并且通过歧管150被引导至具有表面121的导管安装块120。在歧管150内,材料被分开并通过导管130、130'。在离开导管130、130'时,处理材料在具有表面121'的安装块120'和歧管150'内重新组合成单个流,并且此后被引导至通过具有孔102'的凸缘103'连接至过程管线(未示出)的出口端104'。

41.选择导管130、130'并将其适当地安装至导管安装块120、120',以分别具有关于弯曲轴线w

‑‑

w和w'

‑‑

w'的基本相同的质量分布、惯性矩和杨氏模量。这些弯曲轴线穿过支撑杆140、140'。由于导管的杨氏模量随温度变化,并且该变化影响流量和密度的计算,因此将rtd 190安装至导管130'以连续测量导管130'的温度。导管130'的温度以及因而的针对通过其中的给定电流出现在rtd 190两端的电压由穿过导管130'的材料的温度控制。出现在rtd 190两端的温度相关电压由计量器电子装置20在公知的方法中使用,以补偿由于导管温度的任何变化而引起的导管130、130'的弹性模量的变化。rtd 190通过导线195连接至计量器电子装置20。

42.两个导管130、130'由驱动器180围绕它们各自的弯曲轴线w和弯曲轴线w'沿相反方向驱动,并且处于所谓的流量计的第一异相弯曲模式。该驱动器180可以包括许多公知的布置中的任何一种,例如安装至导管130'的磁体和安装至导管130的反作用线圈,并且交流电通过该反作用线圈以用于振动两个导管130、130'。由计量器电子装置20经由导线185向驱动器180施加合适的驱动信号。

43.计量器电子装置20接收导线195上的rtd温度信号,以及出现在分别承载左传感器信号165l和右传感器信号165r的导线100上的左传感器信号和右传感器信号。计量器电子装置20产生出现在导线185上的到驱动器180的驱动信号并且振动导管130、130'。计量器电子装置20处理左传感器信号和右传感器信号以及rtd信号,以计算通过计量器组件10的材料的质量流率和密度。该信息连同其他信息一起通过计量器电子装置20作为信号施加到路径26上。

44.质量流率测量结果可以根据下式生成:

[0045][0046]

δt项包括操作地导出的(即,测量的)时间延迟值,该时间延迟值包括拾取传感器信号之间存在的时间延迟,例如其中时间延迟是由于与通过振动计5的质量流率相关的科里奥利效应引起的。测量的δt项最终确定流动材料在其流过振动计5时的质量流率。δt0项包括零流量校准常数下的时间延迟。通常在工厂处确定δt0项并且将其编程至振动计5中。即使在流动条件改变的情况下,零流量时的时间延迟δt0项也不会改变。流量校准因数fcf与振动计5的刚度成比例。

[0047]

振动计中的流体中的压力

[0048]

假设在稳定条件下是不可压缩的液体,质量在入口处进入控制体积(例如,管)的

流率等于该质量在出口处离开的流率入口质量流率必须等于出口质量流率的该原理由下面的式[2]示出。从入口移动至出口,质量流率在沿着管的每个点处是守恒的。然而,在入口与出口中间的流动面积可能减少。流动面积的该减少要求流体的速度增加(v

↑

)以保持相同的质量流率并且遵守质量守恒原理。

[0049][0050]

其中:

[0051]

是流体的质量流率;

[0052]

v是平均流体速度;

[0053]

ρ是流体的密度;

[0054]

a是总截面面积;

[0055]

下标1表示入口;

[0056]

下标3表示出口;以及

[0057]

下标2表示入口与出口中间。

[0058]

此外,流动系统中的总压力(total pressure)等于动压(dynamic pressure)和静压(static pressure)两者之和:

[0059]

p

total

=p

static

p

dynamic

。

ꢀꢀꢀ

[3]

[0060]

动压p

dynamic

可以被定义为:

[0061][0062]

其中,项ρ和v在上文中关于式[2]进行了定义。

[0063]

假设稳定、不可压缩、无粘性、无旋流,伯努利方程给出:

[0064][0065]

其中,p是指静压,并且ρgz项说明了由于高程变化(elevation changes)引起的静水压头(hydrostatic head)。更具体地,g是引力常数并且z是高度。压降的粘性部分(viscous portion)可以利用伯努利方程中的单独的损失项来处理。

[0066][0067]

其中:

[0068]

f是摩擦因数;

[0069]

l是管的长度;以及

[0070]

d是管的直径。

[0071]

下面的式[7]是伯努利方程的一个版本,其考虑了与行进通过管相关联的摩擦损失。当流体行进通过管时,流体耗散能量并且压力在给定长度的管上下降。该压力方面的损失是不可恢复的,因为来自流体的能量已经通过摩擦损失被消耗。因此,以下式可以解释该损失:

[0072]

[0073]

该关系可以应用于上面参照式[2]描述的示例性管。当流体从入口移动至入口与出口中间时,存在速度方面的变化以保持质量流率。因此,在保持式[7]中所示的关系时,动压增加,导致静压降低。当流体从入口与出口中间移动至出口时,通过相同的原理,静压恢复。即,从入口与出口中间移动至出口,流动面积增加;因此,流体速度降低,导致动压降低,同时恢复初始静压的一部分。然而,由于不可恢复的粘性损失,出口处的静压将较低。

[0074]

这可以使在入口和出口处的静压大于流体的蒸气压,而在入口与出口中间的静压小于流体的蒸气压。因此,尽管在入口和出口处的静压都大于流体的蒸气压,但是在管中仍然可能出现闪蒸或脱气。此外,可能会将诸如科里奥利计的振动计插入具有与振动计中的一个或多个导管的直径不同的直径的管道中。因此,当在振动计中检测到脱气时,在管道中测量的压力可能不是振动计中的流体的蒸气压。

[0075]

计量器电子装置

‑

驱动增益

[0076]

图2是振动计5的计量器电子装置20的框图。在操作中,振动计5提供可以输出的各种测量值,包括质量流率、体积流率、各个流组分质量流率和体积流率以及总流率的测量值或平均值中的一个或更多个,包括例如各个流组分的体积流量和质量流量两者。

[0077]

振动计5产生振动响应。由计量器电子装置20接收和处理振动响应以生成一个或更多个流体测量值。可以监测、记录、保存、总计和/或输出这些值。计量器电子装置20包括接口201、与接口201通信的处理系统203以及与处理系统203通信的存储系统204。虽然这些部件被示出为不同的块,但是应当理解,计量器电子装置20可以包括集成和/或分立部件的各种组合。

[0078]

接口201被配置成与振动计5的计量器组件10通信。接口201可以被配置成耦接至导线100(参见图1)并且与例如驱动器180、拾取传感器170l和拾取传感器170r以及rtd 190交换信号。接口201还可以被配置成通过通信路径26例如与外部装置进行通信。

[0079]

处理系统203可以包括任何方式的处理系统。处理系统203被配置成检索和执行所存储的例程以操作振动计5。存储系统204可以存储包括流量计例程205、阀控制例程211、驱动增益例程213和蒸气压例程215的例程。存储系统204可以存储测量结果、所接收的值、工作值和其他信息。在一些实施方式中,存储系统存储质量流量(m)221、密度(ρ)225、密度阈值226、粘度(μ)223、温度(t)224、压力209、驱动增益306、驱动增益阈值302、气体夹带阈值244、气体夹带分数248和本领域已知的任何其他变量。例程205、211、213、215可以包括提到的任何信号和本领域已知的那些其他变量。其他测量/处理例程是可以预期的并且在说明书和权利要求的范围内。

[0080]

如可以理解的,可以在存储系统204中存储更多或更少的值。例如,可以在不使用粘度223的情况下确定蒸气压。例如,基于压降或作为流率的函数的函数相关摩擦来估计粘度。然而,粘度223可以用于计算雷诺数(reynolds number),该雷诺数然后可以用于确定摩擦因数。可以使用雷诺数和摩擦因数来确定导管(例如,以上参照图1描述的导管130、130')中的粘性压降。如可以理解的,可以不必使用雷诺数。

[0081]

流量计例程205可以产生和存储流体量和流量测量结果。这些值可以包括基本上瞬时的测量值或可以包括合计的或累加的值。例如,流量计例程205可以生成质量流量测量结果并且将它们存储在例如存储系统204的质量流量221存储装置中。流量计例程205可以

生成密度225测量结果并且将它们存储在例如密度225存储装置中。如先前所讨论的以及如本领域已知的,根据振动响应确定质量流量221值和密度225值。质量流量和其他测量结果可以包括基本上瞬时的值,可以包括样本,可以包括在时间间隔内的平均值,或可以包括在时间间隔内的累加值。时间间隔可以被选择成对应于在其期间检测某些流体状况(例如,仅液体的流体状态,或者可替选地,包括液体和夹带气体的流体状态)的时间块。另外,其他质量流量和体积流量以及相关的量也是可以预期的并且在说明书和权利要求的范围内。

[0082]

驱动增益阈值302可以用于区分流动、无流动、单相/双相边界(其中发生流体相变)和气体夹带/混相流的时间段。类似地,应用于密度读数225的密度阈值226也可以单独地或与驱动增益306一起用于区分气体夹带/混相流。驱动增益306可以用作振动计5的导管振动对不同密度的流体(例如,液相和气相)的存在的灵敏度的度量,例如但不限于此。

[0083]

如本文中所使用的,术语驱动增益是指将流管驱动至指定幅度所需的功率量的量度,不过可以使用任何合适的定义。例如,在一些实施方式中,术语驱动增益可以指驱动电流、拾取电压或指示以特定幅度驱动流动导管130、130'所需的功率量的任何测量或导出的信号。可以使用驱动增益来通过利用驱动增益的特性(例如,诸如噪声水平、信号的标准偏差、与阻尼相关的测量以及本领域中已知的用于检测混相流的任何其他方法)来检测多相流。可以在拾取传感器170l和拾取传感器170r之间比较这些度量以检测混相流。

[0084]

检测流体的相变

[0085]

图3示出了说明驱动增益与气液比之间的关系的曲线图300,该关系可以用于使用蒸气压计因数来确定蒸气压。如图3中所示,曲线图300包括平均空隙率轴310和驱动增益轴320。平均空隙率轴310和驱动增益轴320以百分比递增,不过可以使用任何合适的单位和/或比率。

[0086]

曲线图300包括曲线330,该曲线330是针对各种流率的、驱动增益与气液比之间的关系。如图所示,气液比是曲线330的平均空隙率值,不过可以使用任何合适的气液比(例如,气体体积分数(“gvf”)或气体夹带分数),并且气液比可以基于体积、截面面积等。如可以理解的,尽管与不同的流率相关联,但是曲线330是类似的。还示出了在大约0.20%平均空隙率处与曲线330相交的驱动增益阈值线340,该大约0.20%平均空隙率可以是对应于40%驱动增益的参考平均空隙率330a。还示出了大约为10%的真实蒸气压驱动增益332。真实蒸气压驱动增益332对应于计量器组件中的如下流体:该流体具有发生流体相变时的静压并且具有零的气液比。

[0087]

如可以看到的,曲线330在从0.00%至大约0.60%的平均空隙率的范围内从大约10%的驱动增益变化至大约100%的驱动增益。如可以理解的,平均空隙率的相对小的变化产生驱动增益的显著变化。该相对小的变化可以确保可以利用驱动增益准确地检测蒸气形成的开始。

[0088]

虽然40%的驱动增益被显示为对应于0.20%的平均空隙率,但是该对应关系可能是特定于处理的。例如,40%的驱动增益可以对应于其他处理流体和条件中的其他平均空隙率。不同的流体会具有不同的蒸气压,并且因此针对流体的蒸气形成的开始会在不同的流率下发生。即,具有相对低的蒸气压的流体将在较高流率下蒸发,而具有相对高的蒸气压的流体可能在较低流率下蒸发。

[0089]

如还可以理解的,驱动增益阈值线340可以在替选的/其他的驱动增益处。然而,使

驱动增益处于40%以消除夹带/混相流的错误检测同时还确保正确地检测到蒸气形成的开始可能是有益的。

[0090]

此外,曲线330使用驱动增益,但是可以使用其他信号,例如所测量的密度等。所测量的密度可能由于流体中空隙的存在而增加或减少。例如,由于声速效应,所测量的密度可能由于相对高频振动计中的空隙而反直觉地增加。在相对低频的计量器中,所测量的密度可能由于空隙的密度小于流体的密度而降低。这些信号和其他信号可以单独使用或组合使用以检测计量器组件中蒸气的存在。

[0091]

如上面所讨论的,0.20%平均空隙率值可以是对应于40%驱动增益值的参考平均空隙率330a,该40%驱动增益值可以是驱动增益阈值线340与驱动增益轴320相交的位置。因此,当针对计量器组件(例如,上面所描述的计量器组件10)中的流体所测量的驱动增益在40%处时,则流体的平均空隙率可以为大约0.20%。大约0.20%的空隙率可以对应于由于流体中存在的气体而产生的流体的压力。例如,大约0.20%的空隙率可以对应于例如静压值。

[0092]

由于先前确定的驱动增益或其他信号(例如,密度)与参考平均空隙率330a(其可以是参考气液比)之间的关系,蒸气压值可以与蒸气压计因数相关联。例如,可以在增加或减少静压时振动计量器组件,直到检测到流体相变。然后可以根据静压确定蒸气压值,如将在下面参照图4更详细地描述的。所确定的蒸气压值可以对应于例如驱动增益阈值线340处的静压。该所确定的蒸气压值可以通过蒸气压计因数来调节,以对应于真实蒸气压驱动增益332,该真实蒸气压驱动增益332是发生相变或遇到单相/双相边界的地方。因此,虽然可以在与流体的真实蒸气压不同的静压下检测流体中气体的存在,但是仍然可以确定真实蒸气压值。

[0093]

使用参考平均空隙率330a作为示例,可以降低计量器组件中的静压,直到驱动增益达到40%,从而指示计量器组件中的流体具有0.20%的平均空隙率。诸如上面所描述的处理系统203的处理系统可以确定流体在例如成比例地高于对应于40%驱动增益的静压的静压下开始蒸发。例如,真实蒸气压值可能与大约10%的驱动增益相关联。如可以理解的,由于在计算静压中涉及的不确定性(例如,来自压力传感器的误差、流率测量误差等),真实蒸气压可能成比例地低于与40%驱动增益相关联的所计算的静压。真实蒸气压对应于其中发生流体相变但是气液比为零的流体的静压。

[0094]

因此,所测量的驱动增益可以用于检测气体,但仍然可以产生高度准确的真实蒸气压值。更具体地,在脱气首次发生的瞬间,由于存在一些微小气泡,驱动增益可能不会增加超过用于检测的驱动增益阈值线340。例如,可以通过泵增加动压,该泵持续增加流率,直到静压下降,使得驱动增益通过驱动增益阈值线340。根据应用,该计算的静压(例如,未校正的蒸气压)可以通过蒸气压计因数(例如,1psi)来校正(例如,调整

‑

减少或增加),以解决检测流体相变中的延迟。即,可以确定蒸气压计因数并且根据驱动增益将其应用于未校正的蒸气压测量,以解决检测到气体时的驱动增益与真实蒸气压之中的差异,以检测微量气体。

[0095]

参照图3,通过示例,40%的测量驱动增益可以对应于计量器组件中的流体的静压,该静压例如比对应于与真实蒸气压相关联的驱动增益的静压小1psi。因此,振动计5或计量器电子装置20或任何合适的电子装置可以确定蒸气压计因数为1psi,并且将该值和与

40%驱动增益相关联的静压相加。结果,振动计5可以准确地检测流体的相变,并且因此还使用驱动增益准确地确定流体的蒸气压。

[0096]

然而,可以采用不使用驱动增益的检测相变的其他方法。例如,可以通过声学测量、基于x射线的测量、光学测量等来检测相变。此外,可以考虑以上实现方式的组合。例如,在回路中垂直延伸的旁路管线利用垂直分布的声学和/或光学测量来确定气体首次脱气的位置。该高度然后将提供所需的输入以计算振动计5中的流体的蒸气压,如下所述。

[0097]

振动计中的压降

[0098]

图4示出了说明可以如何使用振动计中的流体的静压来确定蒸气压的曲线图400。如图4中所示,曲线图400包括位置轴410和静压轴420。位置轴410没有以任何特定的长度单位示出,但是可以以英寸为单位,不过可以使用任何合适的单位。静压轴420以磅每平方英寸(psi)为单位,不过可以使用任何合适的单位。位置轴410的范围从振动计的入口(“in”)至出口(“out”)。

[0099]

因此,从in至out的位置可以对应于例如图1中所示的计量器组件10中的流体。在该示例中,从in至大约a的区域可以对应于计量器组件10在凸缘103至导管安装块120之间的部分。从大约a至大约g的区域可以对应于在安装块120、120'之间的导管130、130'。从g至out的区域可以对应于计量器组件10从安装块120'至凸缘103'的部分。因此,计量器组件10中的流体(例如,在范围从in至out的位置中)可以不包括例如计量器组件10插入其中的管道中的流体。计量器组件10中的流体可以是导管130、130'中的流体。

[0100]

曲线图400还包括零动压曲线430和动压变化曲线440。零动压曲线430示出动压没有变化——假设压力从振动计的入口至出口线性降低。动压变化曲线440可以表示插入管道中的振动计中的实际压力,其中振动计的一个或多个导管的直径小于管道的直径。图1中示出了示例性振动计5,不过可以使用任何合适的振动计。因此,计量器组件(例如,上面所描述的计量器组件10)中的流体可能由于动压的增加而具有减小的静压。还示出了表示振动计中的流体的蒸气压的蒸气压线450。

[0101]

动压变化曲线440包括静压下降段440a、粘性损失段440b和静压增加段440c。动压变化曲线440还包括最小静压440d。静压下降段440a可能是由于流体速度的增加导致振动计的该段的动压的相应增加。粘性损失段440b可以对应于振动计中的一个或多个导管的恒定直径部分。因此,粘性损失段440b可能不反映流体速度的增加,并且因此可能不反映动压的增加。静压增加段440c可能是由于流体速度的降低,并且因此,可以恢复在静压下降段440a期间的静压降低。静压下降段440a和静压增加段440c可以是计量器组件中的静压变化。

[0102]

动压变化曲线440的位于蒸气压线450下方的部分(其包括最小静压440d)可以对应于在计量器组件(例如,上面所描述的计量器组件10)中的流体中发生流体相变的位置(例如,从大约位置e至稍微在位置g之后)。如图4中可见,最小静压440d低于蒸气压线450。这表明动压变化曲线440可以通过增加计量器组件中的流体的静压而向上移动。然而,如果将静压增加大约5psi以将动压变化曲线440向上移动直到最小静压440d位于蒸气压线450上,则可以检测到流体相变。由于静压增加,计量器组件中的流体中的气体或蒸气可能变成液体。相反,如果动压变化曲线440高于蒸气压线450并且计量器组件中的流体的静压降低直到最小静压440d位于蒸气压线上,则流体相变可以是流体中气体或蒸气的形成。

[0103]

如在图4中可见,粘性损失段440b从位置a处大约68psi的静压降低至位置g处大约55psi的静压。如可以理解的,位置g处大约55psi的静压小于大约58psi的蒸气压线450。因此,即使入口和出口处的静压大于蒸气压线450,振动计中的流体也仍然可能闪蒸或脱气。

[0104]

因此,入口和出口处的静压不直接对应于流体的蒸气压。也就是说,流体的蒸气压不可以直接根据管道中或计量器组件外部的流体的静压确定。可以通过例如使用入口和出口处的压力测量并且输入振动计5的尺寸(例如,导管130、130'的直径和长度),来准确地确定计量器组件10中的静压,或者更具体地导管130、130'中的静压。然而,为了准确地确定蒸气压,可能需要引起振动计5中的流体的相变,该流体的相变可以是通过改变振动计5中的流体的静压引起的。

[0105]

改变流体的静压

[0106]

图5示出了用于确定流体的蒸气压的系统500。如图5中所示,系统500是包括耦接至管道501的旁路入口和旁路出口的旁路。系统500包括与振动计5(示出为科里奥利计)的出口和旁路出口流体连通的泵510。入口压力传感器520与振动计5的入口和旁路入口流体连通。出口压力传感器530布置在振动计5的出口与泵510之间,并且被配置成测量振动计5的出口处的流体的静压。流量控制装置540(其被示出为阀)布置在旁路入口与入口压力传感器520之间。

[0107]

泵510可以是例如能够增加振动计5中的流体的速度的任何合适的泵。泵510可以例如包括变频驱动器。变频驱动器可以使得泵510能够控制系统500中的流体的流体速度。例如,变频驱动器可以增加通过振动计5的流体的流体速度,不过可以通过任何合适的泵来增加流体速度。通过增加流体速度,泵510可以通过增加流体速度来增加振动计5中的流体的动压。

[0108]

因此,振动计5中的流体的静压可能降低。通过说明,参照图4,泵510可以使动压变化曲线440向下移动。因此,虽然未在图4中示出,但是如果动压变化曲线440高于蒸气压线450,则泵510可以通过使动压变化曲线440向下移动来引起闪蒸或脱气。类似地,通过将动压变化曲线440向上移动至蒸气压线450或高于蒸气压线450,流体中的气体或蒸气可以变成液体。

[0109]

入口压力传感器520和出口压力传感器530可以是被配置成测量流体的任何压力的任何合适的压力传感器。例如,入口压力传感器520和出口压力传感器530可以测量系统500中的流体的静压。另外地或可替选地,入口压力传感器520和出口压力传感器530可以测量系统500中的流体的总压。在一个示例中,流体的动压可以通过根据上面的式[3]获取系统500中的流体的总压与静压之间的差来确定。例如,入口压力传感器520可以测量接近振动计5的入口或在振动计5的入口处的流体的总压和静压。入口压力传感器520和/或振动计5中的计量器电子装置20可以确定振动计5的入口处的动压。

[0110]

当流量控制装置540的位置从部分关闭位置移动至完全打开位置时,流量控制装置540可以增加系统500中的流体的流体速度。例如,通过减少振动计5的入口处的系统500的流量限制,流体的速度可以根据上面的式[2]增加。这可以将动压变化曲线440向下移动以引起闪蒸或脱气。相反,流量控制装置540可以降低系统500中的流体的流体速度,从而使动压变化曲线440向上移动,从而使气体或蒸气凝结。

[0111]

当流量控制装置540打开时,流体速度将增加,但振动计5入口处的静压也将增加,

反之亦然。流量控制装置540与泵510的组合可以通过部分关闭流量控制装置540(例如,限制流量并且降低流量控制装置540的下游的压力)并增加泵速(例如,增加流率)来获得期望的较低静压和较高速度来提供优选的处理条件。

[0112]

虽然振动计5中的流体的静压,或者更具体地,振动计5中的计量器组件10中的流体的静压可以通过使用泵510或流量控制装置540或上面所描述的两者的组合来改变,但是可以使用改变静压的其他方法。例如,可以改变振动计5的高度z。为了降低振动计5中的流体的静压,可以增加高度z。为了增加振动计5中的流体的静压,可以减小高度z。振动计5的高度z可以通过任何合适的装置来改变,例如振动计5与管道501之间的电动升降机以及例如振动计5、流量控制装置540与泵510之间的波纹管。可以使用其他装置以及各种装置(例如,泵510、流量控制装置540和/或电动升降机)的组合。

[0113]

例如,如果通过旁路的流率足够,则可以不一定使用泵。可以仅使用流量控制装置540。流量控制装置540可以安装在其他位置,例如振动计5的下游。可替选地,例如在使用泵510和/或电动升降机的情况下,可以不使用流量控制装置540。在另一替选示例中,计量器可以安装在主线路中而不是旁路中。另外地或可替选地,可以仅使用单个压力传感器。例如,可以仅使用出口压力传感器530。入口压力传感器520和/或出口压力传感器530可以位于替选位置处。出口压力传感器530及其位置可能是有益的,因为一旦计量器组件10中的流体处于蒸气压下,出口压力传感器530的位置处的静压就可以相对于流体速度基本稳定。即,流体速度的任何附加增加可能都不会引起由出口压力传感器530测量的静压的显著降低。

[0114]

真实蒸气压和雷德(reid)蒸气压

[0115]

如上面所讨论的,基于科里奥利计的系统可以提供0:1的气液比下的真实蒸气压,这对于工程计算可能是更有用的参数。此外,基于科里奥利的系统可以测量可能仍然含有具有低蒸气压的组分(“轻馏分”)的“活样品”。在与使用“死样品”进行测量的方法进行比较时,这可能是潜在的益处,在该“死样品”中轻馏分在采样期间会蒸发和损失。此外,可以实现消除运输充满用于实验室分析的蒸气的样品容器的需要的安全益处。

[0116]

至于其他蒸气压测量,计量器电子装置20可以被配置成使用其他相关性来反算4:1或一些其他v/l比率下的雷德蒸气压。例如,为了从汽油的真实蒸气压测量获得雷德蒸气压,可以使用下式:

[0117]

a=a1‑

a2ln(tvp)

ꢀꢀꢀ

[8]

[0118]

b=b1‑

b2ln(tvp)

ꢀꢀꢀ

[9]

[0119][0120]

类似地,为了从原油的真实蒸气压测量获得雷德蒸气压,可以使用下式:

[0121]

a=a1‑

a2ln(tvp)

‑

a3(t c)

ꢀꢀꢀ

[11]

[0122]

b=b1‑

b2ln(tvp)

‑

b3[ln(tvp)]2ꢀꢀꢀ

[12]

[0123][0124]

其中:

[0125]

t是温度(℃);

[0126]

tvp是真实蒸气压(kpa);

[0127]

rvp是雷德蒸气压(kpa);并且

[0128]

a1、a2、a3、b1、b2、b3和c是用于在雷德蒸气压与真实蒸气压之间转换的参数,并且取决于流体的组成。

[0129]

通过示例,转换参数a1、a2、a3、b1、b2、b3和c可以具有以下值(对于国际单位制(si)单位):

[0130]

参数汽油原油a19.467416.62a2

‑

0.94450.9875b15211.05339b216.014675.7c459.67273.15

[0131]

在原油的铁路运输中可以看到在接近于零的气液比下测量蒸气压的益处的示例。大多数蒸气压测试方法要求4∶1的气液比和37.8℃的测量温度。然而,原油可以在80℃和接近于0∶1的气液比下运输。在这些条件下,轻馏分甚至在“死”原油中也可能开始蒸发并且产生具有指数压力增加的气体混合物。如果在4∶1的气液比和37.8℃的温度下测量蒸气压,则可能无法预见该点。对于安全计算,在处理温度和接近于0∶1的气液比下测量管道中输送的蒸气压可能是重要的,这可以使用与图6的描述一致的方法来实现,下面描述了其中的示例性方法。

[0132]

使用蒸气压计因数

[0133]

图6示出了使用蒸气压计因数确定蒸气压的方法600。如图6中所示,方法600以步骤610开始,其向具有流体的计量器组件提供驱动信号。由方法600使用的计量器组件可以是上面所描述的计量器组件10,不过可以使用任何合适的计量器组件。在步骤620中,测量提供至计量器组件的驱动信号的驱动增益。在步骤630中,基于先前确定的驱动增益与参考气液比之间的关系来确定流体的蒸气压。

[0134]

方法600可以包括附加步骤。例如,可以在测量驱动增益时确定静压。例如,可以在测量驱动增益的同时确定静压。如上面参照图3所描述的,所测量的驱动增益可以与用于检测相变的驱动增益阈值(例如,驱动增益阈值线340)相关联。当在驱动增益阈值处测量到驱动增益时,方法600还可以确定计量器组件中的流体的静压。因此,所测量的静压可以是未校正的蒸气压。可以使用蒸气压计因数来调整该未校正的蒸气压,以确定真实蒸气压。

[0135]

在步骤610中,驱动信号可以由上面所描述的计量器电子装置20提供,不过可以使用任何合适的电子装置。流体可以具有或可以不具有气体或蒸气,例如夹带气体、气泡、段塞流等。流体的速度可以由于例如与振动计5一致的泵而变化,不过可以使用任何合适的配置。通过改变计量器组件中的流体的速度,计量器组件中的流体的静压可以增加或降低。例如,增加流体的速度可以降低计量器组件中的流体的静压。

[0136]

先前确定的驱动增益与参考气液比之间的关系可以是直接关系或间接关系。例如,直接的先前确定的驱动增益和参考气液比之间的关系可以是在一定范围内使驱动增益与气液比相关的线性关系。该范围可以是从与真实蒸气压相关联的驱动增益至100%的驱动增益。在示例中,与真实蒸气压相关联的驱动增益可以是大约10%,不过可以使用任何合

适的值。

[0137]

在示例性间接关系中,参考气液比可以与被减去蒸气压计因数的静压相关联。因此,蒸气压计因数还可以与与未校正的蒸气压相关联的驱动增益阈值相关联。因此,气液比的值可能不一定被用于计算蒸气压,例如真实蒸气压,但是先前确定的驱动增益与气液比之间的关系仍然可以是用于确定蒸气压的基础。

[0138]

图7示出了确定用于确定蒸气压的蒸气压计因数的方法700。如图7中所示,在步骤710中,方法700确定计量器组件中的流体的静压。在步骤720中,方法700确定流体的静压与真实蒸气压之间的差。

[0139]

方法700还可以包括向计量器组件提供信号,测量提供至计量器组件的驱动信号的驱动增益,和/或将计量器组件中的流体的静压与驱动增益相关联。另外地或可替选地,方法700可以包括将用于检测流体中的相变的驱动增益阈值与所测量的驱动增益相关联,并且差与驱动增益阈值相关联。

[0140]

以上描述了振动计5,特别是计量器电子装置20,以及使用蒸气压计因数确定蒸气压的方法600。通过使用蒸气压计因数,可以考虑阈值,例如驱动增益阈值线340。更具体地,与驱动增益阈值线340相关联的蒸气压值可以通过蒸气压计因数来校正,以获得真实蒸气压值。真实蒸气压值可以对应于流体中发生相变但流体中没有蒸气的情况。因此,所确定的蒸气压可以更准确。结果,因为由振动计5和计量器电子装置20提供的值更准确,所以振动计5和计量器电子装置20的操作得到改进。在蒸气压测量的技术领域中更准确的测量可以改进其他技术领域,例如流体过程控制等。

[0141]

以上实施方式的详细描述不是由发明人预期的在本说明书的范围内的所有实施方式的详尽描述。实际上,本领域技术人员将认识到,上述实施方式的某些元素可以以各种方式组合或消除以产生其他实施方式,并且这些其他实施方式落入本说明书的范围和教导内。对于本领域普通技术人员还将明显的是,在本说明书的范围和教导内,上述实施方式可以被全部或部分地组合以产生另外的实施方式。

[0142]

因此,虽然出于说明的目的在本文中描述了特定实施方式,但是如相关领域的技术人员将认识到的,在本说明书的范围内各种等效修改是可能的。本文中提供的教导可以应用于使用蒸气压计因数确定蒸气压的其他方法,而不仅仅应用于上面所描述的以及附图中所示的实施方式。因此,上面所描述的实施方式的范围应当由所附权利要求确定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。