1.本发明涉及换热器技术领域,具体指一种全热交换芯体。

背景技术:

2.引入新风是改善室内空气品质的一种常用方法,但是新风的引入会给室内带来额外的热湿负荷,造成空调能耗增大,所以一般会采用室内排风和新风全热交换的形式来回收部分热和湿,以此来实现节能的效果。

3.全热交换器是实现室内排风和室外新风全热交换的装置,目前常见的全热交换器结构由新风风机、排风风机、全热交换芯体和新风排风流道等组成。新风风机和排风风机均采用离心风机,全热交换芯体由多层全热交换膜堆叠间隔构成新风和排风流道,整体形式为长方体或六面体。例如,申请号为201920524882.x的中国专利《一种新风净化机》中,就采用了类似的全热交换芯体。

4.然而,目前的全热交换芯体体积非常庞大,占据了新风机大量的空间,导致新风机体积较大、无法做小;并且,风经由风机吹出来到进入全热交换器芯体存在一定距离,流道存在多个拐角,会产生能量损耗,且全热交换芯体中空气分布不均匀,导致全热交换效率受影响。

技术实现要素:

5.本发明所要解决的技术问题是针对现有技术的现状,提供一种能分隔出新风流道及排风流道并经该流道换热从而缩小体积、提高换热效率的全热交换芯体。

6.本发明解决上述技术问题所采用的技术方案为:

7.一种全热交换芯体,所述全热交换芯体成形为圆环状,具有多个沿全热交换芯体轴向贯穿的第一通风孔及多个沿全热交换芯体径向贯穿的第二通风孔,多个所述第一通风孔共同构成供室内风排至室外的排风流道,多个所述第二通风孔共同构成供室外新风输往室内的新风流道。

8.在上述方案中,所述全热交换芯体包括前后间隔布置的前挡圈及后挡圈,所述前挡圈与后挡圈之间设置有多个在二者周向上间隔布置的换热体,相邻两换热体之间的间隙构成所述的第一通风孔,所述第二通风孔开设于换热体上。本发明利用换热体本身分隔出排风流道与新风流道,且由于排风流道沿轴向贯穿、新风流道沿径向贯穿,二者相互交错,有利于提高空间利用率以及换热效果。

9.优选地,所述全热交换芯体的中部开口形成新风进口,该开口中能转动地设置有用于将新风经新风流道甩出的离心叶轮。

10.优选地,所述换热体的横截面为弧形结构,且弧形的换热体自内端向外端沿离心叶轮的转动方向倾斜布置。该结构使新风流道进风口的气流方向与离心叶轮输出的流体方向之间的夹角减小,以降低进风的气流阻力,最优情况下,新风流道进风口的气流方向与离心叶轮输出的流体方向之间的夹角为0;排风流道、新风流道宽度为1.5~5.0mm,优选1.5~

2.5mm,使得气流在流道内有较大的换热系数的同时阻力也不至于太大。

11.为了便于装配,所述前挡圈包括第一挡圈及间隔套置在第一挡圈外围的第二挡圈,所述后挡圈包括对应第一挡圈的第三挡圈以及对应第二挡圈的第四挡圈,所述换热体的内端约束在第一挡圈、第三挡圈上,所述换热体的外端约束在第二挡圈、第四挡圈上。

12.优选地,所述换热体包括第一侧板、第二侧板及围板,所述第一侧板与第二侧板间隔布置且二者的长度和前挡圈与后挡圈之间的间距相匹配,所述围板设于第一侧板与第二侧板的端部边缘之间,所述第一侧板、第二侧板、围板共同围合成所述的第二通风孔。优选地,所述第一侧板的外端向外延伸形成第一挡板,所述第二侧板的内端向外延伸形成第二挡板,该第二挡板与第一挡板的延伸方向相反,装配完毕状态下,相邻布置的两个换热体之间,第一个换热体外端的第一挡板抵靠在第二个换热体的第二侧板上,第二个换热体内端的第二挡板抵靠在第一个换热体的第一侧板上,第一个换热体的第一侧板、第一个换热体的第一挡板、第二个换热体的第二侧板、第二个换热体的第二挡板共同围合成所述的第一通风孔。上述结构通过换热体本身围合出排风流道与新风流道,且排风流道与新风流道相互交错,有利于提高空间利用率以及换热效果。

13.为了便于装配,所述前挡圈上开有供第一挡板、第二挡板的前端插置其中的第一插接口,所述后挡圈上开有供第一挡板、第二挡板的后端插置其中的第二插接口,装配完毕状态下,各所述第一挡板共同围合成全热交换芯体的外侧壁、各所述第二挡板共同围合成全热交换芯体的内侧壁。

14.为了提高装配稳定性,所述第一插接口、第二插接口的内外边缘处分别设置有朝向第一挡板/第二挡板端部延伸且将该端部夹持其中的凸块。

15.在本发明中,所述第一侧板与第二侧板上均设置有全热交换膜。

16.与现有技术相比,本发明的优点在于:本发明将全热交换芯体设置为圆环状,利用该圆环状结构分隔处沿轴向贯通的排风流道、沿径向贯通的新风流道,最大限度的利用了全热交换芯体上的空间,且能同时实现换热的排风流道与新风流道的排布方式决定了二者交互交错,有利于提高换热效率。

附图说明

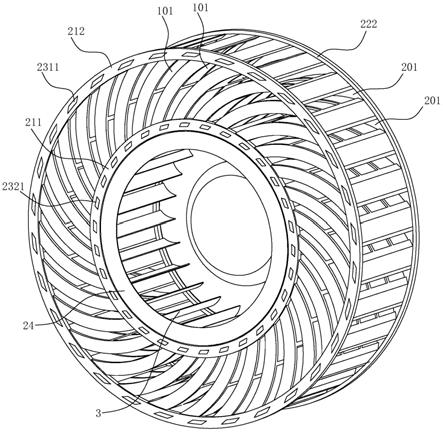

17.图1为本发明实施1中全热交换芯体的结构示意图;

18.图2为图1中隐藏离心叶轮的示意图;

19.图3为图2的分解图;

20.图4为本发明实施例1中换热体的结构示意图;

21.图5为图4另一角度的示意图;

22.图6为本发明实施例1中换热体与前挡圈、后挡圈装配图;

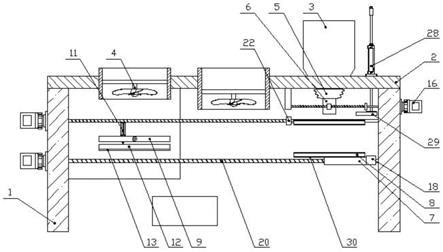

23.图7为本发明实施例1中换热器的结构示意图;

24.图8为本发明实施例2中全热交换芯体的第一种替换结构图;

25.图9为本发明实施例2中全热交换芯体的第二种替换结构图;

26.图10为本发明实施例2中全热交换芯体的第三种替换结构图。

具体实施方式

27.以下结合附图实施例对本发明作进一步详细描述。

28.实施例1:

29.如图1~6所示,本实施例的全热交换芯体2可用于新风机、空调等电器中,用于实现换热。

30.本实施例的全热交换芯体2成形为圆环状,具有多个沿全热交换芯体2轴向贯穿的第一通风孔101及多个沿全热交换芯体2径向贯穿的第二通风孔201,多个第一通风孔101共同构成供室内风排至室外的排风流道10,多个第二通风孔201共同构成供室外新风输往室内的新风流道20。

31.具体的,全热交换芯体2包括前后间隔布置的前挡圈21及后挡圈22,前挡圈21与后挡圈22之间设置有多个在二者周向上间隔布置的换热体23,相邻两换热体23之间的间隙构成第一通风孔101,第二通风孔201开设于换热体23上。利用换热体23本身分隔出排风流道10与新风流道20,且由于排风流道10沿轴向贯穿、新风流道20沿径向贯穿,二者相互交错,有利于提高空间利用率以及换热效果。

32.全热交换芯体2的中部开口形成新风进口24,该开口中能转动地设置有用于将新风经新风流道20甩出的离心叶轮3。

33.换热体23的横截面为弧形结构,且弧形的换热体23自内端向外端沿离心叶轮3的转动方向倾斜布置。该结构使新风流道20进风口的气流方向与离心叶轮3输出的流体方向之间的夹角减小,以降低进风的气流阻力,最优情况下,新风流道20进风口的气流方向与离心叶轮输出的流体方向之间的夹角为0;排风流道、新风流道宽度为1.5~5.0mm,优选1.5~2.5mm,使得气流在流道内有较大的换热系数的同时阻力也不至于太大。

34.为了便于装配,前挡圈21包括第一挡圈211及间隔套置在第一挡圈211外围的第二挡圈212,后挡圈22包括对应第一挡圈211的第三挡圈221以及对应第二挡圈212的第四挡圈222,换热体23的内端约束在第一挡圈211、第三挡圈221上,换热体23的外端约束在第二挡圈212、第四挡圈222上。

35.如图4、5所示,本实施例的换热体23包括第一侧板231、第二侧板232及围板233,第一侧板231与第二侧板232间隔布置且二者的长度和前挡圈21与后挡圈22之间的间距相匹配,围板233为两块且分别设于第一侧板231与第二侧板232的端部边缘之间,第一侧板231、第二侧板232、围板233共同围合成第二通风孔201。第一侧板231的外端向外延伸形成第一挡板2311,第二侧板232的内端向外延伸形成第二挡板2321,该第二挡板2321与第一挡板2311的延伸方向相反。如图6所示,装配完毕状态下,相邻布置的两个换热体23之间,第一个换热体23a外端的第一挡板2311抵靠在第二个换热体23b的第二侧板232上,第二个换热体23b内端的第二挡板2321抵靠在第一个换热体23a的第一侧板231上,第一个换热体23a的第一侧板231、第一个换热体23a的第一挡板2311、第二个换热体23b的第二侧板232、第二个换热体23b的第二挡板2321共同围合成第一通风孔101。上述结构通过换热体23本身围合出排风流道10与新风流道20,且排风流道10与新风流道20相互交错,有利于提高空间利用率以及换热效果。

36.本实施例的第一侧板231、第二侧板232为镂空的支架结构,第一侧板231与第二侧板232上均覆盖有全热交换膜,用于实现换热。

37.前挡圈21(第一挡圈211、第二挡圈212)上开有供第一挡板2311、第二挡板2321的前端插置其中的第一插接口213,后挡圈22(第三挡圈221、第四挡圈222)上开有供第一挡板2311、第二挡板2321的后端插置其中的第二插接口223,装配完毕状态下,各第一挡板2311共同围合成全热交换芯体2的外侧壁、各第二挡板2321共同围合成全热交换芯体2的内侧壁。为了提高装配稳定性,第一插接口213的内外边缘处分别设置有朝向第一挡板2311/第二挡板2321端部延伸且将该端部夹持其中的凸块214,第二插接口223的内外边缘处分别设置有朝向第一挡板2311/第二挡板2321端部延伸且将该端部夹持其中的凸块224。

38.装配时,将各换热体23的第一挡板2311、第二挡板2321前端插置在相应的第一插接口213中,将各换热体23的第一挡板2311、第二挡板2321后端插置在相应的第二插接口223中即可。

39.当用于新风机中时,如图7所示,新风机的换热器包括蜗壳1、全热交换芯体2、第一风机4、第二风机5。蜗壳1具有前后间隔布置的前盖板11、后盖板12以及围合在前盖板11边缘与后盖板12边缘之间的围板13,前盖板11上开有第一通风口111,相应的,后盖板12上开有第二通风口121,蜗壳1顶部具有新风出口14。全热交换芯体2设于蜗壳1中且对应第一通风口111、第二通风口121布置,排风流道10对应第二通风口121、第一通风口111布置。第一风机4(具有轴流叶轮)设于后盖板12的后侧,用于使室内风经第二通风口121、排风流道10、第一通风口111排至室外。第二风机5(具有离心叶轮3)设于蜗壳1中,用于使室外新风经第一通风口111、新风进口24、新风流道20、蜗壳1、新风出口14进入室内。本实施例应用有上述换热器的新风机包括壳体,壳体挂置在墙体上,换热器设于壳体中,壳体第一侧壁上开有连接新风管道的开口,该开口对应换热器的第一通风口布置,壳体第二侧壁上开有对应第二通风口的室内风进口,壳体顶壁上开有对应新风出口的出气口。

40.本实施例将全热交换芯体2与风机集成在一起,通过全热交换芯体2分隔出室内风道10与新风风道20,从而减小了整体体积,大大缩短了风的交换行程,有利于提高风的流畅度及换热效率。

41.实施例2:

42.本实施例与实施例1区别在于:

43.本实施例的第一通风孔101还可以有多种形式,例如:如图8所示,为沿径向自内向外延伸且宽度逐渐增大的结构;如图9所示,为沿径向自内向外宽度逐渐增大并在周向上具有一定螺旋度的结构;如图10所示,由图8与图9中两种形式的孔形间隔布置的结构。

44.在本发明的说明书及权利要求书中使用了表示方向的术语,诸如“前”、“后”、“上”、“下”、“左”、“右”、“侧”、“顶”、“底”等,用来描述本发明的各种示例结构部分和元件,但是在此使用这些术语只是为了方便说明的目的,是基于附图中显示的示例方位而确定的。由于本发明所公开的实施例可以按照不同的方向设置,所以这些表示方向的术语只是作为说明而不应视作为限制,比如“上”、“下”并不一定被限定为与重力方向相反或一致的方向。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。