1.本发明属于工业尾气脱硫技术领域,尤其涉及一种工业尾气深度脱硫剂的制备方法。

背景技术:

2.垃圾焚烧、建材、玻璃、陶瓷等工业生产中,往往向大气排放大量的so2,这些so2一方面可视为宝贵的化工原料,另一方面又会加剧大气污染、酸雨,严格控制工业尾气中so2排放对于行业发展和环境保护具有重大意义。

3.在逐渐成熟的干法脱硫中,氢氧化钙作为一种常见的脱硫剂,被广泛应用于工业尾气脱硫行业,其性能的优劣直接影响脱硫效果。工业上ca(oh)2制备方法主要包括石灰消化法、扩散法、氯化钙加碱沉淀法等,但这些方法制备的氢氧化钙比表面积有限,用于工业尾气深度脱硫时存在利用率低、效果差的问题,不能满足市场需求。另外,由于工业尾气脱硫工况温度普遍较高,脱硫产物caso3、caso4在1000℃以上时开始分解,重新产生含硫污染物,影响脱硫效果。因此,只有在工艺技术上寻求突破,开发一种比表面积大、适用于高温生产环境、脱硫效率高的工业尾气深度脱硫剂,才能实现整个行业的健康发展。

4.电石渣是一种工业产生的固体废物,是电石水解获取乙炔气体后得到的以ca(oh)2为主要成分的废渣,ca(oh)2含量在50~60%。乙炔的制备有干法和湿法两种方式,其中干法工艺是将水加入到电石中,生产的ca(oh)2废渣(含水量≤8%)以粉末状从反应器排出。干法制乙炔具有水耗量低、电石渣综合利用成本低的优点,逐步成为乙炔生产的主流工艺,其生产产生的干电石渣的资源化利用也成为行业发展的研究热点。目前,我国每年的电石产量有数千万吨,每吨电石产生大约1.2吨干电石渣,干电石渣长期堆积不仅占用土地资源,而且对土壤和水体有严重的侵蚀作用,相对我国庞大的电石渣产生量,其综合处理处置技术有限。

技术实现要素:

5.针对现有工业尾气脱硫剂生产技术的不足,为了有效利用乙炔生产过程产生的废物,本发明提供了一种工业尾气深度脱硫剂的制备方法,该方法以干电石渣为原料,并掺杂改性剂,制备的脱硫剂具有多孔、高活性、分散性好、比表面积高的优点,而且可在1000~1800℃环境中实现工业尾气稳定深度脱硫,对于行业发展和环境保护具有重大意义。

6.本发明的技术方案是:

7.本发明的一种工业尾气深度脱硫剂的制备方法,包括以下步骤:

8.1)将干电石渣球磨破碎、过筛,得到电石渣粉末,取电石渣粉末与络合剂溶液充分剪切混合,抽滤、清洗、干燥得到电石渣活性组分;

9.2)将所述电石渣活性组分、改性剂通过立磨粉碎、风选得到工业尾气深度脱硫剂粉末成品;

10.其中,所述络合剂溶液由二乙烯三胺五乙酸五钠0.1~1.2%、柠檬酸1.5~5%、二

乙基三胺五乙酸0.3~2.5%和水93~98%组成;

11.所述改性剂为二氧化铈、氢氧化镁、二氧化钛、硝酸锌、氢氧化钡、氧化镧、硝酸锑、氢氧化锰的至少一种,添加量为所述工业尾气深度脱硫剂总质量的2~40%。

12.作为优选,所述改性剂为二氧化铈、二氧化钛、硝酸锌、氧化镧的混合物,其质量比为1:(0.5~2):(1~3):(0.5~5)。

13.在本发明上述工业尾气深度脱硫剂的制备方法中,步骤1)中所述的取电石渣粉末与络合剂溶液充分剪切混合步骤优选剪切混合时间25~35min,转子转速15~35r/min。

14.本发明还提供了一种由上述制备方法得到的工业尾气深度脱硫剂,该工业尾气深度脱硫剂粉末成品比表面积达34~38m2/g,且在1000~1800℃环境中实现稳定深度脱硫。

15.本发明制备方法及脱硫剂与现有技术相比,其优势在于:

16.(1)本发明制备方法以干电石渣为原料制备工业尾气深度脱硫剂,在获得高性能脱硫剂产品的同时,实现以废治污、废物循环利用;通过使用络合剂溶液络合去除电石渣中的重金属铅、锶和类金属砷等杂质,能有效提高脱硫剂产品纯度和活性;通过改性剂的掺杂可有效提高脱硫剂在1000~1800℃高温生产环境下的稳定性,其调控机理是脱硫剂中的改性剂成分在高温下会形成耐热性玻璃态物质,将脱硫产物包裹,抑制了caso3、caso4高温下分解。制备得到所述该脱硫剂比表面积达34~38m2/g,具有多孔、高活性、高分散性的优点,适用于工业尾气深度脱硫,能满足工业尾气脱硫剂的市场需求。

17.(2)本发明制备工艺简单易行,过程无污染。

附图说明

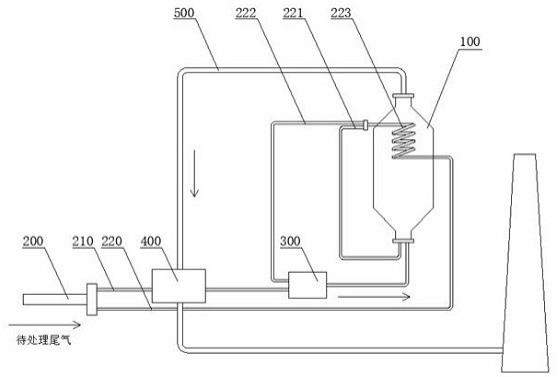

18.图1为本发明的工业尾气深度脱硫剂制备工艺流程图。

具体实施方式

19.下面将结合本发明实施案例,对本发明实施案例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.实施例1

21.将干电石渣在球磨机中充分研磨2h,后过筛处理,得到电石渣粉末;取上述电石渣粉末连续均匀地导入剪切混合机,将由二乙烯三胺五乙酸五钠0.1%、柠檬酸1.5%、二乙基三胺五乙酸0.4%和水98%组成的络合剂溶液作为剪切混合机的快速流动相,在剪切腔中与电石渣粉末充分混合,混合时间25min,转子转速15r/min;反应结束后,将所得混合浆液用1~3μm滤布进行抽滤,然后用水清洗滤泥,反复抽滤、清洗三次,将滤泥在干燥炉中于150℃下干燥24h,得到干燥的电石渣活性组分;

22.按照质量百分比将干燥的电石渣活性组分70%、二氧化铈10%、二氧化钛5%、硝酸锌10%、氧化镧5%混合通过立磨粉碎,风选除去其中比较重的组分,控制风量为11700m3/h得到脱硫剂粉末成品。

23.实施例2

24.将干电石渣在球磨机中充分研磨2h,后过筛处理,得到电石渣粉末;取上述电石渣

粉末连续均匀地导入剪切混合机,将由二乙烯三胺五乙酸五钠1.2%、柠檬酸5%、二乙基三胺五乙酸0.3%和水93.5%组成的络合剂溶液作为剪切混合机的快速流动相,在剪切腔中与电石渣粉末充分混合,混合时间35min,转子转速35r/min;反应结束后,将所得混合浆液用1~3μm滤布进行抽滤,然后用水清洗滤泥,反复抽滤、清洗三次,将滤泥在干燥炉中于150℃下干燥24h,得到干燥的电石渣活性组分;

25.按照质量百分比将干燥的电石渣活性组分78%、二氧化铈2%、二氧化钛4%、硝酸锌6%、氧化镧10%混合通过立磨粉碎,风选除去其中比较重的组分,控制风量为11700m3/h得到脱硫剂粉末成品。

26.实施例3

27.将干电石渣在球磨机中充分研磨2h,后过筛处理,得到电石渣粉末;取上述电石渣粉末连续均匀地导入剪切混合机,将由二乙烯三胺五乙酸五钠1%、柠檬酸3.5%、二乙基三胺五乙酸2.5%和水93%组成的络合剂溶液作为剪切混合机的快速流动相,在剪切腔中与电石渣粉末充分混合,混合时间30min,转子转速25r/min;反应结束后,将所得混合浆液用1~3μm滤布进行抽滤,然后用水清洗滤泥,反复抽滤、清洗三次,将滤泥在干燥炉中于150℃下干燥24h,得到干燥的电石渣活性组分;

28.按照质量百分比将干燥的电石渣活性组分98%、二氧化铈0.5%、二氧化钛0.5%、硝酸锌0.5%、氧化镧0.5%混合通过立磨粉碎,风选除去其中比较重的组分,控制风量为11700m3/h得到脱硫剂粉末成品。

29.实施例4

30.将干电石渣在球磨机中充分研磨2h,后过筛处理,得到电石渣粉末;取上述电石渣粉末连续均匀地导入剪切混合机,将由二乙烯三胺五乙酸五钠0.5%、柠檬酸1.5%、二乙基三胺五乙酸2%和水96%组成的络合剂溶液作为剪切混合机的快速流动相,在剪切腔中与电石渣粉末充分混合,混合时间30min,转子转速20r/min;反应结束后,将所得混合浆液用1~3μm滤布进行抽滤,然后用水清洗滤泥,反复抽滤、清洗三次,将滤泥在干燥炉中于150℃下干燥24h,得到干燥的电石渣活性组分;

31.按照质量百分比将干燥的电石渣活性组分60%、二氧化铈10%、二氧化钛10%、硝酸锌10%、氧化镧10%混合通过立磨粉碎,风选除去其中比较重的组分,控制风量为11700m3/h得到脱硫剂粉末成品。

32.对比例

33.浙江某公司生产的工业尾气脱硫剂。

34.对实施例1

‑

4所制得的工业尾气深度脱硫剂粉末及对比例脱硫剂进行bet表征,得到样品比表面积、孔体积和孔径。其中,脱硫剂粉末比表面积通过bet多点法测出,孔体积和孔径通过bjh法脱附测出,测试条件:环境温度为22℃、恒温浴温度为

‑

195.8℃、吸附质为n2。测试结果如下表1所示。

35.对实施例1

‑

4所制得的工业尾气深度脱硫剂及对比例脱硫剂进行脱硫性能测试,采用固定床评价装置,控制空气流量16l/h,so2流量4l/h,so2入口浓度为1200ppm,反应温度为300℃,每隔1h用集气袋取出口样,每次取样30min并记录时间节点,取样后用烟气综合分析仪检测so2浓度,测试结果如下表2所示。

36.表1 bet表征结果

[0037][0038]

表2脱硫剂性能比较

[0039]

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。