1.本发明属于中空纤维膜技术领域,具体涉及一种中空纤维膜组件的制备方法。

背景技术:

2.目前,浸没式膜生物反应器mbr技术主要应用在污水处理行业,如城市污水处理与回用,高浓度有机废水、难降解工业废水以及公共敏感卫生区域废水等的处理领域。其主要功能部件是生物反应器和膜组件,平板膜组件和中空纤维膜组件是两种最为常用的膜组件。中空纤维膜组件填装密度远高于平板膜组件,投资低,适用处理规模可大可小,能满足不同行业不同规模的污水处理之需,应用最为广泛。

3.应用在浸没式膜生物反应器中的中空纤维膜组件主要有帘式膜组件、海藻式组件和膜束式膜组件几种形式。帘式膜组件因其浇铸工艺简单、单位填充面积高、生产成本低、单个膜组器膜面积灵活度高等优势,成为市场主流。

4.现在通用的帘式膜组件均采用环氧树脂或者聚氨脂树脂将中空纤维膜膜丝与外结构件浇铸粘结在一起,但由于环氧树脂或聚氨酯在浇铸过程中会透过组件端口的膜丝孔渗入进去,导致堵塞膜孔,使得组件的膜丝过滤有效孔降低。此外,帘式膜组件的传统制作工艺一般是先对中空纤维膜进行理丝裁切,浇铸前封孔,首次浇铸,胶水固化后切割,首次浇铸完成后的膜元件与mbr集水管组合,进行二次或多次浇铸。部分研究机构采用环氧树脂或聚氨酯进行浇铸前封端,但是由于环氧树脂和聚氨酯流动性能较好,固化时间长,所以封端效果差,效率低,不适合大规模生产。

5.cn103785294a公开了一种中空纤维膜组件浇铸前封端处理方法,其在浇铸前对中空纤维膜组价进行封端处理采用快速易干型丙烯酸树脂进行,由于丙烯酸树脂粘度大,不会渗入到膜孔中,能提高有效膜丝过滤孔,且丙烯酸树脂固化时间快,能很大程度上提高生产效率。cn106512740a公开了一种中空纤维帘式膜元件封胶方法及其封装装置,密封胶注入盒体前,采用堵孔物质将中空纤维膜膜丝内孔封堵,堵孔物质是通过将腻子粉或石膏粉与水混合后形成的。将密封胶固化后的膜元件进行切割,插入膜盒腔体内并灌封密封胶粘接。上述现有技术存在的问题主要有:1、浇铸前封端,操作复杂、工艺流程长,且可能出现封端不完全,膜丝堵孔的现象;2、首次浇铸后切割去除封端,露出膜丝孔,切割膜丝的同时也切割胶体,既浪费了膜丝也浪费了密封胶,同时产生胶条固废,此固废处理难度大、成本高、污染环境。

技术实现要素:

6.本发明的目的在于克服现有技术缺陷,提供一种中空纤维膜组件的制备方法。

7.本发明的技术方案如下:

8.一种中空纤维膜组件的制备方法,包括如下步骤:

9.(1)将中空纤维膜膜丝分成若干中空纤维膜膜束;

10.(2)将若干中空纤维膜膜束的端部裁平,再用一夹持装置夹紧端部,夹紧的程度使

得该端部的产水口被压扁而不堵住,该夹持装置包括一第一半夹板和一第二半夹板,第一半夹板上沿其长度方向设有圆弧形的若干第一凹槽,第二半夹板上沿其长度方向设有圆弧形且与第一凹槽一一对应的若干第二凹槽,第一半夹板和第二半夹板彼此相连后,一中空纤维膜膜束被一第一凹槽和一第二凹槽配合夹紧;

11.(3)以相连的第一半夹板和第二半夹板为底板,在该底板上用若干壁板包围若干中空纤维膜膜丝以形成浇铸腔;

12.(4)向该浇铸腔中浇铸胶水,胶水固化后形成连接中空纤维膜膜束的端部的胶体;

13.(5)拆除夹持装置,胶体和壁板形成一膜盒;

14.(6)将膜盒装设于长膜壳中,长膜壳具有与膜盒的尺寸相适配限位结构,然后向长膜壳中浇铸胶水,胶水固化后使膜盒与长膜壳固接,且膜盒的中空纤维膜膜束的产水口连通长膜壳的集水管,即成。

15.在本发明的一个优选实施方案中,所述第一凹槽和第二凹槽的内壁面包覆有软性材质,以保护所接触到的中空纤维膜膜丝。

16.在本发明的一个优选实施方案中,所述第一半夹板和第二半夹板上设有供所述壁板插设的安装槽。

17.在本发明的一个优选实施方案中,所述若干壁板之间相接处和所述若干壁板与所述第一半夹板和第二半夹板的相接处均用密封胶进行填充。

18.进一步优选的,所述密封胶为丙烯酸树脂、硅胶或热熔胶。

19.在本发明的一个优选实施方案中,所述胶水为环氧树脂或聚氨酯。

20.在本发明的一个优选实施方案中,所述中空纤维膜膜束的端部伸出所述夹持装置0.1-10mm。

21.在本发明的一个优选实施方案中,所述第一半夹板的第一凹槽的数目为1-50。

22.在本发明的一个优选实施方案中,所述壁板的材质为abs或pvc。

23.在本发明的一个优选实施方案中,所述夹持装置的材质为不锈钢或碳钢。

24.本发明的有益效果是:

25.1、本发明在浇铸前不需要对中空纤维膜膜束进行封端,操作简单、缩短工艺流程、保证膜丝孔全部露出且不损伤膜丝;

26.2、本发明中的首次浇铸后免切割,不浪费膜丝和密封胶,降低成本,不产生固废,对环境友好。

27.3、本发明可将中空纤维膜膜丝分成膜束,并可设置等间距,膜束间隙能够成为运行时的排泥通道,提高膜组件的抗污染性。

附图说明

28.图1为本发明实施例1中的加持装置的结构示意图。

29.图2为本发明实施例1中的加持装置与壁板相适配形成浇铸腔的立体结构示意图。

30.图3为本发明实施例1中加持装置、壁板与中空纤维膜膜束的装配状态的立体结构示意图。

31.图4为本发明实施例1中的膜盒的剖视图。

32.图5为本发明实施例1中的膜盒与长膜壳相连的剖视图。

具体实施方式

33.以下通过具体实施方式结合附图对本发明的技术方案进行进一步的说明和描述。

34.对比例1

35.本对比例为某中空纤维膜厂家的内支撑pvdf中空纤维膜组件,未进行浇铸前封端处理,使用环氧树脂作为粘结剂,将中空纤维膜膜丝与外结构件离心浇铸粘结在一起,固化后切割,进一步二次浇铸制备成平帘式膜组件。

36.对比例2

37.本对比例为某中空纤维膜厂家的内支撑pvdf中空纤维膜组件,浇铸前用聚丙烯酸树脂进行封端处理,操作时间为0.5h,固化时间为0.5h,使用环氧树脂作为粘结剂,将中空纤维膜膜丝与外结构件离心浇铸粘结在一起,固化后切割,进一步二次浇铸制备成平帘式膜组件。

38.实施例1

39.(1)将中空纤维膜膜丝(某中空纤维膜厂家的内支撑pvdf中空纤维膜)分成若干中空纤维膜膜束1,用橡皮筋、尼龙绳、扎带、缠绕膜和胶带等分好;

40.(2)将若干中空纤维膜膜束1的端部裁平,再用如图1所示的一夹持装置2(不锈钢或碳钢材质)夹紧端部,夹紧的程度使得该端部的产水口10被压扁而不堵住,且该中空纤维膜膜束1的端部伸出所述夹持装置20.1-10mm;

41.该夹持装置2包括一第一半夹板21和一第二半夹板22,第一半夹板21上沿其长度方向设有圆弧形的八第一凹槽210,第二半夹板22上沿其长度方向设有圆弧形且与第一凹槽210一一对应的若干第二凹槽220,第一半夹板21和第二半夹板22通过螺栓彼此相连后,一中空纤维膜膜束1被一第一凹槽210和一第二凹槽220配合夹紧,第一凹槽210和第二凹槽220的内壁面包覆有软性材质,以保护所接触到的中空纤维膜膜丝;

42.(3)如图2和3所示,以相连的第一半夹板21和第二半夹板22为底板,在该底板上用若干壁板3(abs或pvc材质)包围若干中空纤维膜膜丝以形成浇铸腔30,所述若干壁板3之间相接处和所述若干壁板3与所述第一半夹板21和第二半夹板22的相接处均用密封胶进行填充,所述密封胶为丙烯酸树脂、硅胶或热熔胶;优选的,如图1所示,所述第一半夹板21和第二半夹板22上设有供所述壁板3插设的安装槽23。

43.(4)向该浇铸腔30中浇铸胶水(环氧树脂或聚氨酯),胶水固化后形成连接中空纤维膜膜束1的端部的胶体31;

44.(5)拆除夹持装置2,胶体31和壁板3形成如图4所示的一膜盒;

45.(6)如图5所示,将膜盒装设于长膜壳4中,长膜壳4具有与膜盒的尺寸相适配限位结构41,然后向长膜壳4中浇铸胶水(环氧树脂或聚氨酯),胶水固化后使膜盒与长膜壳4固接,且膜盒的中空纤维膜膜束1的产水口10连通长膜壳4的集水管42,即成。

46.优选的,也可将中空纤维膜膜束1的二端部同时裁平,同时用二夹持装置2夹紧,然后同时浇铸;若要制成u型膜组件,只要将二端部裁平后用同一夹持装置2夹紧,再进行浇铸即可。

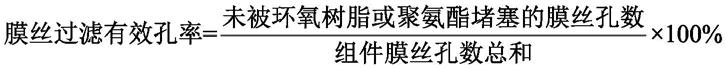

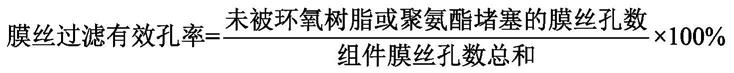

47.上述实施例和对比例的膜丝过滤有效孔率的测量与计算方法为:

48.中空纤维膜膜丝切割长度为首次浇铸后切割去除封端时浪费的膜丝长度。

49.密封胶浪费量为首次浇铸后切割去除封端时浪费的密封胶质量。

[0050][0051]

浇铸缺陷孔按切割后组件表面不平整漏洞的数量统计。

[0052]

膜丝表面受损数量按膜丝表面涂覆层脱落数量统计。

[0053]

上述对比例和实施例的效果对比如下表所示:

[0054] 对比例1对比例2实施例1单帘膜面积,m2353535中空纤维膜丝切割长度,mm1201200密封胶浪费量,g3003000膜丝过滤有效孔率20%98%100%浇铸缺陷孔数量0120膜丝表面受损数量01000

[0055]

以上所述,仅为本发明的较佳实施例而已,故不能依此限定本发明实施的范围,即依本发明专利范围及说明书内容所作的等效变化与修饰,皆应仍属本发明涵盖的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。