1.本技术涉及零部件组装制造领域,具体地,涉及一种点胶设备、点胶方法以及执行该点胶方法的电子设备、介质。

背景技术:

2.组装行业作为基础制造业之一,是许多行业必不可少的前道支持,组装行业的技术能力很大程度上会影响后道厂商的产品质量,尤其是一些精密且小巧的电子产品行业,例如生活消费电子的手机行业。手机行业随着经济的发展和智能手机的推广,使得手机已经成为必不可少的日常生活用品之一。手机除了最基础的通话功能外,还需要配备一些其他适应日常生活使用的功能。其中支付方式的改变(二维码付款等方式)和可视通话的发展,使得手机上的摄像模组得到充分的认识和发展,而今,摄像模组已经成为手机的一大卖点和研究方向,终端厂商对摄像模组的要求不断推陈出新,但其最基本的质量要求从来没有降低过,反而越来越高。

3.另一方面,手机摄像模组作为手机与外界的交互端之一,有别于其他电子元气件(被手机壳体完全包覆而不可视),其裸露于手机(部分元器件肉眼可观察),因此摄像模组的外观也可以被用户观测到。对手机摄像模组而言,其功能可靠性和外观都有着较高的要求。

4.摄像模组需要多个部件组合而成,其组装过程受手机摄像模组的体积和材料限制,无法像其他较为大型的设备那样使用到螺丝或者频繁使用焊接等组装手段。所以现有的摄像模组组装制造过程中,往往需要使用胶水来固定、限位或者导通摄像模组的各个部件。模组体积较小,需要使用胶水的位置、空间也比较狭小,布置胶水的过程中,受工艺和环境的影响,会产生各种不良。而现有的点胶过程一般都是线下作业,即单纯的完成点胶工作,点胶过程为单一的、直线式开环模式,点胶设备本身无法对点胶来料或者点胶完成后的产品进行管控,点胶产品质量的好坏只能人工确认,且无法做到实时确认。而人工检测存在一些不容忽视的风险,如某些缺陷人眼难以观察,人工无法实现长时间高质量的监控,易出现错检或者漏检的情况,从而造成产品的大批次不良产生,并进一步流转到后道生产程序甚至是终端厂商,导致最终产品出现缺陷。

技术实现要素:

5.如上所述,如何提高点胶质量和防控点胶不良产品的流转是模组生产过程中急需解决的问题。为此,根据本技术的一个方面,提供一种点胶设备,所述点胶设备包括控制器、机台、点胶喷嘴、驱动装置、相机,

6.所述驱动装置设置于所述机台上,用于驱动所述点胶喷嘴,

7.所述机台上布置有物料盘,待点胶的模组放置于所述物料盘上,

8.所述控制器与所述驱动装置、所述相机、所述点胶喷嘴通讯连接,用于控制所述驱动装置,以及控制所述点胶喷嘴对所述模组进行点胶,

9.所述相机用于在点胶之前对所述模组的识别码进行扫描,并在点胶之后对所述模组进行图像扫描,

10.所述控制器用于根据所述相机传送的扫描数据识别所述物料盘中模组的良品情况,并将点胶后所述模组的识别情况与所述模组的识别码进行绑定,将绑定后的数据上传至数据库。

11.通过以上技术方案,可以很好地防控不良产品的流转,保证点胶品质。

12.根据一些实施例,所述点胶设备还包括物料盘稳固部件,用于稳固所述物料盘。

13.根据一些实施例,所述点胶设备还包括屏幕,用于显示所述物料盘中模组的良品情况。

14.根据一些实施例,所述点胶设备的中的所述控制器用于根据所述彩色图像的灰度值确认点胶后模组是否为良品。

15.根据一些实施例,所述点胶设备中的所述模组为摄像模组。

16.根据一些实施例,所述点胶设备中的所述控制器用于根据所述彩色图像的灰度值计算所述模组的特征区域的胶水量,来判断是否无胶、胶水过少。

17.根据一些实施例,所述点胶设备中的所述控制器用于根据所述彩色图像的灰度值计算所述模组的特征区域的胶水量,来判断是否无胶、胶水过少。

18.根据一些实施例,所述点胶设备中的所述控制器用于根据所述模组的特征区域的灰度值分布,来判断是否胶水溢出、断胶、胶线偏移。

19.根据一些实施例,所述点胶设备中的所述模组的所述特征区域为所述摄像模组的端面、镜座和胶槽。

20.根据一些实施例,所述点胶设备中的所述机台上设置有轨道,所述物料盘可沿所述轨道移动。

21.根据一些实施例,所述点胶设备中的所述轨道上设置有夹持装置,所述夹持装置沿所述导轨运动,以从设置在所述机台一端的物料仓中取出物料盘或将物料盘放入所述物料仓。

22.根据一些实施例,所述点胶设备还包括分拣机构,用于分拣所述物料盘中的不良模组。

23.根据一些实施例,所述点胶设备还包括分拣机构,用于分拣所述物料盘中的不良模组,并补入良品模组。

24.根据本技术的另一方面,本技术还提供一种对多个模组进行点胶的方法,包括:

25.通过对点胶前的所述多个模组的识别码进行扫描,从而进行良品识别;

26.对所述良品进行点胶;

27.曝光处理;

28.进行点胶后的良品识别;

29.将识别结果与所述模组的识别码绑定;

30.上传至数据库。

31.根据一些实施例,所述对多个模组进行点胶的方法还包括:在所述曝光处理之前进行点胶后的良品识别。

32.根据一些实施例,所述对多个模组进行点胶的方法中,所述进行点胶后的良品识

别进一步包括:

33.获取模组的彩色图像,

34.利用所述彩色图像的灰度值识别所述模组的特征区域的胶水,

35.计算所述特征区域的胶水量,

36.根据胶水量识别所述模组是否为良品。

37.根据一些实施例,所述对多个模组进行点胶的方法中,所述模组为摄像模组,所述特征区域为摄像模组的端面、镜座和胶槽。

38.根据一些实施例,所述对多个模组进行点胶的方法中,所述识别码为二维码,当出现以下任一情形时,所述模组为不良品:

39.获取二维码失败、通过二维码获取前道工序信息失败或前道工序信息为空、所述模组在通过二维码获取的前道工序信息中被标识为不良品。

40.根据一些实施例,所述对多个模组进行点胶的方法进一步包括,显示良品识别的结果。

41.根据一些实施例,所述对多个模组进行点胶的方法方法,进一步包括,良品识别后分拣所述物料盘中的不良模组。

42.根据一些实施例,所述对多个模组进行点胶的方法方法,进一步包括,分拣所述物料盘中的不良模组后补入良品模组。

43.根据本技术的再一方面,提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,其特征在于,当所述程序被所述处理器执行时,使得所述处理器执行如上所述对多个模组进行点胶的方法。

44.根据本技术的又一方面,提供一种计算机可读存储介质,其上存储有计算机程序,其特征在于,当所述计算机程序被处理器执行时,使得所述处理器执行如上所述对多个模组进行点胶的方法。

45.传统的点胶设备,其只是完成点胶工作,在点胶过程中对来料的不良和对完成点胶后的产品都没有明确的管控,导致部分不良品一直在生产工序中流转并被各种工序加工,一方面大大降低了ok品的生产效率,也浪费了包括胶水等在内的耗材以及包括点胶设备在内的各种资源;再一方面,导致一些可修复的不良品变得难以返修,造成不必要的经济损失。本技术中,将传统的开环式点胶系统,设计成闭环式点胶系统,所述点胶设备首先可以识别点胶前道工序来料中的不良品,将所述识别的不良品不良类型与所述模组的识别码绑定并上传到数据中心,便于追溯。同时,在点胶过程中,跳过这些检测到的不良品而不点胶,避免胶水浪费,同时也避免了不良品因点胶而难以回收利用的问题。与现有技术相比,本技术的有益效果:

46.(1)解决了点胶产品无监控问题。

47.(2)解决了点胶质量通过人眼判断,品质不稳定的问题。

48.(3)实现了前道不良的筛选,同时能杜绝点胶工序产生的不良往下流转。

49.(4)通过相机识别点胶品质并与相应识别码绑定,辅助点胶品质有方向性的改善。

附图说明

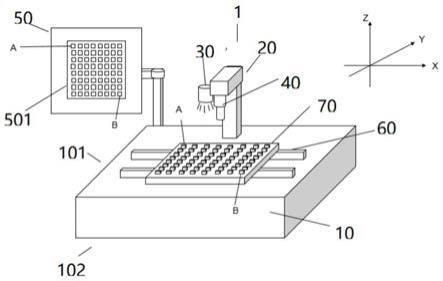

50.图1为根据本技术的点胶设备的基本组成示意图。

51.图2为根据本技术的点胶流程的示意图。

52.图3为根据本技术的全自动点胶设备的示意图。

53.图4为根据本技术点胶设备的自动上下料部分的示意图。

54.图5为根据本技术利用夹持装置进行上料的过程示意图。

具体实施方式

55.现在将参考附图更全面地描述示例实施例。然而,示例实施例能够以多种形式实施,且不应被理解为限于在此阐述的实施例;相反,提供这些实施例使得本技术将全面和完整,并将示例实施例的构思全面地传达给本领域的技术人员。在图中相同的附图标记表示相同或类似的部分,因而将省略对它们的重复描述。

56.所描述的特征、结构或特性可以以任何合适的方式结合在一个或更多实施例中。在下面的描述中,提供许多具体细节从而给出对本公开的实施例的充分理解。然而,本领域技术人员将意识到,可以实践本公开的技术方案而没有这些特定细节中的一个或更多,或者可以采用其它的方式、组元、材料、装置或等。在这些情况下,将不详细示出或描述公知结构、方法、装置、实现、材料或者操作。

57.附图中所示的方框图不一定必须与物理上独立的实体相对应。可以采用软件、或在一个或多个硬件模块和/或可编程模块中实现这些功能实体或功能实体的一部分,或在不同网络和/或处理器装置和/或微控制装置中实现这些功能实体。

58.附图中所示的流程图仅是示例性说明,不是必须包括所有的内容和操作/步骤,也不是必须按所描述的顺序执行。例如,有的操作/步骤还可以分解,而有的操作/步骤可以合并或部分合并,因此实际执行的顺序有可能根据实际情况改变。

59.本技术的说明书和权利要求书及上述附图中的术语“包括”和“具有”以及它们任何变形,意图在于覆盖不排他的包含。例如包含了一系列步骤或单元的过程、方法、系统、产品或设备没有限定于已列出的步骤或单元,而是可选地还包括没有列出的步骤或单元,或可选地还包括对于这些过程、方法、产品或设备固有的其他步骤或单元。

60.如前所述,传统点胶设备属于线下作业模式,即点胶设备为单纯的点胶,通过机械运动完成点胶即可;点胶设备相对前后道而言,无任何的数据交互,或者说,点胶设备的数据产生和传输都是通过人工操作过程中时不时的收集,产生的数据是断续的、零散的,这些数据对生产帮助存在很大局限性;点胶品质完全通过人眼去判断,易造成误判或者漏判,导致不良流转到下道工序,且这些不良追溯困难,同时人眼判断很容易受到外界因素的影响,判断标准也存在个体差异等,因此传统点胶品质不稳定。

61.与传统点胶设备不同,本技术的点胶设备能够自动完成前道工序品质检测和点胶品质管控,既能实现前道不良的筛选,又能杜绝点胶工序产生的不良往下流转。

62.下面结合附图对本技术的应用原理、工作过程、点胶设备及方法等作详细的描述。

63.图1为点胶设备基本组件的示意图。如图1所示,点胶设备包括控制器(未示出)、设备机台10、点胶喷嘴40、驱动装置20、相机30等。

64.设备机台10为点胶设备的主体构件,设备机台10与点胶设备放置面(如地面、桌面或者大理石台面等)接触,起主要支撑作用,也用于在其上布置其他部件。设备机台10的下表面102与设备放置面接触,设备机台10的上表面101可以布置物料盘70,通常使用物料盘

固定部件将盛有待点胶模组的物料盘70固定。

65.驱动装置20设置于设备机台10上,可以驱动点胶喷嘴40在xy平面上以及z轴方向上运动(图1中未示出细节)。控制器与驱动装置20、点胶喷嘴40通讯连接,对驱动装置20进行控制,使点胶喷嘴40移动到合适的位置,并控制点胶喷嘴40对模组进行点胶作业。

66.相机30用于在点胶之前、点胶之后对物料盘70中的模组进行扫描。控制器与相机30通讯连接,根据相机30传送的扫描数据识别物料盘70中的良品模组。

67.还可以采用屏幕50显示待点胶模组的产品情况。屏幕50可根据物料盘70的规格进行显示,且显示位置与物料盘70上一一对应。如图1中所示,两个a点相互对应,两个b点相互对应。在点胶开始之前,相机30拍摄所有待点胶模组的ok/ng状况(ok代表良品,ng代表不良品),并上传到数据中心的数据库中,同时在屏幕50上予以显示。在点胶完成之后,相机30重新拍摄所有点胶模组的ok/ng状况,并再次上传到数据库中,同时在屏幕50上显示。屏幕50可以设置为可移动形式,以方便操作者通过调整屏幕方向进行相关作业。

68.下面借助图2和图3对点胶设备的工作过程进行说明。

69.图2为点胶设备的基本工作流程示意图,图3为全自动点胶设备的示意图。物料盘70上料之后,首先利用相机30扫描物料盘70中各个模组的识别码,例如二维码,控制器根据二维码调用追溯数据中心的数据库,从而链接到前道工序(前道信息追溯),获取前道工序的数据,来识别和管控前道不良。前道不良包括但不限于以下情况(这些不良都会被判定为ng产品):

70.(1)点胶机获取模组二维码失败;

71.(2)通过二维码获取前道信息失败或前道信息为空;

72.(3)通过二维码追溯到的前道信息显示前道信息为ng产品。

73.被判断为ng产品的模组,控制器会设置为,不对这些位置的模组进行点胶。即在二维码识别和追溯完成后,进行mark点识别。点胶时,直接跳过这些ng模组,只点胶那些判断为ok品的模组。而传统的点胶设备,只要是前道流转下来的模组,点胶机构都为之点胶,既浪费时间,又使得那些在点胶前道的ng产品回收困难甚至导致报废,造成不必要的经济损失。

74.点胶完成后,进行曝光处理,以使胶水固化。然后通过相机30进行模组点胶品质的检测。相机30可以是点胶机构自带的点胶相机,也可以是额外设置的相机。

75.在一些实施例中,点胶相机30设置为高像素的彩色相机,配合红绿蓝三色环形光源,以识别模组的点胶品质。具体地,相机30获取模组的彩色图像并传送到控制器,控制器利用灰度值识别特征区域的胶水,计算出胶水面积的占比,来计算胶量的有无及多少。当胶水面积达不到预设范围时,表示胶水过少或无胶。其中,特征区域可以但不限于模组产品的端面、镜座和胶槽等部位。此外,可通过灰度值分布,判断胶水有无溢出或者是否点到非点胶区域,或者出现断胶,或者胶线偏移。当非点胶区域出现成块状或出现大量点胶后对应的灰度值分布,表示胶水外溢到非点胶区,其中,出现散点状灰度值分布,为散点不良。当点胶区域点胶后的灰度值不连续,表示出现了断胶。当胶线形状不符合规划形状,则表示出现了胶线偏移。

76.控制器安装有识别软件进行上述点胶品质的识别作业。识别软件的参数可进行调整,能够根据不同的产品型号或者生产需求进行相应的设置。

77.模组检测过程中,识别了模组的点胶情况后将点胶情况与对应模组的二维码绑定,上传到溯源数据库中。这样可根据二维码追溯到所有的前道信息,防止不良品流转。

78.通过以上技术方案,本技术具有如下有益效果:

79.(1)传统点胶设备对点胶来料和点胶后的产品没有管控和数据统计、绑定等工序,点胶产品无法有效追溯。相对于传统设备,本技术可实现点胶来料和点胶产品的管控和数据的追溯。

80.(2)传统点胶设备的产品检测通过人员去肉眼检测,检测波动大,标准不统一,影响产品品质。本技术中通过相机(或者也可以是其他设备),以统一的标准去检测,提高检测精确度和稳定性。

81.(3)传统点胶设备中,对不良品的数据只是人工的数量记录,没有完整的不良品发展趋势的统一记录。本技术通过将数据录入数据库,工作人员可分析前道不良品的发展趋势和点胶作业中出现的重点问题,指引设备人员对设备的定向调试以及研发人员对方案的定向改善。

82.在一些实施例中,在二维码扫描阶段和模组检测阶段判断为ng的产品,可通过点胶设备进行提醒,例如,检测时对ng产品进行报警提示,或者通过屏幕显示,使得操作者可以直接根据提醒或显示将ng产品分拣出去而不继续流转。

83.在一些实施例中,屏幕显示效果与物料盘70相匹配。例如,点胶上料时,物料盘70中模组的排列呈几行几列,屏幕50上则对应显示几行几列(如图3中501所示)。行列数量可以手动输入,也可以在相机30扫描时自动生成。

84.在一些实施例中,可在显示屏幕上通过不同颜色表示模组情况,例如,红色表示ng产品,绿色表示ok产品。同时,也可以在屏幕对应的位置显示模组的不良种类。前道不良的不同情况,如前面描述的二维码识别失败、前道信息获取失败、前道信息为空、前道信息显示为ng产品,即为前道工序的不良种类。点胶的不良种类包括在前描述的胶水过少、断胶、胶水溢出、胶线偏移等。操作人员可根据屏幕的显示情况,直接方便地将不良模组分门别类的挑选出来,方便不良品分类后的后续处理,例如,对于胶水溢出,进行刮胶或者除胶作业。

85.在一些实施例中,二维码扫描阶段不进行不良模组的分拣,而是在点胶完成并曝光后进行分拣作业,这样生产效率相对较高。在一些实施例中,二维码扫描阶段即将不良品分拣出来,然后进行后续的点胶工作。在某些实施例中,在二维码扫描阶段将不良品分拣出来后,再将已确认为ok品的模组补充到物料盘70中,之后进行点胶。这样,方便点胶作业完成后的模组整盒流转。

86.在一些实施例中,点胶完成后,直接进行曝光处理,在胶水固化后,对点胶情况进行检测。然后,根据检测结果进行数据录入和识别码绑定,并上传到数据库,最后取出所有的不良品,这样生产效率相对较高。而在另外一些实施例中,点胶完成后,先进行点胶检测,检测完成后取出所有的不良品。然后再曝光,曝光完成后再进行一次点胶检测。若还有点胶不良品,则进行数据录入,与识别码绑定并上传到数据库,然后再一次取出不良品,从而可以将曝光过程中造成的产品不良予以排除。

87.本技术中,点胶工序的不良类型、点胶工序前道(前几道)的不良,都能被统计并上传到数据库中。工作人员可根据数据库中的数据,分析前道不良的发展趋势和点胶工序中出现的重点问题,指引设备人员对设备的定向调试以及研发人员对方案的定向改善。

88.在其他实施例中,点胶设备能够实现点亮模组,通过产品开图来读取产品的fuseid(模组标识信息),避免识别码识别模块只能识别正面识别码的缺陷。具体地,将模组放在夹具里,夹具中设有与模组连接器相对应的触点,通过触点和模组连接器实现夹具与模组的导通。夹具通电后,对模组进行拍照,即产品通电开图,来读取fuseid。

89.更进一步的,点胶模块还可以结合调焦模块,即点胶和调焦一体化。调焦模块是点胶模块前面的工序,在该工序中,将模组中的镜头位置调整到预设的位置上,使得其能够清晰成像,而后通过点胶固定该位置。模组调焦完成后,直接在同一机台内实现点胶,能够减少产品流转,降低生产时间。

90.在其他实施例中,点胶设备也可以是一种全自动点胶设备。图3为根据本技术的全自动点胶设备的示意图。如图3所示,点胶设备主要由自动上下料部分、点胶机构1、分拣机构2组成。

91.点胶设备具有一设备底座10,底座为一矩形,其上具有至少两条横向轨道60。横向轨道60用于布置物料盘70,物料盘70可沿着横向轨道60来回移动,实现点胶物料的调度。轨道60的终端具有物料仓31,轨道60从物料仓31中拖取出物料盘70,待点胶设备对物料点胶完成后,还可以将物料盘70放回到物料仓31中。在所述横向轨道60的对应两侧,分别具有一点胶臂和一分拣臂。物料盘70可在导轨60上沿如图3所示箭头方向移动,首先停止在点胶臂对应的位置进行点胶作业。在点胶完成并曝光后,物料盘70沿导轨60向分拣机构2处运动,然后停止在分拣臂对应的位置进行分拣作业。分拣机构2搜索数据中心的数据库,根据数据库中的检测结果,将物料盘70中的不良模组通过吸嘴21挑拣到不良物料盘71中。不良品挑选完成后,物料盘70沿导轨向物料仓运动,并返回物料仓,实现自动上下料。

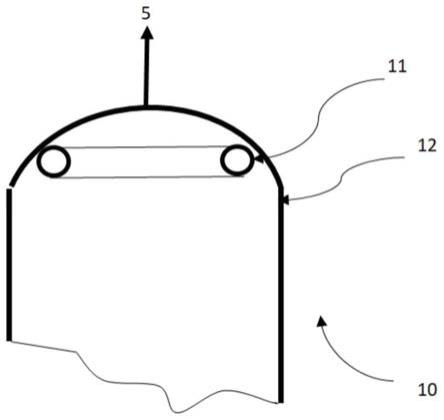

92.图4为自动上下料部分的示意图。如图4所示,物料仓31中装载着多个物料盘70,物料仓31可由驱动装置驱动,沿z轴方向上运动,带动其中的物料盘70上下移动。导轨60上具有夹持装置61,夹持装置61能够固定物料盘70并带动物料盘70沿导轨60运动。

93.下面利用图4和图5对夹持装置61的上料过程进行说明。如图4所示,夹持装置61具有一固定端611、一可动端612、一夹持底面613、一推动装置614。如图5所示出的,夹持装置61可以沿导轨60运动,并配合物料仓31在z轴方向的运动。当物料仓31中的物料盘70对准设备机台10时,夹持装置61移动到靠近物料仓31的位置,并继续移动,探入到物料仓31中的物料盘70下方。然后,物料仓31下移一定距离,使得夹持装置61的固定端611的上沿高于物料盘70的下端,且物料盘70的底面与夹持装置61的底面相接触。之后,夹持装置61在导轨60上沿远离物料仓31的方向运动,将物料盘70拖出物料仓31。同时,夹持装置61的可动端612在夹持装置61的推动装置614的驱动下向固定端611移动,从而利用可动端612和固定端611夹紧物料盘70,完成物料盘70的获取和固定。

94.在一些实施例中,夹持装置71中的可动端612可先向固定端611运动以夹紧物料盘70,然后夹持装置71整体向远离物料仓31的方向运动。在一些实施例中,夹持装置711向远离物料仓31方向运动的过程中或者完全脱离物料仓31之后,可动端612向固定端611运动实现物料盘70的夹持。

95.在一些实施例中,点胶臂和分拣臂位于设备机台10的同一侧。在一些实施例中,点胶臂和分拣臂位于设备机台10的不同侧。

96.在一些实施例中,物料仓31具有待点胶品仓和不良品仓,不良品仓用于自动收纳

不良品。两个物料仓可以位于横向轨道60的同一端,也可以分别位于横向轨道60的两端。

97.在一些实施例中,点胶机构1具有多个导轨60,待点胶产品物料盘70和不良品放置的物料盘71都可以由导轨60驱动运动而实现全部上下料功能。

98.在一些实施例中,物料仓31具有自动升降结构,可带动物料盘70在z轴方向上移动,以便于轨道60拖取料盘70。轨道60具有一拖取端和夹持端,拖取端能够运行到物料盘70的下方并向上抬升,以拖取端抵靠物料盘70,从而将物料盘70移出物料仓31。夹持端在拖取端对应的一定距离处,其可以前后活动。通过拖取端和夹持端相互靠近,将物料盘70夹紧固定。

99.通过以上技术方案,本技术具有如下有益效果:提高点胶设备的自动化水平,降低由于人工作业带来的误操作率,提高作业效率。

100.根据本技术的示例实施例,提供一种电子设备,包括存储器、处理器及存储在存储器上并可在处理器上运行的计算机程序,当所述程序被所述处理器执行时,使得所述处理器执行前面所述的点胶方法。

101.电子设备以通用计算设备的形式表现,可以包括但不限于:至少一个处理单元、至少一个存储单元、连接不同系统组件(包括存储单元和处理单元)的总线等。存储单元存储有程序代码,程序代码可以被处理单元执行,使得处理单元执行本说明书描述的根据本技术各实施例的方法。存储单元可以包括易失性存储单元形式的可读介质,例如随机存取存储单元(ram)和/或高速缓存存储单元,还可以进一步包括只读存储单元(rom)。

102.存储单元还可以包括具有一组(至少一个)程序模块的程序/实用工具,这样的程序模块包括但不限于:操作系统、一个或者多个应用程序、其它程序模块以及程序数据,这些示例中的每一个或某种组合中可能包括网络环境的实现。

103.总线可以为表示几类总线结构中的一种或多种,包括存储单元总线或者存储单元控制器、外围总线、图形加速端口、处理单元或者使用多种总线结构中的任意总线结构的局域总线。

104.根据本技术的示例实施例,提供一种计算机可读存储介质,其上存储有计算机程序,当所述计算机程序被处理器执行时,使得所述处理器执行如上所述的点胶方法。

105.本领域的技术人员可以清楚地了解到本技术的技术方案可借助软件和/或硬件来实现。其中硬件例如可以是现场可编程门阵列(field-programmable gate array,fpga)、集成电路(integrated circuit,ic)等。

106.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

107.以上对本技术实施例进行了详细描述和解释。应清楚地理解,本技术描述了如何形成和使用特定示例,但本技术不限于这些示例的任何细节。本行业的技术人员应该了解,上述实施例和说明书中的描述只是说明本技术的原理,在不脱离本技术精神和范围的前提下,本技术还会有各种变化和改进,这些变化和改进都落入要求保护的本技术范围内。本技术要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。