1.本发明属于航空试验技术领域,进一步涉及飞机飞机前起落架试验用的地面设备,具体是一种飞机前起落架顶起装置。

背景技术:

2.飞机的前轮的转弯试验需要在在铁鸟台等试验台架上进行,飞机前起落架安装在台架上的,前轮胎离地面有一定距离,前起落架处于全伸展状态。处于全伸展状态的前起落架,由于没有前起落架接地信号,不能进行转弯操作。因此在铁鸟台等试验台架上,要进行前轮转弯试验,就必须采用前起落架顶起装置,通过顶起作动器推动顶板组件上移,使前起落架处于压缩状态,模拟地面状态,以获得前起落架接地信号,从而可以进行转弯操作,完成前轮转弯各项试验。前起落架顶起装置成为铁鸟台等试验台必不可少、需重点考虑的试验设备之一。

3.目前国内前起落架顶起装置均采用顶板组件与顶起作动器、导向柱固定安装的形式,这种形式的顶板组件只能上下移动,不能转动。这种形式的前起落架顶起装置有三个显著的缺点。1)转弯扭矩会传递到前起落架顶起装置上。飞机前轮进行转弯操作时,会沿前起落架缓冲支柱将产生很大的转弯扭矩。如果前起落架顶起装置采用顶板组件与导向柱是固定连接的形式,转弯扭矩就会通过顶板组件、导向柱传递到整个前起落架顶起装置上。在此扭矩的作用下,前起落架顶起装置会产生移位、偏斜,这就妨碍了前轮转弯试验的进行,并可能导致安全事故的发生。2)加速前轮胎的磨损。由于安装在铁鸟台等试验台架上的前起落架不能运动,前轮胎也不能转动,如果前起落架顶起装置顶板组件不能转动,在进行转弯试验时,轮胎与顶板组件将产生硬摩擦。这与飞机停机状态下进行转弯操作一样,会对轮胎产生严重的磨损。正常状态下飞机不允许这种操作。为了减小前轮胎与顶板组件之间的摩擦,通常会在顶板组件上涂抹润滑脂,但润滑脂对橡胶有很强腐蚀性,同样会加速前轮胎的老化、磨损。3)前起落架顶起装置通用性不好。目前国内在铁鸟台、起落架试验台等不同的试验台架上,前起落架顶起装置都是与每个试验台架配套研制的,前起落架顶起装置不可应用在不同的试验台架之间,前起落架顶起装置没用万向轮组件,不能移动。

技术实现要素:

4.根据飞机研制试验的需求和现有技术存在的不足,本技术的目的在于提出一种飞机前起落架顶起装置。

5.一种飞机前起落架顶起装置,含有顶板组件、安装盘、顶起作动器和基座,其特征在于,所述的顶板组件通过轴承活动连接在安装盘的上表面,顶板组件的上表面与安装盘平行,顶板组件相对安装盘可以水平转动,安装盘连接在顶起作动器的上端,顶起作动器的下端固定在基座上。

6.优选的顶板组件含有顶板和定位轴,所述的顶板是一个圆形平板,顶板的中心有和定位轴匹配的连接孔,所述的定位轴是一个台阶轴,定位轴的上端用于与顶板连接,定位

轴的中部可外接一个圆锥滚子轴承,定位轴的下部可外接一个滑动轴承,所述的安装盘的上表面中心有一个突出的台阶孔,该台阶孔与所述的圆锥滚子轴承和滑动轴承的外径匹配。

7.优选的顶起作动器上端的施力点位于安装盘的下表面中心,使顶板组件、安装盘的中心与顶起作动器的施力中心线保持重合。

8.优选的滑动轴承与安装盘为过盈配合,滑动轴承与顶板组件定位轴为间隙配合。

9.优选的顶板的上表面设有十字中心标线。该十字中心标线也是飞机前起落架顶起装置的中心标线。

10.优选的顶起作动器上端固定在安装盘的下表面中心,顶起作动器下端固定在基座的中心,另外围绕顶起作动器,还有多个与作动器平行的导向柱固定在基座上,导向柱的上端固定在安装盘下表面的对应位置。

11.优选的基座上还固定有万向轮组件。

12.本发明所产生的有益效果:1)通过圆锥滚子轴承、滑动轴承,使顶板组件可沿顶起装置中心转动。通过这种设计,成功解决了前轮转弯试验中,前起落架顶起装置承受过大转弯扭矩、轮胎硬摩擦的问题。前起落架顶起装置不再出现移位、偏斜、轮胎易磨损的问题。2)本前起落架顶起装置在基座上安装有万向轮组件,可以在铁鸟试验台、前轮转弯试验台、飞机地面前轮转弯试验等试验场合应用。3)本技术的飞机前起落架顶起装置最大限度地节约了研制成本,通用性好,设计灵活,便于实现,在航空行业试验中有很高的普及价值。

13.以下结合实施例附图对本技术做进一步详细描述。

附图说明

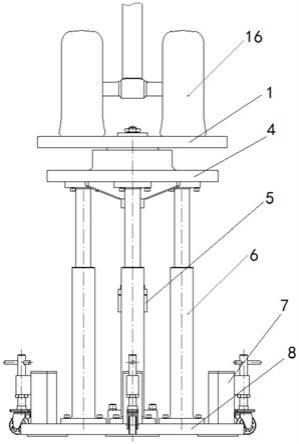

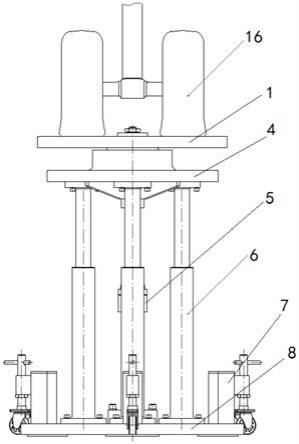

14.图1是飞机前起落架顶起装置装配示意图。

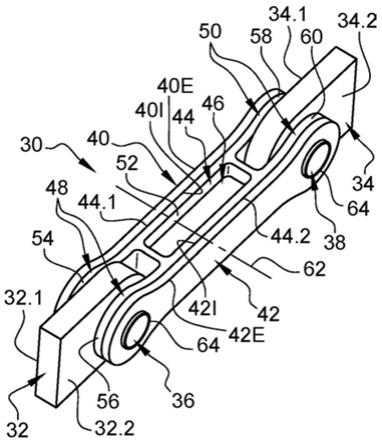

15.图2是顶板组件装配示意图。

16.图3是安装盘结构示意图。

17.图4是顶板组件与安排连接关系示意图。

18.图5是基座与顶起装置连接位置示意图。

19.图6是飞机前起落架顶起装置使用状态示意图。

20.图中编号说明:1顶板组件、2圆锥滚子轴承、3滑动轴承、4安装盘、5导向柱、6顶起作动器、7万向轮组件、8基座、9顶板、10定位轴、11连接件、12连接孔、13十字中心标线、14台阶孔、15安装座、16飞机前轮胎。

具体实施方式

21.参见附图,本技术的飞机前起落架顶起装置,含有顶板组件1、安装盘4、顶起作动器6和基座8,其特征在于,所述的顶板组件1通过轴承活动连接在安装盘4的上表面,顶板组件1的上表面与安装盘4平行,顶板组件1相对安装盘4可以水平转动,安装盘4连接在顶起装置的上端,顶起作动器6的下端固定在基座8上。

22.使用时,顶板组件1通过托举飞机前轮胎16,用于实现前起落架顶起功能。在前起落架顶起装置工作时,需先将顶起装置调整到前轮胎的正下方,使前起落架中心线与顶板表面的十字中心标线重合,确保顶板组件1受力均匀。

23.所述的顶板组件1含有顶板9和定位轴10,所述的顶板9是一个圆形平板,实施中,顶板9的直径与飞机前轮距有关,顶板9的直径应不小于两倍前轮距。顶板的厚度应不小于20毫米。顶板的中心有和定位轴匹配的连接孔12,所述的定位轴10是一个台阶轴,定位轴的上端通过连接件11与顶板9连接,定位轴10的中部可外接一个圆锥滚子轴承2,圆锥滚子轴承2安装在顶板组件1与安装盘4之间,圆锥滚子轴承外圈安装在安装盘4的台阶孔内,内圈安装在顶板组件定位轴10的中部。圆锥滚子轴承2用于实现顶板组件1的自由转动,使前起落架转弯时,顶板组件1与前轮胎一起转动,从而避免前起落架转弯时,前起落架顶起装置出现移位、偏斜,轮胎出现过度磨损等问题。定位轴10的下部可外接一个滑动轴承3,滑动轴承3用于保持顶板组件1始终处于水平姿态,保证顶板组件1的自由转动,避免顶板组件1受力不均或单边受力时,可保证顶板组件1始终处于水平位置。

24.所述的安装盘4的上表面中心有一个突出的台阶孔14,该台阶孔14与所述的圆锥滚子轴承2和滑动轴承3的外径匹配。所述的滑动轴承3与安装盘4为过盈配合,滑动轴承3与顶板组件1的定位轴10为间隙配合。实施中,安装盘4为前起落架顶起装置安装接口件。安装盘4上面通过台阶孔14固定安装圆锥滚子轴承2外圈和滑动轴承3,进而安装顶板组件1,安装盘4下面安装有导向柱5、顶起作动器6。安装盘4采用整体机加,用于提高安装盘的承力性能。

25.顶起作动器6上端头,即活塞杆外露一侧端头通过螺纹固定在安装盘4下表面的安装座15上,下端头通过螺钉固定在基座8上。使顶起作动器6上端的施力点位于安装盘4的下表面中心,使顶板组件1、安装盘4的中心与顶起作动器6的施力中心线保持重合。

26.实施中,顶起作动器6的有效行程应不小于200毫米,以保证顶板组件1推动飞机前轮胎16上移时,前起落架凸轮对中机构能够完全脱开,并确保前起落架能够充分压缩,从而产生接地信号。顶起作动器6的运动由液压伺服阀控制,当顶板组件1上升到所需位置后,通过液压伺服阀关闭液压油路,使顶板组件1保持在所需位置上。

27.所述的顶起作动器6上端固定在安装盘4的下表面中心,顶起作动器6下端固定在基座8的中心,另外围绕顶起作动器6,多个与作动器平行的导向柱5固定在基座8上,导向柱5的上端固定在安装盘4下表面的对应位置。实施例的导向柱有三组,呈120

°

围绕顶起作动器6均匀布置,保证顶板组件1、安装盘4实现沿导向柱5中心线方向上下移动。三组导向柱5均通过螺栓连接在安装盘4与基座8之间。

28.基座8为前起落架顶起装置的支撑底座,其上安装有导向柱5、顶起作动器6和万向轮组件7。万向轮组件7安装在基座8上,用于保证前起落架顶起装置自由移动。万向轮组件7有三组,呈120

°

围绕顶起作动器6均匀布置,保证前起落架顶起装置移动时受力均匀。三组万向轮组件7均通过焊接固定在基座8上。万向轮组件7位于整套装置最外侧,以保证移动时,前起落架顶起装置的稳定性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。