1.本发明属于汽车技术领域,具体涉及一种电子换挡系统及汽车。

背景技术:

2.传统机械式换挡系统通常利用拉锁链接到变速器的挡位选择开关,挡位选择由拉锁行程决定,整个机构占据空间大,拉锁需要穿过防火墙,内饰布置局限大。随着汽车电子技术的发展,电子换挡系统由于其造型灵活(杆式、旋钮式、按键式),换挡方便轻巧,耐用,加入负责安全的逻辑后能防止驾驶员误操作,安全可靠,逐渐有取代传统机械拉锁式换挡系统的趋势。一般通过电机驱动机械摇臂对拉锁进行控制,从而执行换挡。但是,现有的电子换挡系统在结构上仍然存在缺陷:直排式挡位在盲操作时容易换错挡,阶梯式挡位在操作上相对复杂,按键式挡位无法实现盲操作等。

技术实现要素:

3.本发明实施例所要解决的技术问题在于,提供一种挡位结构简单、易操作的电子换挡系统及汽车。

4.为解决上述技术问题,本发明提供一种电子换挡系统,包括:

5.x型的挡位分布结构,功能挡位分别位于x型的四个端点,换挡自回位点位于x型的中央交叉处,由此形成x型的换挡路径;

6.换挡检测装置,用于响应换挡杆在所述x型的换挡路径内的操作,检测有效挡位;

7.微控制器mcu,与所述换挡检测装置电连接,用于在所述换挡检测装置检测到有效挡位时控制执行换挡。

8.进一步地,所述功能挡位中,p挡位于所述x型的挡位分布结构的左上角端点,r挡位于所述x型的挡位分布结构的右上角端点,n挡位于所述x型的挡位分布结构的左下角端点,d/s挡位于所述x型的挡位分布结构右下角端点。

9.进一步地,所述换挡检测装置包括开关霍尔传感器,所述开关霍尔传感器分别设置在所述功能挡位的换挡路径上且靠近各功能挡位处,用于采集换挡杆的位置信号来检测有效挡位。

10.进一步地,所述换挡检测装置包括角度霍尔传感器,分别设置在以所述换挡自回位点为坐标原点的横坐标轴和纵坐标轴方向上,用于获取换挡杆的坐标来检测有效挡位。

11.进一步地,所述换挡检测装置还包括模式切换开关,用于响应驾驶员的操作触发生成模式切换信号,并传送至所述微控制器mcu,由所述微控制器mcu进行d挡和s挡的循环切换。

12.进一步地,所述电子换挡系统还包括换挡执行装置,所述换挡执行装置进一步包括:

13.电机驱动芯片、拉索电机和换挡拉索,所述电机驱动芯片与所述微控制器mcu电连接,用于提供所述拉索电机所需要的工作电压和电流,所述拉索电机用于通过旋转运动对

所述换挡拉索进行操作,从而进行功能挡位的切换。

14.进一步地,所述换挡检测装置还包括挡位指示灯,与所述微控制器mcu电连接,用于在换挡成功后指示当前挡位。

15.本发明还提供一种汽车,所述汽车具有所述的电子换挡系统。

16.实施本发明具有如下有益效果:挡位分布结构新颖独特,一方面可以避免传统直排式挡位分布结构在盲操作时容易发生错误的缺陷,另一方面还能满足个性化需求,提高车型辨识度;换挡检测装置和换挡执行装置分开设置,可以为后续的自动驾驶打下基础。

附图说明

17.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

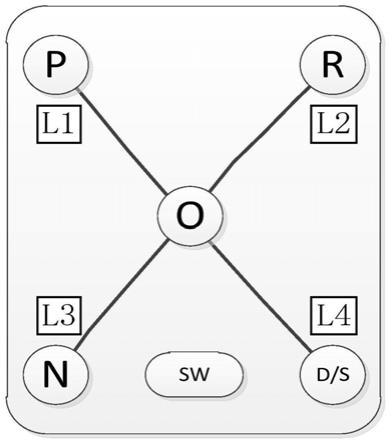

18.图1为本发明实施例一一种电子换挡系统的挡位分布结构示意图。

19.图2为本发明实施例一一种电子换挡系统的电气原理框图。

具体实施方式

20.以下各实施例的说明是参考附图,用以示例本发明可以用以实施的特定实施例。

21.请同时参照图1、图2所示,本发明实施例一提供一种电子换挡系统,包括:

22.x型的挡位分布结构,功能挡位分别位于x型的四个端点,换挡自回位点位于x型的中央交叉处,由此形成x型的换挡路径;

23.换挡检测装置,用于响应换挡杆在所述x型的换挡路径内的操作,检测有效挡位;

24.微控制器mcu,与所述换挡检测装置电连接,用于在所述换挡检测装置检测到有效挡位时控制执行换挡。

25.本实施例的功能挡位包括p(驻车挡)、r(倒车挡)、n(空挡)、d/s(前进挡/运动挡),其中,d/s共用一个位置,通过模式切换开关sw区分切换。模式开关sw位于x型的挡位分布结构的下方。作为一种示例,将x型的挡位分布结构的四个端点设为左上角端点、右上角端点、左下角端点和右下角端点,则本实施例的功能挡位常见的一种分布位置为:p挡位于左上角端点,r挡位于右上角端点,n挡位于左下角端点,d/s挡位于右下角端点,即p挡和r挡位于x型的挡位分布结构的上半部分,n挡和d/s挡位于x型的挡位分布结构的下半部分。x型的中央交叉处为换挡自回位点o,每次换完挡之后换挡杆都会自回位到o点。

26.例如,当需要驻车时,操作换挡杆自换挡自回位点o向p挡位置(x型的挡位分布结构的左上角端点)运动,通过换挡检测装置检测到有效挡位——p挡之后,通过驱动换挡电机控制机械摇臂,拉动换挡拉锁,从而执行挡位的切换,执行成功的挡位通过该挡位对应的挡位指示灯显示出来,同时换挡杆回到换挡自回位点o。又如,当需要倒车时,操作换挡杆自换挡自回位点o向r挡位置(x型的挡位分布结构的右上角端点)运动,通过换挡检测装置检测到有效挡位——r挡之后,微控制器mcu通过驱动拉索电机控制机械摇臂,拉动换挡拉索,从而执行挡位的切换,执行成功的挡位通过该挡位对应的挡位指示灯显示出来,同时换挡杆回到换挡自回位点o。作为一种示例,挡位指示灯通常为led灯。

27.可以理解的是,这样的挡位分布与现有常见的挡位分布相比,一方面遵从了驾驶员的操作习惯,例如,操作换挡杆执行p挡或r挡时,仍类似传统直排式挡位,换挡杆的换挡路径总体为向前或向上(p挡和r挡分别位于x型的挡位分布结构的左上角端点和右上角端点);另一方面,由于p挡和r挡分别位于x型的挡位分布结构的左上角端点和右上角端点,在换挡杆的换挡路径总体为向前或向上的基础上又有差异——分别向左上角运动和向右上角运动,因而可以克服以往直排式挡位盲操作时容易换错挡的缺陷。

28.本实施例中,换挡检测装置具体为挡位检测传感器,可以有两种选择:开关霍尔传感器或者角度霍尔传感器,安装位置可通过试验进行标定。一般来说,在四个功能挡位的换挡路径上且靠近各功能挡位处分别放置一颗开关霍尔传感器,通过开关霍尔传感器采集的信号来检测挡位。例如,在n挡的换挡路径(换挡自回位点o——n挡)上且靠近n挡(x型的挡位分布结构的左下角端点)处放置一个开关霍尔传感器,当操作换挡杆沿n挡的换挡路径运动到达对应的开关霍尔传感器的位置,开关霍尔传感器采集到的信号发送至mcu,mcu通过驱动换挡电机控制机械摇臂,拉动换挡拉索,从而执行挡位的切换。

29.此外,以换挡自回位点o为坐标原点,在横坐标轴和纵坐标轴方向上分别放置一个角度霍尔传感器,在横向、纵向两个方向上分别放置角度霍尔传感器,通过获取换挡杆的坐标来检测有效挡位。

30.可以理解的是,本实施例并非创新挡位检测传感器,上述设置方式和检测原理本领域技术人员完全知晓并能实施。

31.换挡检测装置还包括模式切换开关,其表现形式可以是如图1所示在x型挡位分布结构下方的开关按钮,当驾驶员按下该按钮后,将触发生成模式切换信号,模式切换信号传送至微控制器mcu,由微控制器mcu进行d挡、s挡的循环切换。

32.本实施例的电子换挡系统还包括换挡执行装置,该换挡执行装置进一步包括:

33.电机驱动芯片、拉索电机和换挡拉索,所述电机驱动芯片用于提供所述拉索电机所需要的工作电压和电流,所述拉索电机用于通过旋转运动对所述换挡拉索进行操作,从而进行功能挡位的切换。

34.作为常见的电气元件配置,电源模块负责mcu工作所需的电源,将车内网络的12v电源转换至5v或者3.3v电压;晶振及复位电路为mcu工作所需要的震动频率及复位模式。mcu通过pwm方式控制电机驱动芯片。换挡拉索与变速器机械连接,自动变速箱控制单元tcu与mcu硬线连接。

35.本实施例中部分电气元件的选择示例如下:微控制器mcu选择瑞萨rh850系列芯片,角度霍尔传感器选择allegro的双带的a1335,开关霍尔传感器选择allegro的a1123,电机驱动芯片选择allegro的a3922。

36.本发明实施例二还提供一种汽车,所述汽车具有实施例一的电子换挡系统。

37.通过上述说明可知,与现有技术相比,本发明的有益效果在于:挡位分布结构新颖独特,一方面可以避免传统直排式挡位分布结构在盲操作时容易发生错误的缺陷,另一方面还能满足个性化需求,提高车型辨识度;换挡检测装置和换挡执行装置分开设置,可以为后续的自动驾驶打下基础。

38.以上所揭露的仅为本发明较佳实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,仍属本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。