1.本发明涉及双极性电池技术领域,尤其是一种双极性电池基体、双极性极板及制造方法。

背景技术:

2.双极性电池作为一种新型结构的电池,通过将正负极活性物质材料涂覆在同一电极的两面,使得电流通过路径短、分布更加均匀,从而可以提升活性物质利用率。同时双极性电池结构取消了传统电池中的极耳、汇流排、偏极柱等结构,电池重量进一步得到减轻,可以提升40%以上的能量密度。再者,双极性电池的功率特性和循环特性优异。但是双极性电池技术目前还没有实现商业化,主要原因就是没有合适的材料制作电池基体。双极性电池的基体不同于传统单极性铅酸蓄电池的板栅。双极性基体既具有集流体的作用又能够承载铅膏,还能起到串联两个单体电池的作用。

3.双极性电池最早由kapita发明,他直接将铅箔作为双极性电池的基体。铅箔作为基体虽然导电性好、与活性物质结合良好,但铅的密度大,影响电池比能量。并且使用铅作为基体密封较为困难,因为双极性电池单体外壳仍需要使用塑料等绝缘材料,而塑料与铅基体的结合需要使用特殊的胶水,所以导致其密封特别是长期使用后的密封存在问题,因此早期的双极性电池大多因为漏液,特别是电池的单格之间的漏液导致电池失效,影响了双极性电池的推广使用。

4.后来的ellis

5.k等利用tio

x

导电陶瓷材料制备导电塑制备基体,tio

x

导电性相对较好,耐氧化,但tio

x

目前生产成本较高影响了其市场化应用,并且制备的导电塑料基体与正负活性物质之间的结合力较差,需要额外在其表面热压上一层铅箔,进一步增加了生产工艺难度,因此目前该技术还停留在实验室阶段,不能大规模生产。

技术实现要素:

6.本发明的目的是提供一种结合力好的双极性电池基体、双极性极板及制造方法。

7.为了解决上述技术问题,本发明提供的一种双极性电池基体,包括作为基体主体的高分子材料和分布在基体主体的内部和/或表面的多个交织的导电纤维;其中部分导电纤维的长度大于或等于双极性电池基体的厚度,并且其中部分导电纤维的至少其中一端裸露于基体的相对的两侧中的其中一侧。其中多个导电纤维和所述基体主体的质量比范围为(1

‑

50):(50

‑

99)。

8.通过将导电纤维设置在作为基体主体的高分子材料和分布在基体主体的内部和/或表面,而且多个导电纤维和所述基体主体的质量比范围为(1

‑

50):(50

‑

99),所以最终和铅膏接触的面为大部分为高分子材料,其余部分是裸露的导电纤维,因此此本技术中的双极性电池基体和铅膏之间的附着力都很优秀,经过测试从1米高处自由落体3次,铅膏仍旧牢固地附着于双极性电池基体的两侧。再者,本技术中其中部分导电纤维的至少其中一端

裸露于基体的相对的两侧中的其中一侧,并且多个导电纤维之间是互相交织的,以保证本技术中的双极性电池基体的相对的两侧之间的导电性。其次,将部分导电纤维的长度设置成大于或等于双极性电池基体的厚度,更进一步保证双极性电池基体的相对的两侧之间的导电性。除此以外,本技术中的基体主体材料单一,不需要添加任何助剂,工艺简单。

9.为了进一步的提高基体的相对的两侧和铅膏的附着力,可以在两侧的表面设置凹凸或格子以增加接触面积。

10.可选的,其中部分导电纤维的长度大于等于双极性电池基体的厚度的三倍。导电纤维较基体的厚度越长,双极性电池基体的导电性越好。可选的,其中部分导电纤维的长度大于等于双极性电池基体的厚度的四倍、五倍、六倍、七倍、十倍、十五倍等等。而其他的导电纤维的长度可以短于双极性电池基体的厚度,或者其他的导电纤维的长度也可以大于等于双极性电池基体的厚度的三倍、四倍、五倍、六倍、七倍、十倍、十五倍等等。

11.可选的,多个导电纤维的平均直径为0.02mm

‑

0.1mm,多个导电纤维的平均长度为1mm

‑

15mm。当大于15mm时,会影响注塑效果,太长了容易堵住注塑口。所有的导电纤维的长度可以是比较均一的,例如,所有的导电纤维的平均长度均为15mm左右,或14mm左右,或13mm左右、或12mm左右、或11mm左右、或10mm左右、或9mm左右、或8mm左右、或7mm左右、或6mm左右、或5mm左右、或4mm左右、或3mm左右、或2mm左右、或1mm左右。

12.所有的导电纤维的长度也可以有不同的梯度。梯度可以有三个,长度小于双极性电池基体的厚度的导线纤维占了所有导电纤维中最少的重量,小于5%,长度大于双极性电池基体的厚度且小于厚度的三倍的导电纤维占了所有导电纤维中的重量次之,5%

‑

40%,长度大于双极性电池基体的厚度的三倍的导电纤维占了所有导电纤维中的最多的重量,55%

‑

95%。例如长度在1mm以下的导电纤维占了所有导电纤维的质量的1%,长度在1mm

‑

3mm的导电纤维占了所有导电纤维的质量的40%,长度在3mm

‑

6mm的导电纤维占了所有导电纤维的质量的59%。每一个梯度内的所有导电纤维的长度可以均一分布也可以再成梯度分布。

13.于其他实施例中,梯度可以有两个,长度小于双极性电池基体的厚度的三倍导线纤维占了所有导电纤维中的重量,小于5%,长度大于双极性电池基体的厚度的三倍的导电纤维占了所有导电纤维中的重量,95%

‑

100%。在另一种可行的实施方式中,梯度还可以有四个、五个、六个或者十个、甚至十五个。比如,平均长度均为15mm左右,14mm左右,13mm左右、12mm左右、11mm左右、10mm左右、9mm左右、8mm左右、7mm左右、6mm左右、5mm左右、4mm左右、3mm左右、2mm左右、1mm左右的导电纤维均有分布。

14.可选的,导电纤维包括铅纤维、铅合金纤维、表面镀有铅的玻璃纤维、表面镀有铅的高分子纤维、表面镀有铅合金的玻璃纤维、表面镀有铅合金的高分子纤维的一种或多种。tio

x

的导电性好,其电阻率甚至低于石墨,但电阻率仍有6.7*10

‑4ωm,而铅的电阻率仅为2.07*10

‑5ωm,导电性要高1个数量级。并且铅或铅合金与正负极活性物质间有较好的结合力,无需额外在导电塑料以覆一层铅箔来提高结合力。

15.可选的,多个导电纤维和基体主体的质量比范围为1:(1

‑

20)。例如1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10、1:11、1:12、1:13、1:14、1:15、1:16、1:17、1:18、1:19、1:20等等

16.可选的,高分子材料包括abs、pp、ppo、pvc、pa、pc、pmma、pom、pe、tpe及tpo中的任

一种或多种的组合。

17.本发明还提供一种双极性极板,包括任一如上的双极性电池基体和分别设于双极性电池基体两侧的正极铅膏和负极铅膏。

18.本发明还提供一种制备方法,用于制备任一如上所述的双极性电池基体,制备方法包括将多个导电纤维和作为基体主体的高分子材料混合均匀后注塑,并且打磨两侧后露出多个导电纤维即得到双极性电池基体。

19.本发明还提供一种制备方法,用于制备任一如上所述的双极性电池基体,制备方法包括:将多个导电纤维和作为基体主体的高分子材料混合均匀后注塑,并且切割得到双极性电池基体。

20.综上,本发明通过将导电纤维设置在作为基体主体的高分子材料和分布在基体主体的内部和/或表面,而且多个导电纤维和所述基体主体的质量比范围为(1

‑

50):(50

‑

99),所以最终和铅膏接触的面为大部分为高分子材料,其余部分是裸露的导电纤维,因此此本技术中的双极性电池基体和铅膏之间的附着力都很优秀,经过测试从1米高处自由落体3次,铅膏仍旧牢固地附着于双极性电池基体的两侧。再者,本技术中其中部分导电纤维的至少其中一端裸露于基体的相对的两侧中的其中一侧,并且多个导电纤维之间是互相交织的,以保证本技术中的双极性电池基体的相对的两侧之间的导电性。其次,将部分导电纤维的长度设置成大于或等于双极性电池基体的厚度,更进一步保证双极性电池基体的相对的两侧之间的导电性。

附图说明

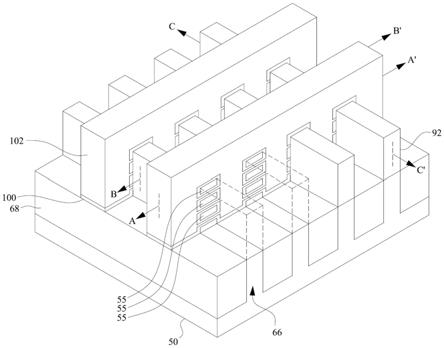

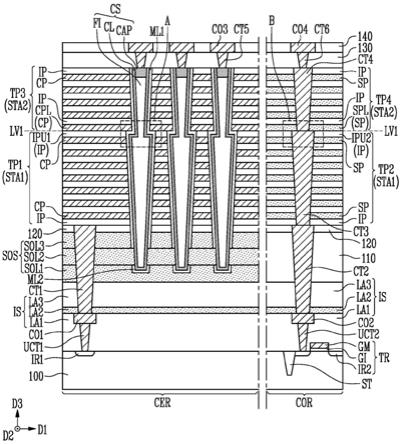

21.图1是本发明中的实施例提供的双极性电池基体的示意图;

22.图2是本发明中的实施例提供的双极性极板的示意图;

23.图3是本发明中的实施例提供的双极性电池基体的表面的sem图。

具体实施方式

24.下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。以下实例用于说明本发明,但不用来限制本发明的范围。

25.本发明中的“内部和/或表面”包括:内部和表面,内部或表面。

26.本发明中涉及的范围均包括端点值。

27.本发明中双极性电池基体的相对的两侧的最短距离的连接线的方向即为双极性电池基体的厚度方向。

28.实施例一

29.将10重量份纯铅纤维,与90重量份abs基料主体混合均匀,其中纯铅纤维平均直径在0.02mm,平均长度3.0mm。用注塑机制成长200mm、宽200mm、厚1mm的塑料薄片,然后用180#砂纸打磨表面,暴露两侧的铅纤维,即得到双极性电池基体4,结构如图1的示意图所示,铅纤维1交织分布在基料主体2内或表面。其表面sem图见图3所示,铅纤维纵横交错,并且部分铅纤维裸露在基体的表面。经测试双极性电池基体的重量为46.19g,相关参数如下,密度1.14g/cm3,电阻率6.07*10

‑4ωm,拉伸强度44.0mpa,弯曲强度70.5mpa。

30.如图2所示,在制得的双极性电池基体4的一面涂覆上一层厚度1.2mm、长180mm、宽

180mm的正极铅膏3,然后将塑料薄片小心翻转,在另一面涂覆上一层厚度1.0mm、长180mm、宽180mm的负极铅膏5。所有正负极铅膏均为普通铅酸电池铅膏。

31.涂覆好铅膏的塑料薄片参照普通铅酸电池极板工艺进行固化处理,首先在85℃湿度100%的高温高湿环境中放置24小时,然后在85℃干燥24小时,得到双极性极板。

32.将得到的双极性极板,从离地1米高处自由落体3次,正负铅膏均牢固的附着于塑料薄片。

33.实施例二

34.将20重量份纯铅纤维,与80重量份abs基料混合均匀,其中纯铅纤维平均直径在0.02mm,平均长度3.0mm。用注塑机制成长200mm、宽200mm、厚1.0mm的基体,然后用砂纸打磨表面,暴露表面的铅纤维,即得到双极性电池基体,经测试该塑料基体重量为50.28g,相关参数如下,密度1.28g/cm3,电阻率2.74*10

‑4ωm,拉伸强度32.7mpa,弯曲强度55.4mpa。

35.在塑料薄片的一面涂覆上一层厚度1.2mm、长180mm、宽180mm的正极铅膏,然后将塑料薄片小心翻转,在另一面涂覆上一层厚度1.0mm、长180mm、宽180mm的负极铅膏,所有正负极铅膏均为普通铅酸电池铅膏。

36.涂覆好铅膏的塑料薄片参照普通铅酸电池极板工艺进行固化处理,首先在85℃湿度100%的高温高湿环境中放置24小时,然后在85℃干燥24小时。得到双极性极板。

37.将得到的双极性极板,从离地1米高处自由落体3次,正负铅膏均牢固的附着于塑料薄片。

38.实施例三

39.实施例三基本和实施例一相同,不同之处在于基料采用pp塑料,将10重量份铅纤维与90重量份pp基料混合。制得塑料基体重量为43.14g,相关参数如下,密度1.08g/cm3,电阻率7.12*10

‑4ωm,拉伸强度35.6mpa,弯曲强度56.8mpa。

40.同样方式制备的双极性极板,从离地1米高处自由落体3次,正负铅膏均牢固的附着于塑料薄片。

41.实施例四

42.实施例四基本和实施例一相同,不同之处在于调整铅纤维与abs基料的质量比,将5重量份铅纤维与95重量份abs塑料混合。制得塑料基体重量为44.10g,相关参数如下,密度1.10g/cm3,电阻率1.13*10

‑3ωm,拉伸强度48.3mpa,弯曲强度79.6mpa。

43.同样方式制备的双极性极板,从离地1米高处自由落体3次,负铅膏牢固的附着于塑料薄片,正铅膏有少量脱落现象。

44.实施例五

45.实施例五基本和实施例一相同,不同之处在于调整铅纤维与abs基料的质量比,将40重量份铅纤维与60重量份abs塑料混合。制得塑料基体重量为65.89g,相关参数如下,密度1.65g/cm3,电阻率1.05*10

‑4ωm,拉伸强度28.3mpa,弯曲强度39.6mpa。

46.同样方式制备的双极性极板,从离地1米高处自由落体3次,负铅膏牢固的附着于塑料薄片,正铅膏有少量脱落现象。

47.实施例六

48.实施例六基本和实施例二相同,不同之处在于铅纤维采用锡含量为质量分数为1.5%的铅锡合金,铅纤维的直径与长度不变。制得塑料基体重量为50.26g,相关参数如下,

密度1.28g/cm3,电阻率2.53*10

‑4ωm,拉伸强度31.6mpa,弯曲强度54.4mpa。

49.同样方式制备的双极性极板,从离地1米高处自由落体3次,正负铅膏均牢固的附着于塑料薄片。

50.实施例七

51.实施例七基本和实施例二相同,不同之处在于铅纤维的平均长度为1mm,纤维直径不变。制得塑料基体重量为50.31g,相关参数如下,密度1.28g/cm3,电阻率8.87*10

‑4ωm,拉伸强度31.6mpa,弯曲强度56.8mpa。

52.同样方式制备的双极性极板,从离地1米高处自由落体3次,正负铅膏均牢固的附着于塑料薄片。

53.实施例八

54.实施例八基本和实施例二相同,不同之处在于铅纤维的平均长度为5mm,纤维直径不变。制得塑料基体重量为50.24g,相关参数如下,密度1.28g/cm3,电阻率2.16*10

‑4ωm,拉伸强度33.4mpa,弯曲强度49.8mpa。

55.同样方式制备的双极性极板,从离地1米高处自由落体3次,正负铅膏均牢固的附着于塑料薄片。

56.实施例九

57.实施例九基本和实施例二相同,不同之处在于铅纤维的平均直径为0.05mm,长度不变。制得塑料基体重量为50.19g,相关参数如下,密度1.28g/cm3,电阻率3.16*10

‑4ωm,拉伸强度29.4mpa,弯曲强度47.8mpa。

58.同样方式制备的双极性极板,从离地1米高处自由落体3次,正负铅膏均牢固的附着于塑料薄片。

59.实施例十

60.实施例十基本和实施例二相同,不同之处在于铅纤维的平均直径为0.1mm,长度不变。制得塑料基体重量为50.11g,相关参数如下,密度1.28g/cm3,电阻率3.22*10

‑4ωm,拉伸强度27.4mpa,弯曲强度46.2mpa。

61.同样方式制备的双极性极板,从离地1米高处自由落体3次,正负铅膏均牢固的附着于塑料薄片。

62.实施例十一

63.实施例十一基本和实施例一相同,不同之处在于10份铅纤维中,平均长度为小于1mm的占了1份,平均长度为1mm

‑

3mm的占了3份,平均长度为大于3mm的占了6份。制得塑料基体重量为44.39g,相关参数如下,密度1.16g/cm3,电阻率4.07*10

‑4ωm,拉伸强度45.0mpa,弯曲强度72mpa。

64.同样方式制备的双极性极板,从离地1米高处自由落体3次,正负铅膏均牢固的附着于塑料薄片。

65.实施例十二

66.实施例十一基本和实施例一相同,不同之处在于铅纤维的平均长度为15mm,用注塑机制成长200mm、宽200mm、厚15mm的塑料块,根据需要切割需要的厚度的塑料薄片,中间切得的双极性电池基体不需要打磨,两侧的铅纤维即被显露,即得到双极性电池基体,得到的基体、双极性极板的参数和性能和实施例一都类似。

67.综上,除了实施例四,本技术制得的双极性电池基体的电阻率均小于等于8.87*10

‑4,说明导电性好。并且本技术中的双极性电池基体的大部分都是高分子材料,耐腐蚀性好,防止电池内部的短路。其还具有良好的化学稳定性,基体不参与电池正负极的反应。从各个实施例的自由落体测试可以看出基体与活性物质(铅膏)间必须有较好的结合,从而保证电池的电化学反应顺利进行。再者,具有较高的机械强度,易于加工、不易变形。

68.本领域技术人员应理解的是,在本发明的揭露中,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对发明的限制。

69.虽然本发明已由较佳实施例揭露如上,然而并非用以限定本发明,任何熟知此技艺者,在不脱离本发明的精神和范围内,可作些许的更动与润饰,因此本发明的保护范围当视权利要求书所要求保护的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。