1.本发明涉及热管理领域,尤其涉及一种热交换装置及热交换装置的制造方法。

背景技术:

2.热管理系统会包括带有制冷剂的回路,在热管理系统中,需要换热器和膨胀阀这两个部件,这两个部件在热管理系统中一般是以管路连接的方式连接。

3.换热器的各零部件是通过焊接固定的,在焊接过程中会因为焊料的融化等原因会引起换热器焊接后高度收缩的情况,因此,在一种换热器与膨胀阀的集成中,膨胀阀的阀体会与换热器的安装板固定。

技术实现要素:

4.本发明的目的在于提供一种结构小巧且工艺简单的热交换装置及热交换装置的制造方法。

5.为实现上述目的,采用如下技术方案:

6.一种热交换装置,包括阀芯部件、芯体部件,所述阀芯部件与所述芯体部件固定设置;

7.所述芯体部件具有板片部,所述板片部至少具有第一孔道、第二孔道、板间通道,所述第一孔道、板间通道、所述第二孔道连通;

8.所述阀芯部件具有阀座部,所述阀座部具有底座段和中部段,所述底座段具有底部开口,所述中部段具有周部开口,所述阀座部具有节流孔,所述节流孔能连通所述周部开口和所述底部开口;所述中部段和所述底座段伸入所述第一孔道,且所述周部开口与所述第一孔道连通;

9.所述热交换装置包括连接件,所述连接件具有连接通道,所述连接件具有第一端部,所述连接件的第一端部位于所述第一孔道,所述底座段的底部开口与所述连接通道连通,所述连接通道不与所述第一孔道直接连通;

10.所述热交换装置具有第一密封件,所述连接件的第一端部与所述阀芯部件组装固定,所述第一密封件位于所述连接件的第一端部与所述阀芯部件之间,所述连接件与所述芯体部件组装固定。

11.为实现上述目的,还采用如下技术方案:一种热交换装置的制造方法,包括:

12.提供板片部,将叠装好的板片部进炉焊接,焊接后的板片部具有第一孔道、第二孔道和板间通道;

13.提供阀芯部件和连接件,将阀芯部件的阀座部的部分伸入到焊接后的板片部的第一孔道,阀座部具有底座段和中部段,中部段具有周部开口,将底座段的部分伸入到连接件,并将底座段与连接件之间通过设置第一密封件进行密封设置,组装固定阀芯部件与连接件;

14.组装固定阀芯部件与芯体部件。

15.本发明的上述技术方案的底座段具有底部开口,中部段具有周部开口,连接件的第一端部位于述第一孔道,底座段的底部开口与连接通道连通,周部开口与第一孔道连通;该热交换装置结构小巧,且连接件的第一端部与所述阀芯部件组装固定,连接件与所述芯体部件组装固定,加工简单,消除了芯体部件因焊接后高度收缩带来的连接件、阀芯部件、芯体部件之间的连接关系的影响。

附图说明

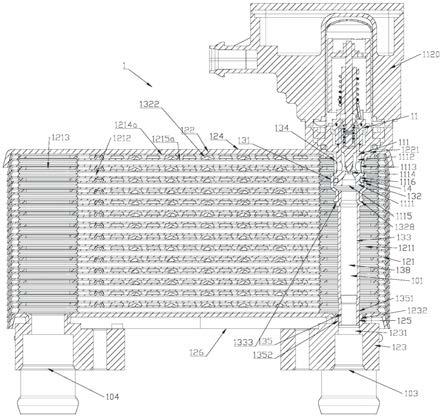

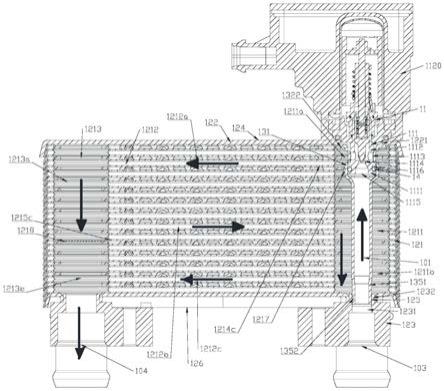

16.图1为热交换装置的一种实施方式的结构示意图;

17.图2为图1的剖面示意图;

18.图3为图1的立体分解示意图;

19.图4为热交换装置的另一种实施方式的局部剖面示意图,其中省略板片部结构;

20.图5为热交换装置的又一种实施方式的剖面示意图。

具体实施方式

21.参照图1-图3,图1示意出本发明第一种热交换装置1的立体结构示意图。

22.热交换装置1至少包括第一流道101和第二流道,第一流道101内流体可以与第二流道内流体进行热交换;第一流道101内流体可以为制冷剂,第二流道内流体可以为冷却液。热交换装置还可以具有第三流道、第四流道等。

23.热交换装置1包括阀芯部件11、芯体部件12、连接件13,阀芯部件11和芯体部件12组装固定,连接件与所述芯体部件组装固定。阀芯部件11例如可以是膨胀阀的阀芯结构。

24.芯体部件12具有顶压块122、板片部121、底压块123,顶压块122、板片部121、底压块123焊接固定。芯体部件12至少具有第一孔道1211、第二孔道1213、板间通道1212,第一孔道1211、板间通道1212、第二孔道1213连通,第一流道101包括部分第一孔道1211、第二孔道1213、板间通道1212。

25.在本文中,第一孔道1211、第二孔道1213是芯体部件12未装配有阀芯部件11时的孔道。在第一孔道1211、第二孔道1213装配有阀芯部件或连接件后,即使存在部件或零件位于其他部件内,只要该部件所在的位置是芯体部件的第一孔道、第二孔道,本文仍做该部件或零件位于第一孔道或第二孔道之意。

26.阀芯部件11的至少部分伸入第一孔道1211,连接件13的至少部分伸入第一孔道1211。

27.芯体部件12具有多个堆叠设置的板片,相邻各板片焊接固定,各板片至少具有第一孔和第二孔,沿着板片的堆叠方向,各板片的第一孔对齐设置,各板片的第二孔对齐设置。第一孔、第二孔位于板片的邻近边缘位置,如此流经板片的流体可以具有较长的流动路线,有助于提高换热效率。各板片的第一孔对齐形成第一孔道1211的一部分,各板片的第二孔对齐形成第二孔道1213的一部分。

28.顶压块122具有第三孔1221,第三孔1221与第一孔对齐,底压块123具有连通孔1231,连通孔1231与第一孔对齐。

29.热交换装置1包括连通通道103、另一连通通道104,连通通道103与连接件13的连接通道138连通,另一连通通道104可以与第二孔道1213连通,如此流体可以从连通通道103

进入,通过连接件13的连接通道,经阀芯部件11节流调节后,进入第一孔道后,再进入芯体部件12的板间通道1212和第二流道流体换热,流路简单,换热效率高。当然,在其他情况下,另一连通通道104也可以不直接与第二孔道1213连通,例如在第二孔道1213内设置管件,通过管件与另一连通通道104连通。在其他情况下,另一连通通道104也可以不通过第二孔道1213与板间通道1212连通,另一连通通道104也可以设置于芯体部件12设置连通通道103的一侧,另一连通通道104可以邻近连通通道103,且与连通通道103不直接连通。

30.芯体部件12具有第一侧部124和第二侧部126,阀芯部件11的至少部分位于所述第一侧部124,连通通道138位于所述第二侧部126,所述连通通道与所述连接通道连通。例如阀芯部件11包括线圈部1120,线圈部1120位于第一侧部124。

31.阀芯部件11具有阀座部111,阀座部111的至少部分位于第一孔道1211,阀座部111具有周部开口1113、节流孔1114和底部开口1115,周部开口1113与第一孔道1211连通,并与板间通道1212连通,连接件13具有连接通道138,连接件13的一端位于第一孔道1211,底部开口1115与连接件13的连接通道138连通,连接通道138不与第一孔道1211直接连通。阀芯部件11可以是电子膨胀阀的阀芯部分。如此,流体从连接件13的连接通道138可经底部开口1115、节流孔1114、周部开口1113、第一孔道1211进入板间通道1212,如此流体可在板片部121内部与相邻板片间的流体进行热交换。周部开口1113可直接与第一孔道1211连通,也可以直接与板间通道1212连通。

32.本文中,连接通道不与第一孔道直接连通不排除两者之间通过其他部件设置的流道转接连通。

33.阀座部111具有底座段1111和中部段1112,底座段1111具有底部开口1115,中部段1112具有周部开口1113,在芯体部件12的堆叠方向,中部段1112相对底座段1111靠近芯体部件12的第一侧部124。中部段1112位于第一孔道1211,如此,阀芯部件11组装到芯体部件12的深度较深,有助于降低阀芯部件11凸出于芯体部件12的高度,有助于整体结构更为小巧紧凑。当所述阀芯部件处于打开状态时,所述连通通道、连接通道、底部开口、节流孔、周部开口、第一孔道、板间通道、第二孔道连通。

34.流体进入热交换装置后不仅能实现节流降压,而且从周部开口1113经第一孔道进入板间通道1212的流体还可直接与相邻板间通道1212的流体进行热交换,节流和换热都可以在芯体部件12的内部完成,不仅有利于流体的相态稳定,而且有利于提升换热效率。

35.应注意,本文中底座段、中部段仅做名称区别定义,不做结构限定。

36.以所述芯体部件12设置所述阀芯部件11的一侧为上方,所述中部段1112位于所述连接件13上方;流体从底部开口1115进入后,经节流孔1114后,从周部开口1113流出,使得刚进入芯体部件12的流体经过膨胀阀的节流降压后从周部开口1113离开,进入到板间通道1212与第二流道的流体进行热交换。制冷剂的节流降压在芯体部件12内部完成,与后续热交换环节衔接很流畅,降低了因管路设置使得节流降压后的制冷剂在较长的管路中气液分层等因素影响后续热交换的换热效率。

37.连接件13具有环壁部131,阀座部111与环壁部131密封设置,密封形式例如可以为径向密封或轴向密封等。

38.连接件13具有第一端部134和第二端部135,第一端部134与底座段1111配合设置,连接件的第一端部位于所述第一孔道,底座段1111具有第一凹槽1116,热交换装置1具有第

一密封件14,第一密封件位于所述连接件的第一端部与所述阀芯部件之间,第一密封件14位于第一凹槽1116,第一密封件14与连接件13的环壁部131紧密配合实现两者的密封,如此,有效防止底座段1111与连接件13之间的泄漏。

39.底座段1111具有第二凹槽1117,第二凹槽1117相对第一凹槽1116更为靠近周部开口1113。第一端部134具有限位凹槽136,限位凹槽136位置与第二凹槽1117相对设置。热交换装置1具有限位件16,例如为挡圈,挡圈的一部分位于第二凹槽1117,挡圈的一部分位于限位凹槽136,阀芯部件11与连接件13之间通过挡圈限位固定。

40.第二端部135与底压块123固定设置,第二端部135具有凹槽部分1353,热交换装置4包括第二密封件15,凹槽部分1353用于放置第二密封件15,第二端部135与底压块123密封设置。

41.热交换装置1的制造方法,包括:

42.提供板片部121,将叠装好的板片部121进炉焊接,焊接后的板片部121具有第一孔道1211、第二孔道1213和板间通道1212;

43.提供阀芯部件11和连接件13,将阀芯部件11的阀座部111伸入到焊接后的板片部121的第一孔道1211,阀座部111具有底座段1111和中部段1112,中部段1112设置周部开口1113,将底座段1111的部分伸入到连接件13,并将底座段1111与连接件13之间通过设置第一密封件14进行密封设置;

44.组装固定阀芯部件11与芯体部件12。

45.更进一步,提供底压块123,将叠装好的板片部121和底压块123进炉焊接;使得底压块123的连通孔1231与第一孔道1211对应;

46.组装固定阀座部111和连接件13;阀座部111和连接件13的组装固定,具体可以为:将第一密封件14套入底座段1111的第一凹槽1116,将带有第一密封件14的阀芯部件11插入到连接件13中,将底座段1111的第二凹槽1117与连接件13的限位凹槽136相对应,将限位件16,例如挡圈放入该第二凹槽1117和限位凹槽136,用以阀座部111与连接件13的限位固定;

47.将组装好的连接件13和阀芯部件11从板片部121未焊接底压块123的一侧伸入到第一孔道1211,将连接件13的一部分伸入到第一孔道1211,将连接件13的一部分伸入到底压块123,并将连接件13与底压块123之间通过设置第二密封件15进行密封设置。最后将阀芯部件11与芯体部件12组装固定,完成热交换装置的制造。

48.通过该制造方法,由于连接件13与芯体部件12之间可采用组装方式固定,连接件13与阀芯部件11的组装方式工序排在芯体部件12的焊接之后,降低了芯体部件12在焊接过程中的各种不确定因素对连接件13与芯体部件12的密封性的影响,该工艺流程简单,制造方法简单。

49.参照图4,图4示意出阀芯部件11、连接件13与底压块123的配合方式,其中省去芯体部件12的板片结构。为更为清楚表示结构,以下结构一些附图标记可能未在图4中示意,但可以参照图2。

50.阀座部111具有中部段1112和底座段1111,底座段1111具有底部开口1115,中部段1112具有周部开口1113,在芯体部件12的堆叠方向,中部段1112相对底座段1111靠近芯体部件12的第一侧部124。中部段1112位于第一孔道1211,如此,阀芯部件11组装到芯体部件12的深度较深,有助于降低阀芯部件11凸出于芯体部件12的高度,有助于整体结构更为小

巧紧凑。

51.以所述芯体部件12设置所述阀芯部件11的一侧为上方,所述中部段1112位于所述连接件13上方;流体从底部开口1115进入后,经节流孔1114后,从周部开口1113流出,使得刚进入芯体部件12的流体经过膨胀阀的节流降压后从周部开口1113离开,进入到板间通道1212与第二流道的流体进行热交换。制冷剂的节流降压在芯体部件12内部完成,与后续热交换环节衔接很流畅,降低了因管路设置使得节流降压后的制冷剂在较长的管路中气液分层等因素影响后续热交换的换热效率。

52.所述连接件13具有第一端部134和第二端部135,所述底座段1111的至少部分伸入所述第一端部134,所述底座段1111具有外螺纹部1119,所述连接件13具有内螺纹部1326,所述底座段1111与所述连接件13螺纹连接;

53.所述底座段1111具有凸部1118,在所述阀芯部件11的径向方向,所述凸部1118相对所述内螺纹部1326凸出。

54.所述热交换装置具有第一密封件14,所述第一密封件14位于所述凸部1118与所述第一端部134之间。

55.更进一步,连接件13具有阀座配合部132和引流管133,阀座配合部132具有第一段1324和第二段1325,阀座配合部132的第一段1324与阀芯部件11配合设置,阀座配合部132的第一段1324具有内螺纹部1326,底座段1111具有外螺纹部1119,阀芯部件11与阀座配合部132螺纹连接。底座段1111具有凸部1118,在阀芯部件11的径向方向,凸部1118相对内螺纹部1326凸出。第一密封件14位于凸部1118与阀座配合部132之间。

56.阀座配合部132的第二段1325与引流管133配合设置。引流管133伸入阀座配合部132的第二段1325,引流管133的外壁与阀座配合部132的第二段1325内壁焊接固定,引流管133与阀座配合部132的焊接例如通过设置焊片的方式。

57.阀座配合部132具有限位凸起1327,引流管133的端部与限位凸起1327相对设置。限位凸起1327可用于限制引流管133伸入阀座配合部132的深度,在芯体部件12焊接过程出现收缩时,保证引流管133进入深度不超过限位凸起1327,有利于底座段1111与阀座配合部132的密封配合和流道连接。

58.作为其他方式,引流管133与阀座配合部132的第二段1325之间也可以通过螺纹连接保持两者的位置固定。

59.热交换装置的制造方法,包括:

60.提供板片部121,将叠装好的板片部121进炉焊接,焊接后的板片部121具有第一孔道1211、第二孔道1213和板间通道1212;

61.提供阀芯部件11和连接件13,将阀芯部件11的阀座部111伸入到焊接后的板片部121的第一孔道1211,阀座部111具有底座段1111和中部段1112,中部段1112设置周部开口1113,将底座段1111的部分伸入到连接件13,并将底座段1111与连接件13之间通过设置第一密封件14进行密封设置;

62.组装固定阀芯部件11与芯体部件12。

63.更进一步,提供底压块123,将叠装好的板片部121和底压块123进炉焊接;使得底压块123的连通孔1231与第一孔道1211对应;

64.组装固定阀座部111和连接件13;阀座部111和连接件13的组装固定,具体可以为:

将密封件放置于阀座部111与连接件13之间,将底座段1111的部分插入到连接件13中,底座段1111设置有外螺纹部1119,连接件13内壁设置有内螺纹部1326,将底座段1111与连接件13通过螺纹连接,并通过连接件13端部的第一密封件14实现两者的密封;

65.将组装好的连接件13和阀芯部件11从板片部121未焊接底压块123的一侧伸入到第一孔道1211,将连接件13的一部分伸入到第一孔道1211,将连接件13的一部分伸入到底压块123,并将连接件13与底压块123之间通过设置第二密封件15进行密封设置。最后将阀芯部件11与芯体部件12组装固定,完成热交换装置的制造。

66.通过该制造方法,由于连接件13与芯体部件12之间可采用组装方式固定,连接件13与阀芯部件11的组装方式工序排在芯体部件12的焊接之后,降低了芯体部件12在焊接过程中的各种不确定因素对连接件13与芯体部件12的密封性的影响,该工艺流程简单,制造方法简单。

67.参照图5,图5示意出热交换装置的一种结构剖面示意图。

68.热交换装置至少包括第一流道101和第二流道,第一流道101内流体可以与第二流道内流体进行热交换;第一流道101内流体可以为制冷剂,第二流道内流体可以为冷却液。热交换装置还可以具有第三流道、第四流道等。

69.热交换装置包括阀芯部件11、芯体部件12、连接件13,阀芯部件11和芯体部件12组装固定,连接件13与芯体部件12固定设置。阀芯部件11例如可以是膨胀阀的阀芯结构。

70.芯体部件12具有顶压块122、板片部121、底压块123,顶压块122、板片焊接固定,底压块123与板片部121组装固定。板片部121至少具有第一孔道1211、第二孔道1213、板间通道1212,第一孔道1211、板间通道1212、第二孔道1213连通,第一流道101包括部分第一孔道1211、第二孔道1213、板间通道1212。第一孔道1211、第二孔道1213是芯体部件12未装配有阀芯部件11时的孔道。

71.板片部121具有多个堆叠设置的板片,相邻各板片焊接固定,各板片至少具有第一孔和第二孔,沿着板片的堆叠方向,各板片的第一孔对齐设置,各板片的第二孔对齐设置。第一孔、第二孔位于板片的邻近边缘位置,如此流经板片的流体可以具有较长的流动路线,有助于提高换热效率。各板片的第一孔对齐形成第一孔道1211的一部分,各板片的第二孔对齐形成第二孔道1213的一部分。

72.顶压块122具有第三孔1221,第三孔1221与第一孔对齐,底压块123具有连通孔1231,连通孔1231与第一孔对齐。

73.热交换装置包括连通通道103、另一连通通道104,连通通道103与连接件13的内腔连通,另一连通通道104可以与第二孔道1213连通,如此流体可以从连通通道103进入,通过连接件13的连接通道,经阀芯部件11节流调节后,进入芯体部件12的板间通道1212和第二流道流体换热,流路简单,换热效率高。当然,在其他情况下,另一连通通道104也可以不直接与第二孔道1213连通,例如在第二孔道1213内设置管件,通过管件与另一连通通道104连通。在其他情况下,另一连通通道104也可以不通过第二孔道1213与板间通道1212连通,另一连通通道104也可以设置于芯体部件12设置连通通道103的一侧,另一连通通道104可以邻近连通通道103,且与连通通道103不直接连通。

74.阀芯部件11的至少部分伸入第一孔道1211,连接件13的至少部分伸入第一孔道1211。

75.阀芯部件11具有阀座部111,阀座部111的至少部分位于第一孔道1211,阀座部111具有周部开口1113、节流孔1114和底部开口1115,周部开口1113与第一孔道1211连通,底部开口1115与连接件13的内腔连通。阀芯部件11可以是电子膨胀阀的阀芯部分。

76.阀座部111具有底座段1111和中部段1112,底座段1111具有底部开口1115,底座段1111位于连接件13内部,底座段1111的周侧与连接件13的环壁部131密封设置。中部段1112具有周部开口1113,在芯体部件12的堆叠方向,中部段1112相对底座段1111靠近芯体部件12的第一侧部124,中部段1112位于板片部121,周部开口1113与板间通道1212连通。如此,阀芯部件11组装到芯体部件12的深度较深,有助于降低阀芯部件11凸出于芯体部件12的高度,有助于整体结构更为小巧紧凑。

77.连接件13具有环壁部131,阀座部111与环壁部131密封设置。在芯体部件12的板片堆叠方向,环壁部131的高度大于底座段1111的高度。底座段1111设置有第一凹槽1116,热交换装置具有第一密封件14,第一密封件14位于第一凹槽1116,第一密封件14与环壁部131紧密配合实现两者的密封,如此,有效防止底座段1111与环壁部131之间的泄漏。

78.以所述芯体部件12设置所述阀芯部件11的一侧为上方,所述中部段1112位于所述连接件13上方;流体从底部开口1115进入后,经节流孔1114后,从周部开口1113流出,使得刚进入芯体部件12的流体经过膨胀阀的节流降压后从周部开口1113离开,能够进入到板间通道1212与第二流道的流体进行热交换。制冷剂的节流降压在芯体部件12内部完成,与后续热交换环节衔接很流畅,降低了因管路设置使得节流降压后的制冷剂在较长的管路中气液分层等因素影响后续热交换的换热效率。

79.连接件13具有第一端部134和第二端部135,第一端部134与阀座部111配合设置,第二端部135与底压块123配合设置。连接件13具有环壁部131,底座段1111伸入连接件13,且底座段1111与环壁部131密封设置。所述热交换装置具有底压块123,所述底压块123与所述板片部121组装固定,例如通过螺纹连接。

80.连接件13具有凸缘部137,凸缘部137与芯体部件12密封固定;板片部121具有凸起部1220,凸起部1220背向阀芯部件11凸出,凸起部1220与底压块123相对设置。凸缘部137位于板片部121与底压块123之间位置,当然凸缘部137位于板片部121与底压块123之间位置并不限制为凸缘部137一定需要和板片部121和底压块123相互接触,此处只表示凸缘部137会在板片部121的部分结构与底压块123的部分结构之间。

81.凸缘部137限位在板片部121与底压块123之间,可用于确定连接件13在芯体部件12中的位置,也可用于稳定连接件13与底座段1111的密封配合,以及便于连接件13与阀芯部件11的组装。

82.热交换装置具有第二密封件15,例如以密封垫形式,第二密封件15位于凸缘部137与板片部121之间,用于密封第一孔道1211。底压块123具有螺纹孔1233,底压块123与板片部121之间可通过插入螺纹孔的螺钉固定,通过螺钉固定压紧凸缘部137与板片部121之间的密封。另外热交换装置在凸缘部137与底压块123之间也可以设置第三密封件,如此,连接件13与芯体部件12的密封是通过轴向密封实现的,有利于稳定热交换装置的密封性,同时加工简单。

83.由于连接件13有两个部位的密封点,在连接件13与阀座部111件之间的密封是通过将密封件置于底座段1111的凹槽中,使得底座段1111与连接件13的内壁之间以径向密封

方式实现,这时对连接件13的内壁会有一定的粗糙度要求,需要对连接件13的内壁进行额外加工处理以保障密封所需的配合性。

84.在连接件13的另一个密封点,是通过底压块123压紧凸缘部137,使得凸缘部137与板片部121之间是轴向密封设置,由于凸缘部137与板片部121之间设置有密封件,两者之间时通过轴向密封方式密封,此时对凸缘部137与板片部121配合的部位的粗糙度要求低于径向密封时所需的粗糙度要求。因此,对于连接件13的加工,其关注点主要在于连接件13内壁与底座段1111的配合,加工考虑因素较少,加工简单且易于实现。

85.热交换装置的制造方法,包括:

86.提供板片部121,将叠装好的板片部121进炉焊接,焊接后的板片部121具有第一孔道1211、第二孔道1213和板间通道1212;

87.提供阀芯部件11和连接件13,将阀芯部件11的阀座部111伸入到焊接后的板片部121的第一孔道1211,阀座部111具有底座段1111和中部段1112,中部段1112设置周部开口1113,将底座段1111的部分伸入到连接件13,并将底座段1111与连接件13之间通过设置第一密封件14进行密封设置;

88.组装固定阀芯部件11与芯体部件12。

89.更一步,提供底压块123,将连接件13的一部分伸入到第一孔道1211,将连接件13的凸缘部137放置于底压块123与板片部121之间,将连接件13与板片部121之间通过设置密封件进行密封设置;

90.组装固定底压块123、连接件13和板片部121;

91.将阀芯部件11的阀座部111从组装固定连接件13的相对侧伸入到焊接后的板片部121的第一孔道1211,阀座部111具有底座段1111和中部段1112,所述中部段1112设置周部开口1113,将底座段1111伸入到连接件13,并将底座段1111与连接件13之间通过设置第一密封件14进行密封设置。

92.通过该制造方法,由于连接件13与芯体部件12之间无需采用焊接方式,连接件13与阀芯部件11的组装方式工序排在芯体部件12的焊接之后,降低了芯体部件12在焊接过程中的各种不确定因素对连接件13与芯体部件12的密封性的影响,该工艺流程简单,制造方法简单。

93.需要说明的是:以上实施例仅用于说明本发明而并非限制本发明所描述的技术方案,例如对“前”、“后”、“左”、“右”、“上”、“下”等方向性的界定,尽管本说明书参照上述的实施例对本发明已进行了详细的说明,但是,本领域的普通技术人员应当理解,所属技术领域的技术人员仍然可以对本发明进行相互组合、修改或者等同替换,而一切不脱离本发明的精神和范围的技术方案及其改进,均应涵盖在本发明的权利要求范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。