1.本实用新型涉及零件检测技术领域,尤其涉及一种零部件的自动检测设备。

背景技术:

2.在工业化的生产中,对于生产产品的质量要求越来越高。对于整机产品的质量而言,组成的各个零部件尺寸,检测判断其质量是否合格达标也是一项重要依据,因此,控制产品零件质量是零件检测环节必不可少的。传统零部件检验常采用游标卡尺测量部件尺寸,测量存在人为误差,有些r角/角度等尺寸还无法测量,如使用投影仪或三座标测量来检测,调整动作复杂,重复检测还要重新设定和调整,效率较低,检测效率以及测量精度低、检测成本高。

3.故,如何实现高效率、高精确、智能化、数字化的检测,是当代工业化生产的标准。公开号为cn109211110a的中国专利公开了一种基于机器视觉的平板类工件尺寸检测系统及方法,但其应用于不同厚度的零件时,容易失焦、造成拍摄图像模糊,最终导致检测精度不足。其没有对被测零件厚度自动调节的核心功能,不能适应被测零件的多样性与精度。

4.基于此,提出本案申请。

技术实现要素:

5.针对现有技术的不足,本实用新型提供一种零部件自动检测设备,解决现有技术采取人工检测方式存在的检测精度低、效率低以及成本高的问题。

6.为实现上述目的,本实用新型零部件自动检测设备,其结构如下:包括图像采集装置、光源、置物台、控制器、显示器以及升降机构,所述图像采集装置、光源正对于置物台的置物平面设置且可拆卸固定安装于所述升降机构上、由升降机构驱动其于垂直于置物平面的方向上升降,所述图像采集装置、升降机构与计算机之间、计算机与所述显示器之间通过通信线缆连接。

7.在上述结构中,图像采集装置采集放置于置物平面上的被测零件图像,由计算机内装载的自动对焦系统判别图像清晰度,清晰度不足时,计算机向升降机构发出移动指令(或通过显示器显示,由检测人员控制升降机构移动)使图像采集装置相对于被测零件垂直移动,直至采集的图像成像清晰;而后,再由计算机通过图像数据处理系统计算图像中被测零件的尺寸,计算过程以及最后的测量数据显示于显示屏上。计算机可在检测后保存数据。

8.本实用新型进一步设置如下:所述图像采集装置包括有相机以及镜头,其中镜头为远心镜头。远心镜头可以在一定的物距范围内,使得到的图像放大倍率不会随物距的变化而变化,能够充分适应本实用新型需根据被测零件调节镜头、相机与被测零件之间间距的应用情形,进而在简化图像数据处理步骤的同时,也能够确保检测的精密性。

9.本实用新型进一步设置如下:所述相机为工业相机,利用其高的图像稳定性、高传输能力和高抗干扰能力等特点,提高相机所摄制图像的清晰度和可靠性,为稳定尺寸测量的检测结果提供保障。

10.为便于实际使用,本实用新型进一步设置如下:所述控制器为计算机,所述显示器为计算机用显示屏。相比于微型处理控制器,计算机的数据处理功能强大、且更适应图像处理系统等软件系统的装载,在推广实用时,可以直接于企业财产——计算机上进行改造适用,成本低且设备运行稳定。

11.本实用新型进一步设置如下:所述光源为环形光源,环形光源可通过漫反射方式照亮一小片区域,并突出显被测零件边缘和高度的变化,突出原本难以看清的部分,确保被测零件在被摄制的图像中清晰成像,以便精确测量被测零件的尺寸。

12.为进一步突出被测零件,本实用新型进一步设置如下:所述置物平面采用透光材料制成、置物台内设有背光源。

13.本实用新型进一步设置如下:所述升降机构包括步进电机、丝杠、滑块,图像采集装置、光源与滑块可拆卸固定连接,滑块螺纹套接于丝杠上,步进电机与丝杠的一端联动。

14.本实用新型进一步设置如下:所述升降机构固定安装于一与置物平台相邻设置的立柱之中,以立柱面朝置物平台所在一侧为前侧,所述图像采集装置安装于一可滑动的安装板上,安装板的一端活动穿设于立柱的前侧板上并与位于立柱内侧的滑块可拆卸固定连接,安装板的另一端延伸至置物平面上方。

15.本实用新型进一步设置如下:所述立柱两侧的侧板的前侧边中部设有凹槽供安装板穿入。

16.本实用新型进一步设置如下:所述相机、镜头安装于安装板上且朝向置物平面,同时安装板的底部设有至少三个均匀分布的连接支架,所述光源与连接支架固定连接并套设于镜头外圈。

17.本实用新型的有益效果如下:首先,本实用新型通过自动对焦升降机构,使镜头、相机能够根据被测零件厚度自动调节其与被测零件之间的距离,以便相机保持聚焦状态对被测零件进行摄像。本实用新型能够适应被测零件的多样性、并确保检测精度。

18.其次,相比于传统的人工检测,本实用新型效率可提高十倍,利于在零部件制造或加工的企业中推广复制使用,设备制作成本低、为原测量设备的六分之一,同时精度提高到微米级,并可节约人工成本50万元/年、设备购置成本100万元。测量过程中采用电子数据记录,实现无纸化办公,还可与公司数据库联网实现数字化管理。

附图说明

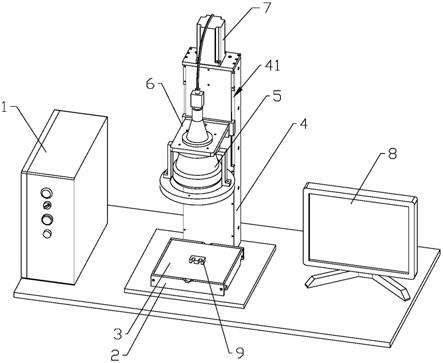

19.图1为本实用新型具体实施例整体示意图。

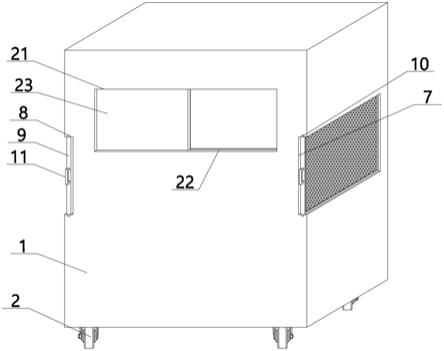

20.图2为本实用新型具体实施例丝杠传动结构示意图。

21.附图标记:1—机箱 ,2—置物台 ,3—置物平面 ,4—立柱 ,5—图像采集装置 ,6—升降机构,7—步进电机 ,8—显示屏 ,9—被测零件 ,10—连接支架 ,11—丝杠 ,12—环形光源,21—凹槽 ,61—安装板,62—滑槽 ,63—滑块 ,64—连接座 ,41—凹槽。

具体实施方式

22.本实用新型提供一种一种零部件自动检测设备,其特征在于:包括图像采集装置5、光源、置物台2、控制器、显示器以及升降机构6,图像采集装置5、光源正对于置物台2的置物平面3,并且二者可拆卸固定安装于升降机构6上。图像采集装置5、升降机构6与计算机之

间、计算机与所述显示器之间通过通信线缆连接。图像采集装置5可通过升降机构6驱动在垂直于置物平面3的方向上升降,进而调节焦距,从而适应不同厚度的被测零件9的高清摄制成像使用。

23.下面结合具体实施例对本实用新型进一步说明。

24.实施例1 如图1所示,本实施例设置有机箱1、测量单元以及显示装置,机箱1用于安装处理图像与控制运动机构动作的控制器,本实施例中,控制器可采用计算机设备的主机,显示装置与其配套,可采用屏幕尺寸为21~24寸的lcd显示屏8。测量单元包括有相邻设置的置物平台和一个立柱4,立柱4上设有升降机构6。

25.如图2所示,本实施例中,升降机构6由步进电机7、丝杠11传动结构以及安装板61组成:丝杠11竖直安装于立柱4内部,其两端分别通过轴承可自转地固定安装在立柱4上。步进电机7安装于立柱4顶部,且其输出端同丝杠11直接同轴联动连接或通过一对传动齿轮传动连接。滑块63则螺纹连接于丝杠11上。安装板61为矩形,其长度方向的一端(为内端)与滑块63固定连接、另一端则延伸至置物平台上方。

26.置物平台具有水平的置物平面3,升降机构6的安装板61上则安装有环形光源12和由工业相机以及远心镜头组成的图像采集装置5,其中,工业相机位于远心镜头上方且与远心镜头处于同一竖直线上且最好与置物平面3的中心对应设置。环形光源12则通过若干连接支架10嵌套式地安装于远心镜头的外圈,以为图像采集装置5摄制图像时提供最优的光线,确保被测零件9成像清晰。

27.当然,为将立柱4整体封闭,本实施例于立柱4的两侧侧板的前侧边——即两侧侧板同前侧板的邻接处的中部设置了侧槽41,该侧槽41与竖直穿设于安装板61的内端附件中的滑槽62上的前侧板的侧边配合形成一可与立柱4内部连通的通槽结构。

28.图像采集装置5采集放置于置物平面3上的被测零件9图像,由计算机内装载的自动对焦系统判别图像清晰度,清晰度不足时,计算机向升降机构6发出移动指令(或通过显示器显示,由检测人员控制升降机构6移动)使图像采集装置5相对于被测零件9垂直移动,直至采集的图像成像清晰;而后,再由计算机通过图像数据处理系统计算图像中被测零件9的尺寸,计算过程以及最后的测量数据显示于显示屏8上。计算机可在检测后保存数据。

29.其中,自动对焦系统可参见《变焦镜头自动调焦技术研究》(谷晨阳 2011年 长春理工大学 硕士论文)中所提供的焦距调整方法。或如下自动聚焦算法:1. 在图像上绘制一贯穿画面中心的贯穿线,自上而下分析所有相邻像素之间的灰度差,并找到灰度差别最大的若干组相邻像素;2. 发出电信号,驱动镜头相对于置物平面3向上或向下移动,同时计算上述两点灰度差的差值变化:若差值变大,继续朝该方向移动,移动的同时不断计算,直到灰度差变小,停止并回移一个单位,即达到最佳聚焦状态。

30.至于图像数据处理系统,可参照中国专利cn207850294u

‑

一种拉链尺寸图像采集装置5及基于该装置的在线视觉检测系统中的处理过程:如通过计算机中的视觉检测软件对图像进行滤波、去噪等预处理,而后识别目标,将目标从背景中分隔出来,提取出图像中的被测目标的边缘,再运用扫描法求解处被测零件9的宽度、长度,并根据相应的被测零件9的生产标准判断所生产的被测零件9是否合格,最后输出检测结构。或者参见中国专利cn109211110a

‑

一种基于机器视觉的平板类工件尺寸检测系统及方法中公开的工件尺寸的测量方法对被测零件9进行尺寸测量。

31.实施例2 本实施例与实施例1的不同之处在于:本实施例中,机箱1中的控制器采用微型处理控制器,例如单片机。

32.此外,为进一步突出被测零件9的边缘,上述实施例中,置物平面3采用透光材料制成、置物台2内设有背光源。

33.以及,考虑到长期使用后,置物平面3可能受到背光源的荧光剂影响而局部变黑,可将置物台2设置为框架结构并使其前、后侧中部具有下凹的凹槽21,从而在置物平面水平放置于置物台2中后,通过凹槽21可以方便地取出进行更换。

34.总而言之,本实施例提供了一种可自动适应被测零件9的厚度进行自动对焦的零部件的尺寸的测量设备,相比于现有技术,其不仅通过采用工业相机、环形光源12以及远心镜头等设备提高了检测精度、还可适应不同厚度的零件测量使用。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。