1.本实用新型涉及一种锂离子电池正极材料锰酸锂粒度筛选分离装置,属于正极材料分选技术领域。

背景技术:

2.不同客户对锂离子电池正极材料的粒度大小需求不同,为了满足不同客户的需求,需要按照具体配比要求合成不同粒度的正极材料,并且一般客户需要的正极材料会有最大尺寸要求,而一批产片中往往会有部分大粒度的正极材料,目前这部分大粒度的正极材料一般会被直接筛选出来粉碎后再次经过生产,没有发挥作用的大粒度的正极材料粉碎和再生产会造成部分能源的浪费。

技术实现要素:

3.本实用新型要解决的技术问题是:提出一种锂离子电池正极材料锰酸锂粒度筛选分离装置,该装置能够直接利用大粒度的正极材料,节约能源;并且能够实现多粒度正极材料的分选,能够满足不同客户的要求。

4.本实用新型所述的锂离子电池正极材料锰酸锂粒度筛选分离装置,包括筛选壳体,筛选壳体内部上方设有一对挤压辊,一对挤压辊下方设有两级筛分机构,一对挤压辊之间缝隙的上方设有进料漏斗;一对挤压辊各自连接一个驱动机构。

5.一对挤压辊之间的缝隙是所需物料的最大处尺寸,待筛选的物料由进料漏斗进入一对挤压辊之间的缝隙,大粒度的物料在经过一对挤压辊时被挤压至小尺寸,然后同其他物料一起进入两级筛分机构进行筛分,最终完成不同粒度的物料被分别收集,而大粒度的物料也不需重新粉碎生产即可发挥自身的经济价值。并且一对挤压辊各自连接一个驱动机构,更加有利于大粒度物料的挤压成型,驱动机构可以选用驱动电机通过皮带转动等带动一对挤压辊完成工作。

6.优选的,所述的两级筛分机构与筛选壳体内壁之间增设有隔震缓冲垫,使两级筛分机构的振动筛分尽可能的不会筛选壳体以及筛选壳体上安装的部件造成影响。

7.优选的,所述的两级筛分机构包括筛箱,筛箱两侧的筛选壳体各开有一个通孔,振动器贯穿通孔与筛箱固定连接;筛箱内设有均倾斜布置的第一筛网层和第二筛网层,且第一筛网层和第二筛网层呈“八”字形布置,第一筛网层的高度对应一对挤压辊之间缝隙处;对应第一筛网层和第二筛网层的最低处的筛选壳体上设有出料口,出料口位置设有集料箱;第二筛网层下方设有集料盒,集料盒与筛选壳体之间为抽屉结构设置。物料先后经过第一筛网层和第二筛网层的过筛,不同粒度的物料分别被两个集料箱和一个集料盒收集;第一筛网层和第二筛网层均倾斜布置,且第一筛网层的最低处对应第二筛网层的最高处,物料能够顺利经筛选后进入集料箱和集料盒。第一筛网层的孔隙大于第二筛网层。

8.优选的,所述的一对挤压辊包括第一压辊和第二压辊,第一压辊两端通过轴承座一与筛选壳体连接,第二压辊的主轴两端分别惯穿筛选壳体上的水平长条孔,并且第二压

辊的主轴两端分别通过轴承座二与一对摇臂的一端连接,一对摇臂的中部分别通过转轴与筛选壳体转动连接,一对摇臂的另一端同时分别与连杆块两端转动连接,连杆块另一端与上下位移机构连接;一对摇臂平行布置。第一压辊和第二压辊之间的间隙大小可以根据客户对最大粒度的要求进行调节;调节过程中,上下位移机构带动连杆块向上移动,连杆块向上移动带动摇臂绕转轴转动,连接有轴承座二的摇臂一端向第一压辊方向靠近,带动第二压辊的主轴沿水平长条孔移动靠近第一压辊,从而实现第一压辊和第二压辊之间缝隙的减小;当需要使第一压辊和第二压辊之间缝隙的变大时,上下位移机构带动连杆块反向动作即可,因为第一压辊和第二压辊之间缝隙的调节范围不大,所以第二压辊主轴的水位位移并不会影响皮带传动的驱动机构正常驱动工作。

9.优选的,所述的上下位移机构包括竖直布置的丝杆,丝杆一端与上下电机连接,丝杆上设有丝母,丝母与连杆块另一端固定连接。上下电机带动丝杆转动,丝杆转动带动丝母沿丝杆上下移动,从而实现丝母带动连杆块上下移动,最终完成第一压辊和第二压辊之间间隙的调整。

10.优选的,所述的一对摇臂顶端分别设置一个油缸,油缸的活塞杆与摇臂顶端连接,油缸的缸体与筛选壳体转动连接,两个油缸平行布置。在摇臂转动时,两个油缸动作配合摇臂工作,在摇臂完成第一压辊和第二压辊之间的缝隙的调整后,两个油缸对摇臂起到辅助支撑的作用,更好的保证第一压辊和第二压辊之间的缝隙不变。

11.优选的,所述的一对摇臂之间设有支撑连接杆,支撑连接杆可以进一步保证一对摇臂同时平行移动,防止第二压辊出现偏斜。

12.本实用新型与现有技术相比所具有的有益效果是:

13.本实用新型结构设计合理,能够直接利用大粒度的正极材料,节约能源;并且能够实现多粒度正极材料的分选,并且一对挤压辊之间的间隙大小可以根据客户对最大粒度的要求进行调节,能够满足不同客户的要求。

附图说明

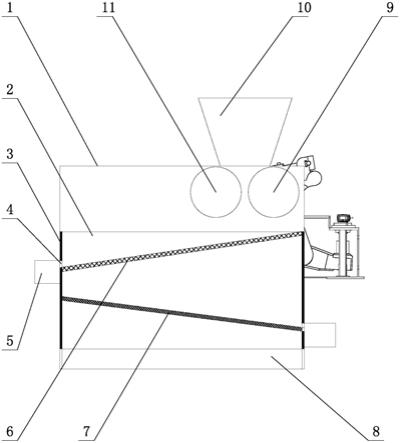

14.图1、锂离子电池正极材料锰酸锂粒度筛选分离装置内部结构示意图;

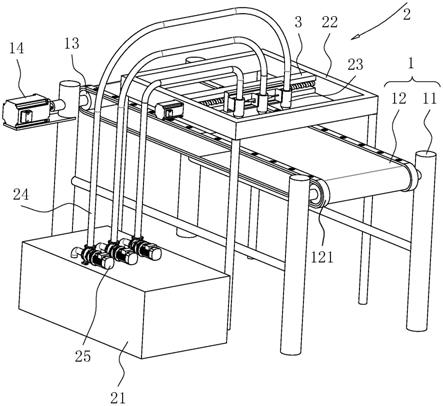

15.图2、锂离子电池正极材料锰酸锂粒度筛选分离装置主视图。

16.图中:1、筛选壳体;2、筛箱;3、隔震缓冲垫;4、出料口;5、集料箱;6、第一筛网层;7、第二筛网层;8、集料盒;9、第二压辊;10、进料漏斗;11、第一压辊;12、通孔;13、振动器;14、转轴;15、驱动机构;16、皮带;17、水平长条孔;18、油缸;19、轴承座二;20、支撑连接杆;21、摇臂;22、上下电机;23、丝母;24、连杆块。

具体实施方式

17.下面结合附图对本实用新型做进一步描述:

18.如图1和图2,本实用新型所述的锂离子电池正极材料锰酸锂粒度筛选分离装置,包括筛选壳体1,筛选壳体1内部上方设有一对挤压辊,一对挤压辊下方设有两级筛分机构,一对挤压辊之间缝隙的上方设有进料漏斗10;一对挤压辊各自连接一个驱动机构15。

19.本实施例中:

20.两级筛分机构与筛选壳体1内壁之间增设有隔震缓冲垫3,使两级筛分机构的振动

筛分尽可能的不会筛选壳体1以及筛选壳体1上安装的部件造成影响。

21.两级筛分机构包括筛箱2,筛箱2两侧的筛选壳体1各开有一个通孔12,振动器13贯穿通孔12与筛箱2固定连接;筛箱2内设有均倾斜布置的第一筛网层6和第二筛网层7,且第一筛网层6和第二筛网层7呈“八”字形布置,第一筛网层6的高度对应一对挤压辊之间缝隙处;对应第一筛网层6和第二筛网层7的最低处的筛选壳体1上设有出料口4,出料口4位置设有集料箱5;第二筛网层7下方设有集料盒8,集料盒8与筛选壳体1之间为抽屉结构设置。物料先后经过第一筛网层6和第二筛网层7的过筛,不同粒度的物料分别被两个集料箱5和一个集料盒8收集;第一筛网层6和第二筛网层7均倾斜布置,且第一筛网层6的最低处对应第二筛网层7的最高处,物料能够顺利经筛选后进入集料箱5和集料盒8。

22.一对挤压辊包括第一压辊11和第二压辊9,第一压辊11两端通过轴承座一与筛选壳体1连接,第二压辊9的主轴两端分别惯穿筛选壳体1上的水平长条孔17,并且第二压辊9的主轴两端分别通过轴承座二19与一对摇臂21的一端连接,一对摇臂21的中部分别通过转轴14与筛选壳体1转动连接,一对摇臂21的另一端同时分别与连杆块24两端转动连接,连杆块24另一端与上下位移机构连接;一对摇臂21平行布置。第一压辊11和第二压辊9之间的间隙大小可以根据客户对最大粒度的要求进行调节;调节过程中,上下位移机构带动连杆块24向上移动,连杆块24向上移动带动摇臂21绕转轴14转动,连接有轴承座二19的摇臂21一端向第一压辊11方向靠近,带动第二压辊9的主轴沿水平长条孔17移动靠近第一压辊11,从而实现第一压辊11和第二压辊9之间缝隙的减小;当需要使第一压辊11和第二压辊9之间缝隙的变大时,上下位移机构带动连杆块24反向动作即可,因为第一压辊11和第二压辊9之间缝隙的调节范围不大,所以第二压辊9主轴的水位位移并不会影响皮带16传动的驱动机构15正常驱动工作。

23.上下位移机构包括竖直布置的丝杆,丝杆一端与上下电机22连接,丝杆上设有丝母23,丝母23与连杆块24另一端固定连接。上下电机22带动丝杆转动,丝杆转动带动丝母23沿丝杆上下移动,从而实现丝母23带动连杆块24上下移动,最终完成第一压辊11和第二压辊9之间间隙的调整。

24.一对摇臂21顶端分别设置一个油缸18,油缸18的活塞杆与摇臂21顶端连接,油缸18的缸体与筛选壳体1转动连接,两个油缸18平行布置。在摇臂21转动时,两个油缸18动作配合摇臂21工作,在摇臂21完成第一压辊11和第二压辊9之间的缝隙的调整后,两个油缸18对摇臂21起到辅助支撑的作用,更好的保证第一压辊11和第二压辊9之间的缝隙不变。

25.一对摇臂21之间设有支撑连接杆20,支撑连接杆20可以进一步保证一对摇臂21同时平行移动,防止第二压辊9出现偏斜。

26.一对挤压辊之间的缝隙是所需物料的最大处尺寸,待筛选的物料由进料漏斗10进入一对挤压辊之间的缝隙,大粒度的物料在经过一对挤压辊时被挤压至小尺寸,然后同其他物料一起进入两级筛分机构进行筛分,最终完成不同粒度的物料被分别收集,而大粒度的物料也不需重新粉碎生产即可发挥自身的经济价值。并且一对挤压辊各自连接一个驱动机构15,更加有利于大粒度物料的挤压成型,驱动机构15可以选用驱动电机通过皮带16转动等带动一对挤压辊完成工作。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。