一种用于lng液罐中潜液泵的泵井结构

技术领域

1.本实用新型涉及一种用于lng液罐中潜液泵的泵井结构,属于lng供气系统领域。

背景技术:

2.随着国际海事组织(imo)对废气排放中nox和sox的要求原来越严苛,双燃料机在船舶上推广时,lng供气系统的应用越来越广泛。而lng液灌作为供气系统中的燃料储存罐体,其低温储存技术一直是世界各国研究的重点和难点问题,由于低温储存技术的欠缺,罐体相关设备及附件的维护检修存在很大的局限性。

3.主要的是lng储罐设计有低温lng潜液泵,泵的主要作用是将液态的lng从罐体中驳运出来,送至气化装置和加热装置,而驳运泵通常布置在lng罐体内底部,一旦泵发生故障,泵在液灌内部将会检修维护非常的困难。

技术实现要素:

4.本实用新型提供一种用于lng液罐中潜液泵的泵井结构,解决了lng液罐中潜液泵无法维护的难题,便于日常检修以及维护。

5.本实用新型解决其技术问题所采用的技术方案是:

6.一种用于lng液罐中潜液泵的泵井结构,包括泵井本体和潜液泵本体,且潜液泵本体安装在泵井本体上;

7.前述的泵井本体包括泵井基座、泵井内壳以及泵井外壳,泵井外壳的底部嵌设在泵井基座内,泵井内壳安装在泵井外壳内,且泵井内壳的外侧壁与泵井外壳的内侧壁之间形成腔室;

8.在泵井外壳的开口端覆设泵井端盖;

9.潜液泵本体置于泵井内壳内部,潜液泵本体的lng出口伸出泵井端盖;

10.在泵井外壳的侧壁上安装真空阀,真空阀端部伸入腔室内;

11.在泵井外壳的侧壁上还安装蒸发气出口管以及lng进口管,蒸发气出口管以及lng进口管的管口均伸入泵井内壳,且蒸发气出口管位于lng进口管的上方,lng进口管靠近泵井基座,蒸发气出口管靠近泵井端盖,其中,蒸发气出口管以及lng进口管均与lng液罐连通;

12.作为本实用新型的进一步优选,在蒸发气出口管上套设双壁管,前述的双壁管圆周壁呈波纹状设置,且可伸缩;

13.双壁管采用不锈钢制作;

14.作为本实用新型的进一步优选,在lng进口管上套设双壁管,前述的双壁管圆周壁呈波纹状设置,且可伸缩;

15.双壁管采用不锈钢制作;

16.作为本实用新型的进一步优选,泵井内壳与泵井外壳形成的腔室端部嵌设密封端头,使腔室密封;

17.作为本实用新型的进一步优选,在泵井端盖上还设置进气管和透气管,进气管的端口以及透气管的端口均伸入泵井内壳中;

18.在进气管上安装进气管阀,透气管上安装透气管阀;

19.作为本实用新型的进一步优选,密封端头采用不锈钢制作,密封材料选用聚四氟乙烯材料制作;

20.作为本实用新型的进一步优选,泵井内壳以及泵井外壳采用sus304材料制作。

21.通过以上技术方案,相对于现有技术,本实用新型具有以下有益效果:

22.1、本实用新型采用泵井本体放置潜液泵本体,可以避免当潜液泵本体发生故障后,需要破坏lng液罐导致无法维护的难题;

23.2、本实用新型通过双壁管的设置,可以避免蒸发气出口管以及lng进口管因为温差导致的破裂;

24.3、本实用新型提供的泵井本体为双层结构,且双层之间形成的腔室抽真空,可以有效防止空气传热作用导致的泵井本体内lng发生汽化现象;

25.4、本实用新型还布设了用于氮气的进气管以及透气管,方便初装阶段的预冷,以及潜液泵发生故障后的检修。

附图说明

26.下面结合附图和实施例对本实用新型进一步说明。

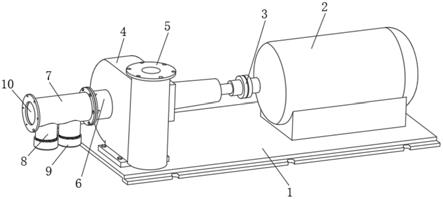

27.图1是现有技术中关于潜液泵设置在lng液罐内部的结构示意图;

28.图2是本实用新型提供的优选实施例的整体结构示意图。

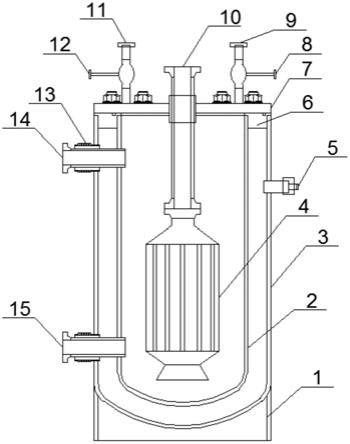

29.图中:1为泵井基座,2为泵井内壳,3为泵井外壳,4为潜液泵,5为真空阀,6为密封端头,7为泵井端盖,8为透气管阀,9为透气管,10为lng出口,11为进气管,12为进气管阀,13为双壁管,14为蒸发气出口管,15为lng进口管。

具体实施方式

30.现在结合附图对本实用新型作进一步详细的说明。本技术的描述中,需要理解的是,术语“左侧”、“右侧”、“上部”、“下部”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,“第一”、“第二”等并不表示零部件的重要程度,因此不能理解为对本实用新型的限制。本实施例中采用的具体尺寸只是为了举例说明技术方案,并不限制本实用新型的保护范围。

31.现有技术中,如图1所示,潜液泵是安装在lng液罐内部的,这种做法一旦潜液泵发生故障,需要先将lng液罐内的lng排空,并使用氮气置换,而后使用空气置换,再测氧测爆后才能进入,整个过程耗时数日,且需要专业的人员和设备进行操作,需要购置大量的氮气用于lng的置换;按照300m

³

的罐子测算,成本需要花费10万元以上,且影响船舶的营运,造成货期延误,间接损失无法估量。

32.为了解决此种难题,本技术提供了一种用于lng液罐中潜液泵的泵井结构,将潜液泵4本体移至lng液罐外部的泵井本体内,当潜液泵发生故障后,仅需破坏泵井本体,即可实现检修维护。

33.具体的,如图2所示,是本技术的优选结构,从图中可以看出,潜液泵本体安装在泵井本体上,泵井本体包括泵井基座1、泵井内壳2以及泵井外壳3,泵井外壳的底部嵌设在泵井基座内,泵井内壳安装在泵井外壳内,且泵井内壳的外侧壁与泵井外壳的内侧壁之间形成腔室;在泵井外壳的开口端覆设泵井端盖7,潜液泵本体置于泵井内壳内部,潜液泵本体的lng出口10伸出泵井端盖;在泵井外壳的侧壁上安装真空阀5,真空阀端部伸入腔室内,通过启动真空阀,可以将腔室抽成真空,此种做法可以避免在空气传热作用下,泵井内壳中的lng液体温度升温过快发生汽化,从而导致了lng液罐内的bog增加。

34.在泵井外壳的侧壁上还安装蒸发气出口管14以及lng进口管15,蒸发气出口管以及lng进口管的管口均伸入泵井内壳,且蒸发气出口管位于lng进口管的上方,这里lng进口管靠近泵井基座,即将lng进口管布设在整个结构的最低点,可以与lng液罐的最低点形成连通,便于排空lng液罐内的lng液体;蒸发气出口管靠近泵井端盖,即将蒸发气出口管布设在整个结构的最高点,用于与lng液罐的上口透气管9形成连通,通过这样的整体设置,泵井本体与泵池形成了完整的连通器,具备两个目的,第一,使得底部互通的泵井本体与lng液罐始终保持在同一液位上,第二,可以使lng液体蒸发的气体通过重力作用重新进入泵井本体内,避免潜液泵吸入蒸发气导致损坏。

35.当蒸发气出口管以及lng进口管在使用时,不可避免的,因为泵井本体双层结构的设置,内壳外壳形成高温差,那么蒸发气出口管以及lng进口管容易发生管路膨胀,导致破裂,因此在蒸发气出口管以及lng进口管上均套设双壁管13,双壁管的圆周壁呈波纹状设置,采用不锈钢制作,有足够的膨胀伸缩量,很好的保护了蒸发气出口管以及lng进口管。

36.为了更好的实现整个结构的密封性,泵井内壳与泵井外壳形成的腔室端部嵌设密封端头6,使腔室密封;同时密封端头采用不锈钢材料制作,端盖密封件采用聚四氟乙烯材料(ptfe)制作。

37.在本技术中,泵井端盖上还设置进气管11和透气管,进气管的端口以及透气管的端口均伸入泵井内壳中;在进气管上安装进气管阀12,透气管上安装透气管阀8;这两个阀的设置有两个作用,第一个是在初充装预冷阶段,用氮气进行预冷操作,打开进气管阀、透气管阀,氮气进过进气管进入泵井内壳,蒸发气从透气管排出,一段时间的预冷操作后,达到约

‑

120℃,可以打开lng进口或者蒸发气出口管与lng液罐之间的阀件,与lng液罐联通,利用连通器的原理使得lng进入泵井本体;第二个是在潜液泵发生故障时,需要检修潜液泵,则首先排空泵井本体内的lng,关闭蒸发气出口管以及lng进口管与储存罐之间的联通阀,打开透气管阀和进气管阀,使得惰性气体(如氮气)从进气管进入,透气管排出,完全惰化以后,松开用于固设泵井端盖的螺栓,打开泵井端盖,取出泵井本体,进行检修。

38.在本技术中,泵井本体以及泵井端盖选用的材质性能不低于不锈钢304的材质,即具备较优的耐低温性,耐腐蚀性。

39.本技术领域技术人员可以理解,除非另外定义,这里使用的所有术语(包括技术术语和科学术语)具有与本技术所属领域中的普通技术人员的一般理解相同的意义。还应该理解的是,诸如通用字典中定义的那些术语应该被理解为具有与现有技术的上下文中的意义一致的意义,并且除非像这里一样定义,不会用理想化或过于正式的含义来解释。

40.本技术中所述的“和/或”的含义指的是各自单独存在或两者同时存在的情况均包括在内。

41.本技术中所述的“连接”的含义可以是部件之间的直接连接也可以是部件间通过其它部件的间接连接。

42.以上述依据本实用新型的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。