1.本实用新型涉及清洗设备,尤其是一种锂离子电池膜清洗生产设备。

背景技术:

2.锂离子电池可以拥有极高的电容量和稳定的电池性能,因而当今被广泛的用于航天飞机、导弹、鱼雷等尖端领域。在锂离子电池的结构中,隔膜是关键的内层组件之一。隔膜材质是不导电的,隔膜位于正极和负极之间,主要作用是将正负极活性物质分隔开,防止两极因接触而短路;此外在电化学反应时,保持必要的电解液,形成离子移动的通道。因此,隔膜的性能决定了电池的界面结构、内阻等,直接影响电池的容量、循环以及安全性能等特性,性能优异的隔膜对提高电池的综合性能具有重要的作用。在锂离子电池隔膜生产过程中,隔膜上都会沾上生产时产生的塑料粉屑、飞边及灰尘,为了使隔膜洁净,必须进行清洗,依靠手工进行清洗,费时费力,且会造成二次污染,不能满足使用需求,现有的清洗设备清洗之后还是有残留,清洗效果不理想,且清洗效率低下,因此,对一种锂离子电池隔膜制作用清洗装置的需求日益增长。

3.目前市场上存在的大部分锂离子电池隔膜制作用清洗装置,清洗效果不理想,且清洗效率低下,清洗的水使用后,容易造成浪费,隔膜冲洗时间过长,容易对隔膜造成伤害。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种锂离子电池膜清洗生产设备,对电池隔膜进行高效清洗且不会对电池隔膜造成损害,循环利用水资源,在降低成本的同时能够保护隔膜。

5.本实用新型的目的是通过以下技术方案来实现的:一种锂离子电池膜清洗生产设备 ,包括清洗槽、导向清洗装置和淋洗装置,所述淋洗装置设置于所述清洗槽的上方,所述淋洗装置内设置所述的清洗槽;所述清洗槽沿电池隔膜运动方向的两侧壁之间连接有导向清洗装置,所述导向清洗装置通过传动轴与所述清洗槽的侧壁连接;所述清洗槽的内壁在竖直方向设置多个滑动装置;所述滑动装置与所述导向清洗装置通过所述传动轴连接;所述清洗槽的内壁底面固定连接有风干装置,所述风干装置设置于所述电池隔膜运动方向的下游;所述清洗槽沿所述电池隔膜运动方向的外侧设置收卷轮;所述清洗槽的底面连通有回收槽,所述回收槽与所述淋洗装置之间通过管道连通。

6.本实用新型通过所述淋洗装置对所述电池隔膜进行淋洗,与此同时,设置于所述导向清洗装置上的软毛层同时对所述电池隔膜进行刷洗,保证将所述电池隔膜清洗干净,达到高效清洗的目的;对淋洗后的废液通过所述半透膜进行回收处理后收集在所述回收槽中,再重新利用对所述电池隔膜进行淋洗,降低成本,节约资源;同时在洗涤的过程中也可通过所述滑动装置调节所述导向清洗装置的位置,调节淋洗状态,保护所述电池隔膜不受损害;最后通过所述风干装置和收卷轮对洗净后的所述电池隔膜进行风干、收卷。

7.所述导向清洗装置包括第一导辊、第二导辊、第三导辊和第四导辊,所述第一导辊

相对所述清洗槽底面对称线所在竖直面的对称设置在所述清洗槽的侧壁顶端,所述第一导辊两端通过传动轴与所述清洗槽的侧壁转动连接;所述第二导辊、第三导辊和第四导辊沿电池隔膜运动方向错落设置在所述清洗槽内,所述第二导辊、第三导辊和第四导辊两端通过传动轴分别与所述滑动装置转动连接;所述传动轴远离所述导向清洗装置的一端与皮带轮连接;所述第一导辊、第二导辊、第三导辊和第四导辊表面均设置软毛层;所述滑动装置包括滑块和滑轨,所述滑块设置于所述滑轨内;所述滑块通过传动轴与所述导向清洗装置固定连接;所述滑轨设置于所述清洗槽的侧壁上。所述皮带轮带动所述传动轴转动,从而带动所述导向清洗装置转动,让所述第三导辊与所述第二导辊、所述第四导辊转动方向相反,使得所述导向清洗装置对所述电池隔膜进行定向滑动,在滑动的过程中通过所述导向清洗装置表面设置的软毛层对所述电池隔膜进行刷洗,提高清洗效率,在导向过程中,所述第二导辊、第三导辊和第四导辊可通过所述滑动装置在所述清洗槽侧壁上进行上下关系的位置调节,从而调节所述淋洗装置对所述电池隔膜的冲洗力度,同时对所述电池隔膜进行张紧,使所述电池隔膜不易起皱。

8.所述淋洗装置包括支架、横板和喷头,所述横板设置于所述清洗槽的正上方,所述横板的底面四角分别与所述支架的顶面固定连接,所述横板底面均匀固定连通多个喷头。所述管道将水输入所述横板内,所述管道与所述喷头连接,所述管道内的水通过所述喷头对所述电池隔膜进行冲洗,所述喷头中喷洒的水带给所述电池隔膜的冲击力增大,提升对所述电池隔膜的清洗效率,达到高效洗涤的目的。

9.所述回收槽与所述清洗槽之间通过半透膜连通,所述回收槽底面通过管道与所述横板连通,所述管道一端与所述回收槽的底面固定连通,另一端穿设在所述横板内,所述管道与所述喷头连通;所述管道上设置开关阀,所述开关阀设置在所述回收槽与所述横板之间。淋洗过所述电池隔膜的水收集于所述清洗槽中,然后收集的废水进过半透膜对废水进行处理,随后将处理后的废水收集至所述回收槽中,然后重新输入所述喷头中,继续淋洗所述电池隔膜,达到节约用水、降低成本的目的。

10.所述风干装置包括底座、出风口和风干板,所述底座底面与所述清洗槽内底面固定连接,所述底座远离所述清洗槽的侧壁上设置两个风干板;所述风干板的一端与所述底座固定连接,另一端设有出风口;两个所述出风口朝向所述电池隔膜设置。所述出风口沿所述电池隔膜方向倾斜设置,保证能将所述电池隔膜上附着的水吹回所述清洗槽中,然后通过收卷轮对风干后的所述电池隔膜进行收卷,达到对所述电池隔膜风干及收卷的目的。

11.本实用新型的有益效果是:通过所述淋洗装置和所述导向清洗装置对所述电池隔膜进行高效洗涤;通过所述风干装置和所述收卷轮对清洗后的所述电池隔膜进行风干和收卷;通过所述半透膜和所述回收槽对淋洗过所述电池隔膜卷的废水进行处理,循环利用,节约资源,降低陈本。

附图说明

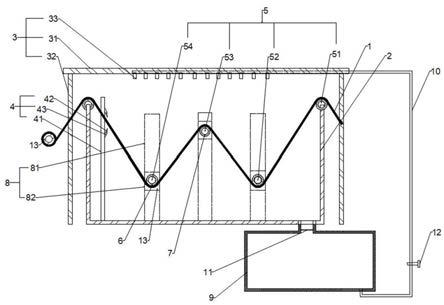

12.图1为本实用新型的正视图;

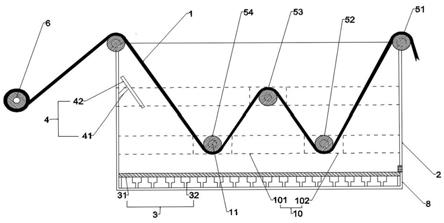

13.图2为淋洗装置的俯视图;

14.图3为导向清洗装置的连接放大图;

15.图4为风干装置的结构示意图;

16.图中,1

‑

电池隔膜,2

‑

清洗槽,3

‑

淋洗装置,31

‑

支架,32

‑

横板,33

‑

喷头,4

‑

风干装置,42

‑

底座,42

‑

出风口,43

‑

风干板,5

‑

导向清洗装置,51

‑

第一导辊,52

‑

第二导辊,53

‑

第三导辊,54

‑

第四导辊,6

‑

软毛层,7

‑

传动轴,8

‑

滑动装置,81

‑

滑块,82

‑

滑轨,9

‑

回收槽,10

‑

管道,11

‑

半透膜,12

‑

开关阀,13

‑

收卷轮。

具体实施方式

17.下面结合附图进一步详细描述本实用新型的技术方案,但本实用新型的保护范围不局限于以下所述。

18.如图1

‑

图3所示,一种锂离子电池膜清洗生产设备 ,包括清洗槽2、导向清洗装置5和淋洗装置3,所述淋洗装置3设置于所述清洗槽2的上方,所述淋洗装置3内设置所述的清洗槽2;所述清洗槽2沿电池隔膜1运动方向的两侧壁之间连接有导向清洗装置5,所述导向清洗装置5通过传动轴7与所述清洗槽2的侧壁连接;所述清洗槽2的内壁在竖直方向设置多个滑动装置8;所述滑动装置8与所述导向清洗装置5通过所述传动轴7连接;所述清洗槽2的内壁底面固定连接有风干装置4,所述风干装置4设置于所述电池隔膜1运动方向的下游;所述清洗槽2沿所述电池隔膜1运动方向的外侧设置收卷轮13;所述清洗槽2的底面连通有回收槽9,所述回收槽9与所述淋洗装置3之间通过管道10连通。

19.水通过所述喷头33、清洗槽2、回收槽9和所述管道10形成一个循环结构,在循环过程中通过所述喷头33与所述导向清洁装置的双重作用下对所述电池隔膜1进行高效冲洗,保证洗涤后的所述电池隔膜1的性能优异,不会因残留的其他物质影响其效果;洗涤过程还可通过所述滑动装置8调节所述淋洗装置3对所述电池隔膜1的清洗力度;洗涤完成后通过所述风干装置4和所述收卷轮13对所述电池隔膜1进行风干、收卷后备用。

20.所述导向清洗装置5包括第一导辊51、第二导辊52、第三导辊53和第四导辊54,所述第一导辊51相对所述清洗槽2底面对称线所在竖直面的对称设置在所述清洗槽2的侧壁顶端,所述第一导辊51两端通过传动轴7与所述清洗槽2的侧壁转动连接;所述第二导辊52、第三导辊53和第四导辊54沿电池隔膜1运动方向错落设置在所述清洗槽2内,所述第二导辊52、第三导辊53和第四导辊54两端通过传动轴7分别与所述滑动装置8转动连接;所述传动轴7远离所述导向清洗装置5的一端与皮带轮连接;所述第一导辊51、第二导辊52、第三导辊53和第四导辊54表面均设置软毛层6;所述滑动装置8包括滑块81和滑轨82,所述滑块81设置于所述滑轨82内;所述滑块81通过传动轴7与所述导向清洗装置5固定连接;所述滑轨82设置于所述清洗槽2的侧壁上。所述第二导辊52、第三导辊53及第四导辊54可根据所述滑动装置8进行上下方位的位置调节,从而调节所述电池隔膜1与所述喷头33的距离,调节淋洗状态,防止对所述电池隔膜1造成损害;所述电池隔膜1在经过所述喷头33的淋洗后,再通过所述软毛层6进行再一次的刷洗,冲洗加刷洗的双重洗涤作用下,使得洗涤效果更好,达到高效洗涤的目的;且所述导向清洗装置5的错落的位置使得所述电池隔膜1始终保持张紧状态,不会出现起皱等情况。

21.所述淋洗装置3包括支架31、横板32和喷头33,所述横板32设置于所述清洗槽2的正上方,所述横板32的底面四角分别与所述支架31的顶面固定连接,所述横板32底面均匀固定连通多个喷头33。通过所述喷头33向下喷水,会产生一定的水压,提高对所述电池隔膜1的冲击力度,提高清洗效果。

22.所述回收槽9与所述清洗槽2之间通过半透膜11连通,所述回收槽9底面通过管道10与所述横板32连通,所述管道10一端与所述回收槽9的底面固定连通,另一端穿设在所述横板32内,所述管道10与所述喷头33连通;所述管道10上设置开关阀12所述开关阀12设置在所述回收槽9与所述横板32之间。所述半透膜11对清洗所述电池隔膜1的废水进行处理,所述半透膜11只允许水分子通过,更大粒径的粒子停留在所述清洗槽2中,洁净的水进入所述回收槽9中,然后通过所述管道10运输至喷头33中,所述管道10上设置开关阀12,可以随时控制对所述电池隔膜1的清洗状态。

23.所述风干装置4包括底座41、出风口42和风干板43,所述底座41底面与所述清洗槽2内底面固定连接,所述底座41远离所述清洗槽2的侧壁上设置两个风干板43;所述风干板43的一端与所述底座41固定连接,另一端设有出风口42;两个所述出风口42朝向所述电池隔膜1设置。所述出风口42向所述电池隔膜1方向设置行,保证附着在所述电池隔膜1上的水被完全吹回所述清洗槽2中,使所述电池隔膜1表面保持干燥的状态,最后通过所述收卷轮13对风干后的所述电池隔膜1进行收卷备用。

24.工作时,所述回收槽9中收集经过所述半透膜11处理后的水,所述回收槽9通过所述管道10与所述横板32连接,所述水管10穿设在所述横板内,所述水管10与所述喷头33连接,打开所述开关阀12,水通过所述管道10输入所述喷头33中,然后水从所述喷头33中向下喷出,由所述喷头33喷出的水带有的水压对所述电池隔膜1进行冲洗,在冲洗过程中可由设置于所述清洗槽2侧壁上的所述轨道8调节所述第二导辊52、第三导辊53和第四导辊54的高度,由此来调节所述喷头33中喷出的水带给所述电池隔膜1的冲击力度;所述电池隔膜1在所述导向清洗装置5之间定向运输以进行冲洗工作,所述电池隔膜1从设置于所述清洗槽2上游的所述第一导辊51的上表面绕过,然后分别从第二导辊52的下表面、第三导辊53的上表面及第四导辊54的下表面绕过,接着从所述风干装置4的所述出风口42之间穿过,最后从设置在所述清洗槽2下游侧壁顶端的所述第一导辊51的上表面绕过,在运输过程中,所述皮带轮带动所述传动轴7转动,使得所述第三导辊53与所述第二导辊52、第四导辊54进行反方向转动,从而使所述电池隔膜1进行定向运输,同时使所述电池隔膜1保持张紧状态,不会发生起褶皱等情况,由于所述导向清洗装置5上设置的软毛层6,会对运输过程中的所述电池隔膜1进行刷洗,在所述喷头33的冲洗及所述软毛层6的刷洗的双重洗涤下,保证能够使所述电池隔膜1清洗干净,缩短清洗时间,且不会对所述电池隔膜1造成损害,影响其性能,最终达到对所述电池隔膜1进行高效清洗的目的;清洗过所述电池隔膜1的废水由设置在所述清洗槽2和所述回收槽9连通部位的所述半透膜11进行处理,所述半透膜11只允许水分子及更小的粒子通过,经过所述半透膜11处理后的水储存在所述回收槽9中,再由连通所述回收槽9和所述喷头33的所述管道10输送至所述喷头33中,对所述电池隔膜1进行冲洗,冲洗的水体形成一个循环流动的过程,让水体循环利用,降低对水资源的需求,节约用水,降低成本。

25.以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。