1.本实用新型涉及铜基复合材料混合技术领域,具体为一种铜基复合材料制备加工的多尺度颗粒原料混合装置。

背景技术:

2.在铜基复合材料中,出现了一种引人注目的铜基复合材料,这种材料用钨纤维或石墨纤维作为强化相,从而获得高的强度和各种热性能,nasa的研究中心研制的一种含10%钨纤维的铜基复合材料,可经受住不同温度的循环而不断裂,先进的火箭发动机的燃烧室壳壁要求具有这种性能。

3.然而在对铜基复合材料进行混合时,搅拌轴与搅拌壳体的内壁之间会存在一定的间隙,在搅拌时存在一定的盲区,同时材料中会存在一定的结块,也会影响混匀的效率,从而会影响搅拌的效果,因此,需要一种铜基复合材料制备加工的多尺度颗粒原料混合装置。

技术实现要素:

4.本实用新型的目的在于提供一种铜基复合材料制备加工的多尺度颗粒原料混合装置,以解决上述背景技术中提出在对铜基复合材料进行混合时,搅拌轴与搅拌壳体的内壁之间会存在一定的间隙,在搅拌时存在一定的盲区,同时材料中会存在一定的结块,也会影响混匀的效率,从而会影响搅拌的效果的问题。

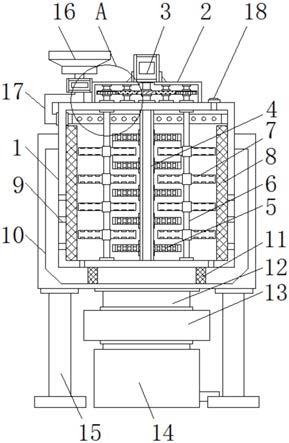

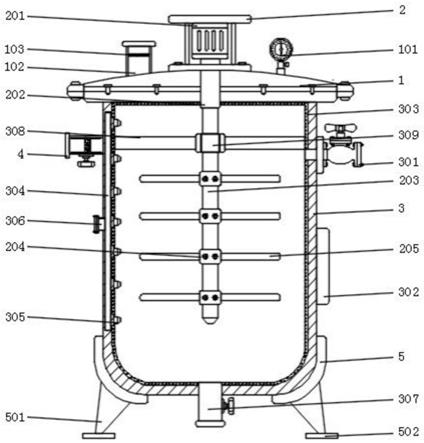

5.为实现上述目的,本实用新型提供如下技术方案:一种铜基复合材料制备加工的多尺度颗粒原料混合装置,包括外壳、分料箱和储料箱,所述外壳的上端设有固定架,且固定架中端设有电机,所述电机的一端连接有主轴,且主轴的上端外表面设有驱动齿轮,并且主轴底端外表面设有第一搅拌杆,所述驱动齿轮的外表面连接有辅助齿轮,且辅助齿轮的另一端外表面连接有从动齿轮,所述从动齿轮的中端连接有从动轴,且从动轴的外表面设有第二搅拌杆,并且第二搅拌杆上下两端设有凹槽,所述外壳内表面设有网架,且外壳内设有通腔,所述外壳的外表面连接有分料箱,且分料箱底端设有稀释网,所述分料箱中端设有下料管,且下料管底端连接有风机,并且风机的底端连接有储料箱,所述储料箱外表面设有隔温套,且储料箱内设有加热丝,所述分料箱外表面设有支架,所述外壳的左端顶表面连接有进料斗,且进料斗的底端连接有输送管,所述输送管外表面设有增压泵,且输送管内设有出料口,所述外壳的右端顶表面设有泄压口。

6.优选的,所述外壳与分料箱为卡合连接,且外壳内等间距分布有通腔。

7.优选的,所述主轴外表面等间距分布有第一搅拌杆,且第一搅拌杆与第二搅拌杆交错分布。

8.优选的,所述从动轴外表面等间距分布有第二搅拌杆,且第二搅拌杆上下两端对称设置有凹槽。

9.优选的,所述输送管周长与外壳内壁周长相同,且输送管内等间距分布有出料口。

10.优选的,所述辅助齿轮分别与驱动齿轮和从动齿轮为啮合连接,且辅助齿轮直径

与驱动齿轮和从动齿轮直径相同。

11.与现有技术相比,本实用新型的有益效果是:该铜基复合材料制备加工的多尺度颗粒原料混合装置;

12.1.通过在混合设备内设置三个转动轴,中间的为主,左右两端的二个为辅,转轴外表面均设置有多个搅拌杆,且搅拌杆之间相互交错,在齿轮的啮合传动下,使多个搅拌杆之间相互穿梭对原料进行搅动,能够增加对原料的接触面积,减少搅拌盲区,增加了搅拌效果;

13.2.通过在外壳内和传输管内设置多个通腔和出料口,在对原料进行下料时,能够通过挤压的方式来避免原料在传输管内出现局部堵塞,并且还可以利用挤压的方式来对原料进行初步分散,同时在下料时,可以利用通腔再次对原料进行挤压,避免原料在下料时出现结块现象;

14.3.通过在设备内设置网架,能够增加与原料的接触面积,增加原料滚动的阻力,并对原料进行混合的同时进行分散,以达到提高原料融合度的效果,并且在出料时由稀释网对原料进行二次分散,从而可以使原料颗粒分散的更加均匀。

附图说明

15.图1为本实用新型整体正视结构示意图;

16.图2为本实用新型图1中a区放大结构示意图;

17.图3为本实用新型外壳和分料箱俯视结构示意图;

18.图4为本实用新型下料管和储料箱内部结构示意图。

19.图中:1、外壳;2、固定架;3、电机;4、主轴;5、第一搅拌杆;6、从动轴;7、第二搅拌杆;8、网架;9、通腔;10、分料箱;11、稀释网;12、下料管;13、风机;14、储料箱;15、支架;16、进料斗;17、输送管;18、泄压口;19、出料口;20、增压泵;21、驱动齿轮;22、辅助齿轮;23、从动齿轮;24、凹槽;25、隔温套;26、加热丝。

具体实施方式

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.请参阅图1

‑

4,本实用新型提供一种技术方案:一种铜基复合材料制备加工的多尺度颗粒原料混合装置,包括外壳1、分料箱10和储料箱14,外壳1的上端设有固定架2,且固定架2中端设有电机3,电机3的一端连接有主轴4,且主轴4的上端外表面设有驱动齿轮21,并且主轴4底端外表面设有第一搅拌杆5,驱动齿轮21的外表面连接有辅助齿轮22,且辅助齿轮22的另一端外表面连接有从动齿轮23,从动齿轮23的中端连接有从动轴6,且从动轴6的外表面设有第二搅拌杆7,并且第二搅拌杆7上下两端设有凹槽24,外壳1内表面设有网架8,且外壳1内设有通腔9,外壳1的外表面连接有分料箱10,且分料箱10底端设有稀释网11,分料箱10中端设有下料管12,且下料管12底端连接有风机13,并且风机13的底端连接有储料箱14,储料箱14外表面设有隔温套25,且储料箱14内设有加热丝26,分料箱10外表面设有支

架15,外壳1的左端顶表面连接有进料斗16,且进料斗16的底端连接有输送管17,输送管17外表面设有增压泵20,且输送管17内设有出料口19,外壳1的右端顶表面设有泄压口18。

22.外壳1与分料箱10为卡合连接,且外壳1内等间距分布有通腔9,外壳1与分料箱10的连接方式,并配合外壳1内部开设的通腔9,能够对外壳1内的物料进行中转输送,并且在输送的过程中,能够利用通腔9对物料进行挤压,从而可以避免块状原料排入到分料箱10内,从而增加了下料效果;

23.主轴4外表面等间距分布有第一搅拌杆5,且第一搅拌杆5与第二搅拌杆7交错分布,主轴4外表面的多个第一搅拌杆5,并与左右两端的第二搅拌杆7相互交错,能够增加设备的搅拌面积,减少设备的搅拌盲区,同时还可以打乱设备内原料的运行轨迹,避免规律性的搅拌而降低混合效果;

24.从动轴6外表面等间距分布有第二搅拌杆7,且第二搅拌杆7上下两端对称设置有凹槽24,从动轴6带动外表面的多个第二搅拌杆7搅动,并且在相邻的第二搅拌杆7间隙内转动,配合第二搅拌杆7内的凹槽24,在旋转时,能够增加搅拌杆的接触面积,从而增加对原料的搅拌效果;

25.输送管17周长与外壳1内壁周长相同,且输送管17内等间距分布有出料口19,输送管17呈环状贴合在外壳1内表面,并配合输送管17内部开设的出料口19,在对原料下料时,可以对原料进行挤压,使原料均匀的输送到外壳1内,避免原料在管内固化,利用压力不断的挤压原料传输,从而增加了下料的稳定性;

26.辅助齿轮22分别与驱动齿轮21和从动齿轮23为啮合连接,且辅助齿轮22直径与驱动齿轮21和从动齿轮23直径相同,在辅助齿轮22分别与驱动齿轮21和从动齿轮23相互啮合传动下,使外壳1内的第一搅拌杆5和第二搅拌杆7同步转动,不仅增加了传动结构的连动性,同时还可以增加设备的搅拌效率,从而增加了整体的实用性。

27.工作原理:在使用该铜基复合材料制备加工的多尺度颗粒原料混合装置时,首先将原料输送到进料斗16内,在增压泵20的作用下,使进料斗16内的原料从输送管17经过,并从输送管17内的出料口19均匀分散到外壳1内,随后启动电机3,电机3对主轴4进行转动,使第一搅拌杆5在外壳1内对原料进行搅动,与此同时,在主轴4上端的驱动齿轮21与辅助齿轮22啮合传动下,使从动齿轮23与驱动齿轮21和辅助齿轮22同步转动,使从动轴6带动第二搅拌杆7进行转动,其中第一搅拌杆5与左右两端的第二搅拌杆7相互交错,能够增加设备的搅拌面积,减少设备的搅拌盲区,同时还可以打乱设备内原料的运行轨迹,避免规律性的搅拌而降低混合效果,并配合第二搅拌杆7内的凹槽24,在旋转时,能够增加搅拌杆的接触面积,以达到增加对原料的搅拌效果,在搅拌混合的过程中,由网架8对原料进阻隔,以达到稀释原料的效果,避免原料在设备内结块,当需要下料时,打开下料管12内的阀门,并启动风机13对外壳1和分料箱10内部增压,并由泄压口18对空气进行释放,以保持设备内的压力稳定,混合原料从通腔9流入到分料箱10内,并由稀释网11对原料进行二次稀释,避免原料颗粒过大,当原料输送到储料箱14时,由加热丝26对储料箱14内部进行加热,避免原料在储料箱14内固化,并且配合隔温套25,能够对储料箱14起到隔温保护效果,支架15和固定架2增加设备及传动结构的稳定性,从而增加了整体的实用性。

28.尽管已经示出和描述了本实用新型的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本实用新型的原理和精神的情况下可以对这些实施例进行多种变化、修

改、替换和变型,本实用新型的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。