1.本实用新型属于振动器领域,具体公开了一种用于振动器的新型散热机构。

背景技术:

2.目前工业和建筑用的高频振动器越来越广泛,由于高频振动器的转速高,振动力大,启动功率远超普通低频振动电机,因而高频振动器发热量高。现有振动器端盖不能对振动腔内热量进行有效排热,散热效果差。并且轴承在高温高速状态下,工作时间短,机壳和轴承座发热严重。

技术实现要素:

3.为了解决现有技术的不足,本实用新型旨在提供一种用于振动器的新型散热机构,其结构简单有效,无需改变原振动器结构,不仅振动腔散热效果显著,并且还可对机壳和轴承座同时降温。

4.为了实现上述目的,本实用新型采用的技术方案为:

5.一种用于振动器的新型散热机构,包括安装在振动器轴承座或机壳上的散热端盖,垂直于振动器转子轴安装的偏心块设在散热端盖内部的振动腔内,所述偏心块外部设有多个扇叶,扇叶与偏心块外端面垂直或呈一定夹角设置;

6.所述散热端盖包括一端开口的壳体,壳体通过开口边沿处设置的法兰连接件与振动器的轴承座或机壳相连;所述壳体远离开口侧的端面上开设有进气孔,接近轴承座侧的壳体上还开设有多个散热孔。

7.进一步的,所述散热孔开设在与扇叶相对应的壳体侧壁上,并倾斜朝向轴承座方向。

8.进一步的,所述壳体侧壁外、与扇叶相对位置处固设有多个凸起,凸起靠近轴承座侧、垂直与壳体轴向设有断面,所述散热孔开设在断面上。

9.进一步的,所述散热孔开设在壳体与轴承座或机壳之间的连接处。

10.进一步的,所述散热孔开设在轴承座端部的外沿上并与振动腔相连通。

11.进一步的,所述散热孔开设在机壳端部的外沿上,并与振动腔相连通。

12.进一步的,连通振动腔的散热孔贯穿轴承座和机壳开设。

13.进一步的,所述扇叶固定在偏心块的外端面上。

14.进一步的,所述扇叶沿偏心块径向方向固设且不同扇叶间等夹角设置。

15.进一步的,所述转子轴外侧同心垂直安装有转盘,所述扇叶固设在转盘的外端面上。

16.进一步的,所述扇叶沿转盘径向方向固设,且不同扇叶间等夹角设置。

17.进一步的,所述新型散热机构应用的振动器的工作频率为45~250hz。

18.本实用新型具有的有益效果为:

19.1.本实用新型外部空气由进气孔进入散热端盖内,在振动腔内扇叶高速旋转下将

高温气体从散热孔排出,倾斜向上开设的散热孔排出高压空气并向振动器的轴承座和机壳方向喷射,进而在端盖与机壳之间形成对流空气,可对机壳和轴承座起到有效的降温效果,显著提高散热端盖对振动器的散热降温性能。

20.2.通过在振动腔内的偏心块或者加装的转盘上安装扇叶,可以有效地加强振动器轴承座和机壳的散热,增强振动器的寿命。同时转盘和扇叶采用金属材质,在不影响振动器的两端振动平衡的同时,不增加额定外振动力,此结构不需修改原有振动器部件,易于老式振动器改装。

附图说明

21.图1为实施例1中偏心块的结构示意图;

22.图2为实施例1中振动器内部示意图;

23.图3为实施例2中转盘的结构示意图;

24.图4为实施例2中振动器内部示意图;

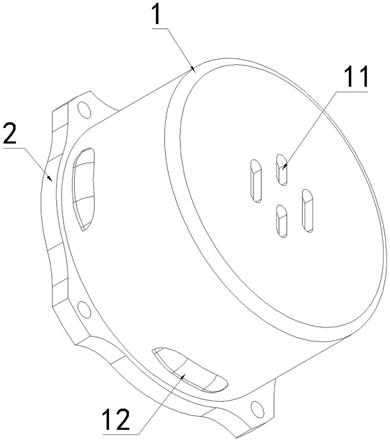

25.图5为实施例3中散热端盖结构示意图;

26.图6为实施例3中散热端盖的内部结构示意图;

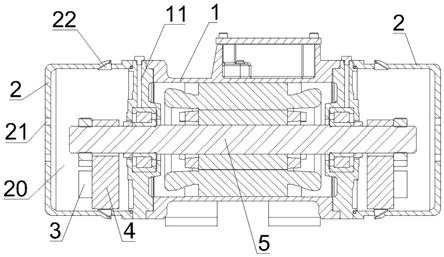

27.图7为实施例3中散热端盖的剖视图;

28.图8为实施例4振动器内部结构示意图;

29.图9为实施例5振动器内部结构示意图;

30.图10为实施例6振动器内部结构示意图;

31.图11为实施例7振动器内部结构示意图。

具体实施方式

32.实施例1:

33.如图1

‑

2所示,本实施例提出了一种用于振动器的新型散热机构,此散热结构优选应用的振动器工作频率为45~250hz,转速2700~15000转。其中此散热机构包括安装在振动器轴承座11或机壳1上的散热端盖。振动器转子轴5通过轴承座11安装在机壳1端部,垂直于振动器转子轴5安装的偏心块4设在散热端盖内部的振动腔20内。其中散热端盖应用于双偏心振动器时,可在振动器两端对称设置的偏向块外均安装此散热端盖即可,本散热机构可适应多种型号振动器,应用广泛,实用性高。

34.散热端盖包括一端开口的壳体2,壳体2通过开口边沿处设有法兰连接件23,散热端盖通过法兰连接件23固定在振动器的轴承座11或机壳1上。壳体2远离开口侧的端面上开设有进气孔21,散热孔22开设在与振动腔20内扇叶3相对应的壳体2侧壁上,并倾斜朝向轴承座11方向。外部空气由进气孔21进入散热端盖内,在振动腔20内扇叶3高速旋转下将高温气体从散热孔22排出,散热孔22排出的高压空气向振动器的轴承座11和机壳1方向喷射,进而在端盖2与机壳1之间形成对流空气,可对机壳1和轴承座11起到有效的降温效果,显著提高本散热端盖对振动器的散热降温性能。

35.本实施例中,偏心块4外部设置的扇叶3直接固定在偏心块4的外端面上,扇叶3沿偏心块4径向方向固设2至10个,且不同扇叶3间等夹角设置,进而使扇叶3的扇风效果更佳。其中偏心块4采用圆弧形结构,偏心块4可以由多个偏心组件组合而成。

36.扇叶3与偏心块4外端面垂直或呈一定夹角设置,夹角范围可为60~90度,其中优选90度垂直设置。应用于双偏心振动器时,左右两个偏心块4上的扇叶3个数相同,在不影响振动其的两端振动平衡的同时,扇叶3采用金属材质,满足振动器强烈振动下的强度需求。偏心块4随转子轴5同步旋转,由于扇叶3垂直偏心块4设置,无论转子轴5旋转方向正反,通过离心方式,扇叶3随着偏心块4转动可将振动腔20内的空气从对扇叶3相对应的散热孔22处送出,有效加强振动器的散热效果,降低温升,增长振动器寿命。

37.实施例2:

38.如图3

‑

4所示,与实施例1不同之处在于,转子轴5外侧同心垂直安装有转盘6,扇叶3固设在转盘6的外端面上(即转盘6设在偏心块4远离轴承座11的外侧)。转盘6为圆形或者其它对称结构设计。扇叶3沿径向方向固定在转盘6远离偏心块4的端面上。扇叶3与转盘6外端面的夹角范围为60~90度。优选夹角为90度。转盘6上的扇叶3设有2

‑

10个。

39.应用于双偏心振动器时,左右两个转盘6上的扇叶3个数相同,同一转盘6上不同扇叶3之间等夹角设置。此外转盘6采用金属材质。通过在振动器两端振动腔20内的转子轴5上对称加装带有扇叶3的转盘6,可以有效地加强振动器轴承座11和机壳1的散热,增强振动器的寿命。同时转盘6和扇叶3采用金属材质,在不影响振动器的两端振动平衡的同时,不增加额定外振动力,此结构不需修改原有振动器部件,易于老式振动器改装。

40.实施例3:

41.如图5

‑

7所示,与实施例1、2不同之处在于,本实施例中散热孔22开设位置不同。壳体2侧壁外、与扇叶3相对位置处固设有多个凸起24,凸起24靠近轴承座11侧、垂直与壳体2轴向设有断面241,散热孔22朝向机壳1方向倾斜开设在断面241上。通过凸起24的断面241上倾斜开设散热孔22,便于对排出的高压空气进行导向,使其向振动器的机壳1方向喷射,可对机壳1和轴承座11起到有效的降温效果,显著提高本散热端盖对振动器的散热降温性能。

42.实施例4:

43.如图8所示,与其他实施例不同之处在于,本实施例中散热孔22开设在壳体2与轴承座11或机壳1之间的连接处,即散热端盖上没有出风口,在散热端盖和轴承座11之间的缝隙处开设散热孔22。散热孔22排出的高压空气紧贴机壳1和轴承座11表面喷射,散热降温性能好。

44.实施例5:

45.如图9所示,与其他实施例不同之处在于,本实施例中散热孔22开设在轴承座11端部的外沿上并与振动腔20相连通。即散热端盖上、散热端盖和轴承座11之间的缝隙处均没有出风口,在轴承座11外沿上贯穿开设连通振动腔20的散热孔22,同样可起到有效散热效果。

46.实施例6:

47.如图10所示,与其他实施例不同之处在于,本实施例中散热孔22开设在机壳1端部的外沿上,并与振动腔20相连通。即在机壳1端部外沿上贯穿开设连通振动腔20的散热孔22,实现有效散热效果。

48.实施例7:

49.如图11所示,与其他实施例不同之处在于,本实施例中连通振动腔20的散热孔22

贯穿轴承座11和机壳1开设,即直接水平同时贯穿机壳1和轴承座11两者开设并连通振动腔20。可将机壳1和轴承座11上的热量同时带出来,散热效果更佳。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。