涡流座喷嘴

1.相关申请的交叉引用

2.本技术要求于2019年2月25日提交的、标题为“涡流座喷嘴”、序列号为62/809,947的美国临时申请的优先权,其全部公开内容通过引用明确地合并于此。

技术领域

3.本公开总体上涉及流体雾化器,并且更具体地涉及用于将还原剂喷洒到催化剂腔室上游的后处理系统的排气流中的配量模块。

背景技术:

4.在各种应用中,当将流体喷射到腔室或通路中时,希望产生流体的细小液滴。这种雾化器的基本功能是增加流体和周围气体之间的剪切力。已知诸如燃料喷射器和还原剂配量器的喷射器包括用于实现这种增加的剪切力的结构。例如,一些喷射器包括流体通路,该流体通路将流体的部分的流动朝向其它部分的流动引导,从而在流体的流动的相交处产生湍流,该相交处也是流体从喷射器被发射的位置。其它喷射器包括弯曲通路,在通路的端部处具有一个或多个计量孔口,其中通路的弯曲形状将旋转能赋予流体,从而改善流体的雾化。还有其它喷射器包括多个流体通路,这些流体通路相交,也形成为弯曲或涡流形状。然而,这些喷射器通常使用多个板来形成涡流通路,这些涡流通路需要对准、复杂的加工和彼此附接。至少,这种喷射器需要除了阀座部件(该阀座部件通常仅打开和关闭液体流动)之外的至少一个部件来提供用于将旋转能赋予流体的通路。这种部件的分离通常是用于形成部件的材料的差异和/或不同制造工艺的结果。因此,这种喷射器通常需要在部件之间对准,并且导致部件堆叠、复杂的加工和增加的成本。因此,需要一种改进的流体雾化器设计。

技术实现要素:

5.在本公开的一个实施方式中,提供了一种喷射器,所述喷射器包括:阀座,所述阀座包括主体,所述主体具有上表面、下表面和形成到所述上表面中的针开口,所述针开口具有至少一个液体通路和针孔,所述针孔的尺寸被设计成允许阀针在降低位置和升高位置之间移动,在所述降低位置,所述阀针的下端与阀座中的基座表面形成密封以防止液体流出所述至少一个液体通路,在所述升高位置,所述阀针的所述下端与所述基座表面间隔开以允许液体流出所述至少一个液体通路;以及喷嘴板,所述喷嘴板包括主体,所述主体具有上表面、下表面和在喷嘴主体上表面与喷嘴主体下表面之间延伸的计量孔口;其中,所述阀座主体包括多个钻孔,所述多个钻孔相对于延伸穿过所述阀座和所述喷嘴板的纵向轴线以一角度延伸,所述多个钻孔具有形成在所述基座表面中的开口并且与多个涡流通道的入口部分流体连通,所述多个涡流通道被构造成将流体从所述多个钻孔输送到与所述计量孔口流动连通的中心涡流腔室,所述中心涡流腔室以喷雾的形式从所述喷射器输送所述流体。在该实施方式的一个方面,所述多个涡流通道形成到所述阀座的所述下表面中。在该方面的变型中,所述多个涡流通道中的每一个由从所述通道的上表面延伸到所述阀座的所述下表

面的壁限定。在另一变型中,所述多个涡流通道中的每一个包括铣削延伸部,以适应所述多个钻孔中的对应钻孔的形成。在该方面的又一变型中,所述多个钻孔中的每一个直接形成到所述多个涡流通道中的对应涡流通道的对应入口部分中。在又一变型中,所述阀板的所述上表面除了与所述计量孔口流动连通的开口之外没有其它特征。在另一方面,所述多个涡流通道形成到所述喷嘴板的所述上表面中。在该方面的变型中,所述阀座的所述下表面或所述喷嘴板的所述上表面中的一者包括配准柱,并且所述阀座的所述下表面或所述喷嘴板的所述上表面中的另一者包括配准孔,所述配准孔被构造成接收所述配准孔以使所述多个涡流通道的所述入口部分与所述阀座的所述多个钻孔对准。在该实施方式的又一方面,所述多个涡流通道中的每一个包括与所述入口部分流体连通的弯曲部分以及与所述弯曲部分和所述中心涡流腔室流体连通的出口部分。

6.在本公开的另一实施方式中,提供了一种喷射器,所述喷射器包括:阀座,所述阀座具有上表面、下表面和针开口,所述针开口沿着所述阀座的纵向轴线从所述上表面朝向所述下表面延伸并且终止于基座表面处,所述基座表面被构造成与阀针配合以在所述阀针处于降低位置时防止流体从所述针开口流动并且在所述阀针处于升高位置时允许流体从所述针开口流动,所述阀座还包括多个钻孔和对应的多个涡流通道,所述多个钻孔中的每一个与所述针开口和所述多个涡流通道中的对应涡流通道流动连通,所述涡流通道中的每一个引导流体从所述多个钻孔中的对应钻孔朝向所述纵向轴线流动到中心涡流腔室中;以及喷嘴板,所述喷嘴板包括上表面、下表面和在喷嘴板上表面与喷嘴板下表面之间延伸的计量孔口,所述上表面是基本上平坦的并且接合所述阀座下表面并且包括与所述计量孔口流动连通的开口,当所述喷嘴板附接到所述阀座时,所述开口与所述中心涡流腔室对准。在该实施方式的一个方面,所述多个涡流通道中的每一个包括与入口部分流体连通的弯曲部分以及与所述弯曲部分和所述中心涡流腔室流体连通的出口部分。在另一方面,所述多个涡流通道形成到所述阀座的所述下表面中。在该方面的变型中,所述多个涡流通道中的每一个由从所述通道的上表面延伸到所述阀座的所述下表面的壁限定。在另一变型中,所述多个涡流通道中的每一个包括铣削延伸部,以适应所述多个钻孔中的对应钻孔的形成。

7.在又一实施方式中,本公开提供一种用于喷射器的阀座,所述阀座包括:主体,所述主体具有上表面、下表面、从所述上表面向基座表面延伸到所述主体中的针开口、从所述针开口朝向所述下表面并远离所述主体的纵向轴线延伸的多个钻孔、以及形成到所述下表面中的多个涡流通道,所述基座表面被构造成与阀针配合以控制流体通过所述阀座的流动,每个涡流通道与所述多个钻孔中的对应钻孔和中心涡流腔室流动连通。在该实施方式的一个方面,所述涡流通道中的每一个由基本上平行于所述纵向轴线的壁限定。在另一方面,所述多个钻孔从所述基座表面的下部分延伸。在又一方面,所述涡流通道中的每一个包括与所述多个钻孔中的对应钻孔流动连通的入口部分、与所述入口部分流动连通的弯曲主体部分、以及与所述中心涡流通道流动连通的出口部分。

8.在考虑对例示目前所理解的本公开的说明性实施方式的以下详细描述之后,本公开的附加特征和优点对本领域技术人员而言将变得显而易见。

附图说明

9.通过参照结合附图对示例性实施方式的以下描述,本公开的上述和其它特征和优

点以及获得它们的方式将变得更加明显,并且将被更好地理解,其中:

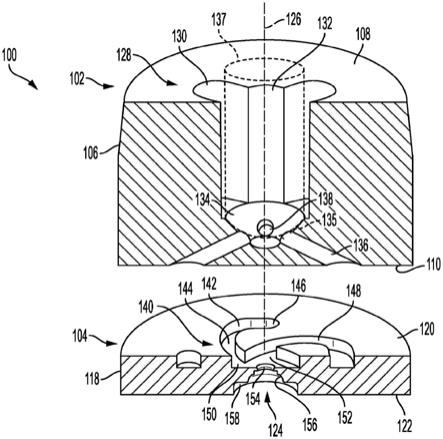

10.图1是现有技术的还原剂喷射器的侧视横截面图;

11.图2是根据本公开的一个实施方式的阀座组件的立体图;

12.图3是图2的阀座组件的另一立体图;

13.图4和图5是图3的沿线a

‑

a截取的阀座组件的立体横截面图;

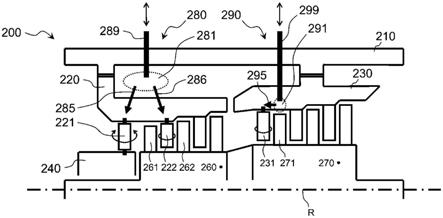

14.图6是根据本公开的教导的阀座组件的另一个实施方式的立体横截面图;

15.图7是图6的阀座组件的阀座的立体图;

16.图8a是图6的阀座组件的喷嘴板的立体横截面图;

17.图8b是图6的阀座组件的喷嘴板的侧视横截面图;

18.图9是图6的阀座组件的阀座的仰视图;

19.图10a是用于图6的阀座组件的阀座的替代实施方式的仰视图;

20.图10b是用于图6的阀座组件的阀座的另一替代实施方式的仰视图;以及图11是用于图6的阀座组件的阀座的另一替代实施方式的仰视图。

21.在所有的几个视图中,对应的附图标记表示对应的部件。尽管附图示出了根据本公开的各种特征和部件的实施方式,但是附图不一定是按比例的,并且某些特征可能被夸大以便更好地示出和解释本公开。本文所阐述的范例示出了本发明的实施方式,并且这样的范例不应被解释为以任何方式限制本发明的范围。

具体实施方式

22.为了促进对本公开的原理的理解,现在参照在附图中示出的实施方式,附图在下面描述。本文公开的示例性实施方式不旨在是穷举的或将本公开限制到以下详细描述中公开的精确形式。相反,选择和描述这些示例性实施方式以便本领域的其它技术人员可以利用它们的教导。

23.术语“联接”、“被联接”及其变型用于包括其中两个或更多个部件处于直接物理接触的布置和其中两个或更多个部件彼此不直接接触(例如,部件经由至少第三部件“联接”)但仍彼此配合或相互作用的布置。此外,术语“联接”、“被联接”及其变型是指用于本领域已知的机器部件的任何连接,包括但不限于用螺栓、螺钉、螺纹、磁体、电磁体、粘合剂、摩擦夹、焊接件、卡扣、夹子等进行连接。

24.贯穿本公开和在权利要求中,数字术语,例如第一和第二,用于指各种部件或特征。这种使用不是要表示部件或特征的顺序。相反,数字术语用于帮助读者识别所引用的部件或特征,并且不应狭义地被解释为提供部件或特征的特定顺序。

25.在内燃发动机中使用各种类型的喷射器。一些喷射器将燃料喷射到燃烧室中或燃烧室上游的端口中。其它喷射器将水或空气喷射到被输送到发动机的燃烧室的燃料

‑

空气混合物中。在柴油发动机中,喷射器还用于将柴油排气流体(def)输送到选择性催化还原(scr)系统中,该scr系统将氮氧化物(nox)化合物转化成氮气、二氧化碳或水以改善排放性能。在一些应用中,def是还原剂,例如尿素水溶液。本公开中描述的喷射器被描述为液体还原剂喷射器,但是本公开不旨在限于还原剂喷射器应用。受益于本公开的本领域技术人员可以容易地将本文提供的教导应用于包括上述那些喷射器的各种喷射器中的任何一种。

26.如本领域技术人员所知,在scr催化剂上游喷射的液体还原剂的彻底雾化改善了

形成气态氨所需的蒸发、热解和水解,气态氨减少了发动机废气中的不期望的nox。存在各种改进雾化的方法,包括当还原剂向下游流过喷射器到达一个或多个喷射器喷嘴开口时减少还原剂流动路径的体积和/或使用涡流装置将旋转能赋予还原剂流以减少喷嘴开口处还原剂的液滴尺寸。本文所述的示例性实施方式通过用于将旋转能赋予还原剂流中的简化设计提供了在喷射器喷嘴出口处的有效还原剂雾化。

27.现在转到图1,示出了现有技术的还原剂喷射器或计量单元10。计量单元10和其中使用该计量单元的废气后处理系统在美国专利no.8,201,393中有更详细的描述,其全部内容通过引用被明确地结合于此。计量单元10包括电磁计量阀34,该电磁计量阀具有包括电枢59的电磁体58,该电枢可以克服螺旋压缩弹簧61的弹簧力压缩该螺旋压缩弹簧61,使得还原剂压力可以将针60滑动到打开位置。在这种情况下,螺旋压缩弹簧61支承抵靠螺纹螺栓91,借助于该螺纹螺栓可以设定螺旋压缩弹簧61的偏压。如果电磁铁58没有通电,螺旋压缩弹簧61将针60压回抵靠阀座12,进入关闭位置。在这种情况下,针60相对长,并且在一端在直线平面轴承63中被引导。在该一端,由密封隔膜64提供引导,该密封隔膜保护电磁体58免受侵蚀性还原剂的影响。在这两个引导件之间设有冷却通道65,该冷却通道关闭两个计量单元连接部56、57之间的回路。

28.还原剂从被实现为入口的一个计量单元57经由滤筛62穿过位于直线平面轴承63中的多个凹部到达阀座12。如果当电磁铁58处于通电状态时,允许还原剂穿过阀座12中的中心开口,还原剂被引导穿过雾化喷嘴11。该雾化喷嘴11被实现为涡流喷嘴,并包括两个彼此叠置的喷嘴盘67、68。喷嘴盘67、68通过出口喷嘴插入件69被张紧抵靠阀座12。出口喷嘴插入件69具有以漏斗形状加宽的出口,该出口未更详细地示出。由于喷嘴盘67、68的开口(未示出)的形状,流出的还原剂经历涡流,当还原剂出现时涡流使还原剂雾化。还原剂通过喷嘴11被喷射到废气管线的在催化剂转化器之前的区域中。

29.现在转到图2,示出了第一示例性喷射器喷嘴座组件100。喷嘴座组件100通常包括阀座102和喷嘴板104。阀座102包括具有大致平坦的上表面108和大致平坦的下表面110的大致圆柱形的主体106。多个流体开口112形成到阀座102的下表面110中,以将流体输送到喷嘴板104,如下面进一步描述的。定位孔114也形成到下表面110中,并且其尺寸被设计成接收定位柱116(图3),以确保喷嘴板104与阀座102的正确对准。喷嘴板104包括具有大致平坦的上表面120和大致平坦的下表面122的大致圆柱形的主体118,其中计量孔口124在上表面120和下表面122之间延伸。当喷嘴板104被正确地联接到阀座102时,中心纵向轴线126延伸穿过喷嘴座组件100,穿过阀座102的中心和计量孔口124的中心。在这里描述的实施方式中,阀座和喷嘴板可使用扩散结合彼此联接,以防止阀座和喷嘴板之间的内部泄漏。在其它实施方式中,这些部件可以通过夹持、焊接或其它合适的联接技术联接在一起。

30.如图3至图5所示,针开口128从上表面108沿着轴线126延伸到阀座102的主体106中。针开口128包括多个液体通路130和中心针孔132。通路130和针孔132从上表面120沿着纵向轴线126朝向下表面122延伸,终止于基本上半球形的基座表面134处。基座表面134与阀针137的下端135(以虚线示出)配合。多个钻孔136从形成在基座表面134中的开口138相对于纵向轴线126成角度延伸到阀座102的下表面110。

31.在图4中,阀针137被示出为处于降低位置,在该降低位置,在阀基座表面134和阀针137的下端135之间形成密封。当处于该位置时,防止通路130中的液体流入钻孔136中以

输送到喷嘴板104。当阀针137移动到如图5所示的升高位置时,流体由喷嘴组件100以下述方式输送。

32.仍然参照图3和图4,在该实施方式中,喷嘴板104包括通常被指定为140的多个涡流通道。每个涡流通道140凹入到喷嘴板104的上表面120中,并且由从通道140的下表面144延伸到喷嘴板104的上表面120的壁142限定。在一个实施方式中,壁142基本上平行于纵向轴线126。每个涡流通道140包括入口部分146、弯曲主体部分148和出口部分150。每个出口部分150与中心涡流腔室152流动连通,所述中心涡流腔室与计量孔口124流动连通。如图4和图5所示,计量孔口124包括形成在中心涡流腔室152的下表面144中的开口154、从开口154延伸的大致锥形表面156和终止于喷嘴板104的下表面122处的直径增加的出口表面158。

33.现在参照图5,阀针137被示出为处于升高位置,使得下端135与基座表面134间隔开。如图5中的箭头所示,表示流体流过喷嘴座组件100,当阀针137处于升高位置时,流体向下流过液体通路130,沿着基座表面134,穿过开口138,并进入钻孔136。流体流出钻孔136进入涡流通道140的入口部分146,穿过弯曲主体部分148,并且进入中心涡流腔室152。最后,流体以由数字160表示的喷雾的形式穿过开口154流出喷嘴板104的中心涡流腔室152。

34.现在参照图6、图7、图8a、图8b和图9,示出了根据本公开的阀座组件的替代实施方式。在该实施方式的描述中,与以上参照阀座组件100描述的那些特征相同的特征使用相同的附图标记来编号,但是递增100。喷嘴座组件200通常包括阀座202和喷嘴板204。阀座202包括具有大致平坦的上表面208和大致平坦的下表面210的大致圆柱形的主体206。多个流体开口212形成在阀座202中,以将流体输送到涡流通道,如以下进一步描述的。喷嘴板204包括具有大致平坦的上表面220和大致平坦的下表面222的大致圆柱形的主体218,其中计量孔口224在上表面220和下表面222之间延伸。当喷嘴板204联接到阀座202时,中心纵向轴线226延伸穿过喷嘴座组件200,穿过阀座202的中心和计量孔口224的中心。

35.如图6所示,针开口228从上表面208沿着轴线226延伸到阀座202的主体206中。针开口228包括多个液体通路230和中心针孔232。通路230和针孔232从上表面208沿着纵向轴线226朝向下表面210延伸,终止于基本上半球形的基座表面234处。基座表面234以上述方式与阀针(未示出)的下端配合。多个钻孔236相对于纵向轴线226成角度地从形成在基座表面234的下区段239中的开口238朝向阀座202的下表面210延伸。

36.如上文参照阀座组件100所述,当阀针处于降低位置时,在基座表面234和阀针的下端之间形成密封。当处于该位置时,防止通路230中的液体流入钻孔236中以输送到喷嘴板204。当阀针移动到升高位置时,流体由喷嘴组件200以下述方式输送。

37.与阀座组件100不同,在阀座组件200中,涡流通道240形成在阀座202的主体206的下表面210中,而不是形成在喷嘴板204的上表面上。更具体地,并且在图7和图9中最佳地示出,每个涡流通道240凹入到阀座202的下表面210中,并且由从通道240的上表面244延伸到阀座202的下表面210的壁242限定。涡流通道240的下边界由喷嘴板204的上表面220限定。壁242基本上平行于纵向轴线226。每个涡流通道240包括入口部分246、弯曲主体部分248和出口部分250。每个出口部分250与中心涡流腔室252流动连通,所述中心涡流腔室与喷嘴板204的计量孔口224流动连通。如图6、图8a和图8b所示,计量孔口224包括形成在喷嘴板204的上表面220中的开口254、从开口254延伸的大致锥形表面256,以及终止于喷嘴板204的下

表面222处的直径增大的出口表面258。

38.以参照图5所述的方式,当阀针处于升高位置使得下端与基座表面234间隔开时,流体穿过喷嘴座组件200向下流过液体通路230,沿着基座表面234,穿过开口238,并且进入钻孔236。流体流出钻孔236,进入涡流通道240的入口部分246,穿过弯曲的主体部分248,并进入中心涡流腔室252。最后,流体以喷雾的形式穿过喷嘴板204的开口254流出阀座202的中心涡流腔室252。

39.如图7和图9中最佳示出的,在阀座202的一个实施方式中,铣削延伸部260形成在每个涡流通道240中,以适应以对角角度朝向纵向轴线226延伸的钻孔236的形成。在图10a所示的阀座202的替代实施方式中,涡流通道240形成到阀座202的下表面210中,而没有铣削延伸部260。在该实施方式中,钻孔236直接形成到涡流通道240的入口部分246中。在图9和图10a所示的两个实施方式中,形成涡流通道240,使得入口部分246与钻孔236稍微重叠,如重叠部分262所示。在图10b所示的阀座202的另一个实施方式中,其非常类似于图9的实施方式,铣削延伸部260形成在每个涡流通道240中,但是没有形成重叠部分262。最后,图11示出了阀座202的另一个实施方式。在该实施方式中,没有为入口部分246设置铣削延伸部260和重叠部分262。另一方面,在图10a的实施方式中,通过排除铣削延伸部260,可以降低由涡流通道240中,尤其是从钻孔236到涡流通道240的区域中的更多液体体积导致的湍流的风险。然而,由于包括重叠部分262而导致的两个平面和边缘,该实施方式可能更难于去毛刺。省略了铣削延伸部260和重叠部分262的图11的实施方式可提供相对更容易的去毛刺和涡流通道240中的更小的体积,从而导致更少的湍流。

40.应当理解,图9和图10b的阀座202,它们都包括铣削延伸部260,具有两个平面,其中在钻孔236的出口处形成边缘。这在去毛刺过程期间可能是有利的,因为仅需要一个工具。

41.图2至图5的阀座组件100提供了流体涡流和增强的雾化,而不使用多个涡流板。以这种方式,可以减小组件的喷嘴部分的厚度并且可以简化组装过程。图6至图10b的阀座组件200提供了类似的流体涡流和增强的雾化,而不使用多个涡流板。此外,通过在阀座202的下表面210中设置涡流通道240,组件200能够实现更快的加工,这可导致成本降低。另外,在组件200中仅需要在喷嘴板204的下表面222上进行加工,而在组件100中需要在喷嘴板104的上表面120和下表面122上进行加工。而且,除了计量孔口224的开口254之外,喷嘴板204的上表面220没有其它特征,在阀座组件200的组装期间,喷嘴板204不需要与阀座202对准。这样,消除了配准柱116和配准孔114。这允许以改进的平面度和表面光洁度来加工喷嘴板204的上表面220。

42.尽管本发明已经被描述为具有示例性设计,但是本发明可以在本公开的精神和范围内被进一步修改。因此,本技术旨在覆盖使用本发明的一般原理的本发明的任何变化、使用或修改。此外,本技术旨在覆盖本发明所属领域的已知或惯例实践范围内的与本公开的偏离。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。