1.本发明涉及一种涡轮用排气管道及涡轮。

背景技术:

2.在用于增压器的涡轮中,为了有效地利用排气的能量,优选尽可能地减少供从涡轮排出的排气流动的排气管道中的损失,从而有效地使压力恢复。

3.因此,在以往的涡轮中,有时通过在排气管道中做成随着朝向下游侧而增加流路截面积的形状来增大压力恢复。

4.但是,在搭载于车辆等的增压器中,由于对增压器、排气管道的配置的限制,存在不得不在涡轮附近使排气管道以较大的角度弯曲的情况(参照例如专利文献1)。

5.现有技术文献

6.专利文献

7.专利文献1:日本特开平4

‑

321721号公报

8.发明所要解决的技术问题

9.例如,如近年的对柴油发动机的废气规定的强化带来的排气装置等的增加、排气再循环(egr:exhaust gas recirculation)系统的导入等那样,应当收容于有限的空间的设备增加等,对增压器、排气管道的配置的限制存在越来越严格的倾向。因此,还可以考虑不得不在涡轮附近使排气管道以更大的角度弯曲的情况。

10.在排气管道在涡轮出口附近以较大的角度弯曲的情况下,可能发生排气的流动因离心力而从排气管道的弯曲部的内侧剥离,排气在弯曲部的内侧的区域逆流的现象。由于当这样的现象发生时,实质上有效的流路截面积减少,因此排气损失增加,并且不能进行充分的压力恢复。因此,如上所述,希望抑制排气的流动从弯曲部的内侧的剥离。

技术实现要素:

11.鉴于上述情况,本发明的至少一实施方式的目的在于,在涡轮用排气管道中,抑制排气的流动从弯曲部的内侧的剥离。

12.用于解决技术问题的技术手段

13.(1)本发明的至少一实施方式的涡轮用排气管道能够供从涡轮排出的流体流通,该涡轮用排气管道具备:

14.入口部;

15.出口部;

16.流体的流路的弯曲部,该弯曲部位于所述入口部与所述出口部之间,

17.所述弯曲部包含流路高度减少区域,在该流路高度减少区域,所述弯曲部的所述排气管道的中心线的各流动方向位置处的沿着曲率半径的第一方向上的尺寸随着朝向下游侧而减少。

18.在上述(1)的结构中,上述第一方向是沿着弯曲部中的排气管道的中心线的曲率

半径的方向。因此,弯曲部的壁面中的沿着上述第一方向分开的彼此相对的一方的壁面(也称作内侧壁面)和另一方的壁面(也称作外侧壁面),成为内侧壁面相对于上述中心线位于关于上述曲率半径的内侧,外侧壁面相对于上述中心线位于关于上述曲率半径的外侧。

19.因此,根据上述(1)的结构,在流路高度减少区域中,上述第一方向上的尺寸随着朝向下游侧而减少,因此随着朝向下游侧,内侧壁面与外侧壁面接近。因此,在弯曲部中难以发生排气的流动从内侧壁面的剥离。因此,根据上述(1)的结构,能够抑制排气的流动从弯曲部的内侧的剥离,能够抑制实质上有效的流路截面积的减少,因此能够抑制排气管道100中的排气损失的增加,并且能够增大压力恢复。

20.(2)在几个实施方式中,在上述(1)的结构中,所述弯曲部包含流路高度增加区域,在该流路高度增加区域,各所述流动方向位置处的所述第一方向上的尺寸随着朝向所述下游侧而增加。

21.在流路高度增加区域中,与上述的流路高度减少区域相反,随着朝向下游侧,内侧壁面与外侧壁面分离。例如在流路截面积朝向下游侧增加的区域中存在上述(1)的结构中的流路高度减少区域的情况下,第一方向上的尺寸随着朝向下游侧而变小,但与第一方向正交的方向上的尺寸存在变大的倾向。因此,例如在流路截面积朝向下游侧增加的区域中存在上述的流路高度减少区域的情况下,第一方向上的尺寸相对于与第一方向正交的方向上的尺寸相对变小的流路截面的扁平化随着朝向下游侧而进展。

22.对此,根据上述(2)的结构,通过在弯曲部包含流路高度增加区域,例如在流路截面积朝向下游侧增加的区域中,能够抑制像上述那样流路截面的扁平化随着朝向下游侧而进展的情况。

23.(3)在几个实施方式中,在上述(2)的结构中,

24.在所述弯曲部,在壁面中的靠近所述排气管道的所述中心线的所述曲率半径的曲率中心的一方的内侧壁面设置有突出部,该突出部跨过所述流路高度减少区域和所述流路高度增加区域,

25.所述突出部包含与将所述出口部中的所述排气管道的所述中心线向上游侧延长而得到的直线的距离最小的部位。

26.根据上述(3)的结构,通过设置突出部,能够缩小流路截面积,能够局部地增加弯曲部中的排气的流速,能够降低内侧壁面附近的静压。由此,产生使偏靠弯曲部的外侧的排气的流动朝向弯曲部的内侧的效果,因此能够抑制排气的流动从弯曲部的内侧的剥离。

27.(4)在几个实施方式中,在上述(3)的结构中,所述突出部具有曲面,该曲面的曲率半径比假设去除所述突出部后的所述内侧壁面的曲率半径小。

28.根据上述(4)的结构,突出部朝向弯曲部中的与突出部相比的上游侧和与下游侧的内侧壁面相比的排气管道的中心线侧突出。由此,因突出部而使流路截面积缩小的区域成为局部性地的,从而能够抑制排气管道的损失增加。

29.(5)在几个实施方式中,在上述(1)~(4)中的任一个结构中,

30.所述弯曲部包含流路截面积减少区域,在该流路截面积减少区域,流路截面积随着朝向所述下游侧而减少,

31.所述流路高度减少区域在重合区域中至少部分地与所述流路截面积减少区域重合。

32.如上所述,通过设置流路高度减少区域,能够抑制排气的流动的剥离。另外,在流路截面积减少区域中,由于排气的流速因流路截面积的减少而增加,因此静压降低。因此,根据上述(5)的结构,在重合区域中,通过设置上述的流路高度减少区域来带的效果和设置流路截面积减少区域带来的效果协同作用,能够进一步抑制排气的流动从弯曲部的内侧的剥离。

33.(6)在几个实施方式中,在上述(5)的结构中,至少在所述重合区域中,所述流路截面积减少区域的各所述流动方向位置处的所述第一方向上的尺寸比与所述第一方向正交的第二方向上的尺寸小。

34.根据上述(6)的结构,至少在重合区域中,与第一方向上的尺寸比第二方向上的尺寸大的情况相比,能够缩小第一方向上的尺寸。因此,根据上述(6)的结构,至少在重合区域中,能够使内侧壁面与外侧壁面接近,从而难以发生排气的流动从内侧壁面的剥离。

35.(7)在几个实施方式中,在上述(6)的结构中,至少在所述重合区域中,所述流路截面积减少区域具有流路截面以所述第一方向为短轴并以所述第二方向为长轴的椭圆形状。

36.当例如矩形截面的流路中的角部那样,存在两个壁面以不同的角度交差的部分时,在该角部的附近,流体的流速受到两个壁面的影响而降低。因此,实质上有效的流路截面积减少。

37.与此相对,根据上述(7)的结构,至少在重合区域中,壁面以成为椭圆形状的方式沿着流路的周向平滑地形成,因此不存在例如矩形截面的流路中的角部那样的两个壁面以不同的角度交差的部分,从而实质上有效的流路截面积a减少的可能性较小。

38.(8)在几个实施方式中,在上述(1)~(7)中任一个结构中,所述流路高度减少区域存在于将所述入口部中的所述排气管道的所述中心线向所述下游侧延长而得到的直线与所述弯曲部中的所述排气管道的所述中心线的切线所成的角度为30度以上的区域。

39.本技术的发明人等仔细研究的结果是,判明了通过在将入口部中的排气管道的中心线向下游侧延长而得到的直线与弯曲部中的排气管道的中心线的切线所成的角度为30度以上的区域设置流路高度减少区域,能够有效地抑制排气的流动从弯曲部的内侧的剥离。

40.根据上述(8)的结构,由于在该角度为30度以上的区域设置流路高度减少区域,因此能够有效地抑制排气的流动从弯曲部的内侧的剥离。

41.(9)在几个实施方式中,在上述(1)~(8)中任一个结构中,在所述弯曲部,所述弯曲部的上游侧端部中的所述排气管道的所述中心线与所述弯曲部的下游侧端部中的所述排气管道的中心线所成的角度超过30度。

42.本技术的发明人等仔细研究的结果是,判明了当弯曲部的上游侧端部中的排气管道的中心线与弯曲部的下游侧端部中的排气管道的中心线所成的角度超过30度时,容易发生排气的流动从内侧壁面的剥离。

43.根据上述(9)的结构,由于弯曲部中的该角度超过度,因此容易发生排气的流动从内侧壁面的剥离,但由于具备上述(1)的结构,因此能够抑制排气的流动从弯曲部的内侧的剥离。

44.(10)在几个实施方式中,在上述(1)~(9)中任一个结构中,所述弯曲部形成为,壁面中的远离所述排气管道的所述中心线的所述曲率半径的曲率中心的一方的外侧壁面与

将所述出口部中的所述排气管道的中心线向上游侧延长而得到的直线的距离随着朝向所述下游侧而增加。

45.根据上述(10)的结构,与存在外侧壁面与将出口部中的排气管道的中心线向上游侧延长而得到的直线的距离随着朝向下游侧而减少的区间的情况相比,能够抑制排气管道的损失。

46.(11)本发明的至少一实施方式的涡轮用的排气管道能够供从涡轮排出的流体流通,该涡轮用排气管道具备:

47.入口部;

48.出口部;以及

49.弯曲部,该弯曲部位于所述入口部与所述出口部之间,

50.所述弯曲部具有如下区域:流动方向位置朝向下游侧而微小变化时的各所述流动方向位置处的沿着曲率半径的第一方向上的尺寸的变化率比所述流动方向位置微小变化时的各所述流动方向位置处的流路截面积的平方根的变化率小。

51.在该区域中,如上所述,流动方向位置朝向下游侧微小变化时的第一方向上的尺寸的变化率比流动方向位置微小变化时的各流动方向位置处的流路截面积的平方根的变化率小。因此,在流路截面积随着朝向下游侧而逐渐增加的情况下,流路截面的尺寸中的第一方向上的尺寸的增加比率比与第一方向正交的方向上的尺寸的增加比率小。即,在流路截面积随着朝向下游侧而逐渐增加的情况下,在该区域中,第一方向上的尺寸相对于与第一方向正交的方向上的尺寸相对变小的流路截面的扁平化随着朝向下游测而进展。

52.如在上述(1)的结构中所述,在上述(11)的结构中,上述第一方向是沿着弯曲部中的排气管道的中心线的曲率半径的方向。因此,弯曲部的壁面中的沿着上述第一方向分开的彼此相对的一方的壁面(内侧壁面)与另一方的壁面(外侧壁面)中,内侧壁面相对于上述中心线位于关于上述曲率半径的内侧,外侧壁面相对于上述中心线位于关于上述曲率半径的外侧。

53.因此,根据上述(11)的结构,在流路截面积随着朝向下游侧而逐渐增加的情况下,在该区域中,第一方向上的尺寸相对于与第一方向正交的方向上的尺寸相对变小的流路截面的扁平化随着朝向下游测而进展。因此,在上述(11)的结构中,相对于在与第一方向正交的方向上分离的彼此相对的一对壁面的分离距离,内侧壁面与外侧壁面的分离距离随着朝向下游侧而相对变小。因此,在弯曲部中,难以发生排气的流动从内侧壁面的剥离。因此,根据上述(11)的结构,能够抑制排气的流动从弯曲部的内侧的剥离,能够抑制实质上有效的流路截面积的减少,因此,能够抑制排气管道中的排气损失的增加,并且能够增大压力恢复。

54.(12)本发明的至少一实施方式的涡轮具备上述(1)~(11)中任一个结构的排气管道。

55.因此,根据上述(12)的结构,能够抑制排气的流动从弯曲部的内侧的剥离,能够抑制实质上有效的流路截面积的减少,因此,能够抑制排气管道中的排气损失的增加,并且能够增大压力恢复。由此,能够提高涡轮的效率。

56.发明的效果

57.根据本发明的至少一实施方式,能够在涡轮用排气管道中抑制排气的流动从弯曲

部的内侧的剥离。

附图说明

58.图1是表示实施方式的涡轮增压器的涡轮和排气管道的一例的示意性的图。

59.图2是表示实施方式的涡轮增压器的涡轮和排气管道的一例的示意性的图。

60.图3是表示实施方式的涡轮增压器的涡轮和排气管道的一例的示意性的图。

61.图4是表示图1所示的排气管道和以往的排气管道中的无量纲流路方向长度与无量纲流路方向长度的各位置处的排气管道和现有的排气管道的截面积(流路截面积)的关系的曲线图。

62.图5是表示图1所示的排气管道和现有的排气管道中的无量纲流路方向长度与无量纲流路方向长度的各位置处的排气管道和现有的排气管道的流路高度的关系的曲线图。

63.图6是示例了图1所示的排气管道中的各流动方向位置处的排气管道的流路截面的形状的图。

具体实施方式

64.以下,参照附图,对本发明的几个实施方式进行说明。但是,作为实施方式记载的或附图所示的结构部件的尺寸、材质、形状、其相对的配置等不代表将本发明的范围限定于此,而仅仅是说明例。

65.例如,表示“在某方向上”、“沿着某方向”、“平行”、“正交”、“中心”、“同心”或“同轴”等相对或绝对的配置的表现不仅表示严格按照这样配置,还表示以公差、或能够得到相同功能的程度的角度、距离相对地位移的状态。

66.例如,“相同”、“相等”以及“等同”等表示物事为相等的状态的表现不仅表示严格地相等的状态,还表示存在公差、或能够得到相同的功能的程度的差的状态。

67.例如,表示四边形状、圆筒形状等形状的表现不仅表示几何学上严格地意思的四边形状、圆筒形状等形状,还表示在能够得到相同的效果的范围中包含凹凸部、倒角部等的形状。

68.另一方面,“具备”、“具有”、“具备”、“包含”、或“有”一结构要素这样的表现不是排除其他结构要素的存在的排他性的表现。

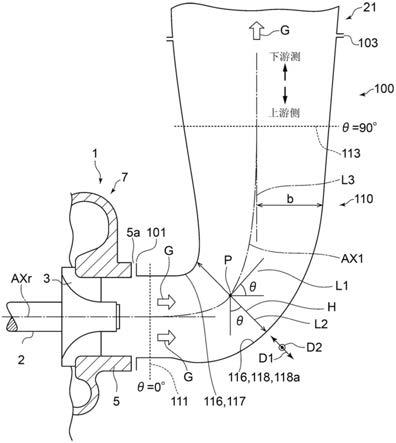

69.图1~图3是表示几个实施方式的涡轮增压器的涡轮和排气管道的一例的示意性的图。

70.几个实施方式的涡轮增压器1是用于对例如搭载于汽车等车辆的发动机的进气进行增压的排气涡轮增压器。

71.涡轮增压器1具有:以转子轴2为旋转轴而被连结的涡轮叶轮(涡轮转动叶片)3和未图示的压缩机叶轮、将涡轮转动叶片3收容为旋转自如的壳体(涡轮外壳)5、以及将压缩机叶轮收容为旋转自如的未图示的压缩机外壳。

72.几个实施方式的涡轮7具备涡轮转动叶片3和壳体5。

73.在几个实施方式中,用于将排气g导向涡轮7的外部的排气管道100连接于涡轮7的出口。更具体而言,作为排气管道100的入口侧(上游侧)的端部的入口凸缘101连接于壳体5中的排气的排出口5a。

74.在几个实施方式的排气管道100中,作为排气管道100的出口侧(下游侧)的端部的出口凸缘103连接于排气管道100的下游的排气管21。

75.此外,在图1中,示意性地表示一实施方式的排气管道100的剖面。在图2中,示意性地表示其他实施方式的排气管道100的剖面。在图3中,示意性的表示另一实施方式的排气管道100的剖面。

76.为了尽可能地减少排气管道100中的损失,有效地使压力恢复,几个实施方式的排气管道100被设为整体上流路截面积随着朝向下游侧而增加的形状。即,几个实施方式的排气管道100能够发挥作为扩散器的功能。因此,也将几个实施方式的排气管道100称作扩散器管道。

77.由于配置的限制等理由,几个实施方式的排气管道100从入口部111到出口部113以例如90度的角度弯曲。

78.在几个实施方式的排气管道100中,沿着排气g的流动方向的位置(流动方向位置p)中的排气管道100中的弯曲开始的位置成为入口部111的位置,排气管道100中的弯曲结束的位置成为出口部113的位置。此外,在几个实施方式中,出口部113也可以是结束作为扩散器管道的功能的部位。

79.在几个实施方式的排气管道100中,将从入口部111到出口部113为止的区间称作弯曲部110。

80.在以下的说明中,关于弯曲部110中的角度,使用弯曲部110中的排气管道100的中心线ax1的切线l1与转子轴2的旋转轴线axr的延伸方向所成的角度θ进行说明。

81.此外,在几个实施方式的排气管道100中,入口凸缘101的位置与入口部111不同,但也可以相同。同样地,在几个实施方式的排气管道100中,出口凸缘103的位置与出口部113不同,但也可以相同。

82.几个实施方式的排气管道100如上述那样在接近涡轮7处以较大的角度弯曲,因此,可能发生排气g的流动因离心力而从弯曲部110的内侧剥离,从而排气g在弯曲部110的内侧的区域逆流的现象。此外,弯曲部110的内侧的区域是指,接近弯曲部110中的排气管道100的中心线ax1的曲率中心的区域,例如在图1中指与中心线ax1相比靠上侧或左侧的区域。

83.因此,在几个实施方式的排气管道100中,通过设为以下说明的结构来抑制排气g的流动从弯曲部110的内侧的剥离。以下,参照图4~图6,对几个实施方式的排气管道100详细地说明。

84.图4是表示图1所示的排气管道100和以往的排气管道中的无量纲流路方向长度s与无量纲流路方向长度s的各位置处的排气管道100和以往的排气管道的截面积(流路截面积)a的关系的曲线图。

85.此外,在本说明书中,无量纲流路方向长度s是指表示流动方向位置p的参数,将入口凸缘101的位置设为0,并将出口凸缘103的位置设为1。

86.在图1所示的排气管道100和以往的排气管道中,例如入口部111的无量纲流路方向长度s为0.05,出口部113的无量纲流路方向长度s为0.67。

87.图5是表示图1所示的排气管道100和以往的排气管道中的无量纲流路方向长度s、与无量纲流路方向长度s的各位置处的排气管道100和以往的排气管道的流路高度h的关系

的曲线图。

88.流路高度h是指各流动方向位置p处的排气管道100的流路截面105(参照图6)的尺寸中的流路高度方向上的尺寸。另外,流路高度方向是指弯曲部110中的排气管道100的中心线ax1的各流动方向位置p处的沿着曲率半径的方向(第一方向d1)。换言之,流路高度方向是指弯曲部110中的排气管道100的中心线ax1的各流动方向位置p处的与切线l1正交的主法线l2的延伸方向。

89.流路宽度w是各流动方向位置p处的排气管道100的流路截面105的尺寸中的作为与流路高度方向(第一方向d1)正交的方向(以下也称作第二方向d2)的流路宽度方向上的尺寸。第二方向d2是图1~图3中与纸面正交的方向。

90.此外,各流动方向位置p处的排气管道100的流路截面105是在与中心线ax1或中心线ax1的切线l1正交的方向上延伸的平面截断时的排气管道100的截面。另外,中心线ax1是连结各流动方向位置p处的排气管道100的流路截面105的图心的线。此外,流路截面105是流动方向位置p处的排气管道100的截面中的流路高度最小的截面。

91.图6是示例图1所示的排气管道100中的各流动方向位置p处的排气管道100的流路截面105的形状的图。在图6中,示例了例如角度θ从0度到90度为止每隔15度的流路截面105的形状。

92.如图5所示,在图1~图3所示的几个实施方式的排气管道100中,弯曲部110包含弯曲部110的排气管道100的中心线ax1的各流动方向位置p处的沿着曲率半径的第一方向d1上的尺寸(内尺寸),即流路高度h随着朝向下游侧而减少的流路高度减少区域121。

93.在图1~图3所示的几个实施方式的排气管道100中,上述第一方向d1是弯曲部110中的沿着排气管道100的中心线ax1的曲率半径的方向。因此,弯曲部110的壁面116中的沿着上述第一方向d1分开的彼此相对的一方的壁面(也称作内侧壁面)117和另一方的壁面(也称作外侧壁面)118,成为内侧壁面117相对于上述中心线ax1位于关于上述曲率半径的内侧,外侧壁面118相对于上述中心线ax1位于关于上述曲率半径的外侧。

94.因此,在图1~图3所示的几个实施方式的排气管道100中,在流路高度减少区域121中,第一方向d1上的尺寸(流路高度h)随着朝向下游侧而减少,因此随着下游侧,内侧壁面117与外侧壁面118接近。因此,在弯曲部110中,难以发生排气g的流动从内侧壁面117的剥离。因此,在图1~图3所示的几个实施方式的排气管道100中,能够抑制排气g的流动从弯曲部110的内侧的剥离,能够抑制实质上有效的流路截面积的减少,因此能够抑制排气管道100中的排气损失的增加,并且能够增大压力恢复。

95.在图1~图3所示的几个实施方式的排气管道100中,弯曲部110包含各流动方向位置p处的第一方向d1上的尺寸(流路高度h)随着朝向下游侧而增加的流路高度增加区域123。

96.在流路高度增加区域123中,与上述的流路高度减少区域121相反,随着朝向下游侧,内侧壁面117与外侧壁面118分离。例如在流路截面积a朝向下游侧增加的流路截面积增加区域133(参照图4)中存在流路高度减少区域121的情况下,即,在流路截面积增加区域133a与流路高度减少区域121a的重合区域142中,第一方向上的尺寸(流路高度h)随着朝向下游侧而变小。但是,与第一方向d1正交的方向(第二方向d2)的尺寸存在变大的倾向。因此,例如在流路截面积增加区域133中存在上述的流路高度减少区域121的情况下,第一方

向d1上的尺寸(流路高度h)相对于第二方向d2上的尺寸相对变小的流路截面105的扁平化随着朝向下游侧而进展。

97.对此,在图1~图3所示的几个实施方式的排气管道100中,通过像例如流路截面积增加区域133a与流路高度增加区域123a的重合区域142那样,在弯曲部110包含流路高度增加区域123,从而在例如流路截面积增加区域133中,能够抑制像上述那样流路截面105的扁平化随着朝向下游侧而进展的情况。

98.在图2所示的其他实施方式的排气管道100中,弯曲部110在内侧壁面117跨过流路高度减少区域121和流路高度增加区域123而设置有突出部160(160a)。在图3所示的另一实施方式的排气管道100中也是同样地,弯曲部110在内侧壁面117跨过流路高度减少区域121和流路高度增加区域123而设置有突出部160(160b)。

99.在图2和图3所示的实施方式的排气管道100中,突出部160包含与出口部113中的排气管道100的中心线ax1向上游侧延长而得到的直线l3的距离a最小的部位(顶端部)161。

100.通过设置突出部160,能够缩小流路截面积a,能够局部地增加弯曲部110中的排气g的流速,能够降低内侧壁面117附近的静压。由此,产生使偏靠弯曲部110的外侧的排气g的流动朝向弯曲部110的内侧的效果,因此能够抑制排气g的流动从弯曲部110的内侧的剥离。

101.在图2所示的其他实施方式的排气管道100中,突出部160a具有曲面163,该曲面163的曲率半径rb比假设去掉突出部后的内侧壁面117a的曲率半径ra小。

102.因此,图2所示的突出部160a朝向弯曲部110中的与突出部160a相比的上游侧和与下游侧的内侧壁面117相比的排气管道100的中心线ax1侧突出。由此,因图2所示的突出部160a而使流路截面积a缩小的区域成为局部性的,从而能够抑制排气管道100的损失增加。

103.图3所示的另一实施方式的排气管道100中的突出部160b不是像图2所示的其他实施方式的突出部160a那样形成为从与突出部160a相比的上游侧的内侧壁面117朝向弯曲部110的内侧突出,而是与突出部160b相比的上游侧的内侧壁面117和突出部160b平缓地连接。

104.此外,图2和图3所示的突出部160中的曲面163的曲率中心163a存在于排气管道100的外部(弯曲部110的外部)。

105.在图1~图3所示的几个实施方式的排气管道100中,弯曲部110包含流路截面积a随着朝向下游侧而减少的流路截面积减少区域131。另外,在图1~图3所示的几个实施方式的排气管道100中,流路高度减少区域121在重合区域141中与流路截面积减少区域131至少部分地重合。

106.如上所述,通过设置流路高度减少区域121,能够抑制排气g的流动的剥离。另外,在流路截面积减少区域131中,由于排气g的流速因流路截面积a的减少而增加,因此静压降低。因此,在重合区域141中,通过设置上述的流路高度减少区域121来带的效果和设置流路截面积减少区域131带来的效果协同作用,能够进一步抑制排气g的流动从弯曲部110的内侧的剥离。

107.在图1~图3所示的几个实施方式的排气管道100中,流路截面积减少区域131至少在上述重合区域141中,各流动方向位置p处的第一方向d1上的尺寸(流路高度h)比第二方向d2上的尺寸(流路宽度w)小。此外,上述重合区域141是从角度θ为大约60度的流动方向位置p(s=0.42)到角度θ为大约75度的流动方向位置p(s=0.54)为止的区域。在图6所示的例

中,至少在从角度θ为大约15度的流动方向位置p(s=0.12)到角度θ为大约90度的流动方向位置p(s=0.67)为止的区域中,流路高度h比流路宽度w小。

108.由此,至少在重合区域141中,与流路高度h比流路宽度w大的情况相比,能够缩小流路高度h。因此,至少在重合区域141中,能够使内侧壁面117与外侧壁面118接近,从而难以发生排气g的流动从内侧壁面117的剥离。

109.在图1~图3所示的几个实施方式的排气管道100中,流路截面积减少区域131至少在少在重合区域141中具有流路截面105以第一方向d1(流路高度h方向)为短轴,并以第二方向d2(流路宽度w方向)为长轴的椭圆形状。此外,在图6所示的例中,至少在从角度θ为大约15度的流动方向位置p(s=0.12)到角度θ为大约90度的流动方向位置p(s=0.67)为止的区域中,流路截面105具有上述那样的椭圆形状。

110.当例如矩形截面的流路中的角部那样,存在两个壁面以不同的角度交差的部分时,在该角部的附近,流体的流速受到两个壁面的影响而降低。因此,实质上有效的流路截面积减少。

111.与此相对,在图1~图3所示的几个实施方式的排气管道100中,至少在重合区域141中,壁面116以成为椭圆形状的方式沿着流路的周向平滑地形成,因此不存在例如矩形截面的流路中的角部那样的两个壁面以不同的角度交差的部分,从而实质上有效的流路截面积a减少的可能性较小。

112.在图1~图3所示的几个实施方式的排气管道100中,流路高度减少区域121b存在于将入口部111中的排气管道100的中心线ax1向下游侧延长而得到的直线,即与转子轴2的旋转轴线axr同轴的直线与弯曲部110中的排气管道100的中心线ax1的切线所成的角度,即角度θ为30度以上的区域。

113.本技术的发明人等仔细研究的结果是,判明了通过在角度θ为30度以上的区域设置流路高度减少区域121,能够有效地抑制排气g的流动从弯曲部110的内侧的剥离。

114.在图1~图3所示的几个实施方式的排气管道100中,由于在角度θ为30度以上的区域设置了流路高度减少区域121b,因此能够有效地抑制排气g的流动从弯曲部110的内侧的剥离。

115.在图1~图3所示的几个实施方式的排气管道100中,在弯曲部110中,弯曲部110的上游侧端部(入口部111)中的排气管道100的中心线ax1与弯曲部110的下游侧端部(出口部113)中的排气管道100的中心线ax1所成的角度超过30度。更具而言,在图1~图3所示的几个实施方式的排气管道100中,在弯曲部110中,弯曲部110的上游侧端部(入口部111)中的排气管道100的中心线ax1与弯曲部110的下游侧端部(出口部113)中的排气管道100的中心线ax1所成的角度为90度。

116.本技术的发明人等仔细研究的结果是,判明了当弯曲部110的上游侧端部(入口部111)中的排气管道100的中心线ax1与弯曲部110的下游侧端部(出口部113)中的排气管道100的中心线ax1所成的角度超过30度时,容易发生排气g的流动从内侧壁面117的剥离。

117.在图1~图3所示的几个实施方式的排气管道100中,由于弯曲部110中的该角度超过30度,因此容易发生排气g的流动从内侧壁面117的剥离,但如上所述,由于弯曲部110包含流路高度减少区域121,因此能够抑制排气g的流动从弯曲部110的内侧的剥离。

118.在图1~图3所示的几个实施方式的排气管道100中,弯曲部110形成为,壁面116中

的远离排气管道100的中心线ax1的曲率半径的曲率中心一方的外侧壁面118与出口部113中的排气管道100的中心线ax1向上游侧延长而得到的直线l3的距离b随着朝向下游侧而增加。

119.由此,和存在外侧壁面118与直线l3的距离b随着朝向下游侧而减少的区间的情况相比,能够抑制排气管道100的损失。

120.此外,在图1~图3所示的几个实施方式的排气管道100中,外侧壁面118的内侧的面118a,即朝向中心线ax1侧的面,由从入口部111到出口部113的平滑的曲线形成。另外,在图1~图3所示的几个实施方式的排气管道100中,外侧壁面118的内侧的面118a优选不从入口部111到出口部113形成突出部160那样的突部。

121.在图1~图3所示的几个实施方式的排气管道100中,弯曲部110具有如下区域:流动方向位置p朝向下游侧微小变化时的各流动方向位置p处的沿着曲率半径的第一方向d1上的尺寸(流路高度h)的变化率dh/ds比流动方向位置p微小变化时的各流动方向位置p处的流路截面积a的平方根的变化率da 0.5

/ds小。

122.在图1~图3所示的几个实施方式的排气管道100中,至少在流路截面积增加区域133a与流路高度减少区域121a的重合区域142中,上述变化率dh/ds比上述变化率da

0.5

/ds小。

123.在上述变化率dh/ds比上述变化率da

0.5

/ds小的区域中,在流路截面积a随着朝向下游侧而逐渐增加的情况下,流路高度h的尺寸的增加比率比流路宽度w的尺寸的增加比率小。即,在流路截面积a随着朝向下游侧而逐渐增加的情况下,在该区域中,流路高度h相对于流路宽度w相对变小的流路截面105的扁平化随着朝向下游侧而进展。

124.如上所述,流路高度h方向是沿着弯曲部110中的排气管道100的中心线ax1的曲率半径的方向。因此,在弯曲部110的壁面116中,内侧壁面117相对于中心线ax1位于关于上述曲率半径的内侧,外侧壁面118相对于中心线ax1位于关于上述曲率半径的外侧。

125.因此,在图1~图3所示的几个实施方式的排气管道100中,在流路截面积a随着朝向下游侧而逐渐增加的情况下,在上述变化率dh/ds比上述变化率da

0.5

/ds小的区域中,流路高度h相对于流路宽度w相对变小的流路截面105的扁平化随着朝向下游侧而进展。因此,在图1~图3所示的几个实施方式的排气管道100中,相对于在流路宽度w方向上分离的彼此相对的一对壁面的分离距离,内侧壁面117与外侧壁面118的分离距离随着朝向下游侧而相对变小。因此,在弯曲部110中,难以发生排气g的流动从内侧壁面117的剥离。因此,在图1~图3所示的几个实施方式的排气管道100中,能够抑制排气g的流动从弯曲部110的内侧的剥离,能够抑制实质上有效的流路截面积a的减少,因此,能够抑制排气管道100中的排气损失的增加,并且能够增大压力恢复。

126.在具备图1~图3所示的几个实施方式的排气管道100的涡轮7中,能够如上述那样抑制排气管道100中的排气损失的增加,并且能够增大压力恢复,因此能够提高涡轮7的效率。

127.本发明不限于上述的实施方式,还包含对上述的实施方式施加了变形的方式、将这些方式适当组合后的方式。

128.例如,图1~图3所示的几个实施方式的涡轮7是径向涡轮。但是,几个实施方式的涡轮7可以是斜流涡轮,也可以是轴流涡轮。

129.符号说明

[0130]1ꢀꢀꢀꢀꢀꢀꢀꢀ

涡轮增压器

[0131]7ꢀꢀꢀꢀꢀꢀꢀꢀ

涡轮

[0132]

100

ꢀꢀꢀꢀꢀꢀ

排气管道

[0133]

110

ꢀꢀꢀꢀꢀꢀ

弯曲部

[0134]

111

ꢀꢀꢀꢀꢀꢀ

入口部

[0135]

113

ꢀꢀꢀꢀꢀꢀ

出口部

[0136]

121

ꢀꢀꢀꢀꢀꢀ

流路高度减少区域

[0137]

123

ꢀꢀꢀꢀꢀꢀ

流路高度增加区域

[0138]

131

ꢀꢀꢀꢀꢀꢀ

流路截面积减少区域

[0139]

133

ꢀꢀꢀꢀꢀꢀ

流路截面积增加区域

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。