制备芳族胺的催化剂体系

1.本发明涉及一种催化剂体系和一种制备催化剂体系的方法,该催化剂体系适用于制备如权利要求中所定义的芳族胺(ii),特别是苯胺,还涉及该催化剂体系用于制备如权利要求中所定义的芳族胺(ii)(特别是苯胺)的用途,以及如权利要求中所定义的使用这种催化剂体系制备芳族胺(ii)、特别是苯胺的方法。

2.适用于通过母体硝基化合物的氢化制备芳族胺(例如苯胺)的催化剂及其制备方法是已知的。

3.cn

‑

a 1 657 162例如涉及一种用于通过氢化硝基苯来制备苯胺的流化床催化剂。催化剂包含作为载体材料的二氧化硅(sio2)以及铜、铬、钼,和选自镍、锌、钡、钒、铋、铅或钯的其他金属。上述金属以特定的重量比以氧化物的形式存在于催化剂中。尽管上述金属在二氧化硅的制备过程中已经以盐的水溶液的形式引入至该方法中,但金属并未被吸引至已经形成的载体上。

4.ep

‑

a 1 882 681描述了在绝热条件下通过在固定化催化剂上用氢氢化相应的硝基芳族化合物来制备芳族胺如苯胺的方法。原则上所有可用于硝基化合物气相氢化的催化剂均适合作为催化剂。催化剂的金属组分既可以合金的形式又可以混合氧化物的形式存在,并且催化剂可以任选地使用惰性载体材料制备。合适的载体材料的实例为氧化铝(α

‑

和γ

‑

改性)、二氧化硅(sio2)、二氧化钛(tio2)、红土、水玻璃或石墨。所用金属优选为pd、te、v、nb、ta、cr、mo、w、pb或bi。优选使用bet表面积小于10m2/g的α

‑

氧化铝作为载体材料。

5.芳族硝基化合物r

‑

(no2)

n

(i)在催化剂上与氢反应通常会生成相应的芳族胺r

‑

(nh2)

n

,(ii)。基团r和指数n定义如下。

6.除了固定床法外,在固体催化剂上将芳族硝基化合物(例如硝基苯)氢化为芳族胺(例如苯胺)的一种非常合适的工艺变体是所谓的流化床法,记载于例如ullmann’s encyclopedia of industrial chemistry vol.15,pp.319

‑

366中,特别是de 1114820 b中苯胺的制备。此处,颗粒负载型催化剂形成流化床。

7.这种固体催化剂尤其是流化床催化剂的工艺要求,包括例如良好的流动性以形成稳定的流化床,良好的机械稳定性,以及——对于固定床法和流化床法——尤其是固体催化剂的良好导热性,以便将加氢反应的相对较高的反应热从固体催化剂消散到反应容器的冷却装置,例如热交换器。

8.适用于将芳族硝基化合物氢化为芳族胺的现有技术的催化剂的性能特征仍需要进一步改进,特别是在向冷却装置例如热交换器的热传递方面。

9.本发明的目的是提供一种适用于制备芳胺(ii)(特别是苯胺)的催化剂体系、该催化剂体系的制备方法,以及该催化剂体系用于制备芳胺(ii)(特别是苯胺)的用途(ii),并提供使用该催化剂体系制备芳族胺(ii)(特别是苯胺)的方法。

10.该目的通过适用于将芳族硝基化合物(i)氢化成相应的芳族胺(ii)的催化剂体系实现,该催化剂体系包含作为基本成分的组分a以及组分b,所述组分a选自碳化硅、刚玉(α

‑

al2o3)和低孔隙率至无孔氧化锆(zro2),所述组分b包含选自二氧化硅、γ

‑

、δ

‑

或θ

‑

氧化铝al2o3、二氧化钛、二氧化锆和石墨的载体材料b1,和选自铜、镍、钯、铂和钴的一种或多种金

属b2,和任选地选自至少一种选自元素周期表的i主族、ii主族、iv主族和ii副族、v副族、vi副族、viii副族中的金属的其他金属b3,其中a组分的比例为5重量%至60重量%,基于催化剂体系总重量计。

11.该目的还通过一种制备如本文所定义的催化剂体系的方法来实现,通过i)制备包含选自二氧化硅、γ

‑

、δ

‑

或θ

‑

氧化铝al2o3、二氧化钛、二氧化锆和石墨的组分的载体材料b1,并使该载体材料与选自铜、镍、钯、铂和钴的一种或多种金属b2接触,并且任选地与选自至少一种选自元素周期表中的i主族、ii主族、iv主族和ii副族、v副族、vi副族、viii副族中的金属b3接触,并将其与选自碳化硅、刚玉(α

‑

al2o3)和低孔隙率至无孔氧化锆(zro2)的组分a结合,或

12.ii)制备包含iia)选自二氧化硅、γ

‑

、δ

‑

或θ

‑

氧化铝al2o3、二氧化钛、二氧化锆和石墨的组分和选自碳化硅、刚玉(α

‑

al2o3)和低孔隙率至无孔氧化锆(zro2)的组分a的载体材料b1,并使该载体材料与选自铜、镍、钯、铂和钴的一种或多种金属b2接触,以及任选地与选自至少一种选自元素周期表的i主族、ii主族、iv主族和ii副族、v副族、vi副族、viii副族中的金属b3接触。

13.本目的还通过本文定义的催化剂体系用于通过芳族硝基化合物(i)的氢化来制备芳族胺(ii)的用途来实现。

14.本发明上下文中的芳族硝基化合物是通式为r

‑

(no2)

n

(i)的那些。

15.本发明上下文中的芳族胺是通式为r

‑

(nh2)

n

(ii)的那些。

16.在式(i)和(ii)中,r和n定义如下:

17.r是取代或未取代的芳族c6至c

10

基团,例如此类未取代基团是苯基或萘基,非常特别优选苯基。任选地,芳族c6至c

10

基团(优选苯基基团),可以包含至少一个其他取代基,例如烷基如甲基、乙基、丙基或更高级链的烷基取代基和/或一个或多个卤素取代基如氟、氯、溴和碘和/或用杂原子如n、o、s或卤素取代的烷基或芳基。当苯基上有两个取代基,包括

‑

(no2)或

‑

(nh2)

‑

基团时,这些取代基相对于彼此可能位于邻(1,2)位、间(1,3)位或对(1,4)位;当苯基上有三个取代基,包括

‑

(no2)或

‑

(nh2)

‑

基团时,这些取代基相对于彼此可能在(1,2,4)

‑

、(1,2,5)

‑

、(1,2,6)

‑

、(1,3,5)

‑

、(1,3,4)

‑

或(1,3,6)

‑

位置。

18.n为1至5的整数,优选1或2。

19.本发明的上下文中芳族硝基化合物(i)的实例为单硝基苯(硝基苯)、邻

‑

、间

‑

或对

‑

二硝基苯、邻

‑

、间

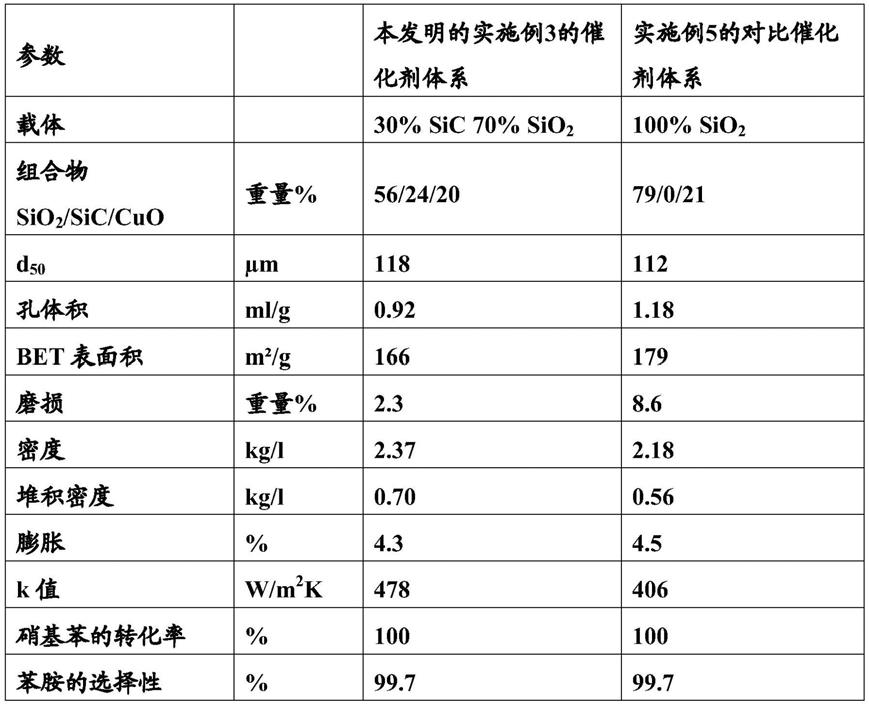

‑

或对

‑

单硝基甲苯、所有异构形式的二硝基甲苯,包括例如上文列出的苯环上三个取代基的那些,所有异构形式的三硝基甲苯,优选2,4,5

‑

三硝基甲苯,特别优选单硝基苯(硝基苯)。

20.式(i)的芳族硝基化合物的本发明的催化氢化产生相应的芳族胺(ii),例如单硝基苯产生单氨基苯,后者在科学技术中也称为苯胺。用于氢化的催化剂通常为固体催化剂,例如在科学技术中已知为负载型催化剂的那些,通常基于规则或不规则形状的颗粒。

21.本发明的上下文中芳族胺(ii)的实例为例如对应于上述芳族硝基化合物(i)的胺,优选单氨基苯(苯胺)、邻

‑

、间

‑

或对

‑

二氨基苯、邻

‑

,间

‑

或对

‑

单氨基甲苯,所有异构形式的二氨基甲苯,所有异构形式的三氨基甲苯,优选2,4,5

‑

三氨基甲苯,特别优选苯胺(单氨基苯)。

22.本发明的上下文中的“催化剂体系”,在下文中也称为“本发明的催化剂体系”,基

于组分a和b,后一组分包含b1、b2和任选地b3。通常,这些组分a和/或b通常为球形或近似球形的固体颗粒形式,但它们也可以为不规则的。这些固体颗粒的最长直径通常为20至1000μm,优选30至250μm。

23.本发明的催化剂体系的体系特性表现在以下事实:形成本发明催化剂体系的基本组分a和b不需要彼此化学和/或物理连接,即,它们可以但不必须分开。

24.组分b的子组分b1、b2和(如果存在)b3通常相互连接;这意指这些组分在宏观上是物理连接的,例如作为颗粒。此类颗粒通常包含载体材料b1和布置在其中和/或其上的b2以及任选地b3,优选均匀分布的。

25.因此,例如这种颗粒可以由b1、b2和任选地b3以层状结构形成,例如作为核

‑

壳颗粒,其中载体材料b1例如形成颗粒核,而b2和任选地b3形成一个或多个布置在其上的壳。

26.例如,这种颗粒也可以由b1、b2和任选地b3以区块状结构形成,例如b2和任选地b3在载体材料b1的区域中和/或区域上。

27.这种颗粒也可以例如由组分b1、b2和任选地b3以这样的结构形成,即,其中这些组分b1、b2和任选地b3已在原子或分子水平上经历了化学键合,例如通过一起存在于晶体晶胞中。

28.在本发明的催化剂体系的一个实施方案中,组分a和b也可以彼此连接,这意指这些组分在宏观上物理连接,例如作为包含例如组分b和优选布置在其中和/或其上的组分a的颗粒,或作为颗粒层,例如作为核壳颗粒,其中组分a优选形成核并且组分b形成布置在其上的一个或多个壳,或作为颗粒中的区域,例如组分b优选地在组分a上的区域中,或者已经在原子或分子水平上经历了化学键合,例如通过一起存在于晶体晶胞中。

29.在一个优选的实施方案中,组分a(即构成组分a的化合物,优选碳化硅)为组分b1(载体材料)的一个成分。该载体材料b1或催化剂体系ii)(后者定义如下)可以例如通过如下所述的方法获得。

30.组分a和b也可能不相互连接,这意指这些组分在宏观上没有物理连接,例如不形成颗粒层或颗粒中的区域,或者没有在原子或分子水平上进行化学键合。在这种/这些情况下,组分a和b通常离散存在,未连接的颗粒a在b的旁边,但它们例如在限定空间中作为催化剂体系发挥作用,例如在作为流化床或作为固定床的反应器中。该催化剂体系的变体在本文中也称为“催化剂体系i)”。

31.优选形成本发明催化剂体系的基本组分a和b彼此化学和/或物理连接,组分b的子组分b1、b2和b3(如果存在)也彼此化学和/或物理连接。该催化剂体系的变体在本文中也称为“催化剂体系ii)”。

32.关于催化剂体系的进一步信息可以在本发明的催化剂体系的制备方法的描述中找到。

33.本发明上下文中的组分a选自碳化硅(sic)、刚玉(α

‑

氧化铝al2o3)和低孔隙率至无孔氧化锆(zro2)。组分a优选为碳化硅(sic)。

34.在本发明的上下文中,组分a优选具有比组分b或b1更低的使用din66131方法测量的bet表面积,并且组分a通常具有很少孔隙至没有孔隙,孔隙率使用din 66133方法测量。

35.例如,组分a中的低孔隙率至无孔氧化锆(zro2)优选具有比组分b1中可使用的二氧化锆低50%至95%的孔隙率。

36.基于本发明的催化剂体系的总重量计,组分a的比例为5重量%至60重量%,优选为10重量%至50重量%,更优选为15重量%至35重量%。

37.本发明上下文中的组分b包含选自多孔二氧化硅(sio2)、γ

‑

、δ

‑

或θ

‑

氧化铝(al2o3)、二氧化钛、二氧化锆和石墨的载体材料b1。载体材料b1通常吸收催化活性金属或金属化合物,如下所述并且在负载型催化剂技术中是已知的。载体材料b1通常是多孔的并且能够被浸渍。载体材料优选包含二氧化硅作为组分b1。

38.本发明上下文中的组分b还包含b2,即,一种或多种选自铜、镍、钯、铂和钴的金属。这些金属是本领域技术人员已知的苯胺制备催化剂中加氢反应的活性剂。

39.组分b2的金属在本发明的催化剂体系中,通常在煅烧之后,通常以非元素形式存在,例如作为氧化物或碳酸盐或氢氧化物存在。然而,这些化合物通常在氢化过程中,即在氢气存在下被还原。b2中优选的单一或任意组合的金属是铜、镍和钯,非常特别优选使用铜作为氢化反应的唯一活性剂b2。基于本发明的催化剂体系的总质量计,组分b2中作为加氢反应活性剂的以元素形式计算的金属的累积含量,对于铜或镍通常为5重量%至30重量%,优选10重量%至20重量%,对于钯和铂,通常为0.1重量%至10重量%,优选0.5重量%至5重量%。

40.组分b2中所述的金属,例如铜,可以以任何氧化态存在,例如以氧化态 i和/或 ii(例如,对于铜氧化物形式的铜);氧化态0(例如金属铜)也是可能的。

41.本发明上下文中的组分b任选地包含一种或多种其他金属b3,在本文中也称为“掺杂剂”,作为纯元素或以化合物的形式,例如作为氧化物。其他金属b3选自至少一种选自元素周期表的i主族、ii主族、iv主族和ii副族、v副族、vi副族和viii副族中的金属,优选至少一种选自钾(k)、钠(na)、钡(ba)、铅(pb)、锌(zn)、钒(v)、铬(cr)、钼(mo)、钨(w)和铁(fe)的金属。

42.金属b3可以以任何氧化态存在,例如作为元素金属以氧化态0和/或例如以氧化态 i至 vi,例如以氧化物或卤化物或氧卤化物等形式存在。

43.金属b3可以任何浓度存在于本发明的催化剂体系中,但组分b3的重量优选小于组分b2的重量。

44.本发明的优选的催化剂体系包含作为组分a的碳化硅和包含多孔二氧化硅载体材料b1、金属铜b2和选自钠、钾、铬、钡和锌的b3的组分b,组分a的比例为5重量%至60重量%,优选10重量%至50重量%,更优选15重量%至35重量%,在每种情况下均基于本发明的催化剂体系的总重量计。在本发明的这些优选催化剂体系的一个实施方案中,组分a(即构成组分a的化合物)优选是碳化硅,即本发明催化剂体系的组分b1(载体材料)的一个成分。

45.实施本发明的制备催化剂体系的方法,使得

46.i)制备包含选自二氧化硅、γ

‑

、δ

‑

或θ

‑

氧化铝al2o3、二氧化钛、二氧化锆和石墨的组分的载体材料b1,并且该载体材料(优选为二氧化硅)与一种或多种选自铜、镍、钯、铂和钴的金属b2(通常以其化合物的形式,例如络合和/或未络合形式的盐,例如碳酸盐、氧化物、氢氧化物、硝酸盐、亚硝酸盐和卤化物,例如氟化物、氯化物、溴化物和碘化物等)接触并且任选地与选自至少一种选自元素周期表的i主族、ii主族、iv主族和ii副族、v副族、vi副族和viii副族中的金属b3(通常以其化合物的形式,例如络合和/或未络合形式的盐,例如碳酸盐、氧化物、氢氧化物、硝酸盐、亚硝酸盐和卤化物,如氟化物、氯化物、溴化物和碘化物

等)接触,并且这与选自碳化硅、刚玉(α

‑

al2o3)和低孔隙率至无孔氧化锆(zro2)的组分a结合,优选与碳化硅结合,以下称为“方法变体i)”,通常产生催化剂体系i)

47.或者

48.ii)制备包含iia)选自二氧化硅、γ

‑

、δ

‑

或θ

‑

氧化铝al2o3、二氧化钛、二氧化锆和石墨(优选二氧化硅)的组分和iib)选自碳化硅、刚玉(α

‑

al2o3)和低孔隙率至无孔氧化锆(zro2)的组分a(优选碳化硅)的载体材料,并使该载体材料与一种或多种选自铜、镍、钯、铂和钴的金属b2(通常以其化合物的形式,例如络合和/或未络合形式的盐,例如碳酸盐、氧化物、氢氧化物、硝酸盐、亚硝酸盐和卤化物,例如氟化物、氯化物、溴化物、和碘化物等)接触并且任选地与选自至少一种选自元素周期表的i主族、ii主族、iv主族和ii副族、v副族、vi副族和viii副族中的金属的其他金属b3(通常以其化合物的形式,例如络合和/或非络合形式的盐,例如碳酸盐、氧化物、氢氧化物、硝酸盐、亚硝酸盐和卤化物,如氟化物、氯化物、溴化物和碘化物等)接触,下文称为“方法变体ii)”,其通常产生催化剂体系ii)。

49.制备本发明催化剂体系的方法的其他实施方案可归入上述方法变体i)或ii)中,其中,对于制备本发明催化剂体系的方法的所有实施方案,上述优选或者示例性的组分a、b(具有b1、b2和任选地b3)可以明确地使用和被包括以及公开。

50.下文通过实施例描述了一种非常合适的制备本发明的催化剂体系的方法。

51.首先,制备载体材料b1。

52.载体材料b1可以通过本领域技术人员已知的各种方法制备。

53.制备载体材料b1的优选方法是喷雾干燥,其中在一个优选实施方案中载体材料b1主要由二氧化硅组成,并且在进一步优选的实施方案中组分a(因此,构成组分a的化合物优选为碳化硅)为载体材料b1的一个成分。

54.所使用的本发明的二氧化硅原则上是已知的,并且可以例如de 102004 006 104a中描述的那样制备或以名称d11

‑

20 hydrogel(basfse)作为商品购买。

55.在非常合适的方法中,本发明的二氧化硅通过溶胶

‑

凝胶过程制备,原则上其对于本领域技术人员是已知的。例如,硅酸钠(如na2sio3)在此处可以与酸反应,例如硫酸。这通常得到可以进一步处理的水凝胶(二氧化硅水凝胶),例如用氨水溶液和/或含有溶解的二氧化碳的水洗涤。由此获得的水凝胶材料通常是粗粒的,然后通常送入粉碎过程,特别是研磨过程,例如以达到一定的粒度。

56.在本发明的上下文中,对于水凝胶材料的粉碎,特别优选湿磨成细粒状水凝胶,但也可以通过干磨粉碎水凝胶材料。可以在水凝胶材料的湿磨过程中或之后加入碱金属氢氧化物水溶液,例如以提高获得的细颗粒水凝胶的耐磨性,如wo 2010/130604中更详细描述的。湿磨例如在针磨机或冲击板磨机,特别是搅拌球磨机中进行。对于喷雾干燥,通常将待粉碎的水凝胶材料添加至液体中。该混合物的固体含量通常为10重量%至15重量%,ph为5至10。

57.可在粉碎(优选湿磨)过程中获得的水凝胶材料的细粒状水凝胶颗粒(二氧化硅水凝胶颗粒)通常具有的平均粒径(d

50

值,通过激光衍射测定)为1至35μm,优选小于30μm,例如1至30μm,更优选小于20μm,例如1至20μm。

58.本发明的碳化硅(sic)原则上是本领域技术人员已知的并且可以例如从saint gobain norpro获得。它通常具有的粒度分布(在malvern mastersizer(iso13320)上通过

激光衍射测量)、平均粒径(d

50

值,通过激光衍射确定并根据粒度分布计算)小于100μm。平均粒径优选小于30μm,例如1至30μm,并且特别优选小于20μm,例如1至20μm。

59.来自saint gobain norpro的特别合适的碳化硅为例如sc53232,其确定的d

50

值为8μm,在malvern mastersizer上通过激光衍射测量,在水中测量并使用超声波。

60.然后通常喷雾干燥上述细粒状水凝胶的悬浮液(添加或不添加上述碳化硅)以获得载体材料b1。悬浮剂为例如水、有机溶剂或水与有机溶剂如低级醇的混合物,且优选为水。

61.喷雾干燥的方法原则上是本领域技术人员已知的。通常在喷雾塔中进行此操作,其中待干燥的悬浮液(也称为“浆液”或“喷雾浆液”)通常用喷嘴喷雾到该喷雾塔中。对此的典型条件是:喷雾塔入口温度为250到350℃,喷雾塔出口温度为100到140℃,喷嘴压力为1.5到2bar。

62.在上述细颗粒水凝胶的喷雾干燥期间由二氧化硅制备的优选的组分b1优选具有400至620m2/g的bet表面积,使用din 66131方法测量。

63.通过喷雾干燥制备另一种优选的载体材料b1,其中除了二氧化硅之外,组分a碳化硅为组分b1(载体材料)的一个成分,下文通过实例进行描述。

64.80重量%的二氧化硅(水凝胶d11

‑

20,basf,研磨至平均粒径为10μm)和20重量%的碳化硅(粉末sc53232,saint gobain norpro)的10重量%至18重量%的水悬浮液与外加0.5重量%至1.5重量%的氢氧化钠混合。将由此获得的喷雾浆液在喷雾塔中喷雾以提供由碳化硅和二氧化硅组成的固体粉状产品(组分b1)。典型的条件是:喷雾浆液温度:25℃,喷雾塔入口温度250至350℃,喷雾塔出口温度100至140℃,喷嘴压力1.5至2bar。

65.载体材料b1(其中除二氧化硅外,组分a碳化硅也是载体材料的一个成分,并且其优选可通过上述喷雾干燥获得)通常为颗粒形状并且二氧化硅含量为50重量%至95重量%,优选60重量%至80重量%,每种情况均基于载体材料b1的总质量计,碳化硅含量为5重量%至50重量%,优选为20重量%至40重量%,每种情况均基于载体材料b1的总质量计,粒度分布(通过在malvern mastersizer(iso 13320)上的激光衍射测量)d

50

为50至160μm,优选80至130μm,bet表面积(使用din 66131方法测量)为50至300m2/g,优选120至200m2/g,平均孔体积(使用din 66133方法测量)为0.5至2ml/g,优选在0.6至1.3ml/g。

66.载体材料b1(其中除二氧化硅外,组分a碳化硅也是载体材料b1的一个成分)同样可从saint gobain norpro获得。这些名称为2016750030和2016750033的粉末的碳化硅含量分别为30重量%和50重量%,平均粒度d

50

为80至150μm,从由如上所述确定的粒度分布计算。

67.制备载体材料b1的另一种方法是共挤出,其为本领域技术人员已知的用于制备负载型催化剂的方法,并且在此例如针对包含二氧化硅和碳化硅的载体材料b1加以描述。

68.将上文更详细描述的喷雾干燥下的碳化硅和上文更详细描述的喷雾干燥下的二氧化硅以二氧化硅:碳化硅95:5重量%至50:50重量%的混合比在存在或不存在粘合剂或添加剂的情况下捏合,挤出成挤出物,然后将团块在80至150℃的温度下干燥,并在400℃至750℃的温度下在空气中煅烧。然后将由碳化硅和二氧化硅组成的挤出物研磨至所需的粒度分布。

69.例如,共挤出可以如下进行:将碳化硅粉末(sc53232,saint gobain norpro,d

50

=

8μm,bet表面积<1m2/g)与二氧化硅d11

‑

10喷雾粉末(basf;bet表面积480m2/g,d

50

=30μm)以20:70(重量份)的比例混合并用少量稀氨水进行胶溶。然后加入充分的silres mse 100(wacker chemie)直到所得组合物包含20重量%的碳化硅和80重量%的二氧化硅。将混合物捏合30min,加入少量walocel(dow chemicals),并加入足量的水以产生可模塑的捏合团块。再捏合30min后,将混合物挤出成3mm的挤出物,然后将产物在120℃的温度下干燥16h,并在700℃左右的温度下在空气中煅烧。例如制备的产物具有112m2/g的bet表面积和0.9ml/g的孔体积。然后将产品研磨至所需的粒度分布。

70.实例制备的颗粒状载体材料的二氧化硅含量为50重量%至95重量%,优选60重量%至80重量%,在每种情况下均基于载体材料b1的总质量计,碳化硅含量为5重量%至50重量%范围内,优选20重量%至40重量%,在每种情况下均基于载体材料b1的总质量计,bet表面积为50至300m2/g,优选120至200m2/g,以及平均孔体积0.5至2ml/g,优选0.6至1.3ml/g。在挤出物被粉碎之后,颗粒状载体材料的粒度分布d

50

为50至160μm,优选在80至130μm。

71.将组分b2和任选地b3负载在载体材料b1上通常通过使用本领域技术人员已知的用于非均相催化剂的方法用组分b2和任选地b3浸渍载体材料b1来进行。

72.这优选通过将包含b2(一种或更多种选自铜、镍、钯、铂和钴的金属,优选铜)和任选地至少一种其他金属b3(选自至少一种选自元素周期表中的i主族、ii主族、iv主族和ii副族、v副族、vi副族和viii副族中的金属,优选至少一种选自钾(k)、钠(na)、钡(ba)、铅(pb)、锌(zn)、钒(v)、铬(cr)、钼(mo)、钨(w)和铁(fe)的金属b3)的水溶液或水悬浮液通过浸渍工艺施加至形成的载体b1(优选包含二氧化硅和碳化硅)上来完成。

73.组分b2(优选铜)和任选地其他金属b3可以例如以碳酸盐溶液,特别是含氨的碳酸盐溶液,或硝酸盐溶液的形式加入。每种金属组分的添加可以一次少量进行,或者在单个步骤中进行。

74.然后将通过浸渍获得的组分b以常规方式干燥并以常规方式煅烧,例如在150至500℃的温度下在空气中。浸渍、干燥和煅烧方法是本领域技术人员已知的。

75.本发明的优选含铜催化剂体系的该变体优选具有50至200m2/g的bet表面积。

76.然而,组分b也可以通过制备不含组分a(例如不含碳化硅)的载体材料b1,以与上述方法类似的方式制备。这样的组分b(优选仅包含二氧化硅作为组分b1)然后可以与单独的组分a(优选碳化硅)一起存在于反应空间(例如固定床或优选流化床反应器)中,例如作为流化床或固定床,从而形成用于所需反应的本发明催化剂体系。这种反应空间的实例是流化床反应器,这种反应的实例是在氢气存在下将式(i)的芳族硝基化合物催化转化为式(ii)的芳族胺。

77.本发明的优选含铜催化剂体系具有改进的由k值表示的传热性能,其为445至500w/m

2 k,优选在475至500w/m

2 k。

78.k值使用实施例中描述的方法确定,此处表示本发明的催化剂体系——特别是其中组分a是组分b1的一个成分的本发明的催化剂体系的实施方案——每热交换器表面积和每开尔文温度差能够传输多少热量。k值越高,流化催化剂体系——特别是其中组分a是组分b1的一个成分的本发明的催化剂体系的实施方案——能够释放至(例如至热交换器)的热量或者吸收的热量越多。

79.下文更详细地描述通过母体芳族硝基化合物(i)的催化氢化制备芳族胺(ii)的方法。

80.本发明的方法使用对应于芳族胺(ii)的芳族硝基化合物(i)作为起始材料。这意指本发明的方法用相应的氨基(

‑

nh2)代替了起始材料中存在的硝基(

‑

no2)。在本发明的方法中,因此,可以使用含有至少一个硝基取代基的相应的芳族硝基化合物(i),同时上文提及的芳族硝基化合物(i)和芳族胺(ii)的定义中的优选或示例性化合物也明确包括在此处。特别优选的起始材料为单硝基苯(硝基苯)、硝基甲苯(例如邻

‑

、间

‑

或对

‑

硝基甲苯)或所有异构形式的二硝基甲苯。在本发明的方法中非常特别优选使用单硝基苯(硝基苯)作为起始材料。

81.本发明上下文中的催化氢化意指在本发明的催化剂体系存在下芳族硝基化合物(i)与氢反应以产生相应的芳族胺(ii)。这种催化氢化在此处可以通过本领域技术人员已知的方法进行。例如,压力可为1至50bar,优选2至20bar,更优选2至10bar。氢化温度为例如150至400℃,优选200至300℃,更优选270至300℃。

82.在本发明的催化剂体系存在下使芳族硝基化合物(i)与氢反应以产生相应的芳族胺(ii)的方法变体为例如流化床法或固定床法。

83.在一个优选的实施方案中,将上述催化剂体系(优选含铜催化剂体系)用于流化床法中的流化床反应器中,用于芳族硝基化合物(i)与氢气反应以产生相应的芳族胺(ii)。在该流化床法中,例如氢气流从下方通过流化床反应器中的分配器盘并通过本发明的催化剂体系(优选本发明的含铜催化剂体系),其通常以流化床的形式存在。芳族硝基化合物(i)(优选硝基苯),例如同样可以从下方和/或侧面引入至由本发明的催化剂体系(优选本发明的含铜催化剂体系)形成的流化床中,以气态或优选液态形式。这种例如用于将硝基苯(c6h5no2)催化氢化成苯胺(c6h5nh2)的流化床法,原则上是已知的并且例如记载于de

‑

b 1 114 820和de

‑

b 1 133 394中,其公开内容明确并入本文。

84.在本发明的催化剂体系存在下使芳族硝基化合物(i)与氢气反应以提供相应芳族胺(ii)的流化床法的一个实施方案中,流化床例如装配有在流化床反应器中将流化床分成水平排列的多个小室和垂直排列的多个小室的内部构件。此类流化床反应器记载于例如wo 2008/034770中,其公开内容明确并入本文。小室的小室壁通常是透气的,并具有开口确保本发明的催化剂体系(优选本发明的含铜催化剂体系)在垂直方向上的交换值在1至100升/h每升反应器体积。

85.在使用本发明的催化剂体系(优选本发明的含铜催化剂体系),通过母体芳族硝基化合物(i)的催化氢化制备芳族胺(ii)的流化床法的另一个实施方案中,该方法在装有气体分配器的流化床反应器中进行。这种气体分配器是本领域技术人员已知的;例如,它们记载于cn

‑

a 1 634 860中,其公开内容明确并入本文。

86.本发明的方法制备的芳族胺(ii)在催化氢化之后可以任选地进行一个或多个纯化步骤。例如,可以通过蒸馏进行纯化。这使得通过蒸馏将反应中存在的水从反应混合物获得的芳族胺(ii)中去除,其中芳族胺(ii)的水含量可以在单个蒸馏步骤中降低至小于20重量%,基于芳族胺(ii)和水的混合物计。氢化期间放出的反应热可用于加热上述蒸馏。蒸馏塔优选在小于1bar的绝对塔顶压力下操作。此外,任何出现的低沸点物质也可以通过蒸馏去除。

87.在氢化中获得的芳族胺(ii)(粗胺(ii))可以任选地用碱金属氢氧化物水溶液萃取,随后分离水相和有机相。所用碱金属氢氧化物溶液的浓度和萃取过程中的温度设定为使得在水相和有机相的分离中,水相是下层相。萃取优选在30至50℃的温度下进行。

88.本发明的方法具有以下优点:芳族胺(ii),特别是苯胺,可以高产率和/或高化学纯度制备,在这种高放热加氢反应中,使用本发明的具有改进的传热性能的催化剂体系可以获得提高时空产率的芳族胺(ii)。

89.通过以下实施例进一步说明本发明。

实施例

90.碳化硅也称为sic。二氧化硅也称为sio2。

91.参数确定如下:

92.粒度分布根据iso 13320在malvern mastersizer上通过激光衍射测量。

93.平均粒径(d

50

值)由粒度分布(参见上文)计算。

94.bet表面积根据din 66131。

95.孔体积(孔隙率)根据din 66133。

96.k值

97.如下测量本发明催化剂体系和对比催化剂的k值形式的热传递:在流化床反应器中用氮气流化一升催化剂。具有已知表面积a的加热探针用于将流化催化剂加热至相对于加热探针温度的规定温度差值δt。然后可以通过所需的电加热功率p确定催化剂样品的k值。

[0098][0099]

磨损

[0100]

montecatini磨损试验在流化床中模拟流化材料(在这种情况下是本发明的催化剂体系)上的机械载荷。磨损装置由喷嘴板组成,喷嘴板的喷嘴直径为0.5mm并与玻璃柱元件(直径30mm)进行气密和固密连接。锥形加宽的钢管以同样气密和固密的方式连接至玻璃柱元件的上部。该体系连接至10bar的氮气源。减压器用于将供应压力调节至6bar以进行操作。该体系在无超压力的环境条件下运行。

[0101]

将60.0g研究中的散装材料(在这种情况下是本发明的催化剂体系)引入至设备中。用于流化的气体体积流量设置为350l/h。喷嘴处的高气体速度通过颗粒

‑

颗粒和颗粒

‑

壁接触致使颗粒磨损或破裂。排出的固体通过弯管进入滤纸套。排出的材料在一小时后和再五小时后称重,以确定细粒含量(1h后)和磨损(5h后)。

[0102]

膨胀

[0103]

玻璃流化床装置(qvc标准管,长500mm,直径50mm)与氮气源(10bar)连接。该装置填充有200g颗粒,通过打开进料管线中的球阀将气体通入产品中。颗粒充分混合后(20

‑

30s),迅速关闭球阀。一旦所有气泡离开颗粒层,形成无气泡流化床,立即记录床高度。这对应于没有气泡的膨胀流化床的高度。此后由于气体的进一步损失,床高度继续缓慢下降直到达到终点。这对应于沉降床高度,其同样被记录。膨胀定义为膨胀床高度与沉降床高度的比率。

[0104]

实施例1:由sic和sio2制备载体材料b1

[0105]

通过在喷嘴压力为1.8bar的喷雾塔中喷雾干燥13.5重量%的水性悬浮液(80重量%的sio2(水凝胶d11

‑

20,basf,研磨至10μm)和20重量%的sic(sc53232粉末,saint gobain norpro))并且添加0.5重量%的naoh,将由碳化硅和二氧化硅组成的载体材料喷雾成固体粉状产物。筛除细粒部分后得到混合载体,其bet比表面积为297m2/g,hg孔体积为1.16ml/g,d

50

值为52μm。

[0106]

实施例2:制备含铜催化剂体系

[0107]

将由质量比为30:70的碳化硅和二氧化硅组成的150g粉状催化剂载体2016750030(saint gobain norpro,孔体积0.69ml/g)置于旋转蒸发器中。在120℃和480mbar下,将cu(15重量%cuo,密度d=1.244g/l)的氨溶液50g添加至载体中。在进一步的六个浸渍步骤中加入另外的240.3g的cu溶液。在每个浸渍步骤之后,材料在120℃和480mbar下干燥1h,在最后两个浸渍步骤中,将材料在120℃和300mbar下干燥2h。将产品强制通过250μm筛子以破碎已形成的团聚物。然后将催化剂最终在马弗炉中以1k/min的速度加热至390℃,并在390℃下煅烧2h。该催化剂体系的cuo含量为22.2重量%并且所包含的颗粒的平均粒径(d

50

值)为114μm。

[0108]

实施例3:制备含铜催化剂体系

[0109]

将由质量比为30:70的碳化硅和二氧化硅组成的3.5kg粉状催化剂载体2016750030(saint gobain norpro,孔体积0.69ml/g)置于滚筒干燥机中并加热至80℃。将cu的氨溶液(14重量%的cuo,密度d=1.205g/l)以6份每份1.14kg(总共6.87kg)喷洒,在各个浸渍步骤之间将材料在转筒式干燥机中在80℃下干燥45min。喷嘴用100ml 25%的nh3溶液冲洗干净。在所有浸渍溶液加入后,将催化剂在80℃下干燥5h,直到所得压力<100mbar。然后将催化剂最终在马弗炉中以1k/min的速度加热至550℃,并在550℃下煅烧2h。催化剂的数据显示于表中。

[0110]

实施例4:制备不含sic的催化剂(对比)

[0111]

将粉状sio2载体(bv0308,basf)用含氨的cu溶液浸渍、干燥,最后以类似于实施例2的方式煅烧。该催化剂的cuo含量为21.2重量%,并且所包含的颗粒的平均粒径(d

50

值)为112μm。

[0112]

实施例5:制备另一种不含sic的催化剂(对比)

[0113]

粉状sio2载体(bv0308,basf)用含氨的cu溶液浸渍、干燥,最后以类似于实施例3的方式煅烧。催化剂的数据显示在表中。

[0114]

实施例6:制备苯胺

[0115]

如下在连续操作中考察实施例3中制备的包含sic

‑

sio2载体的含cu催化剂体系的性能以及来自实施例5的非本发明催化剂的性能:通过两相喷嘴将预热的硝基苯进泵送入5l的流化床反应器中,在那里它在喷嘴开口处被部分氢气流流化。反应在290℃的温度、5bar(6bar绝对压力)的压力下用2nm3/h的氢气和8nm3/h的氮气和1.2kg/h的硝基苯进行。

[0116]

使用2.2kg的实施例3的催化剂体系,实现了100%的转化率和99.7%的苯胺选择性。该催化剂可以通过在220

‑

290℃下用空气/氮气混合物进行中间再生而完全再生,并且在第2至第6个循环中也显示出100%的转化率和99.7%的苯胺选择性。然后实验结束,催化剂仍然保持活性。在卸载的催化剂中没有观察到铜涂层。

[0117]

结果汇总在下表中。

[0118]

表:苯胺制备

[0119][0120]

表中列出的参数如上所述确定。

[0121]

令人惊讶地发现,含sic的sio2载体仍然可以容易地掺杂20重量%左右的cu,即使载体的改性意味着可用于浸渍的孔体积更少。这令人惊讶地没有伴随对本发明催化剂体系的转化行为和选择性的不利影响。

[0122]

基于含sic的sio2粉末的本发明的催化剂体系令人惊讶地实现了不成比例的高bet表面积。本发明催化剂体系的传热行为(k值)远优于对比催化剂的传热行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。