1.本发明涉及高分子材料技术领域,更具体的,涉及一种微发泡聚丙烯组合物及其制备方法和应用。

背景技术:

2.聚丙烯(pp)材料由于其良好的综合性能,在汽车各大总成系统中获得了广泛应用。汽车外饰件与内饰件大多使用聚丙烯复合材料注塑成型。汽车内饰件如仪表板、立柱、杂物箱、门板等,外饰件如保险杠、防擦条、扰流板等。

3.微发泡是指以热塑性材料为基体,制品中间层密布尺寸从十到几十微米的封闭微孔。微发泡注塑成型技术突破了传统注塑的诸多局限,在基本保证制品性能的基础上,可以明显减轻重量和缩短成型的周期,并具有内应力和翘曲小、平直度高、尺寸稳定、成型视窗大等特点,特别是在生产高精密和高档制品上与常规注塑相比较独具优势,成为近年来注塑技术发展的一个重要方向。

4.采用注塑成型工艺在聚丙烯材料中引入几十微米到几百微米尺寸的泡孔得到聚丙烯化学微发泡材料,具有质轻、比强度高,隔音,隔热等特点,与未发泡聚丙烯相比,发泡聚丙烯产品不仅能显著降低制件重量,缩短成型周期,降低材料用量、节省成本,还能消除缩痕,改善制件的翘曲变形和尺寸稳定性。

5.但微发泡聚丙烯材料也具有力学性能较差的缺陷。由于聚丙烯的熔体强度低,一般仅为20~35cn,对于泡孔分布不均的微发泡聚丙烯材料,在受力过程中,分布不均的泡孔会成为裂纹的发源地,影响发泡材料的力学性能。

6.现有技术中,对于上述缺陷的改善一般是从两个方面进行:(1)改善发泡状态,使得泡孔分布更均一;(2)通过共混添加高熔体强度的聚合物或弹性体,以提高聚丙烯基材的熔体强度,进而改善发泡材料的力学性能。

7.例如中国专利申请cn102115561a公开了一种物理发泡聚丙烯片材的方法,该方法采用高熔体强度聚丙烯,添加成核剂和气泡稳定剂等助剂;中国专利申请cn108059771a公开了一种具有高熔体强度聚丙烯微发泡材料,该材料通过共混高熔体强度的乙烯

‑

甲基丙烯酸离子键聚合物树脂以提高微发泡材料的熔体强度。

8.然而,共混添加高熔体强度的聚合物后,聚丙烯微发泡材料的力学性能与传统的未发泡聚丙烯材料相比,依旧有较大差距,特别是在低温下的抗冲击性能,现有技术cn108059771a报道该聚丙烯微发泡材料在

‑

30℃下悬梁臂缺口冲击强度最高仅能达到6.5kj/m2,难以满足实际需求。

9.因此,需要开发出一种低温下力学性能优异的微发泡聚丙烯组合物。

技术实现要素:

10.本发明为克服上述现有技术所述的低温下力学性能差的缺陷,提供一种微发泡聚丙烯组合物,该微发泡聚丙烯组合物在低温下力学强度高,在

‑

30℃条件下悬梁臂缺口冲击

强度≥7.7kj/m2。

11.本发明的另一目的在于提供上述微发泡聚丙烯组合物的制备方法。

12.本发明的另一目的在于提供上述微发泡聚丙烯组合物在制备汽车内饰件中的应用。

13.为解决上述技术问题,本发明采用的技术方案是:

14.一种微发泡聚丙烯组合物,所述微发泡聚丙烯组合物包括聚丙烯复合材料与发泡剂;

15.所述聚丙烯复合材料包括如下重量份的组分:

16.聚丙烯树脂(pp)76~86份,

17.聚酰胺树脂(pa)5~10份,

18.交联剂2~8份,

19.纳米金属氧化物5~20份,

20.相容剂3~8份,

21.其他助剂0~2份,

22.所述聚丙烯树脂在230℃、2.16kg条件下,熔体流动速率为1.8~5.0g/10min;

23.所述聚酰胺树脂的熔点为155~210℃,

24.所述纳米金属氧化物经阳离子表面活性剂处理。

25.所述聚丙烯树脂的熔体流动速率的检测方法为gb/t 3682

‑

2000。所述聚酰胺树脂的熔点的检测方法为hg/t 2235

‑

1991。

26.本发明的微发泡聚丙烯组合物,包括聚丙烯复合材料与发泡剂。其中聚丙烯复合材料以聚丙烯树脂为基体树脂,共混添加了熔点为155~210℃的聚酰胺树脂,聚酰胺的熔体强度一般为聚丙烯的两倍以上,利用聚酰胺自身的高熔体强度,进而提高了本发明pp/pa体系的熔体强度。

27.聚酰胺树脂的熔点较高,市面上常用的pa熔点一般为215℃以上,如pa6熔点为215~225℃,pa66熔点为250~260℃。而熔点较高的pa与熔点为189℃左右的pp共混时,由于需要较高的加工温度,较大的剪切力,会使得pp的力学性能大幅下降。发明人研究发现,通过选用特定的低熔点聚酰胺树脂,能够克服pp与pa共混加工困难的缺陷,以提高本发明微发泡聚丙烯组合物的力学性能。

28.纳米金属氧化物在微发泡材料中能够起到发泡骨架的作用,有助于泡孔成型更均匀。并且,由于pa合成时使用的催化剂通常含有氯离子,pp与pa共混加工时,pa中残存的氯离子易形成hcl,造成pp的降解,从而使得pp/pa基体的力学性能下降。而纳米金属氧化物的加入能够抑制该降解,在加工过程中起到吸酸的作用,使得pp与pa共混后力学性能不受影响。

29.纳米金属氧化物经阳离子表面活性剂处理后,在pp/pa基体中分散性、相容性更优,在聚丙烯复合材料中分布更均一,使得微发泡聚丙烯组合物中各个位置的力学强度更平均,且泡孔成型更均一,进而大幅度提高了低温下的抗冲击性能。

30.优选地,所述微发泡聚丙烯组合物由94~98wt.%聚丙烯复合材料与2~6wt.%发泡剂组成。

31.优选地,所述聚丙烯树脂为共聚聚丙烯和/或均聚聚丙烯。

32.优选地,所述聚酰胺树脂的熔点为170~185℃。

33.优选地,所述聚酰胺树脂为pa6/pa66/pa610共聚聚酰胺、pa6/pa6/pa1010共聚聚酰胺、pa6/pa66/pa1010共聚聚酰胺或pa6/pa66共聚聚酰胺中的一种或几种。

34.优选地,所述纳米金属氧化物的平均粒径为50~200nm

35.更优选地,所述纳米金属氧化物的平均粒径为60~80nm。

36.优选地,所述纳米金属氧化物经阳离子表面活性剂处理的方法为:

37.在45~55℃下,将纳米金属氧化物与阳离子表面活性剂按照重量百分比1:(0.01~0.05)共混后搅拌2~4分钟。

38.优选地,所述纳米金属氧化物为纳米氧化镁和/或纳米氧化锌。

39.优选地,所述阳离子表面活性剂为聚羧酸铵、乙酸铵或柠檬酸三铵中一种或几种。

40.优选地,所述交联剂为过氧化物类交联剂。

41.可选的,所述交联剂为过氧化二异丙苯、过氧化苯乙酰、二叔丁基过氧化物或过氧化氢二异丙苯中的一种或几种。

42.优选地,所述相容剂为接枝马来酸酐聚丙烯和/或接枝马来酸酐聚乙烯。

43.优选地,所述发泡剂为化学发泡剂。

44.优选地,所述化学发泡剂具有核

‑

壳结构,壳为ldpe,核为碳酸氢钠。

45.更优选地,所述ldpe的熔体流动速率在190℃、2.16kg条件下为0.5~3g/10min。

46.优选地,所述其他助剂包括交联助剂、热稳定剂、光稳定剂或紫外线吸收剂中一种或几种。

47.优选地,所述交联助剂为二乙烯基苯。

48.所述热稳定剂为酚类、亚磷酸酯类、硫代酯类热稳定剂中的一种或几种。

49.优选地,所述光稳定剂为受阻胺类光稳定剂。

50.优选地,所述紫外线吸收剂为二苯甲酮类紫外线吸收剂和/或苯并三唑类紫外线吸收剂。

51.在上述重量范围内,所述微发泡聚丙烯组合物具有更优异的低温抗冲击性能。

52.本发明还保护上述微发泡聚丙烯组合物的制备方法,包括如下步骤:

53.s1.将聚丙烯树脂、聚酰胺树脂、交联剂、纳米金属氧化物、相容剂、其他助剂混合均匀后,加至挤出其中,经熔融、挤出造粒,得到所述聚丙烯复合材料;

54.s2.将步骤s1制得的聚丙烯复合材料与发泡剂混合,经二次开模注塑成型得到所述微发泡聚丙烯组合物。

55.优选地,所述挤出机为双螺杆挤出机,其中挤出温度为180~230℃,螺杆转速为400~450转/分钟。

56.优选地,步骤s1中所述混合的温度为30~60℃。

57.优选地,步骤s2中所述注塑成型的温度为190~220℃。

58.本发明还保护上述微发泡聚丙烯组合物在制备汽车内饰件中的应用。

59.与现有技术相比,本发明的有益效果是:

60.本发明开发出了一种低温下力学性能优异的微发泡聚丙烯组合物。通过在聚丙烯树脂中共混少量低熔点的聚酰胺树脂,并与经阳离子表面活性剂处理的纳米金属氧化物协同作用,有效提高了微发泡聚丙烯组合物的力学性能,在

‑

30℃条件下本发明的微发泡聚丙

烯组合物的悬梁臂缺口冲击强度≥7.7kj/m2。

具体实施方式

61.下面结合具体实施方式对本发明作进一步的说明。实施例及对比例中的原料均可通过市售得到;

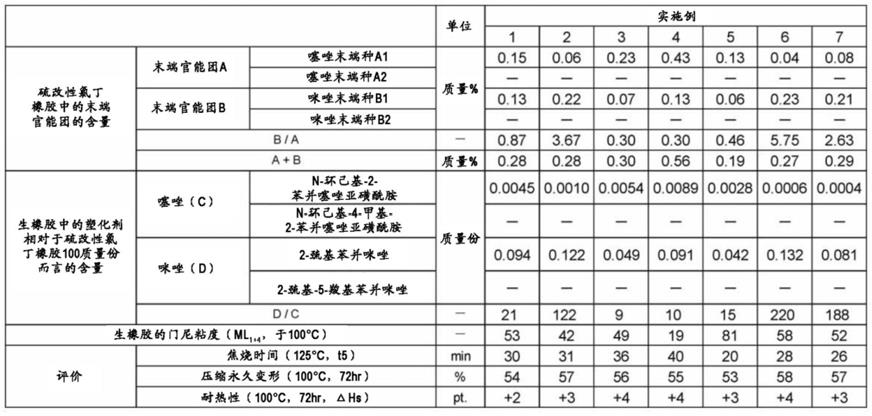

62.[0063][0064]

除非特别说明,本发明采用的试剂、方法和设备为本技术领域常规试剂、方法和设备。

[0065]

实施例1~23

[0066]

实施例1~23的微发泡聚丙烯组合物中各组分含量如表1所示。

[0067]

其制备方法为:

[0068]

s1.根据表1将pp、pa、交联剂、纳米金属氧化物、相容剂、其他助剂(如有)在50℃下混合均匀后,加至双螺杆挤出机中,经熔融、挤出造粒,得到所述聚丙烯复合材料;

[0069]

其中纳米金属氧化物经阳离子表面活性剂处理,处理方法为:

[0070]

在45~55℃下,将纳米金属氧化物与阳离子表面活性剂按照重量百分比1:0.02共混后搅拌3min;

[0071]

s2.将步骤s1制得的聚丙烯复合材料98wt.%与发泡剂2wt.%混合,经二次开模注塑成型得到所述微发泡聚丙烯组合物;

[0072]

其中双螺杆挤出机的挤出温度为180~230℃,螺杆转速为400~450转/分钟;注塑成型的温度为190~220℃。

[0073]

表1实施例1~23的微发泡聚丙烯组合物中各组分含量

[0074][0075][0076][0077]

对比例1~7

[0078]

对比例1~7的微发泡聚丙烯组合物中各组分含量如表2所示。

[0079]

对比例1~2和4~7的制备方法与实施例1~23相同,

[0080]

对比例3的制备方法与实施例1~23的区别在于,双螺杆挤出机的挤出温度为260~280℃。

[0081]

表2对比例1~7的微发泡聚丙烯组合物中各组分含量

[0082][0083]

性能测试

[0084]

对上述实施例及对比例制备的微发泡聚丙烯组合物进行性能测试。

[0085]

测试方法具体如下:

[0086]

表观密度:按照iso 1183

‑

2019标准进行测试,单位为g/cm3;

[0087]

拉伸强度:按照iso 527

‑2‑

2016进行测试,拉伸速度为50mm/min,单位为mpa;

[0088]

弯曲模量:按照iso

‑

178

‑

2010进行测试,试验速度为50mm/min,单位为mpa;

[0089]

低温悬梁臂冲击强度:按照iso 180

‑

2019标准进行测试,测试条件为

‑

30℃,单位为kj/m2。

[0090]

实施例及对比例的测试结果见表3和表4。

[0091]

表3实施例1~23的测试结果

[0092][0093][0094]

[0095][0096]

表4对比例1~7的测试结果

[0097][0098]

根据表3的测试结果,本发明各实施例的微发泡聚丙烯组合物的表观密度为0.72~0.795g/cm3,即具有微发泡效果;拉伸强度和弯曲模量高,且

‑

30℃下悬梁臂缺口冲击强度≥7.7kj/m2,在低温下具有优异的力学性能。

[0099]

由实施例1、4、6、7,聚酰胺的熔点为170~185℃时,微发泡聚丙烯组合物低温悬梁臂冲击强度更高。由实施例1、10、11、14、15,纳米金属氧化物的平均粒径为60~80nm时,在

‑

30℃的悬梁臂冲击强度更高,说明低温抗冲击性能更好。由实施例1、实施例18~20,随着纳米金属氧化物的含量增加,制得的微发泡聚丙烯组合物的密度逐渐变大,发泡程度逐渐变弱,纳米金属氧化物的含量为10~15重量份时,微发泡聚丙烯组合物的力学性能更优

[0100]

根据表4的测试结果,对比例1、2中pp的熔体流动速率过高或过低时,无法与pa良好相容,使得pp/pa体系力学性能差,微发泡聚丙烯组合物的低温下悬梁臂冲击强度较差。对比例3中使用的pa熔点过高,无法在180~230℃的加工温度下加工,必须使用更高的加工温度;在260~280℃的加工温度下,pp自身力学性能大幅下降,也使得微发泡聚丙烯组合物的拉伸强度、弯曲模量和低温悬梁臂冲击强度都较差。

[0101]

对比例4中使用的纳米金属氧化物不经表面活性剂处理,对比例5中不含有纳米金属氧化物,制得的微发泡聚丙烯组合物的低温悬梁臂冲击强度分别为5.7kj/m2、6.8kj/m2,无法满足实际低温高耐冲的使用要求。对比例6中纳米金属氧化物的含量过多,使得微发泡聚丙烯组合物的表观密度过高,低温悬梁臂缺口冲击强度较低,为6.9kj/m2。对比例7中不含有聚酰胺树脂,制得的微发泡聚丙烯组合物拉伸强度和低温悬梁臂冲击强度都极低,力学性能差。

[0102]

显然,本发明的上述实施例仅仅是为清楚地说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。