1.本发明涉及零件喷码领域,具体的说是一种零件动态跟随喷码系统及其喷码方法。

背景技术:

2.在工程机械行业,需要使用大量的的金属零件用于车体的焊接,而这些金属零件大都是一整块钢板经过切割机切割后分解成各种形状的零件及废料。零件会经过机器人分拣系统分拣到其它皮带线最终码垛入库,分拣后零件在皮带线位置是一个不固定随机位置,零件前后有一定的间隔,间隔距离不固定。加工零件种类繁多,某些厂家的零件最多可达几万种,一张钢板上有时候最多也会切割几十种零件。

3.因为零件种类繁多,在码垛中转区域,物料周转员根据物料编号及下道流转工序来进行分拣流转。但是分拣区域种类太多,物料员难以识别出零件的物料编码,而且很多零件外形尺寸仅有几毫米差距,物料员仅凭肉眼根本观察不出来。人工分拣为解决此问题,会在切割机切割好的钢板零件上,根据切割套料图上的零件外形及图纸对应的位置,用粉笔写上零件编号及工序。一个钢板上零件那么多,员工弯腰蹲下来重复劳动无疑极不方便。

技术实现要素:

4.现为了解决上述技术问题,本发明提出了一种零件动态跟随喷码系统及其喷码方法。本发明所要解决的技术问题采用以下技术方案来实现:

5.一种零件动态跟随喷码系统,包括皮带输送线、上位机,所述皮带输送线上分布有待喷码的零件,所述皮带输送线的两侧分别设置有视觉检测相机和激光传感器,其中视觉检测相机分布在皮带输送线上方且竖直向下对皮带输送线进行拍摄,激光传感器垂直于皮带输送线输送方向分布并沿水平方向对零件进行扫描;

6.所述皮带输送线分布有桁架,所述桁架上设有对零件进行喷码的高速喷码头,所述视觉检测相机和桁架之间设有采集运行数据的编码器;

7.所述视觉检测相机、激光传感器和编码器数据发送至上位机进行处理,上位机将处理完成的数据发送至桁架,桁架带动高速喷码头对零件进行喷码。

8.一种零件动态跟随喷码系统的喷码方法,该方法包括:

9.设备安装:将视觉检测相机安装在皮带输送线左侧正上方,并将激光传感器安装在皮带输送线右侧,同时将高速喷码头固定在桁架z轴上,最后将编码器安装在桁架与视觉检测相机之间;

10.软件录入:将零件信息录入上位机,上位机中的喷码软件做好二维码基础模板和数据源;

11.零件标定:通过视觉检测相机、激光传感器和编码器计算位置坐标、喷码字符串、激光传感器到喷头所需要的脉冲数c,并建立多个结构组用于存储对应零件的位置坐标、喷字符串、脉冲数c,并对结构组进行编号,同时建立存储结构组编号的堆栈,上述信息组合形

成结构组以标定喷码头的喷码位置;

12.自动喷码:在视觉检测相机拍照后通过上位机匹配零件数据,并发送到喷码器,随后上位机扫描堆栈内的数据进行匹配,匹配完成后进行自动喷码。

13.零件标定包括以下步骤:

14.第一步:设置激光传感器阈值,使激光传感器覆盖指定长度;

15.第二步:取一根延长杆,一端固定在桁架的z轴末端,另一端固定在激光传感器位置以结合视觉检测相机完成手眼标定工作,同时记录延长杆长度为l1;

16.第三步:标定编码器脉冲数和长度单位的换算关系,c

脉冲

=a*l

距离

,其中a为得到的固定常数,c

脉冲

为统计时间内编码器脉冲总个数,l

距离

为统计时间内皮带输送线实际前进的距离;

17.第四步:根据第二步和第三步得出激光传感器到喷码头所需要的脉冲数c=l1*a;

18.第五步:标定一个喷码头距离皮带输送线表面的喷码位置,将此时桁架z轴数据记为h0;

19.第六步:为了防止零件数据被覆盖,在上位机中建立可存储多个零件标定信息的堆栈,每个堆栈对应一个存储零件标定信息数据的结构组,并标记组号。

20.自动喷码包括对零件拍照、匹配并扫描堆栈内数据的拍照入栈流程和将堆栈内指定数据发送至桁架,并计算实际喷码位置执行喷码的出栈喷码流程。

21.拍照入栈流程包括以下步骤:

22.第一步:零件经皮带输送线时被激光传感器检测,并发送信号至上位机,当上位机检测到上升沿时,立马记录存储此时的编码器值记为c

临时

,同时通过硬触发方式触发视觉检测相机拍照;

23.第二步:视觉检测相机采集图片后,上位机自动匹配零件型号,零件在皮带线上的喷码位置坐标d

临时

(x,y,h),并把坐标信息发送给桁架,其中h是系统中零件的厚度;

24.第三步:桁架收到第二步的信息后,开始扫描堆栈内的信息,扫描堆栈内是否有数据存储组号,若没有存储则在堆栈的第一个栈内建立存储组号1,并将c

临时

、d

临时

、s

临时

整体存储在第一个栈内形成结构组;

25.第四步:返回第一步,继续扫描检测是否有新的零件被激光传感器检测,若有新的零件被检测,则新零件的c

临时

、d

临时

、s

临时

整体存储在空闲栈内形成新结构组。

26.所述出栈喷码流程包括以下步骤:

27.第一步:一直扫描堆栈的第一栈内存储的组号,如果第一栈存储的组号为1,则取出结构组1的数据,将结构组1的数据发送至高速喷码头,高速喷码头将结构组1内的坐标换算成实际运动坐标d

实际

,并触发桁架带动高速喷码头运动到实际运动坐标位置;

28.第二步:零件经皮带输送机运输,当待实际编码器位置c

实际

‑

c

临时

≥c后,立马触发喷码指令,瞬间完成喷码,同时执行一次出栈指令,清除堆栈第一个栈内的值,后面栈内数值如果不为0则数据依次复制到前一个栈内;

29.第三步:桁架和高速喷码头则回等待位等待下一个喷码坐标指令,同时继续扫描堆栈第一栈内存储的组值,直到组值为零为止。

30.激光传感器光束高度距离皮带输送机4mm,所述桁架与视觉检测相机之间间隔2m。

31.本发明的有益效果是:本发明可兼容不同高度、种类的零件,整套系统在喷码过程

中,皮带线全程不停止,零件一直在流水线运输,不占用生产节拍,可极大地提升最终下件入库效率。

附图说明

32.下面结合附图和实施例对本发明进一步说明。

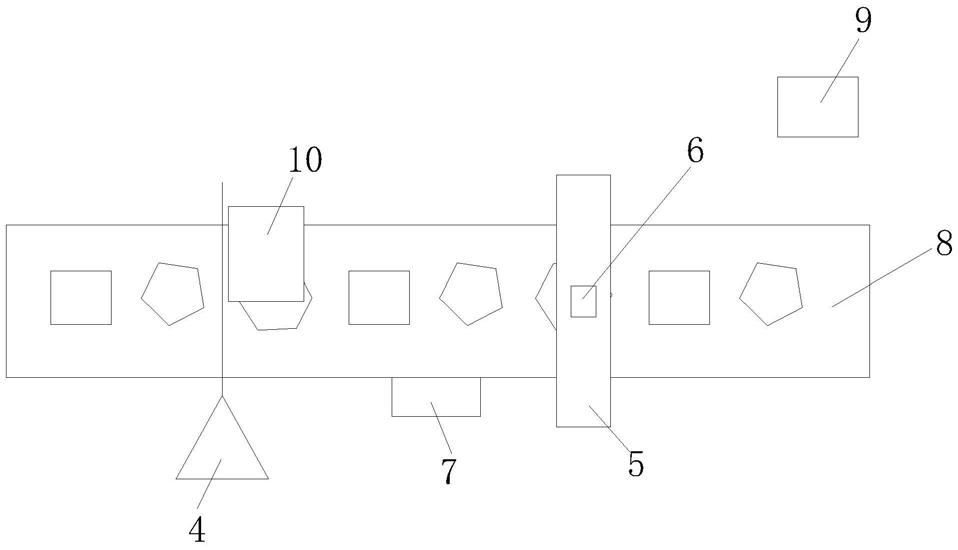

33.图1为本发明的系统结构示意图。

34.图中所示:4、激光传感器;5、桁架;6、高速喷码头;7、编码器;8、皮带输送线;9、上位机;10、视觉检测相机。

具体实施方式

35.为了使本领域的技术人员更好的理解本发明的技术方案,下面将结合实施例中的附图,对本发明进行更清楚、更完整的阐述,当然所描述的实施例只是本发明的一部分而非全部,基于本实施例,本领域技术人员在不付出创造性劳动性的前提下所获得的其他的实施例,均在本发明的保护范围内。

36.如图1所示,一种零件动态跟随喷码系统,包括皮带输送线8、上位机9,所述皮带输送线上分布有待喷码的零件,所述皮带输送线8的两侧分别设置有视觉检测相机10和激光传感器4,其中视觉检测相机10分布在皮带输送线8上方且竖直向下对皮带输送线8进行拍摄,激光传感器4垂直于皮带输送线8输送方向分布并沿水平方向对零件进行扫描;

37.所述皮带输送线8分布有桁架5,所述桁架5上设有对零件进行喷码的高速喷码头6,所述视觉检测相机10和桁架5之间设有采集运行数据的编码器7;

38.所述视觉检测相机10、激光传感器4和编码器7数据发送至上位机9进行处理,上位机9将处理完成的数据发送至桁架,桁架带动高速喷码头对零件进行喷码;所述桁架5为、y、z三轴的运动桁架,并采用plc控制;所述高速喷码头6,内置喷码软件;所述上位机9包括电脑、视觉处理软件,喷码位置记录数据库。

39.一种零件动态跟随喷码系统的喷码方法,该方法包括:

40.设备安装:将视觉检测相机10安装在皮带输送线8左侧正上方,并将激光传感器4安装在皮带输送线8右侧,同时将高速喷码头6固定在桁架5z轴上,最后将编码器7安装在桁架5与视觉检测相机10之间;所述编码器7安装在皮带输送线8上,保持和皮带输送线8紧密接触;

41.软件录入:将零件信息录入上位机9,上位机9中的喷码软件做好二维码基础模板和数据源;所述零件信息包括零件的cad图纸模型及对应的编码信息;

42.零件标定:通过视觉检测相机10、激光传感器4和编码器7计算位置坐标、喷码字符串、激光传感器4到喷头所需要的脉冲数c,并建立堆栈用于存储多个零件的位置坐标、喷字符串、脉冲数c,上述信息组合形成数据组用以标定喷码头的喷码位置;

43.自动喷码:在视觉检测相机10拍照后通过上位机9匹配零件数据,并发送到喷码器,随后上位机9扫描堆栈内的数据进行匹配,匹配完成后进行自动喷码。

44.零件标定包括以下步骤:

45.第一步:设置激光传感器4阈值,使激光传感器4覆盖指定长度,阈值需要覆盖大半个皮带;

46.第二步:取一根延长杆,一端固定在桁架5的z轴末端,另一端固定在激光传感器4位置以结合视觉检测相机10完成手眼标定工作,同时记录延长杆长度为l1;由于桁架5距离视觉检测相机10较远,故选用延长杆解决手眼标定问题;

47.第三步:标定编码器7脉冲数和长度单位的换算关系c

脉冲

=a*l

距离

,其中a为得到的固定常数,c

脉冲

为统计时间内编码器7脉冲总个数,l

距离

为统计时间内皮带输送线8实际前进的距离;固定常数a通过公式c

脉冲

=a*l

距离

计算,让皮带输送线8呈匀速行驶,并统计时间内皮带输送线8实际前进的距离,同时统计时间内编码器7脉冲总个数,利用公式c

脉冲

=a*l

距离

计算固定常数a,固定常数a随皮带输送线8速度的变化而变化;

48.第四步:根据第二步和第三步得出激光传感器4到喷码头所需要的脉冲数c=l1*a;

49.第五步:标定一个喷码头距离皮带输送线8表面的喷码位置,将此时桁架5z轴高度数据记为h0;

50.第六步:为了防止零件数据被覆盖,在上位机9中建立可存储多个零件标定信息的堆栈,每个堆栈对应一个存储零件标定信息数据的结构组,并标记组号;由于皮带输送线8上的零件之间间距短,视觉检测相机10与桁架5之间间距大,存在前一个零件还没喷码就有后面一个零件再次触发拍照识别,这样会把前面一个零件信息就会被后一个零件的信息覆盖,故在上位机9中根据先入先出的原则设计了一个堆栈,因为三个零件前后距离大于视觉检测相机10和高速喷码头6中心点距离,考虑堆栈个数为3个,堆栈用于存储结构组的组号;三个堆栈均对应一个结构组,结构组用于存储位置坐标、喷码字符串、编码器数等信息。

51.示例:

52.开始时按照顺序来料的话,堆栈依次存储组号1,2,3,此时第一栈的组号为1。分别对应结构组1、结构组2、结构组3。如果后面出栈了两个零件,没有来新的零件,则第一栈和第二栈为空,第三栈进入递补进第一栈,此时堆栈只存储结构组3,第一栈存储的组号为3。此时如果又来了两个件,堆栈所对应的数据组又依次变为3,1,2。所以堆栈数据是根据实际情况变化,这样就可以根据堆栈内存储的结构组号,结构组内就可以按来料顺序记录三组不同的数据。

53.自动喷码包括对零件拍照、匹配并扫描堆栈内数据的拍照入栈流程和将堆栈内指定数据发送至桁架5,并计算实际喷码位置执行喷码的出栈喷码流程。

54.拍照入栈流程包括以下步骤:

55.第一步:零件经皮带输送线8时被激光传感器4检测,并发送信号至上位机9,当上位机9检测到上升沿时,立马记录存储此时的编码器7值记为c

临时

,同时通过硬触发方式触发视觉检测相机10拍照;

56.第二步:视觉检测相机10采集图片后,上位机9自动匹配零件型号,零件在皮带线上的喷码位置坐标d

临时

(x,y,h),并把坐标信息发送给桁架5,其中h是系统中零件的厚度;

57.第三步:桁架5收到第二步的信息后,开始扫描堆栈内的信息,扫描堆栈内是否有数据存储组号,若没有存储则在堆栈的第一个栈内建立存储组号1,并将c

临时

、d

临时

、s

临时

整体存储在第一个栈内形成结构组1;

58.第四步:返回第一步,继续扫描检测是否有新的零件被激光传感器4检测,若有新的零件被检测,则新零件的c

临时

、d

临时

、s

临时

整体存储在空闲栈内形成新结构组;后续新扫描的

零件数据形成新的结构组,并存储在空闲栈内,当第一栈内的零件执行出栈喷码流程后,依次递补进入第一栈。

59.所述出栈喷码流程包括以下步骤:

60.第一步:一直扫描堆栈的第一栈内存储的组号,如果第一栈存储的组号为1,则取出结构组1的数据,将结构组1的数据发送至高速喷码头6,高速喷码头6将结构组1内的坐标换算成实际运动坐标d

实际

,并触发桁架5带动高速喷码头6运动到实际运动坐标位置;其中d

实际

坐标为(x,y,h h0);由于第二栈、第三栈会随第一栈的出栈依次递补进入第一栈,故一直扫描第一存储的结构组组号;

61.可以以此类推,如果第一栈内存储的组号为2或3,则取出的则是结构组2或结构组3内的数据,总之和组号是一一对应的;

62.第二步:零件经皮带输送机运输,当待实际编码器位置c

实际

‑

c

临时

≥c后,立马触发喷码指令,瞬间完成喷码,同时执行一次出栈指令,清除堆栈第一个栈内的值,后面栈内数值如果不为0则数据依次复制到前一个栈内;这样入栈出栈各执行一次,数据平衡;

63.第三步:桁架5和高速喷码头6则回等待位等待下一个喷码坐标指令,同时继续扫描堆栈第一栈内存储的组值,直到组值为零为止。

64.激光传感器4光束高度距离皮带输送机4mm,所述桁架5与视觉检测相机10之间间隔2m。

65.第一次模拟运行效果

66.用同一种工件依次摆放在皮带线模拟下料测试数据如下:

67.型号成功喷码喷码位置重复误差a是

±

15mmb是

±

11mm

68.经分析,此套系统对传感器检测到工件的瞬间记录编码器值和触发相机成功拍照两个动作的一致性要求非常高。原系统桁架plc触发相机拍照是通过modbustcp方式软触发,触发间隔周期是500ms,但是皮带线线速126mm/s,这样造成实际相机接收到拍照指令的时间不固定,导致喷码位置靠前靠后。后经过改造成硬件接线触发方式,拍照时间固定。

69.第二次模拟运行效果

70.型号成功喷码喷码位置重复误差a是

±

3mmb是 1mm

71.改造后测试结果精度非常好,后实际上线测试,外形标准的零件喷码效果较好,重复精度在

±

3mm以下,外形独特的零件精度稍差,最大不超过

±

5mm。此精度完全满足前期设计的要求。

72.以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。