1.本发明涉及一种一体式支撑球铰的结构设计方法及组装方法,属于轨道车辆减震技术领域。

背景技术:

2.支撑球铰一般用于轨道车辆的抗侧滚扭杆系统中,安装于抗侧滚扭杆系统在扭杆上的安装座内,主要起减震作用和连接支撑作用,具体为用以对扭杆系统进行减震,同时用以连接支撑扭杆和安装座。现有的支撑球铰多为如图1所示两瓣的瓦片式结构,包括第一瓣球铰1和第二瓣球铰2,第一瓣球铰1包括第一瓣内套101和第一瓣橡胶套102,第二瓣球铰2包括第二瓣内套201和第二瓣橡胶套202;在组装时,先将第一瓣球铰1和第二瓣球铰2相对对装并套设在扭杆的外侧,再将两瓣式安装座相对压装在第一瓣球铰1和第二瓣球铰2外侧将第一瓣球铰1和第二瓣球铰2压紧。现有的支撑球铰存在如下问题:1、两瓣瓦片式结构的支撑球铰,加工过程中较难保证对装的两瓣球铰的半径及同轴度,影响支撑球铰的减震和连接支撑效果;同时对装的两瓣球铰与其他部件不能精准定位,导致与其他部件的安装难度增大。

3.2、第一瓣球铰1和第二瓣球铰2圆周方向外端面一侧的橡胶套型面一3与另一侧的橡胶套型面二4不同,即每瓣球铰的封胶部分为非对称结构,存在密封效果差,球铰两端防灰尘、防水性不佳的问题,容易造成扭杆的腐蚀损坏,降低产品的使用寿命。

4.3、分瓣式球铰在组装过程中,需使用一个工件先将第一瓣球铰1套压在扭杆的一侧,再使用第二个工件将第二瓣球铰2与第一瓣球铰1相对对装套压在扭杆相对于第一瓣球铰1的另一侧,此时,为了避免第一瓣球铰1和第二瓣球铰2掉落,第一个工件和第二个工件需同时压紧第一瓣球铰1和第二瓣球铰2,再使用两瓣式的安装座压紧两瓣对装的球铰,组装成本高,组装效率低。

技术实现要素:

5.本发明的目的在于提供一种一体式支撑球铰的结构设计方法,通过将现有技术中两瓣式的支撑球铰设置成一体式支撑球铰,可保证支撑球铰的整体同轴度,保证支撑球铰的减震效果和连接支撑效果;同时球铰在组装时还能与其他部件精准定位,降低安装难度。本发明还提出了一种一体式支撑球铰的组装方法。

6.为达到上述目的,本发明提出如下技术方案:一种一体式支撑球铰的结构设计方法,支撑球铰包括内套和橡胶套,内套为对装的两瓣瓦片式结构,将两瓣内套在侧端面处贴合对装,在对装的两瓣内套外侧设置一体式橡胶套形成一体式支撑球铰;在一体式橡胶套位于两瓣内套的对接面一处设置轴向的折叠凹面,在一体式橡胶套位于两瓣内套的对接面二处设置与折叠凹面沿着球铰轴对称的轴向开口;球铰可通过折叠凹面折叠并在开口处向两侧打开进而套装在扭杆上。

7.优选的,将形成多个密封部对扭杆进行保护,密封部包括密封凸部和凹部。

8.优选的,将所述“齿型结构”具体设置成包括包裹在内套圆周方向外端面外侧且朝向球铰内侧凸出的密封凸部一、位于密封凸部一与橡胶端面之间且朝向球铰外侧凹陷的密封凹部,连接密封凹部和橡胶端面且朝向球铰内侧凸出的密封凸部二。

9.优选的,将密封凸部一、密封凹部和密封凸部二上的齿顶均设为圆弧齿顶,将密封凹部的齿顶半径r1设置成大于密封凸部一齿顶的半径r2和密封凸部二齿顶的半径r3。

10.优选的,将密封凸部一与内套圆周方向外端面连接处的橡胶型面设置成圆弧形连接面,将连接面的半径r4设置成0.5mm

‑

1mm。

11.优选的,在橡胶端面下部设置朝向球铰内侧内凹的凹腰部,以便于球铰与安装座之间的装配和密封。

12.优选的,在两瓣内套在对接面二处的侧端面上相对开设两个定位槽,定位槽一位于内套一侧端面的一侧角部,定位槽二位于内套二侧端面相对于定位槽一的另一侧角部,两个定位槽用以对内套在模具中硫化橡胶时进行定位。

13.优选的,在一体式橡胶套的外周面中部设置定位凸台,便于球铰与安装座之间的装配,防止球铰在轴向上晃动。

14.一种一体式支撑球铰的组装方法,具体组装步骤为:第一步:使用工装将一体式支撑球铰从两瓣内套的对接面二开口处向两侧打开,同时支撑球铰在橡胶套的折叠凹面处折叠以便于球铰被打开;第二步:将支撑球铰从开口处套装在扭杆上,并将支撑球铰轻微旋动直至支撑球铰远离开口的位置稳定支撑在扭杆上;第三步:松开工装;第四步:使用两瓣式安装座对装压装在支撑球铰外侧将支撑球铰压紧,完成支撑球铰在扭杆上的安装。

15.有益效果:1、通过将现有技术中两瓣式的支撑球铰设置成一体式支撑球铰,可保证支撑球铰的整体同轴度和同心度,增加支撑球铰的径向刚度,保证支撑球铰的减震效果和连接支撑效果;同时支撑球铰在组装时还能与其他部件精准定位,降低了安装难度。

16.2、将一体式橡胶套在两端圆周方向橡胶端面内侧的密封面设置成对称式型面结构,支撑球铰与扭杆之间能进行更好的密封,防止灰尘、水等物质从密封面处进入支撑球铰内造成对扭杆的腐蚀损坏;将密封面设置成“齿型结构”,可以形成多个密封部对扭杆进行多层保护。

17.3、在一体式橡胶套在两端圆周方向的橡胶端面下部设置朝向球铰内侧内凹的凹腰部,可以便于球铰与安装座之间的精准定位装配和密封;在一体式橡胶套的外周面中部设置定位凸台,可以便于球铰与安装座之间的精准定位装配,同时可防止支撑球铰在轴向上晃动。

附图说明

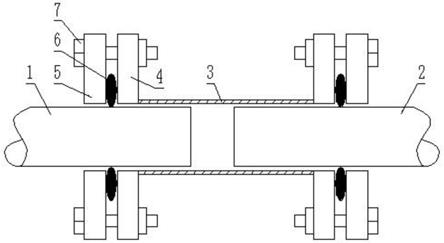

18.图1为背景技术中现有支撑球铰的结构示意图。

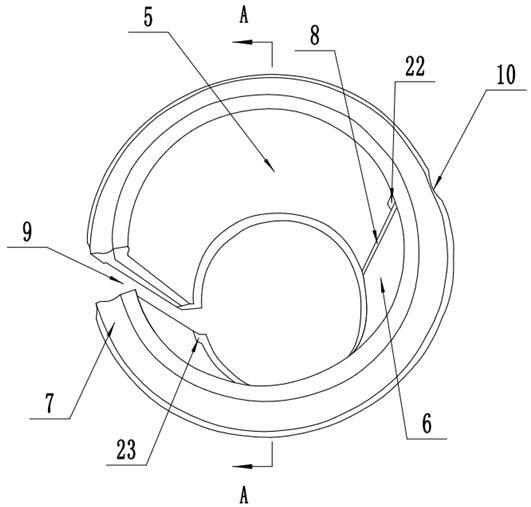

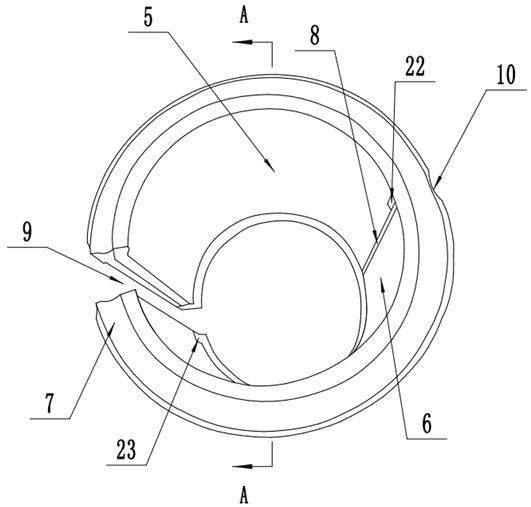

19.图2为实施例中一体式支撑球铰的立体结构示意图。

20.图3为实施例中一体式支撑球铰的立体结构示意图。

21.图4为图2中a

‑

a方向的剖视图。

22.图5为图4中n处的局部放大图。

23.附图标记包括:1、第一瓣球铰;101、第一瓣球铰内套;102、第一瓣球铰橡胶套;2、第二瓣球铰;201、第一瓣球铰内套;202、第一瓣球铰橡胶套;3、橡胶套型面一;4、橡胶套型面二;5、内套一;6、内套二;7、橡胶套;8、对接面一;9、对接面二;10、折叠凹面;11、橡胶端面;12、内套圆周方向外端面;13、密封凸部一;14、密封凹部;15、密封凸部二;17、齿顶;19、凹腰部;20、内套一侧端面;21、内套二侧端面;22、定位槽一;23、定位槽二;24、定位凸台。

具体实施方式

24.以下结合附图2

‑

5对本发明的实施例做进一步详细描述。

25.一种一体式支撑球铰的结构设计方法,支撑球铰包括内套和橡胶套7,内套为对装的两瓣瓦片式结构,将两瓣内套在侧端面处贴合对装,在对装的两瓣内套外侧设置一体式橡胶套7形成一体式支撑球铰;在一体式橡胶套7位于两瓣内套的对接面一8处设置轴向的折叠凹面10,在一体式橡胶套7位于两瓣内套的对接面二9处设置与折叠凹面10沿着球铰轴对称的轴向开口;球铰可通过折叠凹面10折叠并在开口处向两侧打开进而套装在扭杆上。

26.如图2和图3所示,通过在对装的两瓣内套外侧设置一体式橡胶套7,将原有的两瓣式支撑球铰形成一体式支撑球铰,一体式支撑球铰可在在对接面一8处折叠并在对接面二9的开口处向两侧打开。一体式支撑球铰避免了在加工过程中难以保证对装的两瓣式支撑球铰的同轴度问题,保证了支撑球铰的减震和连接支撑效果;同时一体式支撑球铰在与其他部件装配时能精准定位,减小了安装难度。

27.其中,将一体式橡胶套7在两端圆周方向的橡胶端面11内侧的密封面设置成对称式型面结构,以便球铰与扭杆之间的密封。如图4所示,支撑球铰在与扭杆接触的密封面为对称式型面结构,避免了由于不对称而引起在密封不牢的问题,能更好的对扭杆进行保护。

28.其中,将密封面设置成“齿型结构”,以形成多个密封部对扭杆进行保护,密封部包括密封凸部和凹部。如图4所示,支撑球铰位于橡胶套7在两端圆周方向的橡胶端面11内侧的密封面具有多个密封部,可以多层密封和保护。

29.其中,将“齿型结构”具体设置成包括包裹在内套圆周方向外端面12外侧且朝向球铰内侧凸出的密封凸部一13、位于密封凸部一13与橡胶端面11之间且朝向球铰外侧凹陷的密封凹部14,连接密封凹部14和橡胶端面11且朝向球铰内侧凸出的密封凸部二15。如图4所示,密封凸部二15为第一层密封防护层,密封凸部一13为第二层密封防护层,当有水或灰尘从密封凸部二15进入后,会被密封凸部一13阻隔在密封凹部14内,形成两层防护,对扭杆进行更好的保护。

30.其中,将密封凸部一13、密封凹部14和密封凸部二15上的齿顶17均设为圆弧齿顶17,将密封凹部14的齿顶17半径r1设置成大于密封凸部一13齿顶17的半径r2和密封凸部二15齿顶17的半径r3。密封凹部14的齿顶17半径r1较大,因此当水或灰尘等从第一层防护的密封凸部二15内进入密封凹部14后,密封凹部14有较大的容积空间容纳并防止水或灰尘进一步进入密封凸部一13内。

31.其中,将密封凸部一13与内套圆周方向外端面12连接处的橡胶型面设置成圆弧形连接面,将连接面的半径r4设置成0.5mm

‑

1mm。当支撑球铰承受载荷时,密封凸部一13与内

套圆周方向外端面12连接处的连接面若是直接从密封凸部一13通过直线型连接面连接的,橡胶会在连接处的角部堆积打折断裂;将密封凸部一13与内套圆周方向外端面12连接处的橡胶型面设置成圆弧形连接面,在承受载荷时,连接处的橡胶型面会逐渐贴合内套圆周方向外端面12,不会堆积打折,能增加产品的使用寿命。

32.其中,橡胶端面11下部设置朝向球铰内侧内凹的凹腰部19,以便于球铰与安装座之间的装配和密封。如图4所示,在橡胶端面11上设有凹腰部19,在支撑球铰与安装座进行安装的过程中,凹腰部19可以与安装座进行更好的定位,便于安装,防止支撑球铰晃动;将凹腰部19设置在橡胶端面11的下部,当与安装座安装好后,相对于将凹腰部19设置在橡胶端面11上部而言,可以增加支撑球铰的径向刚度。

33.其中,在两瓣内套在对接面二9处的侧端面上相对开设两个定位槽,定位槽一22位于内套一侧端面20的一侧角部,定位槽二23位于内套二侧端面21相对于定位槽一22的另一侧角部,两个定位槽用以对内套在模具中硫化橡胶时进行定位。当两瓣内套在模具中硫化橡胶套7时,为了防止内套晃动,影响硫化效果,两瓣内套需要在模具中进行定位,如图2和图3所示,内套一侧端面20和内套二侧端面21上各设有一个定位槽,用以两瓣内套在模具中硫化橡胶套7时,可以被更好的在模具中定位,防止两瓣内套在模具中晃动。

34.其中,在一体式橡胶套7的外周面中部设置定位凸台24,便于球铰与安装座之间的装配,防止球铰在轴向上晃动。如图3和图4所示,一体式橡胶套7的外周面上设有定位凸台24,在支撑球铰与安装座进行安装的过程中,定位凸台24可以与安装座进行更好的定位,便于安装,防止支撑球铰在轴向上晃动;将定位凸台24设置在橡胶套7的中部,可以使支撑球铰与安装座对中定位,加强支撑球铰安装的稳定性。

35.本实施例还涉及一种一体式支撑球铰的组装方法,具体组装步骤为:第一步:使用工装将一体式支撑球铰从两瓣内套的对接面二9开口处向两侧打开,同时支撑球铰在橡胶套7的折叠凹面10处折叠以便于球铰被打开;第二步:将支撑球铰从开口处套装在扭杆上,并将支撑球铰轻微旋动直至支撑球铰远离开口的位置稳定支撑在扭杆上;第三步:松开工装;第四步:使用两瓣式安装座对装压装在支撑球铰外侧将支撑球铰压紧,完成支撑球铰在扭杆上的安装。

36.本实施例里的组装方法在将支撑球铰套装在扭杆上后,可以松开支撑球铰,再将两瓣式安装座压装在支撑球铰上;相对于现有技术中两瓣式球铰为了避免第一瓣球铰1和第二瓣球铰2掉落,第一个工件和第二个工件需同时压紧第一瓣球铰1和第二瓣球铰2后才能使用两瓣式的安装座压紧两瓣对装的球铰的方式,本方案的组装成本更低,组装效率更高。以上实施例仅仅是对本发明的解释,其并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本发明的实施方式做出没有创造性贡献的修改,但只要在本发明的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。