1.本发明涉及锂电池隔膜技术领域,具体属于一种降低锂电池隔膜闭孔温度的三层共挤隔膜。

背景技术:

2.近年来,锂离子电池技术发展迅速,隔膜作为电池中的核心材料之一,决定着锂离子电池的性能,因此隔膜材料及制备技术急需被深入研究。目前,商业化的锂电池隔膜以聚烯烙隔膜为主,制备工艺正从干法向湿法过渡,但是近几年已经发展出了不同材料体系,不同制备工艺的隔膜。

3.隔膜作为锂电池的关键材料,在电池中扮演着电子隔绝的作用,阻止正负极直接接触,允许电解液中锂离子自由通过,同时,隔膜对于保障电池的安全运行也起至关重要的作用。在特殊情况下,如事故、刺穿、电池滥用等,发生隔膜局部破损从而造成正负极的直接接触,从而引发剧烈的电池反应造成电池的起火爆炸。

4.因此,为了提高锂离子电池的安全性,保证电池的安全平稳运行,涂布在线认为隔膜必须满足以下几个条件︰(1)化学稳定性∶不与电解质、电极材料发生反应;(2)浸润性︰与电解质易于浸润且不伸长、不收缩;(3)热稳定性︰耐受高温,具有较高的熔断隔离性;(4)机械强度:拉伸强度好,以保证自动卷绕时的强度和宽度不变;(5)孔隙率∶较高的孔隙率以满足离子导电的需求。

5.当前,市场上商业化的锂电池隔膜主要是以聚乙烯(pe)和聚丙烯(pp)为主的微孔聚烯烃隔膜,这类隔膜凭借着较低的成本、良好的机械性能、优异的化学稳定性和电化学稳定性等优点而被广泛地应用在锂电池隔膜中。实际应用中又包括了单层pp或pe隔膜,双层pe/pp复合隔膜,双层pp/pp复合隔膜,以及三层pp/pe/pp复合隔膜。其中三层pp/pe/pp复合隔膜由于力学性能和耐腐蚀性能优异,被广泛用于电池隔膜,但是三层pp/pe/pp复合隔膜加工难度大,形成的微孔结构均一性差,闭孔温度控制难度大,给其应用带来了一定的困难。

技术实现要素:

6.本发明的目的是提供一种降低锂电池隔膜闭孔温度的三层共挤隔膜,克服了现有技术的不足,有效降低了隔膜的闭孔温度,pe层具有的微孔大小分布均匀。

7.为解决上述问题,本发明所采取的技术方案如下:

8.一种降低锂电池隔膜闭孔温度的三层共挤隔膜,包括pe层和设置于pe两侧的pp层,pe层和pp层上具有若干个微孔,所述pe层上的微孔四周的第一聚合物与pe层基体之间具有第二聚合物,所述第一聚合物位于第二聚合物的中部,pe层上的微孔形成于第一聚合物上。

9.优选地,所述第二聚合物的交联度大于第一聚合物,所述pe层基体的熔点大于第一聚合物。

10.优选地,所述第一聚合物为熔融指数为2

‑

4g/min的低密度聚乙烯。

11.优选地,所述pe层基体由以下重量份的原料制备而成:熔融指数为1

‑

2g/min的低密度聚乙烯40

‑

50份、聚对苯二甲酸1,4

‑

环己烷二甲醇酯15

‑

25份、3

‑

乙基

‑3‑

羟甲基氧杂环丁烷3

‑

8份。

12.优选地,所述第二聚合物由第一聚合物交联而成。

13.优选地,所述第二聚合物的交联方法为电子束辐照交联。

14.s1,将pp料和pe料分别在真空状态下熔融,并输送至三层共挤模头挤出,在流延辊上形成三层复合料,将三层复合料使用气流骤冷至20

‑

40℃,便于传输,三层复合料中间层为pe料形成的pe层,两侧为pp料形成的pp层,三层复合料的厚度为80

‑

100um,所述气流的湿度为90

‑

100%;

15.s2,将三层复合料加热至80

‑

90℃,然后纵向拉伸1.0

‑

1.5倍,形成一级拉伸膜;

16.s3,将一级拉伸膜冷却至50

‑

70℃,纵向拉伸2

‑

3倍,使一级拉伸膜的表面形成微孔结构,收卷后,得到厚度为25

‑

35um的三层共挤隔膜。

17.优选地,所述的pp料包括均聚聚丙烯和3

‑

乙基

‑3‑

羟甲基氧杂环丁烷。

18.优选地,均聚聚丙烯和3

‑

乙基

‑3‑

羟甲基氧杂环丁烷的质量比为60:1

‑

3。

19.优选地,所述三层共挤模头的温度为180

‑

200℃;所述流延辊的温度为100

‑

120℃。

20.优选地,pe料包括以下重量份的原料:改性聚乙烯60

‑

80份、交联聚乙烯10

‑

25份、聚乙烯蜡1

‑

3份;所述交联聚乙烯为0.5

‑

1um的粉体,其表层的聚乙烯分子的交联度大于内部的交联度;所述改性聚乙烯包括聚乙烯和与聚乙烯混合的耐热脂类高分子材料,且耐热脂类高分子材料的耐热温度大于聚乙烯的耐热温度。

21.优选地,所述交联聚乙烯的制备方法为:将颗粒为0.5

‑

1um、熔融指数为2

‑

4g/min的低密度聚乙烯粉体采用电子束辐照技术进行交联,制成表面交联的交联聚乙烯。

22.优选地,所述改性聚乙烯的制备方法为:按重量份将熔融指数为1

‑

2g/min低密度聚乙烯40

‑

50份与聚对苯二甲酸1,4

‑

环己烷二甲醇酯15

‑

25份均匀混合后,加入3

‑

乙基

‑3‑

羟甲基氧杂环丁烷3

‑

8份,在开炼机内150

‑

180℃混合1

‑

1.5h后,使用造粒机造粒,得到改性聚乙烯。

23.本发明与现有技术相比较,本发明的实施效果如下:本发明通过第二聚合物对第一聚合物进行包裹,且在第一聚合物内拉伸形成微孔,使第一聚合物与pe层基体实现了隔离,同时由于第二聚合物具有较大的交联度,使第一聚合物的熔融闭孔过程不受第二聚合物和pe层基体的干扰,有效降低了该隔膜的闭孔温度,同时该隔膜上的pe层具有的微孔大小分布均匀。

附图说明

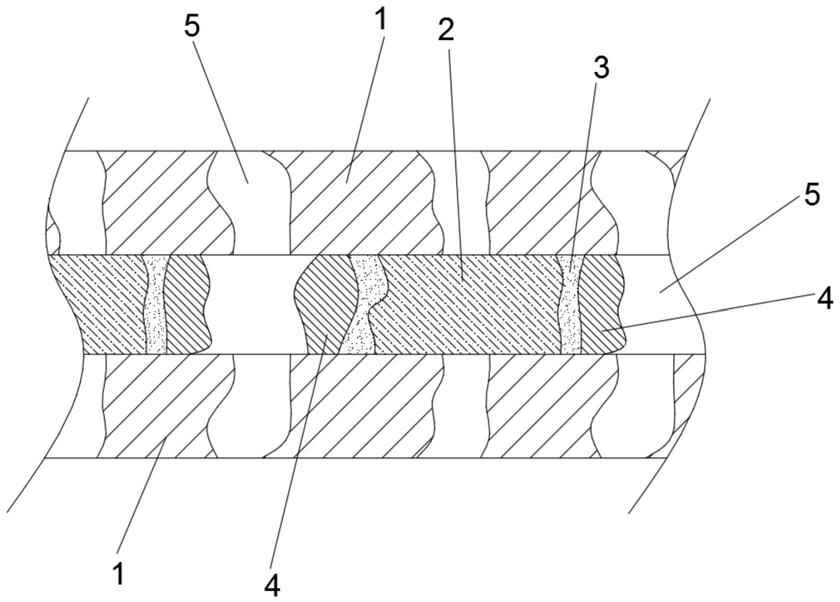

24.图1为本发明的剖视图;

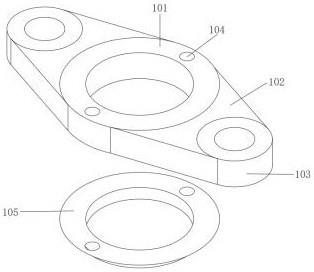

25.图2为pe层表面的结构示意图。

26.附图标记说明:1、pp层;2、pe层;3、交联后的低密度聚乙烯;4、熔融指数为2

‑

4g/min的低密度聚乙烯;5、微孔。

具体实施方式

27.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

28.在本发明的描述中,需要说明的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位以特定的方位构造和操作,因此不能理解为对本发明的限制。

29.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

30.实施例1

31.将均聚聚丙烯和3

‑

乙基

‑3‑

羟甲基氧杂环丁烷按质量比为60:1,在密炼机中180℃密炼30min,挤出后造粒,得到pp料。

32.将颗粒为0.5

‑

1um、熔融指数为2

‑

4g/min的低密度聚乙烯粉体采用电子束辐照技术进行交联,辐照剂量16kgy,制成表面交联的交联聚乙烯,其表层的聚乙烯分子的交联度大于内部的交联度。

33.按重量份将熔融指数为1

‑

2g/min的低密度聚乙烯40份与聚对苯二甲酸1,4

‑

环己烷二甲醇酯15份均匀混合后,加入3

‑

乙基

‑3‑

羟甲基氧杂环丁烷3份,在开炼机内160℃混合1.5h后,使用造粒机造粒,得到改性聚乙烯。由于聚对苯二甲酸1,4

‑

环己烷二甲醇酯的耐热温度大于聚乙烯的耐热温度,而改性聚乙烯内具有聚对苯二甲酸1,4

‑

环己烷二甲醇酯,从而使改性聚乙烯的熔点大于交联聚乙烯。

34.将改性聚乙烯60份与聚乙烯蜡1份搅拌混合均匀后,在密炼机中180℃混合40min,然后加入交联聚乙烯10份密炼10min,然后挤出造粒,得到pe料,

35.将pp料和pe料分别在真空状态下熔融,并输送至三层共挤模头挤出,三层共挤模头的温度为180℃,在流延辊上形成三层复合料,流延辊的温度为100℃,接着将三层复合料使用气流骤冷至20℃,气流的湿度为90%,以便于传输,其中,三层复合料中间层为pe料形成的pe层2,两侧为pp料形成的pp层1,三层复合料的厚度为83um;pe层2上的微孔四周为熔融指数为2

‑

4g/min的低密度聚乙烯,熔融指数为2

‑

4g/min的低密度聚乙烯与pe层基体之间为交联后的低密度聚乙烯3,熔融指数为2

‑

4g/min的低密度聚乙烯位于交联后的低密度聚乙烯的中部,pe层2上的微5孔形成于熔融指数为2

‑

4g/min的低密度聚乙烯4上。

36.将三层复合料加热至80℃,然后纵向拉伸1.5倍,形成一级拉伸膜;然后,将一级拉伸膜冷却至50℃,纵向拉伸2倍,使一级拉伸膜的表面形成微孔结构,收卷后,得到厚度为29um的三层共挤隔膜,三层共挤隔膜表面的孔径为24

‑

34nm,pe层的微孔孔径为31

‑

42nm,孔隙率为45%,闭孔温度为76℃,穿刺强度为736gf。

37.实施例2

38.将均聚聚丙烯和3

‑

乙基

‑3‑

羟甲基氧杂环丁烷按质量比为60:2,在密炼机中180℃

密炼30min,挤出后造粒,得到pp料。

39.将颗粒为0.5

‑

1um、熔融指数为2

‑

4g/min的低密度聚乙烯粉体采用电子束辐照技术进行交联,辐照剂量16kgy,制成表面交联的交联聚乙烯,其表层的聚乙烯分子的交联度大于内部的交联度。

40.按重量份将熔融指数为1

‑

2g/min的低密度聚乙烯50份与聚对苯二甲酸1,4

‑

环己烷二甲醇酯25份均匀混合后,加入3

‑

乙基

‑3‑

羟甲基氧杂环丁烷8份,在开炼机内180℃混合1后,使用造粒机造粒,得到改性聚乙烯。由于聚对苯二甲酸1,4

‑

环己烷二甲醇酯的耐热温度大于聚乙烯的耐热温度,而改性聚乙烯内具有聚对苯二甲酸1,4

‑

环己烷二甲醇酯,从而使改性聚乙烯的熔点大于交联聚乙烯。

41.将改性聚乙烯80份与聚乙烯蜡3份搅拌混合均匀后,在密炼机中180℃混合40min,然后加入交联聚乙烯25份密炼10min,然后挤出造粒,得到pe料。

42.将pp料和pe料分别在真空状态下熔融,并输送至三层共挤模头挤出,三层共挤模头的温度为200℃,在流延辊上形成三层复合料,流延辊的温度为120℃,接着将三层复合料使用气流骤冷至40℃,气流的湿度为100%,以便于传输,其中,三层复合料中间层为pe料形成的pe层,两侧为pp料形成的pp层,三层复合料的厚度为91um;pe层上的微孔四周为熔融指数为2

‑

4g/min的低密度聚乙烯,熔融指数为2

‑

4g/min的低密度聚乙烯与pe层基体之间为交联后的低密度聚乙烯,熔融指数为2

‑

4g/min的低密度聚乙烯位于交联后的低密度聚乙烯的中部,pe层上的微孔形成于熔融指数为2

‑

4g/min的低密度聚乙烯上。

43.将三层复合料加热至90℃,然后纵向拉伸1.5倍,形成一级拉伸膜;然后,将一级拉伸膜冷却至60℃,纵向拉伸2倍,使一级拉伸膜的表面形成微孔结构,收卷后,得到厚度为32um的三层共挤隔膜,三层共挤隔膜表面的孔径为28

‑

40nm,pe层的微孔孔径为36

‑

49nm,孔隙率为57%,闭孔温度为75℃,穿刺强度为761gf。

44.实施例3

45.将颗粒为0.5

‑

1um、熔融指数为2

‑

4g/min的低密度聚乙烯粉体采用电子束辐照技术进行交联,辐照剂量16kgy,制成表面交联的交联聚乙烯,其表层的聚乙烯分子的交联度大于内部的交联度。

46.按重量份将熔融指数为1

‑

2g/min的低密度聚乙烯50份与聚对苯二甲酸1,4

‑

环己烷二甲醇酯21份均匀混合后,加入3

‑

乙基

‑3‑

羟甲基氧杂环丁烷6份,在开炼机内160℃混合1.5h后,使用造粒机造粒,得到改性聚乙烯。由于聚对苯二甲酸1,4

‑

环己烷二甲醇酯的耐热温度大于聚乙烯的耐热温度,而改性聚乙烯内具有聚对苯二甲酸1,4

‑

环己烷二甲醇酯,从而使改性聚乙烯的熔点大于交联聚乙烯。

47.将改性聚乙烯70份与聚乙烯蜡1.8份搅拌混合均匀后,在密炼机中180℃混合40min,然后加入交联聚乙烯22份密炼10min,然后挤出造粒,得到pe料。

48.将pp料和pe料分别在真空状态下熔融,并输送至三层共挤模头挤出,三层共挤模头的温度为190℃,在流延辊上形成三层复合料,流延辊的温度为103℃,接着将三层复合料使用气流骤冷至30℃,气流的湿度为100%,以便于传输,其中,三层复合料中间层为pe料形成的pe层,两侧为pp料形成的pp层,三层复合料的厚度为96um;pe层上的微孔四周为熔融指数为2

‑

4g/min的低密度聚乙烯,熔融指数为2

‑

4g/min的低密度聚乙烯与pe层基体之间为交联后的低密度聚乙烯,熔融指数为2

‑

4g/min的低密度聚乙烯位于交联后的低密度聚乙烯的

中部,pe层上的微孔形成于熔融指数为2

‑

4g/min的低密度聚乙烯上。

49.将三层复合料加热至85℃,然后纵向拉伸1.0倍,形成一级拉伸膜;然后,将一级拉伸膜冷却至70℃,纵向拉伸3倍,使一级拉伸膜的表面形成微孔结构,收卷后,得到厚度为25um的三层共挤隔膜,三层共挤隔膜表面的孔径为20

‑

31nm,pe层的微孔孔径为27

‑

26nm,孔隙率为63%,闭孔温度为72℃,穿刺强度为835gf。

50.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。