1.本发明涉及运输用托盘箱体技术领域,更具体地说,涉及一种板式折叠托盘箱。

背景技术:

2.可折式托盘箱空箱时可折叠后运输、存储,增加运输量、减少仓库占地面积,装货时可快速组立成箱。可折式托盘箱折叠、组立操作方便,效率高且零部件不易丢失,方便物流管理,因此是托盘箱的主要结构形式之一。托盘箱一般由一个底盘、两个相对设置在底盘端面上的端板和两个相对设置在底盘侧面上的侧板组成,端侧板之间及端侧板与底盘之间通过相应的连接机构将几个部件连接组成一个完整的箱体。现有的可折式托盘箱均是通过相邻的门扇之间相互制约的锁紧,在抽样或者装卸连续(同一托盘箱卸货后随即开始装货)进行时,因拆卸一边门扇影响整体结构稳定性,通常需要将托盘箱四个侧面都放倒作业,这样增加了工人的工作量以及工作难度,降低了工作效率。

技术实现要素:

3.本发明的目的是应对需要单独开门扇又要保持其他门扇固定不动的工况,减少工作强度提高工作效率。

4.为了达到上述目的,本发明提供一种板式折叠托盘箱,包括底座和分别围设在所述底座四周的侧片,其四个所述侧片中的任意一个的结构包括:铰接在所述底座上的门框,上部通过第一锁具、下部通过可拆卸转动装置连接在所述门框的门芯;四个所述侧片中的其余三个侧片均直接与所述底座铰接并通过第二锁具锁紧固定;所述门框包括两根与下边框垂直连接的侧边框;所述可拆卸转动装置包括若干个横向固定在所述下边框上部的圆柱,以及所述门芯的下部用于环抱所述圆柱的开口槽;所述门框的侧边框外部纵向设置了若干个挡接与之相邻的所述侧片中两个侧片的弯折板。

5.一种优选的方式为四个所述侧片均为框架结构,所述框架结构的内侧连接固定有板材。

6.一种优选的方式为任意两个相对的所述侧片上部两端设有凸向上的插接头,并且在所述底座的下部两侧对称位置处分别固定了一个堆叠支腿;所述堆叠支腿的两端开有配合所述插接头的插接槽。

7.一种优选的方式为所述堆叠支腿的中部设有介于支腿下边与所述底座的底板之间的弯折加强板,所述堆叠支腿在所述弯折加强板的两侧还设有叉车齿插接口。

8.一种优选的方式为所述的堆叠支腿的外侧在顶角处设有凹陷的标识槽。

9.一种优选的方式为四个所述侧片在所述底座上的安装高度不同,但安装后四个所述侧片的上部高度保持一致。

10.本发明所述的托盘箱即能在保持其他三面稳定的情况下单面向外翻折,又能够全部拆卸折叠放置,同时满足了装卸连续的情况及空箱折叠运输的情况,提高了工作效率,降低操作人员工作强度。

附图说明

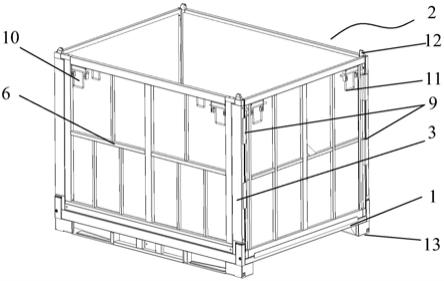

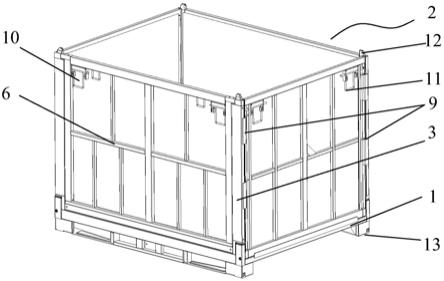

11.图1是本发明所述的板式折叠托盘箱的立体结构示意图。

12.图2是本发明所述的板式折叠托盘箱的主视结构示意图。

13.图3是本发明所述的板式折叠托盘箱的侧视结构示意图。

14.图4是本发明所述的板式折叠托盘箱的后视结构示意图。

15.图5是本发明所述的板式折叠托盘箱的仰视结构示意图。

16.图6是本发明所述的板式折叠托盘箱的俯视结构示意图。

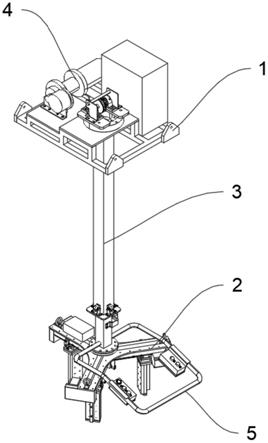

17.图7是本发明所述的板式折叠托盘箱门框在主视方向上的立体结构示意图。

18.图8是本发明所述的板式折叠托盘箱门框在后视方向上的立体结构示意图。

19.图9是在图8的a处放大结构结构示意图。

20.图10是本发明所述的板式折叠托盘箱门芯的立体结构示意图。

21.图11是本发明所述的板式折叠托盘箱门芯的下部边框的立体结构示意图。

22.其中:1、底座;2、侧片;3、门框;4、下边框;5、侧边框;6、门芯;7、圆柱;8、开口槽;9、弯折板;10、第一锁具;11、第二锁具;12、插接头;13、堆叠支腿。

具体实施方式

23.实施例:

24.如图1所示,一种板式折叠托盘箱,包括底座1,以及分别围设在底座1四周的侧片2。四个所述侧片均为框架结构,所述框架结构的内侧连接固定有板材。

25.如图1~4所示,其中,侧片2包括前侧片b1、后侧片b2、左侧片a1及右侧片a2,前侧片b1、后侧片b2互为对称设置,左侧片a1、右侧片a2互为对称设置。前侧片b1包括:铰接在所述底座1上的门框3,上部通过第一锁具10、下部通过可拆卸转动装置连接在所述门框3的门芯6。

26.后侧片b2、左侧片a1及右侧片a2的下部均直接与所述底座1四角处的立柱相铰接,后侧片b2、左侧片a1及右侧片a2的上部均通过第二锁具11与相邻的侧片锁紧固定,即左侧片a1及右侧片a2的上部分别通过第二锁具11与前侧片b1的门框3和后侧片b2对应位置锁紧固定。所述第一锁具10和所述第二锁具11可以根据所需锁栓需要插入的长短选择现有技术中的锁具。

27.如图7~11所示,门框3包括两根与下边框4垂直连接的侧边框5。本实施例中的可拆卸转动装置包括两个横向固定在所述下边框4上部的圆柱7,以及门芯6的下部用于环抱两个圆柱7的开口槽8;此处的圆柱7起到通过开口槽8对门芯6限位的作用,与插拔式的拆卸相比,采用这种限位方式具有定位准确、翻折或拆卸时门芯6与下边框4之间相对转动较为省力、组装时门芯6下部对位后直接向上抬起即可复位等优点。为门芯6与下边框4防止发生窜动,圆柱7的直径应等于开口槽8的内宽。

28.如图1所示,门框3的侧边框5外部纵向设置了若干个挡接与之相邻的侧片2中两个侧片的弯折板9,本实施例中,在后侧片b2的两侧边框外也纵向设置了弯折板9。在装配中,门框3两侧的弯折板9的弯折端阻挡在左侧片a1和右侧片a2同一侧边框的外部;后侧片b2两侧的弯折板9的弯折端也阻挡在左侧片a1和右侧片a2侧边框的外部另一同侧的外部。

29.如1所示,前侧片b1的门框3上部两端和后侧片b2的上部两端均设有凸向上的插接

头12,底座1的下部两侧对称位置处分别固定了一个堆叠支腿13;堆叠支腿13的两端开有配合所述插接头的插接槽。当本发明的托盘箱叠放时,位于上部的托盘箱的底座1下部四角处的插接槽套接于位于下部的托盘箱前侧片b1的门框3上部两端和后侧片b2的上部的插接头12上,形成稳固的卡接结构,保证堆码过程中不移位不偏斜,提高了安全性。

30.如图2~4所示,所述堆叠支腿13的中部设有介于支腿下边与所述底座1的底板之间的弯折加强板,所述堆叠支腿13在所述弯折加强板的两侧还设有叉车齿插接口。所述的堆叠支腿13的外侧在顶角处设有凹陷的标识槽。标识槽内可涂覆识别度高的色彩涂料,提示堆叠的边界线,辅助提高码垛准确性。

31.四个所述侧片2在所述底座1上的安装高度不同,但安装后四个所述侧片2的上部高度保持一致。这种设计方便本发明的托盘箱折叠呈最小的体积状态,便于运输。

32.本实施例中门框3的技术要求:

33.1.基本框架表面热镀锌。

34.2.整体方正平整,对角线允差2mm。

35.3.焊道饱满匀称,无虚焊、假焊。

36.4.表面焊道打磨平滑,去除毛刺飞边。

37.本实施例中门芯6的技术要求:

38.1.所有矩形管焊缝均朝向焊面板的一侧。

39.2.面板待基本框架完成且热镀锌后电阻焊接。

40.3.锁具在面板电阻焊前组装,应转动灵活,锁紧可靠。

41.4.基本框架表面热镀锌。

42.5.整体方正平整,对角线允差2mm。

43.6.焊道饱满匀称,无虚焊、假焊。

44.7.表面焊道打磨平滑,去除毛刺飞边。

45.本事实例中开口槽8的技术要求:

46.1.毛边打磨平整

47.2.长度为重点尺寸。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明披露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。