1.本发明涉及金属处理剂技术领域,尤其涉及一种金属表面处理剂生产设备及方法。

背景技术:

2.除锈剂可由一定分量的各组分盐酸(30~80g)、六亚甲基四胺(1~10g)、十二烷基苯磺酸钠(1~10g)、十二烷基硫酸钠(0~2g)、尿素、(三乙醇胺)、氯化钠、6501、tx

‑

10少量,再配加由十二烷基苯磺酸钠、十二烷基磺酸钠、柠檬酸、盐酸配制的活化剂混合均匀配制。十二烷基硫酸钠易溶于水,微溶于乙醇,几乎不溶于氯仿、乙醚和轻石油,具有急性毒性且对呼吸道有刺激性、具致敏性、高度易燃、遇明火、受高热分解放出有毒的气体。

3.中国专利cn112973558a公开了一种用于新型环保除锈剂生产试验的固液震荡混合装置,涉及混合装置技术领域;为了解决震动问题;具体包括底座,所述底座的顶部外壁通过高度调节机构连接有机架,机架的外壁通过直线导轨滑动连接有两组对称布置的原料容纳机构,两组原料容纳机构通过一组震动驱动机构连接,所述震动驱动机构包括机座和震荡电机,所述机座通过至少两个滑杆与底座滑动连接,震荡电机的输出轴顶部外壁通过键连接有曲轴连杆二。本发明全时连接,无瞬间啮合接触等撞击,零部件寿命较高,并且,两个铰接轴距离震荡电机输出轴的距离相等,使得两组原料容纳机构始终以相同速度、相反方向运动,其动量相互抵消,整个装置的震动抑制较好。

4.但是该技术方案中,虽然能够实现对除锈剂的固液混合,但是当添加的固体药剂存在不耐热、毒性等情况时,直接进行混合极易容易发生危险,而且在冷水中进行混合时,容易导致溶解不充分,进而使配制出来的金属表面处理剂出现大量的浑浊沉淀等。

技术实现要素:

5.本发明的目的是针对现有技术的不足之处,提供一种金属表面处理剂生产设备及方法,通过固液混合部、预热部以及注药部之间的相互配合,将不耐热的干燥固体药剂与去离子冷水进行预混合后再预热处理,再将快速溶解的固液混合剂加注至输药管线内的原药液中,通过注药杯和活塞之间的配合设计,滑动设计在注药杯内的活塞携带预热药剂快速推送至输药管线中持续输送的原药液中混合,同时利用注药杯上的导向座结构设计,活塞在推送预热药剂时,将预热药剂按照导向孔的设计方向散化注入至原药液中,通过注药杯和加压室在注药时的配合设计,使注药工作在密闭环境中进行的同时,还能使注药杯与输药管线之间的压强始终处于平衡状态,解决了背景技术所述的技术问题。

6.为实现上述目的,本发明提供如下技术方案:一种金属表面处理剂生产设备,包括:输药管线;注药部,所述注药部设于在所述输药管线的进药端;预热部,所述预热部设于所述输药管线的出药端;以及固液混合部,所述固液混合部设于在所述预热部的上方;去离子水与固体药剂在固液混合部中初步混合后通入至预热部,输药管线的出药端余热传导至预热部,预热部中的预热药剂通入注药部,将预热药剂对输药管线进药端的原药液进行加

压注药。

7.进一步的,所述注药部包括:加压室,所述加压室密封套设在所述输药管线上;注药杯,所述注药杯设于所述加压室内,且所述注药杯连通在所述输药管线上;以及推注组件,所述推注组件设于所述输药管线内,且所述推注组件的动力端插设在所述注药杯内;推注组件携带注药杯中的预热药剂加注至输药管线中。

8.进一步的,所述注药杯包括:储药杯,所述储药杯的顶部开口;推送杯,所述推送杯的上端与所述储药杯的下端相连通。

9.进一步的,所述推注组件包括:活塞,所述活塞活动插设在所述推送杯内;驱动组件,所述驱动组件的动力端与所述活塞相连接;以及导向座,所述导向座设于所述推送杯的下端;驱动组件驱动活塞将预热药剂向导向座移动,预热药剂通过导向座另一侧分散至输药管线中。

10.进一步的,所述导向座上斜向开设有导向孔。

11.进一步的,所述驱动组件包括:驱动轴;转杆,所述转杆等间隔布置,且两端的所述转杆的中部与所述驱动轴相连接;驱动杆,所述驱动杆连接在所述转杆之间的一端;拉杆,所述拉杆的一端可转动套设在所述驱动杆上;推送杆,所述推送杆的一端与所述拉杆活动连接,且所述推送杆的另一端连接在所述活塞上;以及搅杆,所述搅杆布置在所述转杆上。

12.进一步的,所述预热部包括:预热腔室;输药管,所述输药管的一端连通在所述预热腔室的底部,且所述输药管的另一端与所述注药部相连接;输药泵,所述输药泵设于所述输药管上。

13.进一步的,所述输药管线螺旋贯穿所述预热腔室的上下两侧,且设于所述预热腔室内的所述输药管线呈螺旋状布置。

14.进一步的,所述固液混合部包括:混合腔室,所述混合腔室的内壁设有内齿盘;第一混合齿盘,所述第一混合齿盘的一侧与所述内齿盘相啮合;第二混合齿盘,所述第二混合齿盘的一侧与所述第一混合齿盘相啮合,且所述第二混合齿盘的另一端与所述内齿盘相啮合;偏心驱动部,所述偏心驱动部的偏心动力端连接在所述第一混合齿盘的中部;注入孔,所述注入孔开设在所述第一混合齿盘上;注管,所述注管连通在所述混合腔室的底部,且所述注管与所述注入孔的位置相对应。

15.此外,为实现上述目的,本发明还提供采用上述技术方案中所述的一种金属表面处理剂生产设备生产处理剂的方法如下,其特征在于,包括以下步骤:

16.步骤一、固液预混合,固液混合部中通过第一混合齿盘和第二混合齿盘在混合腔室中搅拌细磨固体药剂,使固体药剂混合溶解至去离子水中;

17.步骤二、混合导药,第一混合齿盘转动过程中,在第一混合齿盘上的注入孔与注管对应时,预混合药剂顺着注入孔和注管导入至预热部;

18.步骤三、预混合预热,预混合药剂在预热部中,原药液的热量会通过螺旋状布置的输药管线热传导至预热腔室中对预混合药剂进行预热;

19.步骤四、预热药剂输出,经过预热部预热完成的预热药剂在输药管上输药泵的输送动力下输送至存在内压的注药部;

20.步骤五、注药隔离,预热药剂到达注药部后,导入至注药杯中,并通过加压室将预热药剂与外界隔离,并使加压室的内压大于输药管线的内压;

21.步骤六、药剂推注,驱动组件带动活塞不断的在注药杯中上下移动,将储药杯中的预热药剂通过推送杯注入至输药管线中;

22.步骤七、药剂散化,预热药剂在推送杯向输药管线中推注时,预热药剂在推压作用下,通过导向座上的导向孔朝向输药管线的各个方向打散在原药液中。

23.本发明的有益效果在于:

24.(1)本发明通过注药部与输药管线之间的配合,可以实现将预热后的固液混合剂通过加压推注的方式导入至持续输送的输药管线中,完成均匀混合;

25.(2)本发明通过注药部的加压室、注药杯之间的配合设计,可以实现在加药时利用加压室密封处理,防止加药时毒性等药液的挥发,同时还防止了外界物质影响处理液的化学性质,并且通过对加压室内的加压处理,以使输药管线的内压小于加压室的内压,以解决原药液在输药管线中输送时在其连通的注药杯中喷出;

26.(3)本发明通过推注组件上活塞、驱动组件以及注药杯之间的相互配合,驱动组件驱动来回移动的活塞在注药杯内携带储药杯中的预热药剂通过推送杯注入至输药管线中,实现了输药管线持续输药时的加药处理;

27.(4)本发明通过推送杯上的导向座的结构设计,活塞将携带的预热药剂向导向座推送时,会通过斜向布置的导向孔将预热药剂打散在输送的原药液中进行混合;

28.(5)本发明通过驱动组件上搅杆的结构设计,可以实现在驱动组件对活塞驱动的同时,实现对加药后的输药管线内药液搅拌混合的同步进行;

29.(6)本发明通过固液混合部和预热部之间的配合,可以实现将固体药剂与去离子冷水在固液混合部中混合完成后,再进行预热提高溶解效率,可以避免因干燥的固体药剂受热而引起的燃爆等问题;

30.(7)本发明通过利用携带热药液的输药管线与预热部之间的配合,可以实现对输药管线中的余热充分利用,减少输药管线药液再经过冷却所造成的浪费;

31.综上所述,本发明具有金属处理液加药混合均匀、生产线安全稳定等优点。

附图说明

32.图1为本发明整体结构示意图;

33.图2为本发明图1的另一侧向结构示意图;

34.图3为本发明固液混合部的结构示意图;

35.图4为本发明图3中沿a

‑

a的剖视图;

36.图5为本发明预热部的结构示意图;

37.图6为本发明图5中沿b

‑

b的剖视图;

38.图7为本发明注药部的结构示意图;

39.图8为本发明图7中加压室沿c

‑

c的剖视图;

40.图9为本发明图8中输药管线沿d

‑

d的剖视图;

41.图10为本发明图9中e处放大视图;

42.图11为本发明注药杯的结构示意图;

43.图12为本发明注药工作时的状态示意图;

44.图13为本发明生产工艺流程图。

具体实施方式

45.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

46.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的设备或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

47.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。

48.实施例一

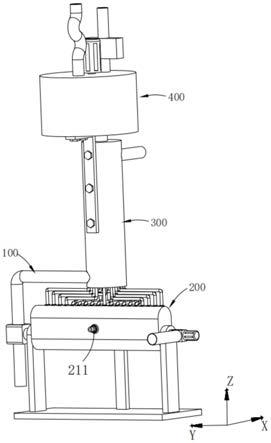

49.如图1和2所示,一种金属表面处理剂生产设备,包括:

50.输药管线100;

51.注药部200,所述注药部200设于在所述输药管线100的进药端;

52.预热部300,所述预热部300设于所述输药管线100的出药端;以及

53.固液混合部400,所述固液混合部400设于在所述预热部300的上方;

54.去离子水与固体药剂在固液混合部400中初步混合后通入至预热部300,输药管线100的出药端余热传导至预热部300,预热部300中的预热药剂通入注药部200,将预热药剂对输药管线100进药端的原药液进行加压注药。

55.通过上述内容不难发现,在进行金属表面处理剂生产过程中,将经过原始加热混合的原药剂通过输药管线100进行输送,并且在注药部200时,会通过预热部300对需要添加的固体药剂或助剂与去离子水的混合液进行预热,使得固体药剂或助剂能够在预热环境中充分溶解至去离子水中,并在预热处理后添加至注药部200中,使得预热药剂在注药部200上通过加压的方式推送注入至输药管线100的原药液中,并且在混合药剂进入预热部300之前,会通过固液混合部400完成固体药剂或助剂与去离子水之间的预混合处理,而在混合时处在部分结块或未溶解在去离子水中的固体药剂或助剂会跟随预混合药剂一起进入至预热部300进行加热处理,进而加快固体药剂或助剂对去离子水的溶解效率,使得固体药剂或助剂充分溶解在去离子水中。

56.本技术中,金属表面处理剂优选为金属除锈剂,原药液优选为未添加十二烷基硫酸钠的除锈剂药液,固体药剂优选为十二烷基硫酸钠,因固态的十二烷基硫酸钠溶于水而易溶于热水,并且在受热时容易发生燃爆,同时具有急性毒性等特点,因此在对金属除锈剂进行生产过程中,先将十二烷基硫酸钠在固液混合部400中与去离子冷水进行初步混合,在混合后再在预热部300中通过输药管线100提供的热量传导至预混合药剂中,使得固液混合效率加快,让十二烷基硫酸钠充分溶解在去离子水中,而不直接将十二烷基硫酸钠与去离子热水进行混合,其目的即是防止十二烷基硫酸钠直接与去离子热水混合时,因部分干燥

状态下的十二烷基硫酸钠受热而发生燃爆等危险,而在注药部400中通过加压的方式,而此加压方式即为在密闭腔室中加压进行,不仅可以防止药液与空气接触发生氧化还原反应等影响药液的化学性质,还可以实现在预热后的十二烷基硫酸钠和去离子水完成一定配比后的预热药剂,与未添加十二烷基硫酸钠的原药液进行混合时,使得十二烷基硫酸钠预热药剂在密闭加压环境下通过加注的方式推入至输药管线100中的原药液,不仅可以提高十二烷基硫酸钠预热药剂对原药液的混合效率,而且还可以防止十二烷基硫酸钠预热药剂挥发至空气中,使得毒性污染周围的环境。

57.如图7

‑

9所示,所述注药部200包括:

58.加压室21,所述加压室21密封套设在所述输药管线100上;

59.注药杯22,所述注药杯22设于所述加压室21内,且所述注药杯22连通在所述输药管线100上;以及

60.推注组件23,所述推注组件23设于所述输药管线100内,且所述推注组件23的动力端插设在所述注药杯22内;

61.推注组件23携带注药杯22中的预热药剂加注至输药管线100中。

62.在本实施例中,注药部200在将预热药剂对输药管线100中的原药液进行注药时,通过利用加压室21对注药环境进行密封处理,防止优选为附带毒性的十二烷基硫酸钠药剂发生挥发扩散至周围空气中,并且在注药时,预热部300中完成预热的预热药剂导入至注药杯22中,在注药杯22中,会不断的通过推注组件23将预热药剂加注至输药管线100中正在输送的原药液中,进而实现在管线输送过程中,完成液液均匀混合。

63.需要补充的是,如图1所示,为了更好的实现对加压室21的内部压强控制,所述加压室21上设置有加压口211。

64.本实施例中,可以通过在加压口211对加压室21中充入惰性气体(优选为氮气),可以在保证对加压室21调节增压的同时,避免充压气体与药液发生反应。

65.还需要补充的是,所述加压室21的内部压强大于所述输药管线100的内部压强。

66.在本实施例中,通过将加压室21内的内压设定成大于输药管线100的内压,可以在输药管线100对原药液进行输送时,通过压强较大的加压室21,防止输药管线100中的原药液通过侧壁与注药杯22的连通处喷出至加压室21中,进而保证了推注组件23将预热药剂对原药液的注药工作。

67.如图11所示,所述注药杯22包括:

68.储药杯221,所述储药杯221的顶部开口;

69.推送杯222,所述推送杯222的上端与所述储药杯221的下端相连通。

70.在本实施例中,通过利用储药杯221和推送杯222,可以在推注组件23将储药杯221中预热药剂向输药管线100中进行推送时,使得推注组件23能够携带储药杯221中的预热药剂通过推送杯222推送至输药管线100。

71.如图9、10和12所示,所述推注组件23包括:

72.活塞231,所述活塞231活动插设在所述推送杯222内;

73.驱动组件232,所述驱动组件232的动力端与所述活塞231相连接;以及

74.导向座233,所述导向座233设于所述推送杯222的下端;

75.驱动组件232驱动活塞231将预热药剂向导向座233移动,预热药剂通过导向座233

另一侧分散至输药管线100中。

76.在本实施例中,推注组件23在将储药杯221中的预热药剂通过推送杯222对输药管线100进行注药时,通过驱动组件232的驱动力作用下,来回拉动活塞231穿过推送杯222向储药杯221中移动,从而通过活塞231携带预热药剂向输药管线100内进行注药工作,并且通过导向座233可以使得携带的预热药剂能够分散在输药管线100的原药液中。

77.需要补充的是,所述储药杯221的杯内横截面积大于所述推送杯222的杯内横截面积,且所述活塞231与推送杯222的杯内壁适配连接。

78.本实施例中,通过将储药杯221的杯内横截面积设定为大于推送杯222的杯内横截面积,可以实现在驱动组件232驱动活塞231沿推送杯222向储药杯221内移动时,当活塞231离开储药杯221的杯底时,此时储药杯221与推送杯222之间的通道打开,储药杯221中杯内底部的预热药剂会到达活塞231的下方,通过驱动组件232再次带动活塞231回归,并朝向导向座233一侧移动,使得活塞231下方携带预热药液通过导向座233在注压力的作用下,分散至输药管线100中的原药液中。

79.还需要补充的是,为了更好的实现加注的预热药剂在原药剂中的均匀配比,位于所述注药部200的出口一侧的所述输药管线100上设置有换向阀5,所述换向阀5的换向接口连接有排液管线6。

80.在本实施例中,通过注药部200对输药管线100进行注药时,在注药部200内的输药管线100靠近末端,即为输药管线100的下游端,会因为原药液的管线输送移动,而导致注药次数少于注药部200内输药管线100靠近首端即为上游的一端,因此在刚开始进行加注预热药剂至原药液中配药时,需要将刚开始注药的第一端注药部200中的不符合配比药剂进行排放,即通过换向阀5打开,使得输药管线100通过换向阀5与排液管线6进行连通,将刚开始的输药管线100中的注药段进行排放,提高配比的准确性。

81.如图10和12所示,所述导向座233上斜向开设有导向孔2331。

82.在本实施例中,通过在导向座233上利用斜向开设的导向孔2331,可以实现在导向座233上方与活塞231之间,在活塞231朝向导向座233一侧移动时,推压力将预热药剂通过导向孔2331的导向方向推注至输药管线100中,进而使得各斜向方向开设的导向孔2331推注预热药剂至输药管线100,从而实现推送预热药剂能够在进入至输药管线100中时向四周各方向加注,从而提高加注时预热药剂在原药液中的分散性。

83.如图9和10所示,所述驱动组件232包括:

84.驱动轴2321;

85.转杆2322,所述转杆2322等间隔布置,且两端的所述转杆2322的中部与所述驱动轴2321相连接;

86.驱动杆2323,所述驱动杆2323连接在所述转杆2322之间的一端;

87.拉杆2324,所述拉杆2324的一端可转动套设在所述驱动杆2323上;

88.推送杆2325,所述推送杆2325的一端与所述拉杆2324活动连接,且所述推送杆2325的另一端连接在所述活塞231上;以及

89.搅杆2326,所述搅杆2326布置在所述转杆2322上。

90.在本实施例中,驱动组件232在驱动活塞231沿注药杯22来回移动携带预热药剂加注至输药管线100时,通过优选为伺服电机2327的动力输出给驱动轴2321,进而使得转动的

驱动轴2321带动转杆2322旋转,而旋转的转杆2322会进一步的带动其一端连接的驱动杆2323转动,进而驱动杆2323通过活动连接的拉杆2324来回拉动推送杆2325来回移动,进而推送杆2325能够拉动活塞231在注药杯22中携带预热药剂向原药剂中加注,并且在转杆2322转动的过程中,会同时带动搅杆2326对输送的药液进行搅拌操作,进而进一步的促进预热药剂对原药液的混合。

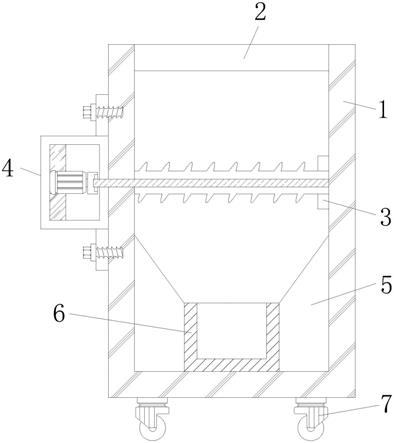

91.如图3和4所示,所述固液混合部400包括:

92.混合腔室41,所述混合腔室41的内壁设有内齿盘42;

93.第一混合齿盘43,所述第一混合齿盘43的一侧与所述内齿盘42相啮合;

94.第二混合齿盘44,所述第二混合齿盘44的一侧与所述第一混合齿盘43相啮合,且所述第二混合齿盘44的另一端与所述内齿盘42相啮合;

95.偏心驱动部45,所述偏心驱动部45的偏心动力端连接在所述第一混合齿盘43的中部;

96.注入孔46,所述注入孔46开设在所述第一混合齿盘43上;

97.注管47,所述注管47连通在所述混合腔室41的底部,且所述注管47与所述注入孔46的位置相对应。

98.本实施例中,固液混合部400在将固体药剂与去离子水进行混合时,将固体药剂和去离子水按照预定比例添加至混合腔室41中,并且加入后,通过偏心驱动部45带动混合腔室41中的第一混合齿盘43绕内齿盘42转动的同时,转动的第一混合齿盘43同时会带动第二混合齿盘44转动,通过第一混合齿盘43、第二混合齿盘44以及内齿盘42在转动时的相互作用,可以通过挤压的方式将结块等未完全散开的固体药剂打散在去离子水中,进而提高固体药剂在去离子冷水中的溶解;并且在利用第一混合齿盘43对固体药剂打散的同时,当第一混合齿盘43上的注入孔46与混合腔室41底部的注管47连通时,混合的药剂才会顺着注入孔46和注管47的连通通道进入至预热部300中。

99.值得注意的是,在偏心驱动部45停止动力输出时,可以控制第一混合齿盘43在混合腔室41中始终停留位置为与注管47相分离的位置,进而使得混合腔室41中的混合液能够完全通过注管47进入至预热部300中。

100.需要补充的是,所述偏心驱动部45包括偏心杆451以及驱动电机452,所述偏心杆451偏心连接在所述驱动电机452上。

101.本实施例中,通过驱动电机452的动力输出给偏心杆451,进而可以实现偏心杆451偏心带动第一混合齿盘43转动,从而通过第一混合齿盘43、第二混合齿盘44以及内齿盘42的共同作用,来实现对固体药剂在去离子水中的混合。

102.如图3所示,为了更好的完成固体药剂与去离子水的定比工作,所述固液混合部400还包括溶剂输送线48和药剂输送线49,所述溶剂输送线48包括直通管线481和设置在所述直通管线481上的流量计482,所述药剂输送线49包括主管线491以及连通在所述主管线491上的弯曲管线492。

103.本实施例中,在添加去离子溶剂水时,通过利用直通管线481进行输送,并且在输送时通过利用流量计482设定预定配比的去离子水,对混合腔室41进行输送,在输送固体药剂时,通过将与去离子水相对应的定量固体药剂通入至主管线491中,在主管线491输送时,通过弯曲管线492进行辅助输送,可以减少输送下落时的下落速度,进而在到达混合腔室41

中,减少溅起的水打湿主管线491,使得主管线中输送的固体药剂被打湿而凝结在主管线491的出口处。

104.实施例二

105.如图5和6所示,其中与实施例一中相同或相应的部件采用与实施例一相应的附图标记,为简便起见,下文仅描述与实施例一的区别点。该实施例二与实施例一的不同之处在于:所述预热部300包括:

106.预热腔室31;

107.输药管32,所述输药管32的一端连通在所述预热腔室31的底部,且所述输药管32的另一端与所述注药部200相连接;

108.输药泵33,所述输药泵33设于所述输药管32上。

109.在本实施例中,在输药管线100中的配制完成的热药液输出时,会经过预热腔室31中,经过在预热腔室31中的输药管线100将药液的热量传导至预热腔室31中的固液混合剂中,从而可以提高固态药剂在去离子水中的溶解性,使得固态药剂加快溶解在去离子水中。

110.值得注意的是,在药液输入至该输药管线100中之前,会通过加热的方式进行处理,可以通过加热的方式来提高其他药剂在药液中混合时的溶解性。

111.如图6所示,所述输药管线100螺旋贯穿所述预热腔室31的上下两侧,且设于所述预热腔室31内的所述输药管线100呈螺旋状布置。

112.本实施例中,通过利用呈螺旋状的输药管线100布置在预热腔室31中,可以提高热药液在预热腔室31中输药管线100内的停留时间,进而提高预热效果以及实现对热药液的余热利用。

113.实施例三

114.如图13所示,一种金属表面处理剂生产方法,包括以下步骤:

115.步骤一、固液预混合,固液混合部400中通过第一混合齿盘43和第二混合齿盘44在混合腔室41中搅拌细磨固体药剂,使固体药剂混合溶解至去离子水中;

116.步骤二、混合导药,第一混合齿盘43转动过程中,在第一混合齿盘43上的注入孔46与注管47对应时,预混合药剂顺着注入孔46和注管47导入至预热部300;

117.步骤三、预混合预热,预混合药剂在预热部300中,原药液的热量会通过螺旋状布置的输药管线100热传导至预热腔室31中对预混合药剂进行预热;

118.步骤四、预热药剂输出,经过预热部300预热完成的预热药剂在输药管32上输药泵33的输送动力下输送至存在内压的注药部200;

119.步骤五、注药隔离,预热药剂到达注药部200后,导入至注药杯22中,并通过加压室21将预热药剂与外界隔离,并使加压室21的内压大于输药管线100的内压;

120.步骤六、药剂推注,驱动组件232带动活塞231不断的在注药杯22中上下移动,将储药杯221中的预热药剂通过推送杯222注入至输药管线100中;

121.步骤七、药剂散化,预热药剂在推送杯222向输药管线100中推注时,预热药剂在推压作用下,通过导向座233上的导向孔2331朝向输药管线100的各个方向打散在原药液中。

122.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。