1.本发明涉及固体氧化物电池领域,特别涉及一种空气极单原子催化剂及其制备方法,以及固体氧化物电池。

背景技术:

2.固体氧化物电池(soc)是一种全固态的能量转化器件,由于不受卡诺循环的限制,具有能量转化效率高、污染小和噪音低等优点,因而被广泛研究。soc的工作模式有两种,分别是固体氧化物燃料电池(sofc)和固体氧化物电解池(soec),两种模式互为可逆操作。当电能富余时,soec模式可通过电解水,二氧化碳或合成气将电能转化为化学能,利于储存或者应用;反之,当电能稀缺时,sofc模式可将氢气、一氧化碳和合成气等燃料中的化学能直接转化为电能,加以利用。

3.soc的关键部件主要由空气极(阴极)、电解质、燃料极(阳极)和集流体组成,两个电极上都含有加速电极电化学反应的催化剂;其中,空气极上主要发生电化学氧还原反应(orr)和氧析出反应(oer),需要在干燥空气,湿润空气或高水分压的气氛中运行,因此,这对于空气极的稳定性和高效性有很高的要求。空气极催化剂不仅需要对orr和oer有高选择性和高活性,还需要优异的耐二氧化碳能力以及在含水蒸汽环境下的结构稳定性。空气极的高活性和稳定性对于整个电池的高校循环运行有着决定性的作用。

4.在soc空气极材料的研究应用中,高活性和稳定性一直是人们追求的目标,对催化剂骨架浸渍金属元素的微结构调控是改善表面电荷结构,增加催化剂比表面和活性位点的重要手段。然而,根据文献the energetics of supported metal nanoparticles:relationships to sintering rates and catalytic activity(campbell,c.t.acc.chem.res.46(2013)1712

‑

1719)的报道,负载的金属由于较高的表面自由能,在高温环境中由于奥斯特沃尔德成熟机制(ostwald ripening mechanism)趋向于更低能量和更低暴露面得金属大颗粒发展,由此导致在soc实际操作中(550

‑

700℃),当电池长时间运行时,表面浸渍的金属颗粒容易迁移、团聚;减少活性位点暴露,甚至降低催化剂的结构稳定性,这都将造成soc电池性能衰减。此外,简单的在骨架上浸渍难以控制金属颗粒的尺寸和分布,易导致气孔的堵塞和过载,从而降低电池的循环性能。

5.为了在高温下抑制金属颗粒的迁移团聚,同时增加有限比表面上的活性位点,寻找新的材料制备方法和新型催化剂显得十分重要。最近,单原子催化剂由于在催化剂定制和原子终极效率方面的巨大潜能,在中低温(<300℃)的各类催化反应(orr,oer,her,nrr等)引起了广泛的关注。单原子催化剂是一种负载型金属催化剂,金属以单原子的形式负载在载体上。它可以在原子尺度上调控催化剂的表面结构,通过电荷重分布和配位环境的优化极大程度的提高表面催化活性,获得很高的金属利用率。然而,由于奥斯特沃尔德成熟机制,目前的单原子催化剂在高温、特定气氛条件下难以维持长时间稳定工作,孤立的单原子会发生迁移和团聚(失去单原子特性),从而导致催化剂活性的衰减,最终降低整个电池系

统的功率密度。而为soc领域发掘耐烧结的稳定高效单原子催化剂一直是一个颇具难度的挑战。

技术实现要素:

6.有鉴于此,本发明的目的在于提供一种空气极单原子催化剂及其制备方法,以及固体氧化物电池。本发明提供的空气极单原子催化剂不仅具有较高的催化活性,且还具有优异的化学和结构稳定性,以及较强的抗烧结能力,能够在高温下维持长时间高效工作。

7.本发明提供了一种空气极单原子催化剂,包括:载体和负载于所述载体上的金属单原子;

8.所述载体为pr4ni3o

10 δ

;其中,δ为氧的非化学计量,δ为0~0.2;

9.所述金属单原子为碱金属、碱土金属和镧系元素中的一种或几种。

10.优选的,所述金属单原子为pt、ru、ir、ag、pd、rh、fe,co,ni,la和pr中的一种或几种。

11.优选的,所述金属单原子在所述空气极单原子催化剂上的负载量为0%~5.0%,且不包括端点0%。

12.本发明还提供了一种上述技术方案中所述的空气极单原子催化剂的制备方法,包括以下步骤:

13.s1、制备载体pr4ni3o

10 δ

;

14.s2、将所述载体pr4ni3o

10 δ

、金属单原子的盐溶液混合后干燥,得到混合物粉末;

15.s3、对所述混合物粉末进行煅烧,得到空气极单原子催化剂。

16.优选的,所述步骤s1中,制备载体pr4ni3o

10 δ

的方法为固相反应法、溶胶

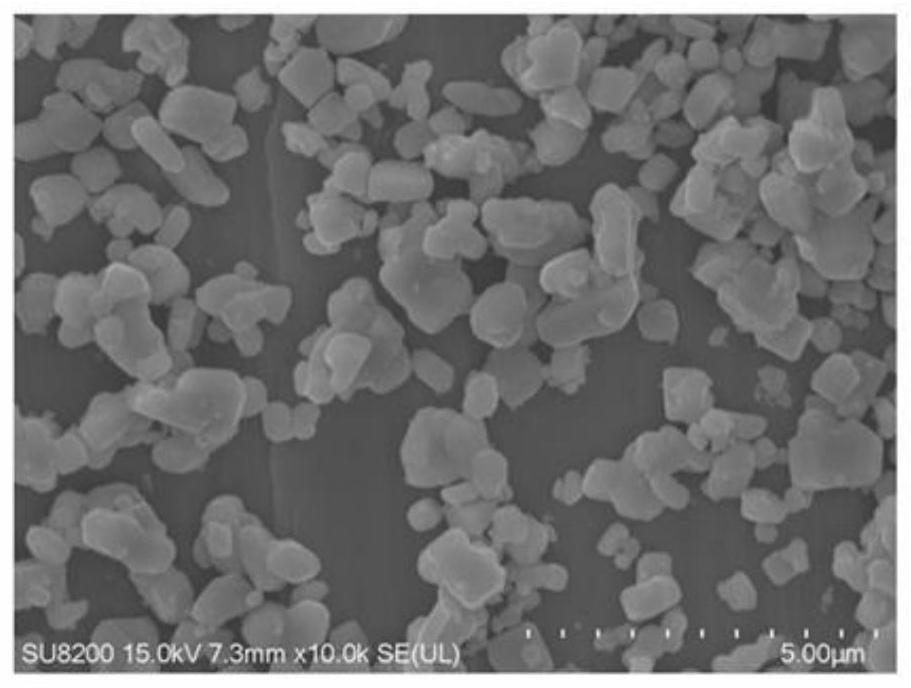

‑

凝胶法或燃烧法。

17.优选的,所述步骤s1中,制备载体pr4ni3o

10 δ

的方法包括以下步骤:

18.a)将pr源化合物、ni源化合物、螯合剂和水混合溶解,得到原料液;

19.b)所述原料液进行自燃反应,得到粉体;

20.c)对所述粉体进行煅烧处理,得到载体pr4ni3o

10 δ

。

21.优选的,所述步骤a)中,所述螯合剂为柠檬酸和乙二胺四乙酸;

22.所述步骤b)中,所述自燃反应的温度为120~300℃;

23.所述步骤c)中,所述煅烧处理的温度为500~1200℃,时间为2~10h。

24.优选的,所述步骤s3中,所述煅烧的温度为700~1050℃,时间为2~10h。

25.本发明还提供了一种固体氧化物电池,包括:电解质、空气极和燃料极,其特征在于,所述空气极上的催化剂为上述技术方案中所述的空气极单原子催化剂。

26.优选的,所述燃料极包括:电解质添加剂和催化剂;所述催化剂为氧化镍。

27.本发明提供的是一种抗烧结和高效的固体氧化电池空气极单原子催化剂,该空气极单原子催化剂通过三层ruddlesden

–

popper(r

‑

p)结构a4b3o

10

的pno的b位过渡金属原子锚定pt单原子,实验结果表明,pt单原子与b位ni原子形成的四配位结构对氧气分子和水分子有优异的吸附解离活性,此外,由于pt原子与pno载体之间强烈的金属

‑

载体相互作用,使得其在soc高温(500

‑

700℃)的高温条件下具备突出的化学和结构稳定性,更重要的是还拥有很强的抗烧结能力。无论是sofc模式还是soec模式,均可长时间稳定运行超过80小时,并

且催化剂在700℃的空气气氛下烧结800小时,仍未发现pt的迁移和团聚,表现出极强的抗烧结能力。这是一种极具创新意义的抗烧结和高效固体氧化物电池空气极单原子催化剂。因此,本发明提供的空气极单原子催化剂具有较高的催化活性,很高的稳定性,在严苛条件下具备优异的抗烧结能力,利于在固体氧化物电池燃空气极催化剂技术领域的应用。

28.实验结果表明,本发明提供的空气极单原子催化剂在高水分压和高二氧化碳含量环境中具有较好的化学和结构稳定性;而且其在高温环境下(500

‑

700℃)能有效抑制奥斯特沃尔德成熟机制,具有很高的抗烧结性能,并且,其催化活性高,表现出较高的功率密度。

附图说明

29.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

30.图1为实施例1所得空气极单原子催化剂1wt.%pt

‑

pr4ni3o

10 δ

和载体材料pr4ni3o

10 δ

的x射线衍射谱图;

31.图2为实施例1所得空气极单原子催化剂1wt.%pt

‑

pr4ni3o

10 δ

的扫描电子显微镜图;

32.图3为实施例1所得空气极单原子催化剂1wt.%pt

‑

pr4ni3o

10 δ

的高角度环形暗场透射电镜图;

33.图4为实施例1中所得1wt.%pt

‑

pr4ni3o

10 δ

粉体的高分辨透射电镜图;

34.图5为实施例1中所得1wt.%pt

‑

pr4ni3o

10 δ

粉体的x射线吸收光谱图;

35.图6为实施例4中催化剂稳定性测试效果图;

36.图7为烧结处理后的粉体的x射线衍射谱图;

37.图8为烧结处理后的粉体的haadf

‑

stem表征图;

38.图9为实施例6中电化学测试的i

‑

v曲线图;

39.图10为实施例7所得1pd1‑

pno粉体的高分辨透射电镜图;

40.图11为实施例8所得1ru1‑

pno粉体的高分辨透射电镜图;

41.图12为实施例7和实施例8所得的1pd1‑

pno和1ru1‑

pno的电化学测试的i

‑

v曲线图。

具体实施方式

42.本发明提供了一种空气极单原子催化剂,包括:载体和负载于所述载体上的金属单原子;

43.所述载体为pr4ni3o

10 δ

;其中,δ为氧的非化学计量,δ为0~0.2;

44.所述金属单原子为碱金属、碱土金属和镧系元素中的一种或几种。

45.本发明中,上述空气极单原子催化剂可以化学通式i表示:

46.x wt.%m

‑

pr4ni3o

10 δ

ꢀꢀ

式i;

47.其中:

48.m为所述金属单原子,选自为碱金属、碱土金属和镧系元素中的一种或几种;更优选为pt(铂)、ru(钌)、ir(铱)、ag(银)、pd(钯)、rh(铑)、fe(铁),co(钴),ni(镍),la(镧)和pr

(镨)中的一种或几种;最优选为上述金属元素中的一种。

49.x为金属单原子的负载量;所述负载量是指金属单原子的质量占整体催化剂质量的百分比。0<x≤5.0,优选的,0<x<5.0。在本发明的一些实施例中,x=1。

50.δ为氧的非化学计量,具体数值不确定,δ值与材料的本身性质、温度和气氛等有关,一般不限定δ值,化学式中氧的含量可直接表示为o

10 δ

,具体的,δ可为0~0.2。

51.本发明中,所述催化剂优选为1wt.%pt

‑

pr4ni3o

10 δ

(简写为1pt1‑

pno),即金属单原子为pt,金属单原子的负载量为1wt%。

52.本发明提供的是一种抗烧结和高效的固体氧化电池空气极单原子催化剂,该空气极单原子催化剂通过三层ruddlesden

–

popper(r

‑

p)结构a4b3o

10

的pno的b位过渡金属原子锚定pt单原子,实验结果表明,pt单原子与b位ni原子形成的四配位结构对氧气分子和水分子有优异的吸附解离活性,此外,由于pt原子与pno载体之间强烈的金属

‑

载体相互作用,使得其在soc高温(500

‑

700℃)的高温条件下具备突出的化学和结构稳定性,更重要的是还拥有很强的抗烧结能力。并且催化剂在700℃的空气气氛下烧结800小时,仍未发现pt的迁移和团聚,表现出极强的抗烧结能力。这是一种极具创新意义的抗烧结和高效固体氧化物电池空气极单原子催化剂。综上,本发明提供的空气极单原子催化剂具有较高的催化活性,很高的稳定性,在严苛条件下具备优异的抗烧结能力,利于在固体氧化物电池燃空气极催化剂技术领域的应用。

53.本发明还提供了一种上述技术方案中所述的空气极单原子催化剂的制备方法,包括以下步骤:

54.s1、制备载体pr4ni3o

10 δ

;

55.s2、将所述载体pr4ni3o

10 δ

、金属单原子的盐溶液混合后干燥,得到混合物粉末;

56.s3、对所述混合物粉末进行煅烧,得到空气极单原子催化剂。

57.关于步骤s1:制备载体pr4ni3o

10 δ

。

58.本发明中,制备载体pr4ni3o

10 δ

的方法优选为固相反应法、溶胶

‑

凝胶法或燃烧法,更优选为燃烧法。

59.本发明中,燃烧法制备载体pr4ni3o

10 δ

的过程优选包括:

60.a)将pr源化合物、ni源化合物、螯合剂和水混合溶解,得到原料液;

61.b)所述原料液进行自燃反应,得到粉体;

62.c)对所述粉体进行煅烧处理,得到载体pr4ni3o

10 δ

。

63.关于步骤a):

64.本发明中,所述pr源化合物优选为pr(no3)2·

6h2o。所述ni源化合物优选为ni(no3)2·

6h2o。所述pr源化合物与ni源化合物的用量比按照目标载体pr4ni3o

10 δ

中的原子比例进行化学计量比投料即可。

65.本发明中,所述螯合剂优选为柠檬酸和乙二胺四乙酸(edta),即对应的燃烧法为柠檬酸

‑

乙二胺四乙酸燃烧法。本发明中,所述柠檬酸和乙二胺四乙酸的摩尔比优选为1∶(1~4),更优选为1∶1.5。本发明中,所述目标催化剂产物中的总金属离子与柠檬酸的摩尔比优选为1∶(1~4),更优选为1∶1。

66.本发明中,所述水优选为二次蒸馏水。本发明中,所述柠檬酸与二次蒸馏水的用量比优选为1mol∶(1000~5000)ml。

67.本发明中,所述混合溶解的温度没有特殊限制,常温下进行即可。

68.本发明中,所述步骤a)优选包括:

69.a1)将螯合剂与水混合,得到螯合剂溶液;

70.a2)将所述螯合剂溶液与pr源化合物、ni源化合物混合后,加入硝酸,得到原料溶解液;

71.a3)将所述原料溶解液的ph调节至6.5~8后,搅拌均匀,得到原料液。

72.所述步骤a2)中,所述硝酸的浓度优选为6~18mol/l;步骤a1)中的柠檬酸与所述硝酸的用量比优选为1mol∶(200~500)ml。所述步骤a3)中,调节ph至6.5~8,优选为调节ph至7。调节ph所用的调节剂优选为氨水。所述搅拌优选为磁力搅拌。所述搅拌的转速优选为120~500rpm;所述搅拌的时间优选为1~2h。经上述搅拌混匀后,得到原料液。

73.关于步骤b):

74.所述自燃反应的温度为120~300℃。具体的,将步骤a)得到的原料液置于上述温度的炉子中,原料液发生自燃反应,燃烧时间通常较短(一般为几秒至几十秒便自动熄灭)。经上述自燃反应,得到粉体。

75.关于步骤c):

76.所述煅烧处理的温度为500~1200℃;在本发明的一些实施例中,煅烧温度为1050℃。所述煅烧处理的时间为2~10h;在本发明的一些实施例中,煅烧时间为5h。本发明中,所述煅烧处理优选在氧气气氛中进行。本发明对所述氧气气氛的气压没有特殊限制,为常压即可。经上述煅烧处理,得到载体pr4ni3o

10 δ

。

77.关于步骤s2:将所述载体pr4ni3o

10 δ

、金属单原子的盐溶液混合后干燥,得到混合物粉末。

78.本发明中,所述金属单原子的盐溶液为金属盐的水溶液。其中,所述金属盐优选为氯酸金属盐、氯化盐或乙酸盐,如对于pt原子,为氯铂酸h

14

cl6o6pt;对于ru原子,为rucl3;对于pd原子,为pd(ch3coo)2。本发明中,所述金属单原子的盐溶液的浓度优选为0.02~0.1mol/l,在本发明的一些实施例中为0.05mol/l。

79.本发明中,所述金属单原子的盐溶液的用量按照目标催化剂产物中金属原子对应的化学计量比量取即可;具体的,以pt原子为例,可通过以下公式计算所需的金属单原子的盐溶液的体积。

[0080][0081]

其中:

[0082]

m

pt

为目标催化剂中pt原子的质量;

[0083]

m

pno

为目标催化剂中载体pr4ni3o

10 δ

的质量;

[0084]

x(pt)wt.%为pt原子的负载量。

[0085]

称取一定质量的载体pr4ni3o

10 δ

(即m

pno

已知),设定好目标负载量(即x(pt)wt.%已知),根据上述公式可计算出pt原子质量m

pt

,从而可进一步计算出氯铂酸用量,进而得到金属单原子的盐溶液的体积。

[0086]

本发明中,所述混合优选为球磨混合。具体的,将载体pr4ni3o

10 δ

放入球磨罐中,并加入分散剂,然后在超声分散条件下滴入金属单原子的盐溶液;之后,密封球磨罐进行球

磨。其中,所述分散剂优选为乙醇。所述分散剂与载体pr4ni3o

10 δ

的用量比=(5~50)ml∶(1~10)g。所述球磨的转速优选为100~350rpm,所述球磨的时间优选为6~24h。

[0087]

经上述球磨后,进行干燥去除分散剂。所述干燥的温度优选为40~75℃;所述干燥的时间优选为6~24h。经干燥后,得到混合物粉末。

[0088]

关于步骤s3:对所述混合物粉末进行煅烧,得到空气极单原子催化剂。

[0089]

本发明中,所述煅烧的温度为700~1050℃;在本发明的一些实施例中,煅烧温度为950℃。所述煅烧的时间为2~10h;在本发明的一些实施例中,煅烧时间为2h。本发明中,所述煅烧在空气气氛下进行;煅烧的气压没有特殊限制,为常压即可。经上述煅烧处理,得到空气极单原子催化剂。

[0090]

本发明提供的上述制备方法简单、易操作,粉体的粒径均匀,催化活性高,利于在固体氧化物电池中的应用。

[0091]

本发明还提供了一种固体氧化物电池,包括:电解质、空气极和燃料极,所述空气极上的催化剂为上述技术方案中所述的空气极单原子催化剂。

[0092]

本发明中,所述空气极上还包括电解质催化剂。本发明对所述电解质催化剂的种类没有特殊限制,为本领域空气极用常规电解质材料即可;包括金属元素掺杂的铈酸钡或金属元素掺杂的锆酸钡;其中,掺杂的金属元素包括y:(钇)、yb(镱)或zn(锌)等。

[0093]

本发明中,所述燃料极包括:电解质添加剂和催化剂;所述电解质添加剂的种类没有特殊限制,为本领域常规电解质材料即可;包括金属元素掺杂的铈酸钡或金属元素掺杂的锆酸钡;其中,掺杂的金属元素包括y:(钇)、yb(镱)或zn(锌)等。本发明中,所述催化剂优选为氧化镍。其中,所述电解质添加剂的质量占所述电解质添加剂和催化剂总质量的0%~99%,且不包括端点0%。

[0094]

本发明提供的是一种抗烧结和高效的固体氧化电池空气极单原子催化剂,所述空气极单原子催化剂具有较高的催化活性,很高的稳定性,在严苛条件下具备优异的抗烧结能力,利于在固体氧化物电池燃空气极催化剂技术领域的应用。

[0095]

实验结果表明,本发明提供的空气极单原子催化剂在高水分压和高二氧化碳含量环境中具有较好的化学和结构稳定性;而且其在高温环境下(500

‑

700℃)能有效抑制奥斯特沃尔德成熟机制,具有很高的抗烧结性能,并且,其催化活性高,表现出较高的功率密度。

[0096]

为了进一步理解本发明,下面结合实施例对本发明优选实施方案进行描述,但是应当理解,这些描述只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制。

[0097]

实施例1:制备空气极单原子催化剂1wt.%pt

‑

pr4ni3o

10 δ

(1pt1‑

pno)

[0098]

1pt1‑

pno空气极单原子催化剂采用柠檬酸

‑

edta燃烧法和混合球磨法制备。其中,柠檬酸和edta作为螯合剂,金属离子源分别为pr(no3)2·

6h2o、ni(no3)2·

6h2o和h

14

cl6o6pt;本实施例的柠檬酸

‑

edta燃烧法中,总金属离子:edta:柠檬酸的摩尔比设定为1:1.5:1。具体制备步骤如下:

[0099]

1、制备载体材料pr4ni3o

10 δ

:

[0100]

s1、按上述设定的摩尔比,分别称取柠檬酸和edta并依次溶解于二次蒸馏水中(柠檬酸与二次蒸馏水的用量比=1mol∶2000ml),得到澄清溶液。

[0101]

s2、按化学计量比,分别称取pr(no3)2·

6h2o和ni(no3)2·

6h2o置于步骤s1所得澄

清溶液中,然后向溶液中加入适量硝酸;硝酸浓度为16mol/l,柠檬酸与硝酸的用量比=1mol∶350ml。

[0102]

s3、向步骤s2所得溶液中缓慢滴加氨水调节溶液ph至7,然后将所得溶液再磁力搅拌器上搅拌2h,得到原料液。

[0103]

s4、将步骤s3所得的溶液转移至加热电炉上(电炉温度设置为250℃),待溶剂逐渐挥发,直至发生自燃反应,得到蓬松的棕黑色粉体。

[0104]

s5、将步骤s4所得的棕黑色粉体收集、研磨,最后转移至管式炉中,在1050℃的氧气气氛中煅烧5小时,得到空气极载体材料pr4ni3o

10 δ

。

[0105]

2、制备催化剂1pt1‑

pno:

[0106]

s1、称取适量h

14

cl6o6pt样品溶于水中,配制成0.05mol/l的氯铂酸水溶液。称取一定量的载体pr4ni3o

10 δ

并根据以下公式ii计算所需的氯铂酸水溶液体积。

[0107][0108]

s2、将称取的载体pr4ni3o

10 δ

放入球磨罐中,加入乙醇(乙醇与载体pr4ni3o

10 δ

的用量比=10ml∶2g),然后在超声池中将量取的氯铂酸水溶液均匀滴入。随后,将球磨罐密封,于100rpm下球磨24h;接着,采取旋转蒸干法去除乙醇,并在60℃烘箱过夜,得到黑色粉末。

[0109]

s3、将所得黑色粉末在950℃空气气氛中煅烧2h,得到空气极单原子催化剂1wt.%pt

‑

pr4ni3o

10 δ

(1pt1‑

pno)。

[0110]

实施例2:催化剂1wt.%pt

‑

pr4ni3o

10 δ

的相结构与形貌分析

[0111]

将实施例1中得到的1wt.%pt

‑

pr4ni3o

10 δ

空气极单原子催化剂和载体材料pr4ni3o

10 δ

进行相结构与形貌分析,结果如图1~3所示。

[0112]

图1为实施例1所得空气极单原子催化剂1wt.%pt

‑

pr4ni3o

10 δ

和载体材料pr4ni3o

10 δ

的x射线衍射谱图。x射线衍射图谱表明,pt的负载没有改变相结构,载体pr4ni3o

10 δ

和催化剂1wt.%pt

‑

pr4ni3o

10 δ

均为三层ruddlesden

–

popper(r

‑

p)物相结构。

[0113]

图2和图3分别为实施例1所得空气极单原子催化剂1wt.%pt

‑

pr4ni3o

10 δ

的扫描电子显微镜图(sem)和高角度环形暗场透射电镜图(haadf

‑

stem),可以看出,催化剂样品的晶粒尺寸<2μm,粉体的粒径均匀,利于作为空气极材料,并且在图3中清晰可见其具备三层结构,此外,pt的负载未改变材料的宏观形貌。

[0114]

实施例3:催化剂1wt.%pt

‑

pr4ni3o

10 δ

的孤立pt原子表征

[0115]

为了验证空气极单原子催化剂1wt.%pt

‑

pr4ni3o

10 δ

中pt以孤立的单原子形式存在,将实施例1中所得1wt.%pt

‑

pr4ni3o

10 δ

粉体进行高分辨透射电镜

‑

(stem)的和x射线吸收光谱(xas)的表征,结果分别如图4和图5所示。在图4中,1wt.%pt

‑

pr4ni3o

10 δ

中各元素均匀分布,表面负载的pt也高度分散在载体表面,未发现团聚现象,说明pt在pr4ni3o

10 δ

表面呈现原子级分散。由图5可以看出,催化剂1wt.%pt

‑

pr4ni3o

10 δ

的基于xas测试得到拓展x射线近边吸收精细结构(exafs)中只发现了pt

‑

o键和pt

‑

o

‑

ni键,未发现pt

‑

pt键,这说明催化剂1wt.%pt

‑

pr4ni3o

10 δ

中的pt均以孤立的单原子形式负载在催化剂表面,这也和图4结果一致。这些结果均证明本发明成功的得到1wt.%pt

‑

pr4ni3o

10 δ

空气极单原子催化剂。对单原子催化剂在固体氧化物电池空气极中的应用拓展了新的道路。

[0116]

实施例4:催化剂1wt.%pt

‑

pr4ni3o

10 δ

的化学和结构稳定性

[0117]

为了验证1wt.%pt

‑

pr4ni3o

10 δ

空气极单原子催化剂在严苛条件下的化学和结构稳定性,将实施例1中所得1wt.%pt

‑

pr4ni3o

10 δ

粉体分别进行如下不同的处理:

[0118]

(1)在空气气氛中静置5h。

[0119]

(2)在700℃含水量10%的空气气氛中处理100h。

[0120]

(3)在700℃含水量和含二氧化碳量均为10%的空气气氛中处理100h。

[0121]

分别对经上述3种处理后的粉体进行x射线衍射表征,并与初始催化剂1wt.%pt

‑

pr4ni3o

10 δ

的x射线衍射图谱进行对比,结果如图6所示,图6为实施例4中催化剂稳定性测试效果图。可以看出,催化剂1wt.%pt

‑

pr4ni3o

10 δ

经上述3种处理后的x射线衍射图谱与处理前的一致,表明1wt.%pt

‑

pr4ni3o

10 δ

的相结构稳定,尤其是第(3)项处理,结果表明1wt.%pt

‑

pr4ni3o

10 δ

在高水分压和高二氧化碳气氛中的相结构十分稳定。因此,1wt.%pt

‑

pr4ni3o

10 δ

的化学和结构稳定性十分优异,利于在固体氧化物电池空气极的应用。

[0122]

实施例5:催化剂1wt.%pt

‑

pr4ni3o

10 δ

的抗烧结能力

[0123]

将实施例1中所得1wt.%pt

‑

pr4ni3o

10 δ

粉体在700℃的空气气氛中煅烧800小时,对经上述烧结处理后的粉体进行相结构表征和haadf

‑

stem表征,结果分别如图7和图8所示。

[0124]

图7为烧结处理后的粉体的x射线衍射谱图,可以看出,高温烧结处理前后的粉末相结构保持一致,并未发生改变,并且也没有发现pt的x射线衍射峰,说明1wt.%pt

‑

pr4ni3o

10 δ

有很强的结构稳定性。

[0125]

图8为烧结处理后的粉体的haadf

‑

stem表征图,结果表明,1wt.%pt

‑

pr4ni3o

10 δ

无pt颗粒,单原子pt清晰可见,并未发现pt的迁移和团聚,说明在经过800小时的高温煅烧后pt在载体上依旧是单原子的形态存在。

[0126]

上述测试结果说明单原子pt与载体表面存在强烈的金属

‑

载体相互作用,可以很好的克服奥斯特沃尔德成熟机制,使得1wt.%pt

‑

pr4ni3o

10 δ

具备十分突出的抗烧结能力,利于在固体氧化物电池空气极中的应用。

[0127]

实施例6:非对称单电池的制备与sofc性能测试

[0128]

将bazr

0.1

ce

0.7

y

0.1

yb

0.1

o3‑

δ

(bzcyyb)电解质粉体、nio粉末和pmma造孔剂按照35:65:10的质量比混合研磨,随后加入占研磨粉体总量1wt%的聚乙烯醇粘结剂溶液(聚乙烯醇粘结剂溶液浓度为3wt%),在玛瑙研钵中研磨1.5小时,然后在直径为13mm的不锈钢模具中,0.25g/个以60mpa先预压燃料极支撑体,泄压后,将0.01g bzcyyb/个铺平在燃料极上方,在250mpa下压制成型,最后置于高温炉在1350℃下烧结5小时,得到燃料极支撑的单电池片子。

[0129]

将实施例1所得1wt.%pt

‑

pr4ni3o

10 δ

粉体与6wt%乙基纤维素

‑

松油醇混磨,得到均匀分散的空气极浆料;然后,将浆料采用丝网印刷的方式涂覆在上述单电池片的电解质一侧,随后在950℃下处理2小时,得到非对称单电池。

[0130]

其中,空气极的厚度为15微米。空气极面积为0.2376平方厘米,燃料极大小与烧结后电解质大小一致,直径约为1厘米。

[0131]

分别测试单电池在氢气(燃料极侧),空气(空气极侧)的i

‑

v曲线,结果如图9所示,图9为实施例6中电化学测试的i

‑

v曲线图。由i

‑

v曲线得到,1wt.%pt

‑

pr4ni3o

10 δ

材料制备的非对称单电池在氢气700℃下的最大功率密度为1.04w cm

‑2;为相同条件下pr4ni3o

10 δ

(最

大功率密度为0.5w cm

‑2)材料制备的非对称单电池的2倍。证明本发明制得的空气极单原子催化剂1wt.%pt

‑

pr4ni3o

10 δ

有效提高了催化活性,提高了电池的电化学性能。

[0132]

由以上实施例可知,本发明实施例中的1wt.%pt

‑

pr4ni3o

10 δ

空气极单原子催化剂在高水分压和高二氧化碳含量环境中具有较好的化学和结构稳定性,更重要的是,其在高温环境下能有效抑制奥斯特沃尔德成熟机制,具有很高的抗烧结性能,并且,本发明中燃料极材料的制备方法简单、易操作,粉体的粒径均匀,催化活性高,利于在固体氧化物电池中的应用。

[0133]

实施例7:制备空气极单原子催化剂1wt.%pd

‑

pr4ni3o

10 δ

(1pd1‑

pno)

[0134]

1pd1‑

pno空气极单原子催化剂采用柠檬酸

‑

edta燃烧法和混合球磨法制备。其中,柠檬酸和edta作为螯合剂,金属离子源分别为pr(no3)2·

6h2o、ni(no3)2·

6h2o和pd(ch3coo)2;本实施例的柠檬酸

‑

edta燃烧法中,总金属离子:edta:柠檬酸的摩尔比设定为1:1.5:1。具体制备步骤如下:

[0135]

1、制备载体材料pr4ni3o

10 δ

:同实施例1。

[0136]

2、制备催化剂1pd1‑

pno:

[0137]

按照实施例1的制备过程进行,不同的是,将h

14

cl6o6pt替换为pd(ch3coo)2。最终得到催化剂1wt.%pd

‑

pr4ni3o

10 δ

(1pd1‑

pno)。

[0138]

实施例8:制备空气极单原子催化剂1wt.%ru

‑

pr4ni3o

10 δ

(1ru1‑

pno)

[0139]

1ru1‑

pno空气极单原子催化剂采用柠檬酸

‑

edta燃烧法和混合球磨法制备。其中,柠檬酸和edta作为螯合剂,金属离子源分别为pr(no3)2·

6h2o、ni(no3)2·

6h2o和rucl3;本实施例的柠檬酸

‑

edta燃烧法中,总金属离子:edta:柠檬酸的摩尔比设定为1:1.5:1。具体制备步骤如下:

[0140]

1、制备载体材料pr4ni3o

10 δ

:同实施例1。

[0141]

2、制备催化剂1ru1‑

pno:

[0142]

按照实施例1的制备过程进行,不同的是,将h

14

cl6o6pt替换为rucl3。最终得到催化剂1wt.%ru

‑

pr4ni3o

10 δ

(1ru1‑

pno)。

[0143]

实施例9:表征与性能测试

[0144]

(1)催化剂1pd1‑

pno和1ru1‑

pno的孤立pd原子和ru原子表征

[0145]

为了验证空气极单原子催化剂1pd1‑

pno和1ru1‑

pno中pd和ru以孤立的单原子形式存在,将实施例7所得1pd1‑

pno和实施例8所得1ru1‑

pno粉体进行高分辨透射电镜

‑

(stem)表征,结果分别如图10和图11所示。在图10中,1pd1‑

pno中各元素均匀分布,表面负载的pd也高度分散在载体表面,未发现团聚现象,说明pd在pr4ni3o

10 δ

表面呈现原子级分散。由图11可以看出,催化剂1ru1‑

pno的表面负载的ru也高度分散在载体表面,未发现团聚现象,说明ru在pr4ni3o

10 δ

表面呈现原子级分散。这些结果均证明本发明成功的得到1pd1‑

pno和1ru1‑

pno空气极单原子催化剂。

[0146]

(2)非对称单电池的制备与sofc性能测试

[0147]

按照实施例6中的过程制备非对称单电池,不同的是,将空气极单原子催化剂分别替换为实施例7所得催化剂1pd1‑

pno和实施例8所得催化剂1ru1‑

pno。

[0148]

分别测试单电池的sofc性能,如图12所示,结果显示,实施例7所得催化剂1pd1‑

pno制备的非对称单电池在氢气700℃下的最大功率密度为0.625w cm

‑2;为相同条件下

pr4ni3o

10 δ

材料制备的非对称单电池的1.25倍。实施例8所得催化剂1ru1‑

pno制备的非对称单电池在氢气700℃下的最大功率密度为0.681w cm

‑2;为相同条件下pr4ni3o

10 δ

材料制备的非对称单电池的1.36倍。

[0149]

证明本发明制得的空气极单原子催化剂1pd1‑

pno和1ru1‑

pno有效提高了催化活性,提高了电池的电化学性能。

[0150]

本文中应用了具体个例对本发明的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本发明的方法及其核心思想,包括最佳方式,并且也使得本领域的任何技术人员都能够实践本发明,包括制造和使用任何装置或系统,和实施任何结合的方法。应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以对本发明进行若干改进和修饰,这些改进和修饰也落入本发明权利要求的保护范围内。本发明专利保护的范围通过权利要求来限定,并可包括本领域技术人员能够想到的其他实施例。如果这些其他实施例具有近似于权利要求文字表述的结构要素,或者如果它们包括与权利要求的文字表述无实质差异的等同结构要素,那么这些其他实施例也应包含在权利要求的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。