1.本发明涉及一种基于臭氧氨气协同作用的活性焦脱硫脱硝工艺。

背景技术:

2.钢铁冶金工业在我国国民经济中占有举足轻重的地位,但同时也带来了高能耗和重污染的问题。钢铁工业生产工序繁多,有烧结球团、焦化、炼铁、炼钢、热轧和冷轧等多个工艺步骤,其中,烧结工艺是整个生产流程中主要的大气污染物排放来源,产生的烧结烟气中粉尘、so2、氮氧化合物(no

x

)和二恶英分别占全流程排放总量的40%、70%、50%和90%以上。2019年,生态环境部等五部门联合发布《关于推进实施钢铁行业超低排放的意见》,要求截至2025年底前,重点区域钢铁企业超低排放改造基本完成。随着国家减排政策的推进以及社会环保意识的增强,烧结烟气污染物脱除逐渐成为研究热点。

3.活性焦孔隙结构发达、表面官能团丰富,具有良好的吸附和催化性能,活性焦吸附技术被认为是最适合烧结烟气的多污染物协同处理技术之一。在工程中通常采用分级逆流工艺,即活性焦吸附塔下部为脱硫段,上部为脱硝段,活性焦自上而下、烟气自下而上相向流动。烧结烟气进入脱硫段后,其中的粉尘、so2和no

x

等污染物被活性焦吸附,so2与烧结烟气中的h2o和o2反应生成h2so4并赋存,随后在烧结烟气进入脱硝段前通入nh3,在活性焦催化作用下与no发生选择性催化还原(scr)反应生成n2和h2o,脱除污染物后的烧结烟气从吸附塔顶部排出。吸附饱和后的活性焦从吸附塔底部排出进入再生系统加热再生,再生后经筛分重新进入吸附塔进行污染物脱除。活性焦吸附技术具有脱硫效率高、脱硝反应窗口温度与烧结烟气排烟温度较为匹配、能够协同脱除粉尘和二恶英等多种污染物的优点,但该技术脱硝率较低,对活性焦需求量大,运行成本相对较高,这些缺点制约了该工艺的进一步推广。

4.o3氧化吸收技术同样是烧结烟气脱硫脱硝的主流工艺之一。烧结烟气中90%以上的no

x

为no,其在水中的溶解度只有0.1g/dm3,因此半干法或者湿法脱硫技术无法协同脱除no。 o3氧化吸收技术利用o3具有强氧化性、对no的选择性强等优点,将烧结烟气中的no氧化为溶解度更高的no2(213g/dm3)或n2o5(500g/dm3),并通过碱液同时吸收烟气中的no

x

、 so2,从而实现同时脱硫脱硝。o3氧化吸收技术工艺简单、脱硫脱硝效率高(均能够达到90%以上),但该技术需采用碱液吸收烟气,因而对设备、管道的耐腐蚀性能要求更高。此外,由于n2o5的水溶性高于no2,因此在工程应用中,为了能够充分脱除no

x

,通常需要通入过量的o3从而保证no能够被氧化为价态更高的n2o5。在实际工程中,o3与no物质的量比通常为2左右,在提高了经济成本的同时也会产生o3逃逸的问题。

5.由上述可知,目前的烧结烟气脱硫脱硝技术普遍存在难以兼顾较低的经济成本与较高的脱除效率的问题,研究一种高效、经济的烧结烟气脱硫脱硝技术具有非常大的应用前景和研究价值。

的通入量等同于烧结烟气中no物质的量,从而将烧结烟气中的no全部氧化成no2。

23.进一步的,氨水蒸发器的温度是320~350℃,压力是15000~25000pa。

24.进一步的,活性焦吸附塔内的温度是80~150℃,压力是1000~3000pa。

25.进一步的,活性焦的粒径分布为5~12mm,比表面积大于150m2/g,平均孔径大于2nm,表面c元素含量超过75%,o元素含量超过15%。

26.进一步的,通入活性焦吸附塔的nh3的气体量是由烧结烟气中so2的摩尔数确定的,nh3的通入量与烧结烟气中so2的摩尔比是1.5~2。

27.进一步的,烧结烟气中的no2在活性焦的催化作用下与nh3发生的反应是8nh3 6no2→

7n2 12h2o,no2最终转化成n2,进而实现了烧结烟气中no

x

的脱除。

28.进一步的,烧结烟气中的so2与nh3发生的反应分别是nh3 so2 h2o

→

nh4hso3和2nh3 so2 h2o

→

(nh4)2so3,生成的nh4hso3和(nh4)2so3吸附在活性焦表面并被 o2氧化为nh4hso4和(nh4)2so4,发生的反应为2nh4hso3 o2→

2nh4hso4和 2(nh4)2so3 o2→

2(nh4)2so4,进而实现了烧结烟气中so2的脱除。

29.进一步的,振动筛是根据活性焦粒径的差异进行物理筛分,粒径小于5mm的活性焦粉末作为失活的活性焦被筛出,粒径分布在5~12mm内的活性焦送入活性焦再生系统。

30.进一步的,活性焦再生系统内的温度是250~400℃,压力是

‑

270~

‑

50pa。

31.进一步的,在活性焦再生系统出口能获得so2、nh3气体混合物,经过气体分离装置后分别可以获得高浓度的so2、nh3副产物。这部分nh3副产物可以继续用于活性焦吸附塔内的脱硫脱硝。

32.为了实现上述目的,本发明基于臭氧氨气协同作用的活性焦脱硫脱硝系统,所述的系统包括:气体混合罐、臭氧发生器、氨水蒸发器和活性焦吸附塔;其中,

33.气体混合罐具有烧结烟气进气口、臭氧进气口以及出气口;所述的臭氧发生器的出气口与气体混合罐臭氧进气口相连通;气体混合罐的出气口以及氨水蒸发器的出气口与活性焦吸附塔的进气口相连通。

34.进一步的,所述的系统包括:活性焦吸附塔的出焦口通过皮带与振动筛的进口相连;所述的振动筛的出料口通过皮带与活性焦再生系统的进料口相连;活性焦再生系统的进料口通过皮带与活性焦吸附塔的进焦口相连。

35.与现有技术相比,本发明具有如下优点:

36.1、本发明中o3的引入量等于烧结烟气中no的物质的量,o3将no氧化为no2,而传统前置氧化湿法吸收工艺需要将no氧化为更高价态的氮氧化物n2o5,需要通入两倍于烧结烟气中no摩尔数的o3,本发明显著减少了o3引入量,降低了运行成本;

37.2、本发明通过o3和nh3协同作用,在活性焦吸附塔中同时实现活性焦催化nh3‑

no2还原脱硝反应和nh3‑

so2脱硫反应,脱硫产物nh4hso4和(nh4)2so4被活性焦吸附,不需要活性焦吸附塔分为脱硫段与脱硝段两级,简化了活性焦吸附塔结构。

38.3、本发明通过o3氧化作用将烧结烟气中的no基本全部氧化为no2,并催化nh3与 no2发生还原反应,相较于nh3与no发生的标准scr还原反应,脱硝效率大大提高,同时活性焦吸附nh3‑

so2脱硫反应产物,提高了活性焦脱硫效果。脱硫脱硝效率的提高减少了活性焦需求量。

39.4、从活性焦吸附塔中排出的活性焦被送入活性焦再生系统,在250~400℃温度范

围内再生并释放出nh3和so2气体,气体分离装置将nh3和so2分离后,so2可用于制备硫酸,而nh3与氨水蒸发器产生的nh3混合,实现nh3回收利用。

附图说明

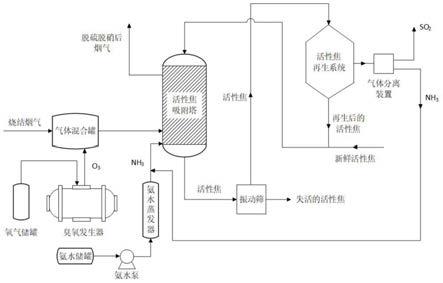

40.图1为基于臭氧氨气协同作用的活性焦脱硫脱硝工艺的示意图。

41.图中有:气体混合罐(1)、活性焦吸附塔(2)、氧气储罐(3)、臭氧发生器(4)、氨水储罐(5)、氨水泵(6)、氨水蒸发器(7)、振动筛(8)、活性焦再生系统(9)、气体分离装置(10)。

具体实施方式

42.下面结合实施例和附图对本发明做更进一步地解释。下述实施例不以任何形式限制本发明,凡采用等同替换或等效变换的方式所获得的技术方案,均处于本发明的保护范围之中。

43.实施例

44.一种基于臭氧氨气协同作用的活性焦脱硫脱硝工艺的示意图,如图1所示,包括如下步骤:

45.步骤一.氧气储罐中的o2进入臭氧发生器反应,生成的o3进入气体混合罐与烧结烟气混合,烧结烟气中的no全部被o3氧化成no2;本实施例中气体混合罐内的温度是110℃,通入的o3与烧结烟气中no物质的量的比为1:1。

46.其中,上述的烧结烟气来源于钢铁厂,主要成分是no、so2、o2、h2o和n2,温度是80~200℃。上述的气体混合罐内的温度是80~150℃。步骤一中通入气体混合罐的o3的气体量是由烧结烟气中no的物质的量确定的,o3的通入量等同于烧结烟气中no物质的量,从而将烧结烟气中的no全部氧化成no2。

47.步骤二.氨水储罐中的氨水经过氨水泵后进入氨水蒸发器,蒸发出的nh3和氧化后的烧结烟气在活性焦吸附塔混合,烧结烟气中的no2在活性焦的催化作用下,与nh3反应生成了 n2和h2o,而烧结烟气中的so2、o2、h2o与nh3反应分别生成了nh4hso4和(nh4)2so4吸附在活性焦表面,最终实现了烧结烟气中no

x

和so2的脱除。本实施例中氨水蒸发器的温度是330℃,压力是20000pa。活性焦吸附塔内的温度是110℃,压力是2500pa。通入的 nh3与烧结烟气中so2物质的量比为1.5:1。活性焦的粒径分布为7~10mm,比表面积为 300m2/g,平均孔径为3nm,表面c元素含量为80%,o元素含量为17%。

48.上述的氨水蒸发器的温度是320~350℃,压力是15000~25000pa。上述的活性焦吸附塔内的温度是80~150℃,压力是1000~3000pa。上述的活性焦的粒径分布为5~12mm,比表面积大于150m2/g,平均孔径大于2nm,表面c元素含量超过75%,o元素含量超过15%。上述通入活性焦吸附塔的nh3的气体量是由烧结烟气中so2的摩尔数确定的,nh3的通入量与烧结烟气中so2的摩尔比是1.5~2。上述的烧结烟气中的no2在活性焦的催化作用下与 nh3发生的反应是8nh3 6no2→

7n2 12h2o,no2最终转化成n2,进而实现了烧结烟气中no

x

的脱除;上述的烧结烟气中的so2与nh3发生的反应分别是nh3 so2 h2o

→ꢀ

nh4hso3和2nh3 so2 h2o

→

(nh4)2so3,生成的nh4hso3和(nh4)2so3吸附在活性焦表面并被o2氧化为nh4hso4和(nh4)2so4,发生的反应为2nh4hso3 o2→

2nh4hso4和 2(nh4)2so3 o2→

2(nh4)2so4,进而实现了烧结烟气中so2的脱除。

49.步骤三.每隔一段时间将活性焦吸附塔中的活性焦送入振动筛,筛选并排出失活的活性焦,其余的活性焦送入活性焦再生系统,在加热条件下使活性焦解吸附再生,并释放出nh3和so2,再生后的活性焦与新鲜活性焦被重新送入活性焦吸附塔,而释放出的nh3和so2经过气体分离装置分离,分离出的nh3与氨水蒸发器出口的nh3混合后进入活性焦吸附塔。本实施例中活性焦再生系统内的温度是300℃,压力为

‑

200pa。粒径小于5mm的活性焦粉末作为失活的活性焦被筛出,粒径分布在5~12mm内的活性焦送入活性焦再生系统。

50.上述的振动筛是根据活性焦粒径的差异进行物理筛分,粒径小于5mm的活性焦粉末作为失活的活性焦被筛出,粒径分布在5~12mm内的活性焦送入活性焦再生系统;上述的活性焦再生系统内的温度是250~400℃,压力是

‑

270~

‑

50pa。上述的活性焦再生系统出口可获得so2、nh3气体混合物,经过气体分离装置后分别可以获得高浓度的so2、nh3副产物。这部分nh3副产物可以继续用于活性焦吸附塔内的脱硫脱硝。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。