1.本实用新型涉及建筑施工技术领域,具体涉及一种精准移动结构、墙板安装机。

背景技术:

2.随着建筑行业的不断发展,对帮助建筑作业的机械越来越受到建筑行业的欢迎,目前,在一些建筑中,需要对一些墙板进行搬运以及安装,但是,一般墙板较重,且安装不方便,人工操作难度较大,且工人的危险性较高,因此通常情况下需要使用到墙板安装机。

3.现有的墙板安装机在使用过程中,通常存在以下问题(1)在实现墙板前后移动过程中,需要对墙板移动的距离做精准调整,而因墙板质量过重,现有的墙板安装机在移动过程中存在重心偏移的情况,是装置整体发生前倾的现象,为墙板带来诸多的不变;(2)在墙板上下移动过程中,因墙板质量过重,现有的墙板安装机无法实现移动距离的精准定位,经常会存在微小的误差,从而无法使墙板进行正常安装;(3)在墙板实际安装过程中,现有的墙板安装机无法带动墙板进行前后或者左右摆动,因此在实际使用中,很不方便;(4)现有的墙板安装机通常是由万向轮带动装置整体运行,在工作过程中,因万向轮受力不均匀,使装置整体不稳定,从而发生倾斜的现象;(5)在墙板安装过程中,需要墙板安装机带动墙板左右移动,而左右移动的精准程度,则为亟需解决的一个重要问题;(6)在墙板安装机夹持墙板时,现有的墙板安装机虽然能实现墙板的夹持工作,但是很容易因夹持力度过大,而对墙板产生一定的损坏;(7)同时现有的墙板安装机没有供操作者站立的装置,因此在墙板安装机移动过程中,很不方便,且在操作过程中,控制台通常与装置整体相固定,不方便操作者的操作工作;(8)现有的墙板安装机在移动过程中,没有供操作者站立的机构,不方便操作者跟随装置的移动工作,且在移动中,经常会出现不方便操作的情况,且通常情况下,现有的墙板安装机占地面积较大,室内作业如遇到门洞等狭窄通道,则十分不方便。

技术实现要素:

4.为了解决上述现有技术中存在的问题,提供了一种精准移动结构、墙板安装机。

5.本实用新型解决其技术问题所采用的技术方案是:

6.本实用新型提出了一种精准移动结构,包括车架、前车体、后车体和驱动组件,所述前车体与所述后车体均与所述车架滑动连接,所述驱动组件的一端与所述前车体相连,所述驱动组件的另一端与所述后车体相连,所述驱动组件用于驱动前车体和后车体相向移。

7.优选的,所述车架铰接有定位铲,所述定位铲还连接有第一驱动组件,第一驱动组件带动所述定位铲绕车架转动,使所述定位铲与地面相接触。

8.优选的,所述第一驱动组件为与所述车架铰接的第六油缸,所述第六油缸与所述定位铲铰接。

9.优选的,所述驱动组件为第三油缸,所述第三油缸与所述车架固定连接,所述第三油缸两端分别连接有第三前活塞杆和第三后活塞杆,所述第三前活塞杆与所述前车体相

连,所述第三后活塞杆与所述后车体相连。

10.优选的,所述车架两侧固定连接有滑槽,所述前车体与所述后车体均转动连接有槽轮,所述槽轮滚动设置在所述滑槽内。

11.优选的,所述前车体还开设有若干个小通孔和若干个大通孔,所述前车体还通过固定螺栓连接有若干个摆臂,每个所述摆臂一端均连接有小槽轮,所述小槽轮穿设在所述大通孔内,每个所述摆臂另一端均转动设置在所述小通孔内。

12.优选的,所述小槽轮设置在所述前车体外侧,所述摆臂设置在所述前车体内侧,至少一个小槽轮上端与所述滑槽上端相接触,至少一个小槽轮下端与所述滑槽下端相接触。

13.优选的,还包括用于控制装置整体运行的控制台,所述控制台与所述前车体转动连接,所述车架转动连接有踏板,所述踏板设置在所述控制台一侧。

14.一种墙板安装机,包括上述的一种精准移动结构,所述车架连接有行走机构,所述后车体固定连接有配重块,所述前车体铰接有支架,所述支架还连接有夹持组件。

15.优选的,所述后车体连接有配重结构,所述配重结构包括配重块和/或电源机构。

16.优选的,还包括履带组件,所述履带组件包括履带支架、至少两个履带轮和环形包绕履带轮的履带,所述车架为履带支架;所述履带轮均可旋转地安装到所述履带支架上,至少一个履带轮为驱动轮,至少两个履带轮之间相互配合,从而使所述履带行走底面形成一个平面,还包括驱动所述履带组件转动的动力机构。

17.优选的,所述前车体固定连接有对称设置的固定臂,所述固定臂与所述支架铰接,所述前车体还转动连接有第一油缸,所述第一油缸与所述支架转动连接。

18.优选的,所述支架滑动连接有上下滑动支架,所述支架连接有电动推杆,所述电动推杆上端连接有链轮,所述链轮与所述支架滑动连接,所述链轮上挂设有链条,所述链条一端与所述上下滑动支架相连,所述链条另一端与所述支架固定连接,所述上下滑动支架与所述夹持组件相连。

19.优选的,所述上下滑动支架滑动连接有固定板,所述上下滑动支架固定连接有水平方向设置的第二油缸,所述第二油缸包括第二活塞杆,所述第二活塞杆贯穿所述第二油缸,所述第二活塞杆的两端与所述固定板固定连接,所述固定板与所述夹持组件相连。

20.优选的,所述固定板固定连接有回转气缸,所述回转气缸连接有旋转支架,所述旋转支架与所述夹持组件相连。

21.优选的,还包括夹持组件,所述夹持组件包括取料架,所述旋转支架通过挂钩与所述取料架转动连接,所述旋转支架转动连接有第五油缸,所述旋转支架转动连接有第一连杆,所述取料架转动连接有第二连杆,所述第一连杆与所述第二连杆通过转动轴转动连接,所述第五油缸与所述转动轴相连。

22.优选的,所述取料架连接有第四油缸,所述第四油缸连接有直角夹板,所述直角夹板与所述取料架转动连接;所述直角夹板还转动连接有压板,所述压板与所述直角夹板均配合设置有橡胶垫。

23.与现有技术相比,本实用新型的墙板安装机具有如下有益效果:

24.1.本实用新型通过采用双履带式底盘装置,有效提高了装置的整体稳定性,利于装置适应各种较为复杂的地形,且驱动力强,利于较重墙板的安装及运输工作,同时还设置有由油缸驱动的定位铲,在工作状态下,油缸带动定位铲与地面相接触,有效提高了车身的

稳固性,利于墙板安装工作的进行。

25.2.本实用新型中采用前车体和后车体相向移动的装置,通过油缸带动前车体和后车体同时相向移动,相对于常规的前后移动机构来说,油缸同时驱动前车体和后车体移动,油缸的前进行程相当于常规的一半,利于墙板前后移动的精准调整,同时后车体上设置有配重块,随着后车体向相反反向移动,可以使整体重心位置始终保持不变,特别是对于较重的墙板来说,使装置整体的稳定性更好,防止装置倾斜等情况的发生。

26.3.本实用新型中还采用了滑槽与槽轮配合的方式,有效提高了装置整体的稳定性,防止车身左右晃动,通过还设置有与前车体相连的摆臂,通过固定螺栓调节与摆臂相连的小槽轮的高度,方便安装的同时,利于减少滑槽与槽轮之间的间隙,使滑槽与小槽轮之间紧密接触,提高整体的稳固性,防止车身晃动。

27.4.本实用新型中还采用油缸带动转动轴移动,通过第一连杆和第二连杆带动取料架绕挂钩转动,实现了墙板的左右摆动,同时由第一油缸带动龙门支架绕固定臂转动,实现了墙板的前后摆动,利于根据实际需要合理调整墙板的位置,利于安装工作的正常进行,有效提高了墙板安装的效率。

28.5.本实用新型还采用油缸带动活塞杆左右移动,其中活塞杆的总长不变,且活塞杆的两端与固定板相连,滑块与滑轨相互配合,对夹持组件的左右移动起到限位的作用,通过油缸带动活塞杆向同一方向移动,实现墙板左右位置的调整,相对于常规的结构来说,该结构的稳定性更好,利于较重墙板的移动工作,且可精准调整移动的距离。

29.6.本实用新型中还采用电动推杆带动链轮上下移动的方式,随着链轮上下移动,在链条的作用下,带动夹持组件的上下移动,链轮与链条相配合能承载更大的重量,且可实现移动距离的精准调整,同时设置的回转气缸通过旋转盘带动墙板实现转动,方便安装工作的进行。

30.7.本实用新型中还采用了油缸带动直角夹板绕取料架转动,直角夹板转动连接有压板,压板与取料架配合设置有橡胶垫,同时还设置有叉车板,利于夹持墙板,且夹持效果好,同时该结构有效防止,因夹持力度造成的墙板损坏现象的发生,利于墙板安装工作的进行。

31.8.本实用新型中还设置有可折叠式踏板和可旋转式操作台,踏板利于操作者站立,带动操作者跟随装置整体移动,并且在移动过程中,通过将踏板折叠,可有效减少装置所占的体积,方便在较狭窄的环境下工作,踏板与可旋转式操作台相配合,利于操作者的正常操作,方便安装工作的有序进行。

附图说明

32.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

33.图1是本实用新型的墙板安装机主视图(不包括直角夹板部分);

34.图2是图1的左视图;

35.图3是图1的右视图;

36.图4是图1的俯视图;

37.图5是图1的仰视图;

38.图6是图1的立体图一;

39.图7是图1的立体图二;

40.图8是图1的立体图三;

41.图9是本实用新型的墙板安装机立体图四(不包括控制台);

42.图10是本实用新型的墙板安装机立体图五(不包括前车体部分);

43.图11是图9中前车体部分结构立体图一;

44.图12是图9中前车体部分结构立体图二(不包括第三油缸部分);

45.图13是本实用新型的双履带支撑机构立体图;

46.图14是本实用新型的双履带支撑机构主视图;

47.图15是本实用新型的夹持机构主视图一;

48.图16是本实用新型的夹持机构主视图二(不包括取料架部分)。

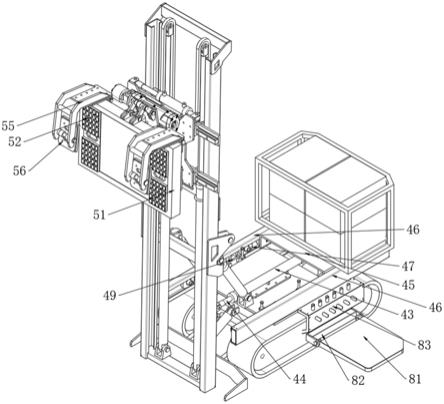

49.附图标记说明:

50.11履带支架;12履带;13履带轮;

51.21龙门支架;22上下滑动支架;23固定臂;24电动推杆;25第一油缸;26链轮;27链条;

52.31第二油缸;32第二活塞杆;33滑块;34滑轨;35固定块;36固定板;

53.41前车体;411小通孔;412大通孔;42后车体;43第三油缸;44第三前活塞杆;45第三后活塞杆;46滑槽;47槽轮;471小槽轮;48配重块;49摆臂;491固定螺栓;

54.51取料架;52橡胶垫;53叉车板;54第四油缸;55直角夹板;56压板;57第四活塞杆;

55.61第一连杆;62第二连杆;63挂钩;64第五油缸;65第五活塞杆;66转动轴;

56.71定位铲;72支撑杆;73第六油缸;74第六活塞杆;

57.81踏板;82旋转轴;83腿挡板;84控制台;

58.91旋转支架;92旋转盘;93回转气缸。

具体实施方式

59.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

60.实施例一履带底盘装置

61.如图1

‑

14所示,本实施例提出了一种履带底盘装置,包括履带组件,履带组件包括履带支架11,至少两个履带轮13和环形包绕履带轮13的履带12,履带轮13均可旋转地安装到履带支架11上,至少一个履带轮13为驱动轮,至少两个履带轮13之间相互配合,从而使履带12行走底面形成一个平面。

62.其中,履带支架11还转动连接有张紧轮和若干个支撑轮,履带12同时环形包绕张紧轮和支撑轮,履带12的上表面与行走底面均为平面。履带12设置有两个且对称设置在履带支架11两侧,双履带12结构利于装置适应各种复杂的地形,且利于整体的稳定性。

63.履带支架11通过支撑杆72铰接有定位铲71,定位铲71还连接有第一驱动组件,第一驱动组件带动定位铲71绕履带支架11转动,使定位铲71与地面相接触。第一驱动组件为

与履带支架11铰接的第六油缸73,第六油缸73包括第六活塞杆74,第六活塞杆74与定位铲71铰接。

64.其中,支撑杆72对称设置有两侧,且与履带支架11的下端铰接,支撑杆72的另一端均与定位铲71铰接。第六油缸73设置在支撑杆72中间位置,利于驱动定位铲71绕履带支架11转动,第六油缸73与履带支架11的上端铰接,利于更好的驱动定位铲71转动,且对于别的铰接位置而言,因装置在夹持墙板时,履带12的前端受力较多,因此铰接在履带支架11上端的第六油缸73可以承受更大作用的力。

65.在初始状态下,第六油缸73带动定位铲71与地面相分离,方便履带12的正常行走,在工作状态下,第六油缸73带动定位铲71与地面相接触,从而提高装置整体的稳定性,使车身保持平衡,不易发生晃动。

66.实施例二精准移动结构

67.参考附图1

‑

14,本实施例提出了一种精准移动结构,包括车架、前车体41、后车体42和驱动组件,车架连接有行走机构,该行走机构可以为万向驱动轮,在本实施例中该行走机构包括实施例一所述的履带组件,该车架为履带支架11,前车体41与后车体42均与履带支架11滑动连接,驱动组件与履带支架11固定连接,驱动组件的一端与前车体41相连,驱动组件的另一端与后车体42相连,驱动组件用于驱动前车体41和后车体42相向移动。

68.驱动组件为第三油缸43,第三油缸43与履带支架11固定连接,第三油缸43两端分别连接有第三前活塞杆44和第三后活塞杆45,第三前活塞杆44与前车体41相连,第三后活塞杆45与后车体42相连。

69.其中,第三油缸43用于驱动有第三前活塞杆44和第三后活塞杆45同时相向移动,且有第三前活塞杆44和第三后活塞杆45的工作行程均相同,相对于现有的驱动前车体41前后的移动的结构而言,本装置中,采用第三油缸43同时驱动有第三前活塞杆44和第三后活塞杆45,相对于常规的单活塞杆油缸而已,因两个活塞杆发生相向移动,因此驱动前车体41移动的活塞杆工作行程为单活塞油缸的一半,利于精准调整,且在移动过程中,随着后车体42向与前车体41相反的方向移动,使装置整体重心位置保持相对不变。且在实际操作中,因墙板重量过重,在移动过程中,现有的装置很容易造成装置靠近墙板位置重量过重,使装置发生倾斜,为后续墙板安装工作带来诸多的不变。

70.履带支架11两侧固定连接有滑槽46,前车体41与后车体42均转动连接有槽轮47,槽轮47滚动设置在滑槽46内。滑槽46的形状为c字型,利于槽轮47的正常滑动,且对槽轮47的位置有限位和导向的作用,前车体41和后车体42与履带支架11不产生直接接触,而是通过槽轮47与履带支架11滑动连接,槽轮47不光对前车体41和后车体42起到支撑的作用,还起到减少摩擦力,利于滑动的作用。

71.前车体41还开设有若干个小通孔411和若干个大通孔412,前车体41还通过固定螺栓491连接有若干个摆臂49,每个摆臂49一端均连接有小槽轮471,小槽轮471穿设在大通孔412内,每个摆臂49另一端均转动设置在小通孔411内。

72.其中,摇臂49的一端通过转轴与小通孔411转动连接,转轴与小通孔411的直径相适配,起到相对固定该转轴的作用,摇臂49的另一端开设有螺纹孔,固定螺栓491贯穿前车体41且与前车体41螺纹连接,固定螺栓491贯穿前车体41后螺纹连接在摇臂49的螺纹孔内。摇臂49通过小转轴与小槽轮471转动连接,小转轴设置在大通孔412内。

73.槽轮47直径大于小槽轮471直径,小槽轮471和槽轮47均设置在前车体41外侧,摆臂49设置在前车体41内侧,至少一个小槽轮471上端与滑槽46上端相接触,至少一个小槽轮471下端与滑槽46下端相接触。槽轮47上下两端均与滑槽46相接触。

74.通过固定螺栓491调节摇臂小槽轮471的高度,从而使至少一个小槽轮471上端与滑槽46上端相接触,至少一个小槽轮471下端与滑槽46下端相接触,设置小槽轮471的目的在于,减少槽轮47在安装过程中的产生的间隙误差,利于槽轮47的安装,且同时提高前车体41的稳定性,使前车体41在小槽轮471的作用下,始终保持平稳,防止车体发生左右晃动。

75.实施例三夹持组件移动、摆动和转动装置

76.参考附图1

‑

16,本实施例提出了夹持组件移动、摆动和转动装置,其中夹持组件移动装置包括支架,该支架为上下滑动支架22,上下滑动支架22滑动连接有夹持组件,上下滑动支架22固定连接有水平方向设置的第二油缸31,第二油缸31包括第二活塞杆32,第二活塞杆32贯穿第二油缸31,第二活塞杆32的两端与夹持组件固定连接。

77.上下滑动支架22固定连接有水平方向设置的滑轨34,滑轨34上滑动连接有滑块33,滑块33固定连接有固定板36,固定板36与夹持组件相连。

78.其中,固定板36固定连接有固定块35,第二活塞杆32的两端与固定块35固定连接。滑轨34与滑块33相配合,对支持组件的左右移动起到限位和导向的作用。滑轨34在本实施中设置有两个且均水平方向设置。

79.其中第二活塞杆32的长度不变,第二活塞杆32的两端与固定板36相连,并且第二活塞杆32贯穿第二油缸31,第二油缸31通过驱动第二活塞杆32左右移动,从而实现带动夹持组件的作用移动。相对于常规的驱动方式来说,第二活塞杆32的长度不发生变化,因此能够承受更大的作用力,使夹取组件有较好的稳定性,不易发生左右晃动,同时调整精确度较好,利于夹取组件左右方向的精准移动。

80.夹持组件转动装置包括旋转机构,旋转机构包括回转气缸93,回转气缸93与固定板36固定连接,回转气缸93连接有旋转盘92,旋转盘92固定连接有旋转支架91,旋转支架91与夹持组件相连。

81.通过回转气缸93带动旋转盘92转动,进而带动旋转支架91转动,实现夹持组件的转动。旋转盘92为圆柱形,占地空间较小,且稳定性较高。

82.夹持组件摆动装置包括支架和摆动机构,该支架为上下滑动支架22,摆动机构包括驱动组件,该驱动组件为第五油缸64,第五油缸64包括第五活塞杆65,第五油缸64与旋转支架91转动连接,旋转支架91通过挂钩63转动连接有夹持组件。旋转支架91转动连接有第一连杆61,夹持组件转动连接有第二连杆62,第一连杆61与第二连杆62通过转动轴66转动连接,第五油缸64的第五活塞杆65与转动轴66相连。

83.旋转支架固定连接有挂钩63,夹持组件与挂钩63转动连接,挂钩63设置在第五油缸64下方。

84.其中,第五活塞杆65与转动轴66固定连接,第一连杆61和第二连杆62均与转动轴66转动连接,第一连杆61和第二连杆62均设置在第五油缸64上方。第一连杆61设置有两个且对称设置在第五活塞杆65两侧,第二连杆62设置在第一连杆61之间。

85.通过回转气缸93带动夹持组件转动,从而使第五油缸64水平方向放置时,第五油缸64通过转动轴66带动第一连杆61和第二连杆62移动,从而带动夹持组件绕挂钩63转动,

进而实现墙板的左右摆动。采用油缸的方式,驱动力较强,通过挂钩63对夹持组件起到限位的作用,第一连杆61和第二连杆62相互配合,防止夹持组件摆动过多的距离,同时也不影响夹持组件的正常摆动。

86.夹持组件还包括取料架51,取料架51与挂钩63转动连接,取料架51与第二连杆62转动连接,第二连杆62设置在取料架51的上端。使第一连杆61和第二连杆62有足够的移动空间。

87.取料架51连接有第四油缸54,第四油缸54连接有直角夹板55,直角夹板55与取料架51转动连接。直角夹板55还转动连接有压板56,压板56与直角夹板55均配合设置有橡胶垫52。橡胶垫52厚度改为10mm,并用螺栓固定牢固。

88.其中,第四油缸54包括第四活塞杆57,第四活塞杆57上端与直角夹板55转动连接,直角夹板55与取料架51的上端转动连接,第四油缸54带动直角夹板55绕取料架51转动,其中与直角夹板55转动连接的压板56可实现对墙板的夹持工作,且有效防止在夹持过程中,对墙板的损坏,压板56根据墙板具体的夹持情况不同,旋转合适的角度,从而夹紧墙板。橡胶垫52起到增大摩擦力的作用,实现对墙板夹紧的同时,防止因加持力过大而损坏墙板。

89.其中,夹持组件还可以为叉车板53,夹持组件还包括取料架51,叉车板53与取料架51固定连接。

90.夹持组件可采用上述两种方式,一种为通过第四油缸54带动直角夹板55转动,从而在压板56和橡胶垫52的作用下,实现墙板的夹持,其中墙板的一边与取料架51上的橡胶垫52相配合,墙板的另一边与压板56上的橡胶垫52相配合,从而实现墙板的夹持工作。

91.还可以采用叉车板53的方式,用叉车板53直接进行墙板的抓取工作。

92.实施例四可旋转式操作平台及墙板安装机

93.参考附图1

‑

16,本实施例提出了一种墙板安装机,包括实施例三所述的夹持组件移动、摆动和转动装置和实施例二所述的精准移动结构,墙板安装机中包括支架,该支架为龙门支架21。

94.其中,前车体41固定连接有对称设置的固定臂23,固定臂23另一端与龙门支架21转动连接,前车体41还转动连接有第一油缸25,第一油缸25与龙门支架21转动连接。

95.固定臂23对称设置有两个,第一油缸25对称设置有两个,且固定臂23和第一油缸25的对称轴重合,其中第一油缸25设置在固定臂23之间。通过第一油缸25带动龙门支架21绕固定臂21转动,从而带动墙板实现前后方向的摆动,利于墙板的安装工作。第一油缸25还安装用节流阀,节流阀使第一油缸25的运动跟平稳,使龙门支架21绕固定臂21转动时,更加顺畅。

96.龙门支架21和上下滑动支架22滑动连接,龙门支架21连接有竖直方向设置的电动推杆24,电动推杆24上端连接有链轮26,链轮26与龙门支架21滑动连接,链轮26上挂设有链条27,链条27一端与上下滑动支架22相连,链条27另一端与龙门支架21固定连接。

97.其中,电动推杆24对称设置有两个,龙门支架21之间还固定连接有固定杆,链条27的一端与固定杆固定连接,其中固定杆还与电动推杆24固定连接,固定杆用于对电动推杆24的固定。

98.上下滑动支架22还转动连接有导轮,龙门支架21开设有导向槽,导轮滚动设置在导向槽内。上下滑动支架22通过导轮与龙门支架21相连,采用导轮的结构,有效减少上下滑

动支架22与龙门支架21之间的摩擦力,且能够承受更大的载荷。

99.通过电动推杆24带动链轮26沿龙门支架21移动,链轮26在移动过程中,发生转动,在链条26的作用下,带动上下滑动支架22上下移动,从而带动墙板上下方向的移动。采用链轮26与链条27的形式,有效提高对墙板的驱动力,可以带动重量较重的墙板,且可实现墙板移动距离的精准调整。

100.可旋转式操作平台还包括车架,该车架为履带支架11,用于控制装置整体运行的控制台84,控制台84与前车体41转动连接,履带支架11转动连接有踏板81。控制台84内还设置有气撑杆,考虑到履带12运动时,控制台84会跟随履带12晃动,通过气撑杆使控制台84的上操作面,不至于发生晃动,利于操作工作的进行。

101.其中,电动推杆24、第一油缸25、第二油缸31、第三油缸43、第四油缸54、第五油缸64、第六油缸74均与控制台84相连。

102.墙板安装机包括可旋转式操作平台,墙板安装机还包括驱动履带组件转动的动力机构,动力机构与前车体41固定连接,动力机构用于驱动履带轮13转动,在本实施例中,动力结构为电机,电机通过驱动履带轮13带动履带12转动,从而使墙板安装机可以适应各种较为复杂的地形。

103.后车体42固定连接有配重结构,配重机构包括配重块48和电源机构,电源结构用于装置整体提供电源,配重块48用于防止当夹持组件夹持墙板时,墙板安装机发生倾斜的现象。履带支架11还固定连接有腿挡板83,腿挡板83设置在靠近踏板81的一侧。腿挡板83起到防护的作用。

104.其中,踏板81设置在控制台84一侧,踏板81通过旋转轴82与履带支架11转动连接,踏板81用于操作者的站立,操作者通过站立在踏板81上,可跟随墙板安装机行走,可旋转式踏板81可有效减少墙板安装机的体积,方便应用于墙板安装机通过各种较为狭小的场合。控制台84与前车体41转动连接,在工作状态下,通过转动控制台84,控制台84的位置与踏板81的位置相配合,从而实现操作同行,即操作者通过站立在踏板81上,方便操作控制台84。

105.尽管已经示出和描述了本实用新型的实施例,本领域的普通技术人员可以理解:在不脱离本实用新型的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本实用新型的范围由权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。