1.本发明涉及铆接设备领域,尤其涉及一种全自动铆接机。

背景技术:

2.一些带有引脚的电子元件,包括氖泡、电阻或者其他电子器件,在使用时需要在这些电子元件的引脚上连接电阻和/或电线形成相应的半成品,然后再将其连接在其他设备上。以将电阻和电线铆接在氖泡上为例,需要先通过一台铆接设备将电阻铆接在氖泡的一个引脚上,然后再需要另外一台设备将两根电线分别铆接在氖泡的另一个引脚和电阻远离氖泡的一端,上述操作需要分别使用不同的加工设备,无法实现自动各设备之间的自动化衔接。

技术实现要素:

3.鉴于此,本发明公开了一种全自动铆接机,能够实现将电线和电阻自动与铆接件进行铆接配合,自动化程度较高。

4.本发明公开了一种全自动铆接机,包括:

5.铆接件上料装置,所述铆接件上料装置用于对铆接件进行上料;

6.电阻铆接装置,所述电阻铆接装置位于所述铆接件上料装置的一侧,用于对编带电阻进行上料,并将所述编带电阻铆接在所述铆接件上;

7.线材套接装置,所述线材套接装置用于在电线上套接套管,套接有套管的所述电线通过传输装置下进行传输;

8.线材铆接装置,所述线材铆接装置用于将套接有套管的所述电线铆接在固定有编带电阻的所述铆接件上。

9.进一步的,所述铆接件上料装置包括第一上料机构和上料转盘,所述第一上料机构用于带动所述铆接件移动至上料工位,所述转盘上均匀分布有多个夹取组件,通过所述夹取组件从所述上料工位夹取铆接件,并带动所述铆接件依次经过所述电阻铆接装置和所述线材铆接装置。

10.进一步的,所述第一上料机构包括第一上料支架,所述第一上料支架上设置有第一送料组件、夹料组件、第二送料组件以及成型组件,所述第一送料组件对所述铆接件进行初步送料,所述夹料组件用于从所述第一送料组件上夹取铆接件,并通过所述成型组件对所述铆接件的两个引脚进行整形,所述第二送料组件用于夹取整形后的所述铆接件,并带动其转动一定角度。

11.进一步的,所述电阻铆接装置设置在所述转盘的一侧,包括第二上料机构和电阻铆接机构,所述第二上料机构包括第二上料支架、送料气缸、升降气缸以及送料件,所述第二上料支架设置有供所述编带电阻穿过的过料槽,所述送料气缸通过所述送料件带动所述编带电阻相对所述过料槽运动,所述升降气缸连接所述第二上料支架,并可所述送料件脱离所述编带电阻,便于所述送料气缸带动所述送料件复位;所述电阻铆接机构用于将移动

至相应位置的编带电阻铆接在所述铆接件上。

12.进一步的,所述送料件设置有多个开口向上的齿槽,通过所述齿槽带动所述编带电阻移动,相邻两个所述齿槽之间的距离与相邻两个编带电阻的距离相同。

13.进一步的,所述线材套接装置包括线材处理装置和套管处理装置,所述套管处理装置用于对套管进行传输并切断,所述线材处理装置对电线进行传输以及切断,并使得电线的一端穿过切断后的所述套管。

14.进一步的,所述套管处理装置设置在所述线材处理装置的一侧,所述套管处理装置包括第三上料机构、切断机构以及移栽机构,所述切断机构设置于所述第三上料机构的上料末端,用于对所述第三上料机构传输的套管进行切断,所述移栽机构设置与所述第三上料机构和所述线材处理装置之间,用于对切断后的所述套管进行传输。

15.进一步的,所述第三上料机构包括第三上料支架、定位组件以及送料驱动组件,其中,

16.所述第三上料支架上设置有前固定管、后固定管以及送料管,所述送料管位于前固定管和所述后固定管之间,并且所述送料管的两端可分别伸进或伸出所述前固定管和所述后固定管,所述套管的一端可同时穿过所述前固定管、所述后固定管以及所述送料管;

17.所述送料驱动组件通过固定件连接所述送料管,并通过所述固定件驱动所述送料管滑动,所述定位组件固定连接所述固定件;

18.所述定位组件可将所述套管固定于所述送料管。

19.进一步的,所述线材处理装置包括第四上料机构、切断剥皮机构以及夹紧机构,所述切断剥皮机构设置于所述第四上料机构和所述夹紧机构之间,所述第四上料机构对电线进行传输,使得所述电线穿过所述套管;所述第四上料机构与所述切断剥皮机构配合对所述电线的一端进行剥皮;所述夹紧机构与所述切断剥皮机构配合对所述电线的另一端进行剥皮。

20.进一步的,所述切断剥皮机构包括第一剥皮刀组、第二剥皮刀组以及切断刀组,所述切断刀组位于所述第一剥皮刀组和所述第二剥皮刀组之间,所述第一剥皮刀组与第四上料机构配合对电线的一端进行剥皮,所述第二剥皮刀组与所述夹紧机构配合对电线的另一端进行剥皮,所述切断刀组用于对电线进行切断。

21.本发明公开的技术方案,与现有技术相比,有益效果是:

22.通过第一上料机构实现对所述铆接件的上料,然后在所述电阻铆接装置的作用下将编带电阻与所述铆接件的一个引脚进铆接,然后再通过所述铆接装置将带有套管的电线分别与所述铆接件的另一引脚以及所述编带电阻进行铆接固定,进而通过一台设备实现对所述铆接件的加工,实现各机构间的自动化衔接,自动化程度较高。

附图说明

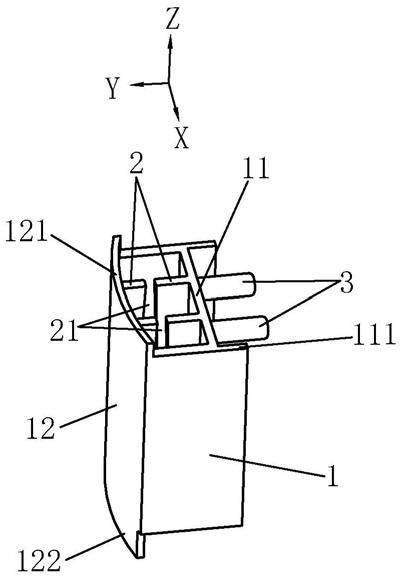

23.图1为铆接件铆接编带电阻和电线后的示意图;

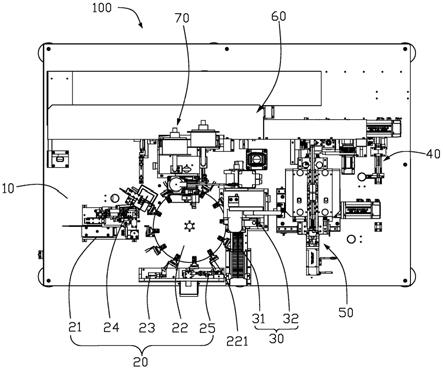

24.图2为铆接机的俯视图;

25.图3为第一上料机构的结构示意图;

26.图4为第二送料组件和成型组件的结构示意图;

27.图5为夹取组件的结构示意图;

28.图6为校验组件和切脚组件的示意图;

29.图7为电阻铆接装置的示意图;

30.图8为线材套接装置的示意图;

31.图9为套管处理装置的示意图;

32.图10为移栽机构的示意图;

33.图11为线材处理装置的示意图;

34.图12为第一剥皮刀组、第二剥皮刀组以及切断刀组的示意图;

35.图13为线材铆接装置的示意图;

具体实施方式

36.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

37.如图1和图2所示,本发明公开了一种全自动铆接机100,用于自动对铆接件进行铆接加工。所述全自动铆接机100包括加工平台10,所述加工平台10上设置有铆接件上料装置20、电阻铆接装置30、线材套接装置、主传输装置60以及线材铆接装置70,所述铆接件上料装置20用于将铆接件传输至相应位置,便于相应的所述铆接件与所述电阻铆接装置30和所述线材铆接装置70配合;所述电阻铆接装置30用于对编带电阻进行传输,并且将所述编带电阻铆接在相应的所述铆接件上;所述线材套接装置用于对电线传输剪切,并将套管套设在电线上;所述主传输装置60用于将套接有套管的电线移动至与所述线材铆接装置70对应的位置,所述线材铆接装置70用于将套接有套管的所述电线铆接在固定有编带电阻的所述铆接件上。

38.在本技术中,所述铆接件上设置有两个引脚,所述铆接件可以是氖泡、灯珠、电阻或者其他带有两个引脚的电子元件,在本技术中,以铆接件以氖泡为例进行描述。

39.所述铆接件上料装置20包括第一上料机构21和上料转盘22,所述第一上料机构21和所述上料转盘22分别连接所述加工平台10,并且所述上料转盘22可相对所述加工平台10转动,所述第一上料机构21、所述电阻铆接装置30以及所述线材铆接装置70分别设置于所述上料转盘22的周侧。所述第一上料机构21用于带动铆接件移动至上料工位,所述上料转盘22上均匀分布有多个夹取组件221,通过所述夹取组件221从所述上料工位夹取铆接件。

40.如图3所示,进一步的,所述第一上料机构21包括第一上料支架211、第一送料组件212、夹料组件213、第二送料组件217以及成型组件216,所述第一上料支架211与所述加工平台10固定连接,所述第一送料组件212固定于第一上料支架211,用于对多个所述铆接件进行同时传输;所述夹料组件213用于夹取移动至预设位置的所述铆接件,然后在所述成型组件216的配合下对所述铆接件的两个引脚进行整形,在本技术中,所述成型组件26用于扩大两个所述引脚之间的间距;所述第二送料组件217用于夹取整形后的所述铆接件,并且将所述铆接件调整为便于所述夹取组件221夹取的角度。

41.具体的,所述第一送料组件212包括振动器2121和振动上料板2122,所述振动器2121固定于所述第一上料支架211,所述振动器2121通过带动所述振动上料板2122振动对铆接件进行振传输。在本实施例中,所述铆接件放置在所述振动上料板2122的顶面上,并且所述铆接件的两个引脚分别位于所述振动上料板2122的两侧。

42.具体的,所述夹料组件213包括第一升降气缸2131以及夹料装置2132,所述第一升降气缸2131通过固定架固定于所述第一上料支架211,所述第一升降气缸2131可带动所述夹料装置2132在竖直方向移动,所述夹料装置2132可在预设位置夹取所述铆接件的顶端,并且所述第一升降气缸2131的驱动下将所述铆接件带离所述振动上料板2122。

43.进一步的,所述夹料装置2132包括夹持驱动源2133、固定板2134、驱动板2135、第一夹爪2136和第二夹爪2137,所述第一夹爪2136通过第一滑板214与所述固定板2134滑动连接,所述第二夹爪2137通过第二滑板215与所述固定板2134滑动连接,所述第一滑板214上设置有第一驱动轴2141,所述第二滑板215上设置有第二驱动轴2151,所述驱动板2135上设置有与所述第一驱动轴2141配合的第一驱动孔2142以及与所述第二驱动轴2151配合的第二驱动孔2152,所述第一驱动孔2142和所述第二驱动孔2152均倾斜设置,所述夹持驱动源2133通过驱动所述驱动板2135滑动,可带动所述第一滑板214和所述第二滑板215做相向运动,使得所述第一夹爪2136和所述第二夹爪2137做相向运动,当所述第一夹爪2136和所述第二夹爪2137的距离小于一定值时,可夹持所述铆接件的顶端。所述第一夹爪2136和所述第二夹爪2137上均设置有夹取铆接件顶端的v形槽。

44.请继续参看图4,所述成型组件216包括成型驱动源2161和成型件2162,所述成型驱动源2161连接所述第一上料支架211,所述成型件2162的一端连接所述成型驱动源2161,所述成型件2162的另一端设置有成型部,所述成型驱动源2161带动所述成型件2162移动,使得成型部伸进两个引脚之间,通过成型部增大两个所述引脚的间距,实现对所述铆接件的整形。

45.当对所述铆接件整形完成后,所述第二送料组件217可夹持整形后的所述铆接件,并带动所述铆接件旋转,将所述铆接件调整为一个便于所述夹取组件221夹取的角度。

46.所述第二送料组件217与所述第一上料支架211滑动连接,所述第二送料组件217包括送料滑块2171、第一调整驱动源2172、第二调整驱动源2173、第一传动组件以及卡板组件218,所述送料滑块2171通过滑轨与所述第一上料支架211滑动连接,所述第一调整驱动源2172连接所述送料滑块2171,并通过所述第一传动组件带动所述卡板组件218夹取所述铆接件的引脚;所述第二调整驱动源2173连接所述送料滑块2171,并且可通过所述第一传动组件带动所述卡板组件218转动,进而调整所夹取的所述铆接件的放置角度。

47.进一步的,所述第一传动组件包括连杆2174、伸缩杆2175以及转动套管2176,所述伸缩杆2175的一端伸进所述转动套管2176的内部,并可相对所述转动套管2176做伸缩运动,所述伸缩杆2175伸进所述转动套管2176内的一端连接所述卡板组件218,另一端通过调节件219与所述连杆2174的一端配合,所述连杆2174的另一端与所述第一调整驱动源2172配合,所述第一调整驱动源2172可通过所述连杆2174带动所述伸缩杆2175相对所述转动套管2176做伸缩运动。进一步的,所述伸缩杆2175伸进所述转动套管2176内的一端设置有调节轴2177,所述卡板组件218包括固定卡板2181、第一夹持卡板2182和第二夹持卡板2183,所述固定卡板2181与所述转动套管2176固定连接,所述第二夹持卡板2183与所述固定卡板2181固定连接,所述第二夹持卡板2183包括连接部3185和夹持部2184,所述连接部2185的一端与所述夹持部2184连接,所述夹持部2184与所述第二夹持卡板2183配合夹持铆接件的引脚,所述连接部2185远离所述夹持部2184的一端设置有与所述调节轴2177配合的调节槽2186,所述连接部2185还通过转轴2187与所述固定卡板2187转动连接,当所述伸缩杆2175

相对所述转动套管2176所伸缩运动时,所述伸缩杆2175可带动所述调节轴2177相对所述转动套管2176移动,所述调节轴2177可通过所述调节槽2186带动所述连接部2185绕所述转轴2187转动,进而使得所述夹持部2184可相对所述第二夹持卡板2183运动。当所述夹持部2183与所述第二夹持卡板2183的间距变大时,所述铆接件的引脚可进入或者离开二者之间,当所述夹持部2184与所述第二夹持卡板2183间距变小时,可夹紧所述铆接件的引脚。

48.进一步的,所述连杆2174为“l”形,包括两个连接边,两个连接边分别连接所述第一调整驱动源2172和调节件219配合。并且两个连接边的连接处与转轴转动连接,该转轴可以固定于所述送料滑块2171上。

49.进一步的,所述调节件219与所述伸缩杆2175固定连接,所述调节件219上设置有开放式环形槽2191,所述连杆2174的一端连接有滑轮,所述滑轮位于所述环形槽2191内,所述连杆2174可通过所述滑轮抵持所述环形槽2191的侧壁,进而带动所述伸缩杆2175相对所述转动套管2176做伸缩运动。

50.进一步的,所述第二调整驱动源2173上连接有齿条2193,所述转动套管2176上设置有齿轮2192,所述齿条2193与所述齿轮2192啮合。当所述卡板组件218夹持所述铆接件的引脚后,所述夹料组件213复位,不再夹持所述铆接件的顶端,此时所述第二调整驱动源2173通过所述齿条2193带动所述齿轮2192转动,进而带动所述转动套管2176以及所述卡板组件218转动,带动夹持的所述铆接件调整相应的角度。

51.所述第一上料支架211上设置有第一上料驱动装置2194,所述第一上料驱动装置2194用于驱动所述第二送料组件217相对所述第一上料支架211滑动。所述第一上料驱动装置2194可带动所述第二送料组件217移动至一定位置,便于所述卡板组件218夹取所述铆接件的引脚;当所述第二送料组件217调整所述铆接件的放置角度后,所述第一上料驱动装置2194可继续带动所述第二送料组件217移动,将改变角度后的所述铆接件移动至上料工位,便于所述上料转盘22上夹取装置夹取所述铆接件,所述铆接件的顶端靠近所述上料转盘22。

52.所述上料转盘22与所述加工平台10转动连接,驱动源可通过分度器带动所述上料转盘22转动。所述上料装盘22上均匀的设置有多个所述夹取组件221,所述夹取组件221设置在所述上料转盘22的边缘位置。所述驱动源通过所述分度器每次带动所述上料转盘22转动的角度等于相邻两个所述夹取组件221的夹角。所述夹取组件221可从上料工位获取所述铆接件,然后沿一方向转动,当转动到与所述电阻铆接装置30对应的工位时,在所述电阻铆接工位的作用下,在其中一个引脚上铆接编带电阻。

53.如图5所示,进一步的,所述夹取组件221包括夹取固定板2211、夹取安装板2212、第一夹持件2213和第二夹持件2214,所述夹取固定板2211固定安装与所述上料转盘22,所述夹取安装板2212与所述夹取固定板2211滑动连接,可相对所述夹取固定板2211在竖直方向滑动,所述第一夹持件2213和所述第二夹持件2214相互配合形成用于夹持所述铆接件顶端的夹子,所述夹子一端用于夹持铆接件,另一端设置复位弹簧2215为夹子提供夹持力。所述第一夹持件2213的一端以及所述第二夹持件2214的一端均设置有夹持所述铆接件的“v”形槽。

54.进一步的,在所述夹取组件221需要从另一机构夹取铆接件或者将所述铆接件放置在另一机构的相应位置均设置有顶持组件222,所述顶持组件222包括顶持气缸2221,所

述顶持气缸2221位于相应夹取组件221的下方,并连接顶块2222,所述顶持气缸2221带动所述顶块2222抵持上述夹子带有复位弹簧2215的一端,使得所述复位弹簧2215压缩,能够能打开夹子夹持铆接件的一端。

55.请继续参看图6,所述加工平台10上设置有立板233,所述立板233上设置有校验组件23和切脚组件25,所述上料转盘22在所述上料工位获取所述铆接件后,在带动所述铆接件移动至与所述电阻铆接装置30对应的工位之前,需要先经过所述校验组件23以及所述切脚组件25做进一步的加工。所述校验组件23包括校验气缸231,所述校验气缸231的输出轴连接校验块232,所述校验块232上设置有与所述铆接件两个引脚配合的电极,当所述铆接件的两个引脚分别碰触到相应的电极时,所述铆接件可通电工作,当正常工位时判定为良品,当无法工作时判定为不良品。

56.当判定所述铆接件为不良品时,需要将不良的所述铆接件取下,不需要对其进行铆接。如图1所示,在本技术中通过下废料组件24对不良的所述铆接件进行下料,所述下废料组件24位于所述上料转盘22的一侧,可以根据各机构的布局进行合理设置。所述下废料组件24包括废料气缸和夹指,当所述上料转盘22通过夹取组件221带动所述铆接件转动至下废料的工位时,所述废料气缸带动所述夹指移动,通过所述夹指夹取铆接件的引脚,然后所述废料气缸可通过夹指带动所述铆接件离开所述夹取组件,然后将所述铆接件放置在废料箱内,所述废料箱位于所述夹指的正下方。

57.请继续参看图6,所述切脚组件25包括切脚气缸251、第一切脚刀252和第二切脚刀253,所述切脚气缸251固定于所述立板233上,所述第一切脚刀252连接所述切脚气缸251的输出轴,所述第二切脚刀253位于所述第一切脚刀252的一侧,当所述上料转盘22带动其中一个所述铆接件移动至所述切脚组件25所对应的工位时,所述铆接件的其中一个引脚穿过所述第一切脚刀252和所述第二切脚刀253之间的缝隙,所述切脚气缸251带动所述第一切脚刀252移动,在所述第二切脚刀253的配合下对该引脚进行切断。所述立板233上设置有用于收集所述引脚废料的废料箱254。

58.当对所述铆接件进行切脚处理后,所述电阻铆接装置30将编带电阻铆接在切脚后的引脚上。如图7所示,所述电阻铆接装置30包括第二上料机构32以及电阻铆接机构31,所述第二上料机构32用于将所述编带电阻传输至相应工位,再通过所述电阻铆接机构31将所述编带电阻的一端与切角后的所述引脚进行铆接。

59.进一步的,所述第二上料机构32包括第二上料支架321、送料气缸323、升降气缸322以及送料件324,所述第二上料支架321设置于所述电阻铆接机构的一侧并且与所述加工平台10固定连接,所述第二上料支架321上设置有开口向上的送料槽325,所述送料气缸323和所述送料件324均位于所述送料槽325内,所述送料槽325的顶部设置有供所述编带电阻穿过的过料槽326,所述编带电阻的两端分别通过所述过料槽326进行定位,并通过所述过料槽326穿过所述送料槽325的顶端,所述送料气缸323可通过所述送料件324带动所述编带电阻向前移动。具体的,所述送料件324上设置有多个开口向上的齿槽327,相邻两个所述齿槽327之间的距离与相邻两个编带电阻的距离相同,当所述送料气缸323通过送料件324带动所述编带电阻传输时,所述编带电阻两侧的连接线位于所述齿槽327内。

60.所述升降气缸322连接所述第二上料支架321,并连接所述送料气缸323,所述升降气缸322可带动所述送料气缸323以及所述送料件324在竖直方向移动。当所述送料气缸323

通过所述送料件324对所述编带电阻传输完成,使得一个所述编带电阻位于铆接工位时,所述升降气缸322带动所述送料气缸323和所述送料件324均向下移动,直至所述编带电阻的连接线脱离所述齿槽327,此时所述送料气缸323带动所述送料件324复位。当铆接完成后,所述升降气缸322带动所述送料气缸323和所述送料件324向上移动,使得编带电阻的连接线位于所述齿槽327内,此时所述送料气缸323可通过所述送料件324对所述编带电阻再次传输。

61.所述电阻铆接机构31包括电阻铆接支架311、电阻铆接驱动源312以及电阻铆接模具313,所述电阻铆接模具313上设置有连接所述编带电阻和所述铆接件的铜带,所述电阻铆接支架311与所述加工平台10固定连接,所述对电阻铆接驱动源312可带动所述电阻铆接模具313向下移动,在下模的配合下通过铜带将所述铆接件的一个引脚与所述编带电阻的一端进行铆接。所述电阻铆接支架311上设置有切断装置314,所述电阻铆接驱动源312为所述切断装置314提供动力,驱动所述电阻切断装置314对所述电阻两侧进行切断。

62.所述电阻铆接支架311上还设置有下料盘315,所述编带电阻带在切除电阻后的废料可通过所述下料盘315进行下料。

63.当对所述铆接件铆接所述编带电阻后,所述上料转盘22带动铆接有所述编带电阻的铆接件继续沿原方向转动,直至转动至所述线材铆接装置70。

64.如图8所示,所述线材套接装置包括套管处理装置40和线材处理装置50,所述套管处理装置40设置在所述线材处理装置50的一侧,并且二者均与所述加工平台10固定连接,所述套管处理装置40用于对套管进行传输、切断,所述线材处理装置50对电线进行传输以及切断,并使得电线的一端穿过切断后的所述套管,然后通过所述主传输装置60将套接有套管的所述电线传输至线材铆接装置70相对应的工位。

65.如图8和图9所示,进一步的,所述套管处理装置40包括第三上料支架41、第三上料机构42、切断机构43以及移栽机构44,所述第三上料机构42用于对所述套管进行传输,所述切断机构43用于对所述套管进行切断,然后通过所述移栽机构44对所述套管进行转移。所述第三上料机构42包括定位组件44以及送料驱动组件425,其中,所述第三上料支架41上设置有前固定管421、后固定管422以及送料管423,所述送料管423位于前固定管421和所述后固定管422之间,并且所述送料管423的两端可分别伸进或伸出所述前固定管421和所述后固定管422,所述套管的一端可同时穿过所述前固定管421、所述后固定管422以及所述送料管423,所述送料驱动组件425通过固定件424连接所述送料管423,所述固定件424通过滑轨与所述第三上料支架41滑动连接,所述送料驱动组件425可通过所述固定件424带动所述送料管423滑动。所述定位组件44固定连接所述固定件424,所述定位组件44可将所述套管与所述送料管423连接在一起。工作时,所述套管的端部穿过所述前固定管421、所述送料管423以及所述后固定管422,然后所述定位组件44工作,将所述套管与所述送料管423连接在一起,接着所述送料驱动组件425通过所述固定件424带动所述送料管423向前移动,使得所述送料管423伸进所述后固定管中,此时所述送料管423可带动所述套管同时移动,所述送料管423移动的距离为所述套管继续伸出所述后固定管422的距离。

66.所述定位组件44包括压紧气缸441和压板442,所述送料管423设置有与所述压板442配合的缺口槽426,所述压紧气缸441带动所述压板442与所述缺口槽426配合,将所述套管与所述送料管423连接在一起。

67.所述固定件424位于所述前固定管421和所述后固定管422之间,所述前固定管421和所述后固定管422可对所述固定件424进行定位,控制所述送料管423的移动距离,进而控制所述套管的伸出长度。

68.所述前固定管421、所述后固定管422以及所述送料管423分别有两个,形成两组送料结构,可同时对两根套管进行送料。

69.当对所述套管送料完成后,所述定位组件44复位,不再将所述套管和所述送料管423连接为一体,此时所述送料驱动组件425通过固定件424带动所述送料管423复位,此时所述套管不动。

70.请继续参看图10,所述移栽机构设置在所述第三上料机构42的一侧,所述移栽机构44包括移栽驱动源、驱动转盘441以及多个设置在所述驱动转盘441上的固定组件442,所述移栽驱动源可通过所述驱动转盘441带动多个所述固定组件442绕所述驱动转盘441的中心轴转动。多个所述固定组件442均匀的分布在所述驱动转盘441的边缘位置。当对所述套管上料,使得所述套管的一端穿过所述后固定管422后,所述套管可伸进其中一个所述固定组件442内,通过所述固定组件442进行夹紧,然后在所述切断机构43的作用下对所述套管进行切断,所述移栽驱动源通过所述驱动转盘441带动切断后的所述套管进行转动,可以将所述套管移动至套接工位与电线进行套接。

71.所述固定组件442包括固定壳4421、第一固定板4422、第二固定板4423、第一调节杆4424、第二调节杆4425、调节齿轮4426以及解锁杆4427,所述固定壳4421与所述驱动转盘441固定连接,所述第一固定板4422的一端伸进所述固定壳4421内连接所述第一调节杆4424,所述第二固定板4423的一端伸进所述固定壳4421内连接所述第二调节杆4425,所述调节齿轮4426与所述固定壳4421转动连接,所述第一调节杆4424和所述第二调节杆4425分别位于所述调节齿轮4426的两侧并且通过调节齿与所述调节齿轮4426啮合,所述第一调节杆4424和所述第二调节杆4425均可相对所述固定壳441滑动,所述解锁杆4427位于所述固定壳4421的一侧,通过固定件与所述驱动转盘441滑动连接,所述解锁杆4427的一端可抵持所述第一调节杆4424的一端或者抵持所述第二调节杆4425的一端,带动所述第一调节杆4424或者所述第二调节杆4425相对所述固定壳4421滑动,在所述调节齿轮4426的作用下,使得所述第一固定板4422和所述第二固定板4423张开。

72.所述调节齿轮4426上设置有扭簧,用于带动所述调节齿轮4426复位,进而使得所述第一固定板4422和所述第二固定板4423进行夹紧复位。

73.可在需要所述第一固定板4422和所述第二固定板4423张开的工位处设置相应的气缸,用于推动所述解锁杆4427滑动。

74.如图9所示,所述切断机构43与所述第三上料支架41固定连接,所述切断机构43包括切断驱动源431和两个切断刀432,两个所述切断刀432相对设置,所述套管穿过所述后固定管422后先穿过两个所述切断刀432之间的位置然后再与所述固定组件442配合,当所述套管伸完成后,所述切断驱动源431带动两个所述切断刀432运动,对所述套管进行切断。在本实施例中,所述切断驱动源431为双向驱动气缸。

75.所述线材处理装置50可同时处理两根电线,两个所述电线分别穿过两个套管,并且这两根电线可分别在线材铆接装置70的作用下与铆接件的引脚以及电阻的一端进行铆接。

76.如图11所示,所述线材处理装置50包括第四上料机构51、切断剥皮机构52以及夹紧机构53,所述第三上料机构51、所述切断剥皮机构52以及所述夹紧机构53分别与所述加工平台10固定连接,所述切断剥皮机构52设置于所述第四上料机构51和所述夹紧机构53之间,所述第四上料机构51对电线进行传输,使得所述电线穿过所述套管;所述第四上料机构51与所述切断剥皮机构52配合对所述电线的一端进行剥皮;所述夹紧机构53与所述切断剥皮机构52配合对所述电线的另一端进行剥皮。

77.具体的,所述第四上料机构51包括驱动装置511、送料驱动组件512以及送料管513,所述驱动装置511可带动所述送料驱动组件512在空间范围内调整位置,所述送料管513固定于所述送料组件512,所述送料驱动组件512内设置有送料辊轮5121,所述送料辊轮5121可带动所述电线穿过所述送料管513。

78.如图11和图12所示,所述切断剥皮机构52包括第一剥皮刀组521、第二剥皮刀组522以及切断刀组523,所述切断刀组523位于所述第一剥皮刀组521和所述第二剥皮刀组522之间,所述第一剥皮刀组521与第四上料机构51配合对电线的一端进行剥皮,所述第二剥皮刀组522与所述夹紧机构53配合对电线的另一端进行剥皮,所述切断刀523组用于对电线进行切断。

79.具体的,所述第一剥皮刀组521包括第一上剥皮刀5211和第一下剥皮刀5212,所述第一下剥皮刀5212固定于下模,所述第一上剥皮刀5211固定于驱动源,所述第二剥皮刀组522包括第二上剥皮刀5221和第二下剥皮刀5222,所述第二下剥皮刀5222固定于所述下模,所述第二上剥皮刀5221同时固定于所述驱动源,所述切断刀组523包括上切断刀5231和下切断刀5232,所述上切断刀5231固定于所述驱动源,所述下切断刀5232固定于所述下模。所述驱动源可同时带动所述第一上剥皮刀5211、所述第二上剥皮刀5221以及所述上切断刀5231在竖直方向移动。所述上切断刀5231和所述下切断刀5232之间的距离小于所述第一上剥皮刀5211和所述第一下剥皮刀5212之间的距离,以及小于所述第二上剥皮刀5221和所述第二下剥皮刀5222之间的距离。

80.所述夹紧机构53包括夹紧驱动源531和夹紧组件532,所述夹紧驱动源531可带动所述夹紧组件532靠近或远离所述切断剥皮机构52。

81.工作时,所述电线一端可部分穿过所述送料管513,然后所述驱动装置511带动所述送料驱动组件512向靠近所述切断剥皮机构52的方向移动预设距离,此时所述上切断刀5231和所述下切断刀5232配合可对线材的一端进行切断,来确定电线该端的具体位置,便于确定需要剪裁电线的长度。在对电线第一次切断处理后,所述驱动装置511带动所述送料驱动组件512向远离所述切断剥皮机构52的方向移动,在所述第一上剥皮刀5211和所述第一下剥皮刀5212配合下切割电线的外表皮进行剥皮。接着,所述驱动装置511驱动所述送料驱动组件512向靠近套接工位的方向移动,直至所述送料管513靠近所述套接工位的固定组件442,此时所述送料辊轮5121带动电线继续伸出所述套管,使得电线已经剥皮的一端穿过所述套管。然后所述固定组件442不再夹持所述套管,所述第四上料机构51带动电线和套管移动一定距离,通过所述夹紧组件532夹持套管和电线,此时所述第四上料机构51复位,所述电线不动,然后所述上切断刀5231和所述下切断刀5232对电线进行二次切断,获取用于铆接时的电线。然后再通过第二上剥皮刀5221和所述下剥皮刀5222切割电线的外壳,所述夹紧驱动源531带动所述夹紧组件532向远离所述切断剥皮机构52的方向移动,对电线的另

一端进行剥皮。当对电线进行套管以及两端剥皮后,所述主传输装置60可带动两个套接有套管的电线向线材铆接装置70的方向移动。

82.在本技术中,还可设置其他铆接装置,所述电线的一端通过线材铆接装置70与所述铆接件的一个引脚以及编带电阻的一端进行铆接,那么在此之前或之后,电线的另一端也可根据需要进行铆接相应的元件。

83.如图13所示,所述线材铆接装置70包括第五送料机构71和线材铆接机构72,所述第五送料机构71用于夹取所述上料转盘20上已经铆接有电阻的铆接件,并将所述铆接件移动至铆合工位。所述主传输装置60夹持两个套接有套管的电线也移动至该铆合工位,并且使得两个电线分别与所述铆接件未铆合电阻的引脚以及电阻的一端对应,然后在所述线材铆接机构72的作用下进行铆接。铆接完成后,所述主传输装置60带动铆接完成的所述铆接件继续向前传输至下一工位。

84.本发明在不脱离本发明的广义的精神和范围的前提下,能够设为多种实施方式和变形,上述的实施方式用于说明发明,但并不限定本发明的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。