1.本实用新型涉及水性蜡生产设备领域,具体是一种高温高压水性蜡生产反应釜。

背景技术:

2.水性蜡是一种常见的水性助剂,可以应用于水性涂料油墨起到耐划伤,抗粘连的作用,可以应用于造纸或者人造板中起到防水的作用,在纺织和皮革领域做整理剂或者涂饰剂的原料,在农业中做树苗或者水果的表面处理防止水分蒸发,蜡乳液还可以做脱模剂,润滑剂等。

3.在水性蜡的生产加工中,需要在密闭的容器中,在加压和高温环境下进行混合、乳化的反应。现有的反应釜一般的加热方式包括底部加热、内部加热和外设加热套。由于底部加热的明显不均匀,且不适用于粘度高的物质混匀,而内部加热则不适用于本反应,故水性蜡反应多使用外设加热套的结构。

4.加热套一般套在反应釜的外部,且在反应中要配合一定强度的高频机械搅拌。基于水性蜡混合和乳化的原料反应特点,其温度在反应体系中的分散十分重要。同时基于不同产品的乳化需求,也使得对搅拌的强度和剪切性有不同的要求。

技术实现要素:

5.本实用新型的目的在于提供一种高温高压水性蜡生产反应釜,它能够在满足反应所需搅拌需求的同时,能够提高热量分散的速度,提高反应质量。

6.本实用新型为实现上述目的,通过以下技术方案实现:

7.一种高温高压水性蜡生产反应釜,包括反应釜,所述反应釜的外壁上套接有加热套,所述反应釜内居中的设有通过电力驱动的搅拌轴,所述搅拌轴的底端环形阵列有至少2根横架,所述横架的长度方向与反应釜的径向对应,所沪横架的外端固定连接有向下竖直延伸的立轴,所述立轴外部套接有与其间隙配合的套管,所述套管与立轴能够周向转动且能够周向限位,所述套管的侧周面上一体成型的固定连接有第一浆板和第二浆板,所述第二浆板与第一浆板共面。

8.所述第一浆板的宽度为5

‑

15cm,位于管套靠近反应釜内壁的侧面,所述第二浆板的宽度为反应釜内腔半径的2/3。

9.所述立轴的底端设有挡块,所述挡块的侧周面上环形阵列6

‑

12个限位凸块,所述套管的底端设有u型凸块,所述u型凸块的下部向下突出套管的底部端面,所述u型凸块具有上下贯通的插孔,所述插孔能够与限位凸块活动插接。

10.所述反应釜上连接有物料管路、压力管路,所述反应釜包括本体、密封盖、底部支撑架,所述底部支撑架固定在反应釜的底端,所述密封盖的顶端居中的固定有轴套,所述轴套内通过转轴安装有所述搅拌轴的顶端安装搅拌电机,通过电机驱动搅拌轴转动。

11.对比现有技术,本实用新型的有益效果在于:

12.一种高温高压水性蜡生产反应釜本反应釜能够实现对于水性蜡反应物料系统中,

温度的有效快速扩散,使得远离加热区域的物料与靠近加热区域的物料能够充分交换混匀,同时搅拌的强度和剪切能够根据水性蜡产品所需反应的需求而调整,提高反应质量和效率。

附图说明

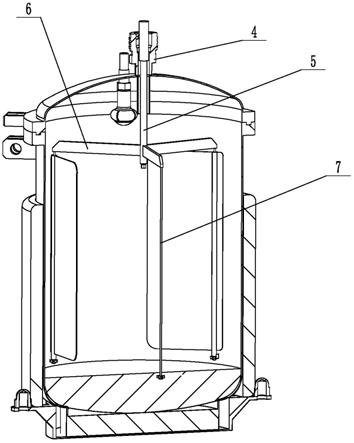

13.附图1是本实用新型的内部结构示意图。

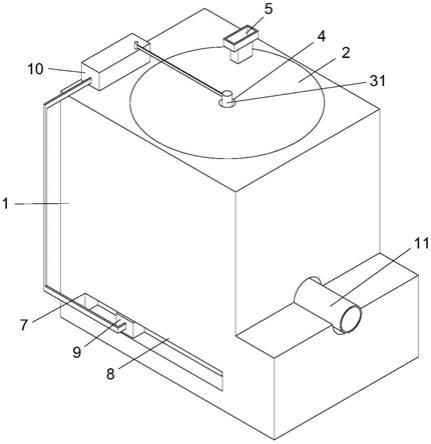

14.附图2是本实用新型的搅拌结构的结构图。

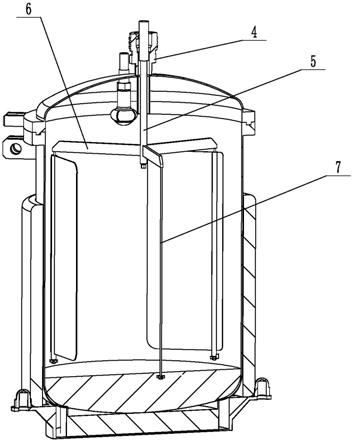

15.附图3是本实用新型的附图2的局部放大图。

16.附图4是本实用新型外形示意图。

17.附图中所示标号:

18.1、本体;2、密封盖;3、底部支撑架;4、轴套;5、搅拌轴;6、横架;7、立轴;8、套管;9、挡块;10、限位凸块;11、u型凸块;12、插孔;13、第一浆板;14、第二浆板;15、加热套。

具体实施方式

19.下面结合具体实施例,进一步阐述本实用新型。应理解,这些实施例仅用于说明本实用新型而不用于限制本实用新型的范围。此外应理解,在阅读了本实用新型讲授的内容之后,本领域技术人员可以对本实用新型作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

20.下述实施例中所涉及的仪器、试剂、材料等,若无特别说明,均为现有技术中已有的常规仪器、试剂、材料等,可通过正规商业途径获得。下述实施例中所涉及的实验方法,检测方法等,若无特别说明,均为现有技术中已有的常规实验方法,检测方法等。

21.实施例:一种高温高压水性蜡生产反应釜

22.本装置包括反应釜,所述反应釜上连接有物料管路、压力管路,所述物料管路包括进料管和出料管,用以对物料的进出进行控制。所述压力管路用于对罐内进行加压泄压操作,所述压力管路与罐体的连通处设置压力阀。

23.所述反应釜包括本体1、密封盖2、底部支撑架3,所述压力管路安装在密封盖2上,所述密封盖2的边沿与本体1的顶端口沿上设有用于固定二者的法兰。所述密封盖2能够打开,且能够与本体1密封固定为密闭的反应容器。

24.所述底部支撑架3固定在反应釜的底端,用于对本体1进行支撑固定,所述反应釜的外壁上套接有加热套15,用于对反应提供温度环境。

25.所述密封盖2的顶端居中的固定有轴套4,所述轴套4内通过转轴安装有搅拌轴5,所述搅拌轴5的顶端安装搅拌电机,通过电机驱动搅拌轴5转动,所述搅拌轴5的下部设置在反应釜内,所述搅拌轴5的底端环形阵列有3根横架6,所述横架6的长度方向与反应釜的径向对应,所沪横架6的外端固定连接有向下竖直延伸的立轴7,所述立轴7外部套接有与其间隙配合的套管8,所述的底端设有长度大于套管8内径的挡块9,能够将套管8挡住,所述挡块9为圆形,所述挡块9的侧周面上环形阵列8个限位凸块10。

26.所述套管8的底端设有u型凸块11u,所述u型凸块11u的下部向下突出套管8的底部端面,所述u型凸块11u为u型结构,且开口为上下,故使得u型凸块11u具有上下贯通的插孔12,所述插孔12能够与限位凸块10活动插接,通过u型凸块11u插在其中一个限位凸块10上,

即可将套管8与立轴7周向限位。

27.所述套管8的侧周面上一体成型的固定连接有第一浆板13和第二浆板14,所述第一浆板13与第二浆板14相对套管8呈180度设置,所述第一浆板13的宽度为8cm,位于管套靠近反应釜内壁的侧面,用于尽量对反应釜边缘的物料实现搅拌,避免搅拌不均匀造成边缘的物料乳化不好。

28.所述第二浆板14与第一浆板13共面,所述第二浆板14的宽度为反应釜内腔半径的2/3,从而能够获得足够的机械搅拌力。所述套管8的长度比立轴7的长度略短,所述立轴7的低端靠近反应釜底,所述第一浆板13与第二浆板14的长度与套管8的长度相适应,从而使得反应釜内的搅拌效果好,均匀。

29.同时,上述结构及通过u型凸块11u与限位凸块10的配合,能够快速而简单的对第二浆板14的剪切角度进行调整,使其配合搅拌方向,与径向呈适应的正向或逆向角度。于所加工产品乳化反应所需的剪切力。调整方法简单方便,上提套管8即可解除限位,转动套管8至第二浆板14到适当倾斜关系,落下套管8使限位凸块10插入u型凸块11u即可,调整简单,限位可靠,

30.通过第一浆板13,能够有效的搅动外侧边缘的物料,通过倾斜角度适当的第二浆板14与第一浆板13共面,能够将外部的物料与内部的物料实现较好的混匀,将外层物料通过机械力有力的推向内层,从而让外部加热套所提供的热量能够在反应物料内内外混匀,避免外层物料温度高向内部物料传导慢的问题。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。