1.本实用新型涉及用于一种发动机手持机械式的齿轮箱分离器,属于航空飞行器综合保障设备领域。

背景技术:

2.在现在无人机领域使用的齿轮发动机在定期保养时,需要拆卸齿轮箱,用以检查或更换齿轮箱内的离合器等零部件,以此保障发动机整体工况长期良好运转。在拆卸齿轮箱时要确保用力均衡,防止齿轮箱内的零部件受到拆卸时的冲击力。目前广泛使用的拔模器是一种手持式撞锤结构拔模工具,这种拔模工具受受力方向影响只能在轴向用力,在拆除齿轮箱时需要避开螺旋桨法兰的同时沿发动机螺旋桨法兰方向水平取出。

3.如何解决旧式拔模器工具设计操作不便的问题,从而设计出一种改变受力方向同时又能避开法兰盘、拔出过程稳定、拔模轨迹保持不便、操作简单省力、结构紧凑合理、使用寿命长、体积小、重量轻、高效便携、物美价廉的新型齿轮箱分离器,是目前需要研究的课题。

技术实现要素:

4.本实用新型的技术解决问题:克服旧式拔模工具存在的不足,提供一种设计先进、结构合理、工作稳定、控制方便、效率高、操作简单省力、小巧便携的新型齿轮箱分离器,本实用新型全部材料选用30crmnsia制成,热处理硬度28~32hrc,表面加强镀铬处理。

5.本实用新型的技术解决方案:

6.一种手持机械式齿轮箱分离器,包括:连接板、连杆、振动锤、手柄、螺钉、法兰和方螺母;

7.连接板为u字形对称结构;两个自由端加工有通孔,连接板通孔的轴线垂直于连接板的表面;

8.连接板通过方螺母连接连杆的一端;连杆的另一端固定连接手柄;

9.振动锤套装在连杆上,振动锤能够沿连杆滑动;

10.法兰的一侧向下凹陷形成沉孔结构,沉孔结构的侧壁开有缺口;

11.螺钉中段加工有平台,螺钉的平台位于法兰的沉孔结构内,两个法兰分别固定连接连接板的两个自由端,两个法兰沉孔结构的缺口开口方向相对放置;使螺钉的平台位于法兰和连接板之间,螺钉能够绕轴转动却不会脱出;

12.螺钉的螺柱段用于连接齿轮箱;螺钉的螺钉头和方螺母分别位于连接板的两侧,方螺母位于靠近齿轮箱的一侧,使连杆的轴线尽可能与齿轮箱的输出轴同轴。

13.通过振动锤冲击手柄,使齿轮箱从发动机主体上分离拆卸。

14.螺钉的平台沿径向向外凸出,当螺钉穿过连接板上的通孔后,法兰压在螺钉的平台上,使螺钉能够在法兰的沉孔结构内绕轴转动的同时不会脱落。

15.连接板与连杆、手柄与连杆在运输时能够分解运输。

16.所述连杆的中间为光滑段,连杆的前后两端为m14粗牙螺纹,后端螺纹段用于连接手柄,前端螺纹段用于连接方螺母,光滑段用于连接振动锤,连杆与连接板连接的一端沿轴向加工有挡块,连杆的后端安装手柄,挡块和手柄配合使用,用于防止振动锤脱落。

17.所述振动锤从所述连杆的后部插入,所述振动锤沿轴向加工有的通孔,使振动锤能够在连杆的光滑段沿轴线前后移动。

18.所述手柄外形为圆柱形,手柄的前端加工有螺纹段,手柄的螺纹段与连杆后端的螺纹段配合;所述手柄的后端镂空,从后端向内加工有沉孔,手柄的沉孔用于安装垫片和螺母。所述手柄的外表面刻有防滑纹路。

19.本实用新型与现有技术相比的有益效果是:

20.本实用新型一种手持机械式齿轮箱分离器,能避开法兰盘、拔出过程稳定、拔模轨迹保持不便、操作简单省力、结构紧凑合理、使用寿命长、体积小、重量轻、高效便携、物美价廉。

附图说明

21.图1为本实用新型一种手持机械式齿轮箱分离器主视示意图;

22.图2为本实用新型连接器主视示意图;

23.图3为本实用新型连接器左视示意图;

24.图4为本实用新型连杆主视示意图;

25.图5为本实用新型振动锤主视示意图;

26.图6为本实用新型振动锤左视示意图;

27.图7为本实用新型手柄主视示意图;

28.图8为本实用新型垫片主视、左视示意图;

29.图9为本实用新型螺钉主视示意图;

30.图10为本实用新型法兰主视示意图;

31.图11为本实用新型法兰左视示意图;

32.图12为本实用新型方螺母主视示意图;

33.图13为本实用新型方螺母左视示意图。

具体实施方式

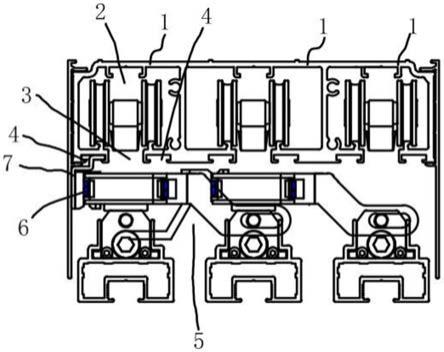

34.本实用新型一种手持机械式齿轮箱分离器使用振动锤在连杆上向后端敲击可以分离齿轮箱和发动机。包括:连接板1、连杆2、振动锤3、手柄4、螺钉6、法兰7和方螺母8。

35.连接板1为u字形对称结构;两个自由端加工有通孔,连接板1通孔的轴线垂直于连接板1的表面;连接板1通过方螺母8连接连杆2的一端;连杆 2的另一端固定连接手柄4;振动锤3套装在连杆2上,振动锤3能够沿连杆 2滑动。

36.法兰7的一侧向下凹陷形成沉孔结构,沉孔结构的侧壁开有缺口。

37.螺钉6中段加工有平台,螺钉6的平台位于法兰7的沉孔结构内,两个法兰7分别固定连接连接板1的两个自由端,两个法兰7沉孔结构的缺口开口方向相对放置;使螺钉6的平台位于法兰7和连接板1之间,螺钉6能够绕轴转动却不会脱出。

38.螺钉6的螺柱段用于连接齿轮箱;螺钉6的螺钉头和方螺母8分别位于连接板1的两

侧,方螺母8位于靠近齿轮箱的一侧,使连杆2的轴线尽可能与齿轮箱的输出轴同轴。

39.通过振动锤3冲击手柄4,使齿轮箱从发动机主体上分离拆卸。

40.如图9所示,螺钉6的平台沿径向向外凸出,当螺钉6穿过连接板1上的通孔后,法兰7压在螺钉6的平台上,使螺钉6能够在法兰7的沉孔结构内绕轴转动的同时不会脱落。

41.连接板1与连杆2、手柄4与连杆2在运输时能够分解运输。

42.所述连杆2的中间为光滑段,连杆2的前后两端为m14粗牙螺纹,后端螺纹段用于连接手柄4,前端螺纹段用于连接方螺母8,光滑段用于连接振动锤3,连杆2与连接板1连接的一端沿轴向加工有挡块,连杆2的后端安装手柄4,挡块和手柄4配合使用,用于防止振动锤3脱落。

43.所述振动锤3从所述连杆2的后部插入,所述振动锤3沿轴向加工有的通孔,使振动锤3能够在连杆2的光滑段沿轴线前后移动。

44.所述手柄4外形为圆柱形,手柄4的前端加工有螺纹段,手柄4的螺纹段与连杆2后端的螺纹段配合;所述手柄4的后端镂空,从后端向内加工有沉孔,手柄4的沉孔用于安装垫片和螺母。所述手柄4的外表面刻有防滑纹路。

45.本实用新型实施例以一款四缸航空活塞式发动机上的齿轮箱为拆卸对象,其与发动机对接面为平面,在一侧有两个螺纹孔,螺纹孔底径为该齿轮箱中部有多组齿轮,与发动机曲轴相连,需要通过多次轴向冲击,才能取出齿轮箱,进而保养发动机。

46.实施例

47.如图1所示,本实施例的一种手持机械式齿轮箱分离器,包括:连接板1、连杆2、振动锤3、手柄4、垫片5、螺钉6、法兰7和方螺母8。

48.所述连接板1上通过两颗m6x12圆柱头内六角螺钉固定方螺母8,方螺母8通过螺纹孔连接连杆2。

49.所述连接板1外形为u字形左、右对称零件,所述连接板1上有两个等高短臂向前伸出,短臂上加工了通孔,每个连接板1的通孔内通过法兰7均穿入1颗防拆卸螺钉6,两个螺钉6从方螺母8的相反穿入,使方螺母8更靠近齿轮箱的法兰盘一侧,使连杆2尽量与齿轮箱的输出轴同轴。每个法兰7通过 3个m5x12内六角圆柱头螺钉固定连接连接板1。

50.所述连杆2的滑轨上安装有振动锤3,所述连杆2后端的m14螺纹柱上固定手柄4,所述连杆2最后端沿径向安装了一个m8螺母和垫片5。

51.所述连接板1用高强度不锈钢制成。短臂前部厚度方向加工了相同的通孔和法兰安装孔用于安装面拆卸螺钉和封闭螺钉的小法兰;所述连接板后测纵向垂直中分面两侧各加工了一个m6螺纹孔,所述方螺母安装在m6螺纹孔上;所述方螺母安装面与所述螺钉安装朝向相反,使方螺母更靠近发动机螺旋桨法兰盘一侧。

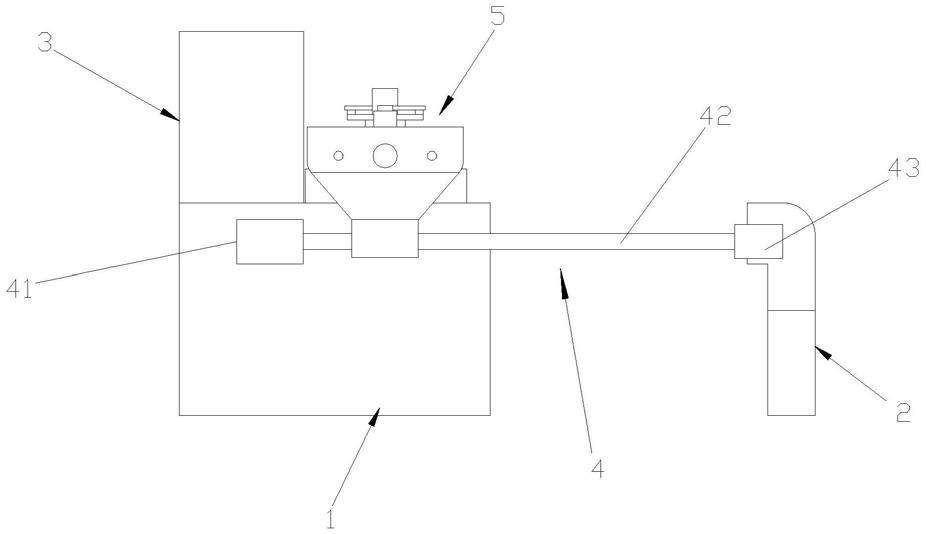

52.如图2、图3为本实施例的连接板1,用优质不锈钢30crmusin板材制成,长120mm,宽100mm,厚度8mm,表面粗糙度为3.2μm,表面镀铬处理;连接板1外形为u字形左、右对称零件,用来避让齿轮箱;连接板1两个长 100mm,宽15mm,厚度8mm的等长、等高短臂向前伸出,短臂前部厚度方向加工了的通孔和3个m4内螺纹孔,用于安装螺钉6和法兰7;连接板1前端两侧有对称向内的r10倒角,前端中心对称开有两个内螺纹孔,用来连接方螺母8;

53.如图4为本实施例的连杆2,该零件用优质不锈钢30crmusin板材制成,总长510mm,

最大直径25mm,表面粗糙度为3.2μm,表面镀铬处理;连杆 2为圆柱形,前端是m14的粗牙螺纹,在退刀槽后面有一个厚4mm的圆台,用来将振动锤3限制在连杆2中部光滑段;连杆2后部有两段螺纹,先是一段m14的粗牙螺纹,在后面伸出一段m8的粗牙螺纹,这两段螺纹用来安装手柄4和垫片5。

54.如图5、图6为本实施例的振动锤3,该零件用优质不锈钢30crmusin板材制成,110mm,最大直径65mm,表面粗糙度为3.2μm,表面镀铬处理;振动锤3轴向加工有的通孔,用于与连杆2对接;振动锤3中部直径45mm,长度100,前后两头直径65mm,长5mm,振动锤3前后两头直径65mm大于中部直径45mm的目的是在使用振动锤敲击的时候可以避免操作人员手部受伤。

55.如图7为本实施例的手柄4,该零件用优质不锈钢30crmusin板材制成,总长90mm,最大直径40mm,表面粗糙度为3.2μm,表面镀铬处理;手柄4 前端轴向加工有m14的粗牙螺纹,深度15mm,用来安装连杆2;手柄4后端两侧有对称向外的2

°

斜角(即圆锥段),手柄4后端在轴向中心向内加工有的沉孔,深度75mm,加工沉孔的目的是一来需要安装垫片5和固定螺母,二来是去除多余材料、减轻零件重量;手柄4表面加工有防滑网纹。

56.如图9为本实用新型实施例的螺钉6,螺钉6采用优质不锈钢30crmusin 板材制成,总长50mm,最大直径为15mm,表面粗糙度为3.2μm,表面镀铬处理。螺钉6前端(即图9中左侧部分)有一段m8外螺纹,螺纹段轴向长度为16mm,在退刀槽后加工有一段长4mm,直径8mm的第一光杆,之后是一个直径11mm,长2.5mm的平台,然后是一段直径8mm的第二光杆,加工平台、第一光杆和第二光杆的目的是当螺钉安装在连接板1上以后,将法兰7压在平台上,防止螺钉6从连接板1上脱落;螺钉6的后端(对应图9中右侧螺钉头部分)是一段直径15mm,长15mm的网纹光杆,网纹光杆上加工有防滑网纹,用于旋转螺钉。如图9所示,从左至右依次为外螺纹、退刀槽、第一光杆、平台、第二光杆和网纹光杆。

57.如图10、图11为本实施例的法兰7该零件用优质不锈钢30crmusin板材制成,最大直径为30mm,总厚度为4.5mm,表面粗糙度为3.2μm,表面镀铬处理;法兰7中部加工有一直径8.3mm的中心通孔,目的是可以安装在螺钉6的光杆上;法兰7顶部突出厚度为2mm,外径为14mm的凸台,在轴心向上加工直径11.2mm(与螺钉6的平台外径配合),深2.6mm的沉孔(沉孔的深度方向和凸台的突出方向一致),目的是把螺钉6的平台放入沉孔中;法兰7距轴心11mm半径的上、左、右,三个方向各加工一个直径4.2mm通孔,用于将法兰7安装在连接板1上。

58.如图12、图13为本实施例的方螺母8该零件用优质不锈钢30crmusin 板材制成,长52mm,宽20mm,厚度26mm,表面粗糙度为3.2μm,表面镀铬处理;方螺母8距中心18.5mm的位置,上下各加工一个的通孔,用于安装在连接板1上;在方螺母8厚度方向前端两侧有对称向内的45

°

斜角,厚度方向中心加工一m14的内螺纹通孔,用于安装连杆2。

59.将两个螺钉6分别完全旋入连接板1的的通孔中,将两个螺钉6 的平台分别配装法兰7,然后用3颗m4x12螺钉法兰7和连接板1固定连接。将方螺母8安装在连接板1的两个m6的螺纹孔上,安装方向与螺钉6的螺钉头方向相反,即方螺母8与螺钉6的螺钉头分布位于连接板1的两侧,螺钉6 的螺钉头与法兰7顶部凸台位于连接板1的同侧。

60.将连杆2上m14螺纹柱旋入方螺母8上,安装方向朝向连接板1的后方。将振动锤3安装在连杆2的光滑段上后,将手柄4旋入连杆2后端m14螺纹段上,将垫片5放到手柄4后端沉

孔中,用m14螺母将手柄和垫片5固定。至此,本实施例的一种手持机械式齿轮箱分离器装配完成。

61.用以上零件装配成型的本实用新型一种手持机械式齿轮箱分离器,两个螺钉2中心距78mm,螺钉伸出连接板114mm,当螺钉2安装在发动机齿轮箱一侧后满足其受力要求;方螺母8安装方向与螺钉2安装方向相反,使得在敲击振动锤3的时候,力的方向更靠近齿轮箱中心位置,防止齿轮箱受力不均;连接板1两个等高短臂伸出100mm,两个短臂之间间距90mm,可以避免其与发动机齿轮箱上的法兰盘接触。本实施例的一种手持机械式齿轮箱分离器的使用范围为齿轮箱上的法兰盘不得大于或法兰盘接触到连接板1,可以满足绝大部分航空齿轮发动机的齿轮箱拆卸要求,对于极为特殊的齿轮箱,可在不改变任何零件外形及结构连接形式的前提下,仅调整个别零件线性尺寸,即可满足特殊使用要求。

62.利用本实用新型的专用工具拆卸齿轮箱的过程为:

63.1)将两颗螺钉2安装在齿轮箱一侧的m8螺纹孔中,将螺钉2的螺纹段完全旋入齿轮箱侧壁。

64.2)用一只手握紧手柄4,另一只手握紧振动锤3用力向手柄4方向敲击,此时齿轮箱受到向后的冲击后会慢慢脱开。

65.3)通过不断的重复步骤2)的操作,最终完成齿轮箱的拆卸工作。

66.在应用本实用新型的一种手持机械式齿轮箱分离器进行拆卸工作时,需要注意以下5点:

67.1.使用振动锤敲击时,用力方向尽量保持与齿轮箱轴向方向一致;

68.2.使用振动锤敲击时,任何物体不得放入振动锤的行程中,以防止误伤;

69.3.敲击振动锤时,节奏不得过快,需时刻观察齿轮箱情况来调整敲击力度;

70.4.需要将螺钉的螺纹段完全旋入齿轮箱;

71.5.齿轮箱上的固定螺钉必须全部拆除;

72.以上内容是结合具体的优选实施案例对本实用新型所作的详细说明,不能认定本实用新型具体实施仅限于这些说明。对于本实用新型所述技术领域的技术人员来说,在不脱离本实用新型构思的前提下,对本实用新型的各组成部件、位置关系及连接方式在不改变其功能的情况下,进行的等效变换或替代,也落入本实用新型的保护范围。

73.本实用新型说明书中未作详细描述的内容属本领域专业技术人员的公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。