1.本技术涉及自动加料的技术领域,尤其是涉及一种铝粉自动计量加料装置。

背景技术:

2.混凝土的生产过程中,铝粉是作为膨胀剂使用,使用后混凝土轻微膨胀,减少混凝土的收缩,使混凝土浇筑饱满。

3.而铝粉的掺量对混凝土块的抗冻性能、导热系数以及孔结构都有很大的影响,因此率铝粉添加时需要对其添加量进行把控。

4.普遍的,通常采用人工称量的方式获取铝粉,通过控制铝粉的出料斗开闭,将铝粉倒至称重容器内,称量出所需的铝粉重量后再将铝粉添加至混凝土中。

5.针对上述中的相关技术,发明人认为存在有以下缺陷:出料斗出料的流量较大且出料速度较难控制,进而较难控制铝粉的倒出量,导致铝粉的称重不便,进而不便铝粉的获取。

技术实现要素:

6.为了方便对铝粉倒出量的控制,使得铝粉的获取更为方便,本技术提供了一种铝粉自动计量加料装置。

7.本技术提供的一种铝粉自动计量加料装置。采用如下的技术方案:

8.一种铝粉自动计量加料装置,包括出料斗和限料装置,所述限料装置与出料斗固定连接,所述出料斗的顶部用于连接铝粉仓,所述限料装置包括设置在出料斗下方的传送带和电机,所述电机用于驱动传送带转动,所述出料斗的底部设有出料口,所述出料口与传送带的上表面之间留有间隙,所述传送带包括基架,所述出料斗沿传送带传送方向两侧的侧壁均向下延伸至传送带的两侧,所述出料斗向下延伸的侧壁与基架固定连接。

9.通过采用上述技术方案,当需要将铝粉倒入称重容器内时,先将称重容器放置在传送带的出料端下方;接通铝粉仓和出料斗并启动电机,铝粉从出料斗的顶部掉落并从出料口落至传动带的表面,由于传送带沿传送带传送方向两侧的侧壁与基架固定,则铝粉不易从传动带的两侧掉落至地面,因为出料口与与传送带上表面之间留有间隙,则铝粉从传动带与出料斗之间的间隙输出至传送带的出料端,并从出料端掉落至下方的称重容器;传送带的运输速度可调节到较慢的速度,则铝粉的运输速度的得到下降,称重容器内铝粉重量缓慢上升,当达到所需重量时,控制电机停止转动,使得传送带停止转动,此时铝粉堆积在传送带与出料斗形成的空间内,因此便对铝粉倒出量的控制,使得铝粉的获取更为方便。

10.可选的,所述限料装置还包括若干搅拌辊,所述搅拌辊穿过出料斗的侧壁,所述搅拌辊与出料斗固定连接,所述电机用于控制搅拌辊转动。

11.通过采用上述技术方案,搅拌辊的设置,对出料斗内的铝粉起到限位作用,使得从出料斗顶部落下的铝粉不直接落在传送带上,而是调落在搅拌辊上,通过搅拌辊的转动,控制铝粉落至传送带上的量,进而实现对铝粉的出料速度的控制,方便铝粉的称重。

12.可选的,若干所述搅拌辊均套接有第一齿轮,所述基架包括从动辊,所述从动辊的套接有第二齿轮,所述第二齿轮和若干第一齿轮的外围共同套接有链条,所述第一齿轮、第二齿轮均与链条啮合。

13.通过采用上述技术方案,当电机控制传送带转动时,从动辊转动并带动第二齿轮转动,第二齿轮转动则通过链条带动第一齿轮转动,从而使得搅拌辊转动,即实现电机控制传送带和搅拌辊同时转动,使得铝粉的输送效果较好,同时节省了动力源的使用。

14.可选的,所述传送带还包括套接于基架的皮带,所述皮带的外围套接有链带,所述链带包括若干首尾相连的接料板,所述接料板沿皮带的宽度方向延伸设置,相邻的所述接料板之间留有间隙。

15.通过采用上述技术方案,由于铝粉材质较滑,皮带的表面与铝粉的摩擦力较小易使传送效果较差,通过设置链带,使得相邻接料板之间的间隙与皮带的表面形成一个接料的空间,接料板对铝粉起到限位作用,使得铝粉位于相邻接料板之间的间隙内并随皮带运送,传送带的输料效果较好。

16.可选的,所述链带还包括若干柔性条,所述柔性条位于链带周向的两侧边缘处,所述柔性条与若干接料板均固定,当链带套接于皮带时,所述柔性条朝远离皮带的方向凸起。

17.通过采用上述技术方案,柔性条的设置,对接料板连接方向的两侧进行限位,使得铝粉不易从相邻接料板之间得间隙流出,链带对铝粉的限位效果较好,进而使得传送带的输料效果较好。

18.可选的,所述接料板远离皮带的一端端面凹陷有若干接料槽。

19.通过采用上述技术方案,接料槽的设置,使得接料板的表面也可容纳部分的铝粉,链带的接料效果更好。

20.可选的,所述链条的一侧设置有涨紧装置,所述涨紧装置包括第五齿轮,所述第五齿轮对链条抵紧链条且第五齿轮与链条啮合。

21.通过采用上述技术方案,通过调节第五齿轮的位置,使得第五齿轮抵紧链条,即第五齿轮将链条撑开,使得链条保持紧张状态,使得链条不易因松垮而打结或缠绕。

22.可选的,若干所述搅拌辊沿水平方向并排设置。

23.通过采用上述技术方案,搅拌辊并排设置,当搅拌辊同时转动时,铝粉的下落较为均匀。

24.综上所述,本技术包括以下至少一种有益技术效果:

25.1.送带的运输速度可调节到较慢的速度,则铝粉的运输速度的得到下降,称重容器内铝粉重量缓慢上升,当达到所需重量时,控制电机停止转动,因此便对铝粉倒出量的控制,使得铝粉的获取更为方便;

26.2.搅拌辊的设置,对出料斗内的铝粉起到限位作用,使得从出料斗顶部落下的铝粉不直接落在传送带上,而是通过搅拌辊的转动,控制铝粉落至传送带上的量,进而实现对铝粉的出料速度的控制,方便铝粉的称重;

27.3.接料槽的设置,使得接料板的表面也可容纳部分的铝粉,链带的接料效果更好。

附图说明

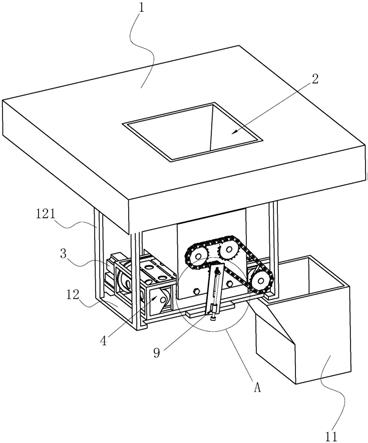

28.图1是本技术实施例的整体结构示意图;

29.图2是本技术实施例的内部结构示意图;

30.图3是图1中a部分的放大图。

31.附图标记说明:1、天花板;2、出料斗;21、进料口;22、出料口;3、电机;4、传送带;41、基架;411、主动辊;412、从动辊;42、皮带;5、搅拌辊;6、第一齿轮;7、第二齿轮;8、链条;9、涨紧装置;91、第五齿轮;911、轴承;92、调节板;921、滑孔;922、套环;93、调节杆;94、螺杆;95、螺母;10、链带;101、接料板;1011、接料槽;102、柔性条;11、称重容器;12、支撑台;121、固定杆。

具体实施方式

32.为了使本技术的目的、技术方案及优点更加清楚明白,以下结合附图1

‑

3及实施例,对本技术进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本技术,并不用于限定本技术。

33.本技术实施例公开一种铝粉自动计量加料装置。参照图1以及图2,铝粉自动计量加料装置包括出料斗2和限料装置,限料装置与出料斗2固定连接,出料出料斗2的顶部为进料口21,出料斗2的底部为出料口22,出料斗2用于安装在天花板1处,天花板1开孔设置并将进料口21朝上插入孔内,天花板1上方的空间用于放置铝粉仓(图中未示出),出料斗2的进料口21连通且固定于铝粉仓的出口处,铝粉仓的出口处设有用于关闭或打开进料口21的隔板(图中未示出)。

34.限料装置包括设置在出料斗2下方的传送带4、电机3、支撑台12以及水平穿设于出料斗2的两个搅拌辊5;支撑台12固定有四根固定杆121,固定杆121远离支撑台12的一端与天花板1固定连接,支撑台12水平设置在出料斗2的下方,电机3、传送带4均位于支撑台12靠近出料斗2的一端端面;电机3、传送带4均与支撑台12固定连接,出料口22与传送带4的上表面之间留有间隙;传送带4沿传送方向的一端为出料端,出料端的下方放置有用于称量铝粉的称重容器11。

35.参照图2,两个搅拌辊5沿水平方向并排设置,电机3用于驱动传送带4和两个搅拌辊5同时转动。

36.传送带4包括基架41和皮带42,基架41水平固定于支撑台12上,皮带42套接于基架41,出料斗2沿传送带4传送方向两侧的侧壁均向下延伸至传送带4的两侧,出料斗2向下延伸的两个侧壁均与基架41固定连接。

37.基架41包括主动辊411和从动辊412,皮带42套接于主动辊411和从动辊412,搅拌辊5均套接有第一齿轮6,从动辊412的套接有第二齿轮7,第二齿轮7和两个第一齿轮6的外围共同套接有链条8,第一齿轮6、第二齿轮7均与链条8啮合,主动辊411套接有第三齿轮(图中未示出),电机3的输出轴套接有第四齿轮(图中未示出),第三齿轮与第四齿轮啮合。

38.参照图2以及图3,链条8的一侧设置有涨紧装置9,涨紧装置9包括第五齿轮91、调节板92以及滑杆,调节板92与支撑台12固定连接,调节板92的表面固定有套环922,滑杆穿过套环922且滑杆的侧壁固定有螺杆94,调节板92开设有长条状的滑孔921,第五齿轮91开设有通孔(图中未示出),通孔内设置有轴承911(图中未示出),轴承911与第五齿轮91转动连接,螺杆94依次穿过滑孔921和轴承911并螺纹连接有螺母95,螺母95抵紧轴承911,第五齿轮91抵紧链条8且第五齿轮91与链条8啮合。

39.参照图2,皮带42的外围套接有链带10,链带10包括若干首尾相连的接料板101,接料板101沿皮带42的宽度方向延伸设置,接料板101沿延伸方向的两端靠近皮带42的边缘,相邻的接料板101之间通过绳索连接,相邻的接料板101之间留有间隙。使得相邻接料板101之间的间隙与皮带42的表面形成一个接料的空间,接料板101对铝粉起到限位作用,使得铝粉位于相邻接料板101之间的间隙内并随皮带42运送。

40.接料板101远离皮带42的一端端面凹陷有两个接料槽1011。接料槽1011的设置,使得接料板101的表面也可容纳部分的铝粉,链带10的接料效果更好。

41.链带10还包括两条柔性条102,两条柔性条102分别位于链带10周向的两侧边缘,柔性条102与若干接料板101均固定,当链带10套接于皮带42时,柔性条102朝远离皮带42的方向凸起。柔性条102的设置,对接料板101连接方向的两侧进行限位,使得铝粉不易从相邻接料板101之间得间隙流出。

42.本技术实施例一种铝粉自动计量加料装置的实施原理为:当需要将铝粉倒入称重容器11内时,先将称重容器11放置在传送带4的出料端下方;接通铝粉仓和出料斗2,启动电机3,使得搅拌辊5与传送带4同时转动,铝粉从出料斗2的顶部掉落至两个搅拌辊5的表面,搅拌辊5转动使得铝粉继续掉落至并链带10与皮带42的表面,部分铝粉位于相邻接料板101之间的间隙内,部分铝粉位于接料板101上的接料槽1011内;因为出料口22与与传送带4上表面之间留有间隙,则铝粉从皮带42与出料口22之间的间隙输出至传送带4的出料端,并从出料端掉落至下方的称重容器11。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,本说明书(包括摘要和附图)中公开的任一特征,除非特别叙述,均可被其他等效或者具有类似目的的替代特征加以替换。即,除非特别叙述,每个特征只是一系列等效或类似特征中的一个例子而已。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。