1.本发明涉及烧结球团机械竖炉中的承托导风墙大梁,具体说是一种球团竖炉所使用的大梁。

背景技术:

2.现有机械竖炉中,承托导风墙的大梁(又称之为大水梁)其整体由两侧密排的无缝横梁管焊接形成框架,横梁管中通入冷却水实现循环降温,两侧的横梁管之间连接钢板制成,大梁悬空并横担于竖炉的炉体墙两端。

3.大梁及其所承托的导风墙,在竖炉中起通风作用。当被气流裹带的大颗粒粉尘及球矿碎渣在通过导风墙的通风孔时,因粒度较大、质量较大不能被气流从导风墙内带出,在自身重量和向上气流的双重作用下,悬浮于大梁和导风墙下部。由于大梁及导风墙的通风孔为矩形,大颗粒物在离心力的作用下,在此处与水管和筋板的焊接处进行徘徊式磨擦,产生与金属管道除锈冲沙相同的作用,直至颗粒物被磨细,气流上推力大于颗粒物自身重力时才逐渐带出炉外。周而复始直至损坏到不能继续使用,大梁隔板因无水冷却首先被冲刷消失,其它部位也因被磨薄或磨透或在不断的气滞振动下产生疲劳裂纹,在水蒸气压力的作用下横梁管开裂漏水或变型,一般使用周期在6个月或随时修补至1年左右,其使用寿命和更换时间点不能与导风墙砖同步,因大梁的更换过程也必须拆除仍能使用的导风墙砖,因而这就造成了大梁的寿命短而严重地影响了生产,提高了生产成本。

4.现有技术最大的不足是:因为向上流动的气流混合物有一定的大颗粒粉尘及球矿碎渣,在流过导风口时会冲刷裸露的钢管,进而损坏大梁主体。

技术实现要素:

5.为了解决现有技术的不足,本专利所要解决的技术问题。本专利采用了这样的技术方案:

6.一种球团竖炉所使用的大梁,包括主体、导风口,其特征在于,还包括衬套,所述衬套安装在导风口内并且与主体可拆卸式连接。

7.衬套可以更换。通过这种结构,在旧衬套损坏时,可以更换新的衬套,从而避免了大梁主体的损坏。

8.此外,本专利在上述创新的基础上还做了进一步的改进。

附图说明

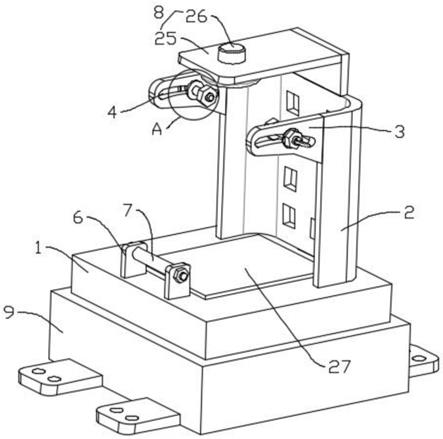

9.图1为金属梁体框架立体示意图。

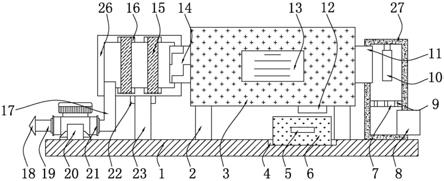

10.图2为金属梁体框架浇注耐磨高强防爆浇注料后立体示意图之一。

11.图3为金属梁体框架浇注耐磨高强防爆浇注料后立体示意图之二。

12.图4为隔板托耳承托底托耳的局部放大示意图。

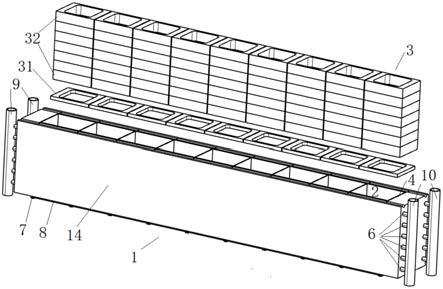

13.图5为爆拆示意图。

14.图6为完整的大梁立体示意图之一。

15.图7为完整的大梁立体示意图之二。

16.图8为完整的大梁示意主视图。

17.图9为完整的大梁示意俯视图。

18.图10为完整的大梁的a

‑

a向剖面图。

19.图11为完整的大梁的b

‑

b向剖面图。

20.图12为隔板的示意主视图。

21.图13为隔板的示意俯视图。

22.图14为衬套的示意俯视图。

23.图15为耐磨耐火材料衬套的示意剖面图。

24.图16为耐热合金衬套的示意剖面图。

25.图17为底托耳平面三视图示意图。

26.图18为底托耳立体示意图。

27.附图标记:1主体;2导风口;3衬套;31第一衬套;32第二衬套;4隔板; 41通孔;42隔板凹槽;5通风孔;6横梁管组;61横梁管;7托耳;8底托;81 底托耳;9进水立管;10出水立管;11耐磨高强防爆浇注料。

具体实施方式

28.为了更好的解释本发明,以便于理解,下面结合附图1

‑

18,通过具体实施方式,对本发明作详细描述。

29.一种球团竖炉所使用的大梁,包括主体1、导风口2,其特征在于,还包括带有通风孔5的衬套3,所述衬套3安装在导风口2内并且与主体1可拆卸式连接。

30.优选地,还包括隔板4,所述导风口2设置在相邻的所述隔板4之间。

31.优选地,所述衬套3包括了第一衬套31和第二衬套32,而且所述第一衬套31的通风孔5与所述第二衬套32的通风孔5对齐。

32.结合图1

‑

18所示、为一种球团竖炉所使用的大梁,其包括金属梁体框架,金属梁体框架包括两组横梁管组6和穿接在两组横梁管组6上的多个耐热合金大梁隔板4,在每两个相邻耐热合金大梁隔板4之间设置导风结构。在金属梁体框架的外部,浇注成型了耐磨高强防爆浇注料11。具体地,在高度方向上,耐磨高强防爆浇注料11的上表面与耐热合金大梁隔板4的顶端平齐;在侧面上,耐磨高强防爆浇注料11包覆在耐热合金大梁隔板4的侧边和两组横梁管组6的外部;在长度方向上,耐磨高强防爆浇注料11包覆在两端头的耐热合金大梁隔板4外部;借此,使介于竖炉墙体衬砖之间的“金属梁体框架”的外部均被耐磨高强防爆浇注料11包裹。承托导风墙大梁结构的两端穿过竖炉墙体衬砖,从竖炉墙体衬砖外部露出的部分,与进水立管9和出水立管10连接,具体是将各横梁管61的一端与进水立管9连通并固定连接,另一端与出水立管10连通并固定连接,其中进水立管9的顶端封堵,底端设有进水口,出水立管10下端封堵,顶端设有出水口,进水口和出水口以备用于连接冷却循环水系统,从而向各横梁管61中通入循环冷却水。优选地,其中横梁管组6的各横梁管61采用锅炉钢管。

33.其中,导风结构包括耐热合金制成的第一衬套31和耐磨耐火材料制成的第二衬套

32。第一衬套31和第二衬套32均设有通风孔5。第一衬套31放置在底层,而第二衬套32依次叠放在第一衬套31的上方,直至与耐热合金大梁隔板4的上端平齐。叠放时,要使第一衬套31的通风孔5与第二衬套32 的通风孔5对齐(如图5

‑

图6所示),形成导风结构。

34.其中,金属梁体框架中的两组横梁管组6的两端连接至冷却水循环系统,以便于向两组横梁管组6内部通入冷却水实现冷却降温。如图1所示,两组横梁管组6,其每组包括多根横向延伸的横梁管61,在每一组中横梁管61 在高度方向上相互间隔排列。耐热合金大梁隔板4,分别设有两组通孔41,每组通孔41包括多个通孔41。在每一组中,通孔41在高度方向上相互间隔排列。两组横梁管组6分别对应穿接在耐热合金大梁隔板4的两组通孔41 中,使各个耐热合金大梁隔板4相对两组横梁管组6在竖直方向上定位。结合图1

‑

图3所示,使多个耐热合金大梁隔板4沿两组横梁管组6的延伸方向依次间隔排列(如图1所示,耐热合金大梁隔板4从左到右依次根据需要尺寸间隔排列)。耐热合金大梁隔板4的底端位于同一高度。在进行耐磨高强防爆浇注料11的浇注之前,需将金属梁体框架的内外表面各喷涂0.1

‑

3mm 的防腐层,优选为1

‑

3mm的防腐层。

35.结合图1、4所示,在各耐热合金大梁隔板4的底端向垂直于耐热合金大梁隔板4的两侧表面的方向各形成凸起段,以形成隔板托耳7。如此,耐热合金大梁隔板4逐个穿接到横梁管61上后,在任意相邻两个耐热合金大梁隔板4的底端之间形成了两对搭接部位(如图4),这两对搭接部位可用于搭接一组(两个)耐热合金底托8。如图5所示,搭接的耐热合金底托8用于承载第一衬套31和第二衬套32。

36.参见图2

‑

6、11、17、18所示,耐热合金底托8的两端设有底托耳81,其为细长板体,耐热合金底托8以两个为一组,分别安装在两个相邻耐热合金大梁隔板4之间,借助底托耳81搭接在隔板托耳7上,每一组中的两个耐热合金底托8之间间隔设置,而第一衬套31的两端部则分别搁在每一组的两个耐热合金底托8之间。如图17所示,耐热合金底托8为中部较厚,边缘较薄的板体,较厚的部位可增强耐热合金底托8的强度,增加承载稳固性。如图5、11所示,耐热合金底托8的主要作用就是承载放置在其上方的第一衬套31和第二衬套32,而第一衬套31和第二衬套32均设有通风孔5,第二衬套32一直竖直叠放至与各耐热合金大梁隔板4上端齐平,构成导风结构。

37.优选地,上述的各耐热合金部件中,所述隔板4、底托8、第一衬套31 材料均为高锰合金型板/铸钢;而第二衬套32为耐磨耐火材料衬套砖。

38.上述承托导风墙大梁结构中,各部件的特点和作用如下:

39.横梁管61被水循环冷却具备常温条件梁体拉筋作用;耐热合金大梁隔板 4起到对横梁管61的紧束和梁体隔断和应力局限降低作用;耐热合金底托8 起到避免下方裸露部分因气流裹带的球团碎渣及渣粉滞悬对此部位造成冲刷的保护作用和对衬套31、32的承载作用;耐热合金衬套31上对耐磨耐火材料衬套砖32起到承托作用,可起到与耐热合金底托8相同的作用;防腐层在金属梁体框架浇注时起到对金属梁体框架抗酸氧化的作用和遇热后消失形成缝隙以承受金属材料受热膨胀的膨胀量。耐磨高强防爆浇注料11对金属梁体框架起到支撑作用与对金属梁体框架起紧固作用,与金属梁体框架共同承担梁体的负荷作用,使横梁管61与炉内高温球团起到分隔/隔热作用。金属梁体框架表面的防腐层受热消失产生的间隙以承受金属材料受热膨胀的膨胀量。在高压水冷却的前提下大梁进水口温度和出水口温度基本保持一致,接近常温,保证大梁高温负荷能力。

40.在耐热合金大梁隔板4的上端设有便于耐磨高强防爆浇注料11进行浇注并压出与导风墙砖下面凸起部分相吻合的大梁凹沟的隔板凹槽42。在金属梁体框架的外侧及每个导风口2内侧紧贴横梁管61支模具,将制备好的耐磨高强防爆浇注料11用常规的浇注工艺浇注至与耐热合金大梁隔板4的顶端相平,且两侧上平面用与隔板凹槽42相一致的凸鼓压制出梁凹沟,用免烧排潮烘烤工艺制备成承托导风墙大梁结构成品。此承托导风墙大梁结构成品在竖炉内安装时,再将进水口和出水口与炉外循环管路进出水口连接。

41.本发明还提供一种球团竖炉所使用的大梁的制备方法,其包括如下步骤:

42.第一步:制作金属梁体框架:

43.准备若干根横梁管61,将其分成两组横梁管组6,以分别对应承托导风墙大梁结构的前后侧面;

44.准备若干个耐热合金大梁隔板4,在耐热合金大梁隔板4上对应两组横梁管组6设置两组通孔41,每组通孔41包含在竖直方向上间隔排列的多个通孔41;每根横梁管61逐块对位穿接各耐热合金大梁隔板4的各通孔41,并将各耐热合金大梁隔板4与横梁管61焊接固定,得到金属梁体框架;

45.将各横梁管61的两端分别连通进水立管9和出水立管10,并与进水立管9和出水立管10焊接固定,进水立管9设有进水口,出水立管10设有出水口,借此使各横梁管61连接至冷却水循环系统;优选地,在进行耐磨高强防爆浇注料11的浇注之前,需将金属梁体框架的内外表面各喷涂0.1

‑

3mm的防腐层,优选为1

‑

3mm的防腐层。

46.第二步:浇注耐磨高强防爆浇注料11

47.在金属梁体框架的外侧及每个导风口2内侧紧贴横梁管61支模具,将制备好的耐磨高强防爆浇注料11浇注包裹在金属梁体框架的外部;在高度方向上,耐磨高强防爆浇注料11的上表面与耐热合金大梁隔板4的顶端相平齐,并压出与导风墙砖下面凸起部分相吻合的大梁凹沟;在厚度(侧面)方向上,耐磨高强防爆浇注料11与横梁管61内侧管壁防腐层相齐平,外侧浇注层大于横梁管61外侧管壁防腐层与振动棒直径间距尺寸,中间包覆横梁管61及各耐热合金大梁隔板4两端的通孔41及外侧部分;在长度方向上,耐磨高强防爆浇注料11包覆处于两端头的耐热合金大梁隔板4表面并与炉体两端炉墙外侧相齐平。介于竖炉的两个竖炉墙体之间的“大梁结构”外部均被耐磨高强防爆浇注料11包覆。浇注后,采用免烧排潮烘烤工艺制备得到大梁成品,即钢结构与耐磨高强防爆浇注料复合的承托导风墙大梁结构。

48.第三步:设置导风结构

49.在相邻两个所述耐热合金大梁隔板4之间的底部铺耐热合金底托8,所述耐热合金底托8横担在相邻两个耐热合金大梁隔板4底端设置的隔板托耳 7上,向所述耐热合金底托8上叠放第一衬套31,在第一衬套31上方叠放耐磨耐火材料衬套32直至与耐热合金大梁隔板4的上端平齐,使第一衬套31 的通风孔5和所有耐磨耐火材料衬套32的通风孔5保持对齐;

50.以下为本发明的较佳实施例。

51.实施例1

52.本实施例提供一种球团竖炉所使用的大梁的制备方法,其包括如下步骤:

53.第一步:制作金属梁体框架:

54.准备12根横梁管61,将其分成两组横梁管,每组6根,以分别对应承托导风墙大梁结构的前后侧面;

55.准备10个耐热合金大梁隔板4,在耐热合金大梁隔板4上对应两组横梁管组6设置两组通孔41,每组通孔41包含6个竖直方向上间隔排列的通孔 41。每根横梁管61逐块对位穿接各耐热合金大梁隔板4的各通孔41,并在穿接处将各耐热合金大梁隔板4与横梁管61焊接固定,得到金属梁体框架;

56.将各横梁管61的两端分别连通出水立管10和进水立管9,并与出水立管10和进水立管9焊接固定,出水立管10上端设有出水口,进水立管9下端设有进水口,借此使各横梁管61连接至冷却水循环系统;

57.将金属梁体框架的内外表面各喷涂2mm的防腐层。

58.第二步:浇注耐磨高强防爆浇注料11

59.在金属梁体框架的外侧及每个导风口2内侧紧贴横梁管61支模具,将制备好的耐磨高强防爆浇注料11浇注包裹在金属梁体框架的外部;在高度方向上,高强防爆浇注料11的上表面与耐热合金大梁隔板4的顶端相平齐,并压出与导风墙砖下面凸起部分相吻合的大梁凹沟;在厚度方向上,耐磨高强防爆浇注料11与横梁管61内侧管壁防腐层相齐平,外侧浇注层大于横梁管61 外侧管壁防腐层与振动棒直径间距尺寸,中间包覆横梁管61及各耐热合金大梁隔板4两端的通孔41及外侧部分;在长度方向上,耐磨高强防爆浇注料 11包覆处于两端头的耐热合金大梁隔板4表面并与炉体两端炉墙外侧相齐平。介于竖炉的两个竖炉墙体之间的“大梁结构”外部均被耐磨高强防爆浇注料 11包覆。浇注后,采用免烧排潮烘烤工艺制备得到大梁成品,即钢结构与耐磨高强防爆浇注料复合的承托导风墙大梁结构。

60.第三步:设置导风结构

61.在相邻两个耐热合金大梁隔板4之间的底部铺耐热合金底托8,共铺设 18块,两块为一组,间隔铺设。耐热合金底托8横担在相邻两个耐热合金大梁隔板4底端设置的隔板托耳7上,在耐热合金底托8上叠放耐热合金衬套 31,在耐热合金衬套31上方叠放7块耐磨耐火材料衬套32直至与耐热合金大梁隔板4的上端平齐,使耐热合金衬套31的通风孔5和所有耐磨耐火材料衬套32的通风孔5保持对齐。

62.优选地,各横梁管61为锅炉钢管,耐热合金大梁隔板4、耐热合金底托8和耐热合金衬套31为含铬25%、镍2%的高铬铸钢。

63.在本实施例中,耐磨耐火材料衬套32是采用常规的方法制备的耐磨耐火材料衬套砖。

64.实施例2

65.本实施例提供一种球团竖炉所使用的大梁的制备方法,其包括如下步骤:

66.第一步:制作金属梁体框架:

67.准备12根横梁管61,将其分成两组横梁管,每组6根,以分别对应承托导风墙大梁结构的前后侧面;

68.准备10个耐热合金大梁隔板4,在耐热合金大梁隔板4上对应两组横梁管组6设置两组通孔41,每组通孔41包含6个竖直方向上间隔排列的通孔 41。每根横梁管61逐块对位穿接各耐热合金大梁隔板4的各通孔41,并在穿接处将各耐热合金大梁隔板4与横梁管61焊接固定,得到金属梁体框架;

69.将各横梁管61的两端分别连通出水立管10和进水立管9,并与出水立管10和进水立管9焊接固定,出水立管10上端设有出水口,进水立管9下端设有进水口,借此使各横梁管61连接至冷却水循环系统;

70.将金属梁体框架的内外表面各喷涂2mm的防腐层。

71.第二步:浇注耐磨高强防爆浇注料11

72.在金属梁体框架的外侧及每个导风口2内侧紧贴横梁管61支模具,将制备好的耐磨高强防爆浇注料11浇注包裹在金属梁体框架的外部;在高度方向上,耐磨高强防爆浇注料11的上表面与耐热合金大梁隔板4的顶端相平齐,并压出与导风墙砖下面凸起部分相吻合的大梁凹沟;在厚度方向上,耐磨高强防爆浇注料11与横梁管61内侧管壁防腐层相齐平,外侧浇注层大于横梁管61外侧管壁防腐层与振动棒直径间距尺寸,中间包覆横梁管61及各耐热合金大梁隔板4两端的通孔41及外侧部分;在长度方向上,耐磨高强防爆浇注料11包覆处于两端头的耐热合金大梁隔板4表面并与炉体两端炉墙外侧相齐平。介于竖炉的两个竖炉墙体之间的“大梁结构”外部均被耐磨高强防爆浇注料11包覆。浇注后,采用免烧排潮烘烤工艺制备得到大梁成品,即钢结构与耐磨高强防爆浇注料复合的承托导风墙大梁结构。

73.第三步:设置导风结构

74.在相邻两个耐热合金大梁隔板4之间的底部铺耐热合金底托8,共铺设 18块,两块为一组,间隔铺设。耐热合金底托8横担在相邻两个耐热合金大梁隔板4底端设置的隔板托耳7上,在耐热合金底托8上叠放耐热合金衬套 31,在耐热合金衬套31上方叠放7块耐磨耐火材料衬套32直至与耐热合金大梁隔板4的上端平齐,使耐热合金衬套31的通风孔5和所有耐磨耐火材料衬套32的通风孔5保持对齐。

75.横梁管61为锅炉钢管,耐热合金大梁隔板4、耐热合金底托8和耐热合金衬套31为含铬20%、镍2%的高铬铸铁。

76.在本实施例中,耐磨耐火材料衬套32是采用常规的方法制备的耐磨耐火材料衬套砖。

77.实施例3

78.本实施例提供一种球团竖炉所使用的大梁的制备方法,其包括如下步骤:

79.第一步:制作金属梁体框架:

80.准备12根横梁管61,将其分成两组横梁管,每组6根,以分别对应承托导风墙大梁结构的前后侧面;

81.准备10个耐磨合金大梁隔板4,在耐磨合金大梁隔板4上对应两组横梁管组6设置两组通孔41,每组通孔41包含6个竖直方向上间隔排列的通孔 41。每根横梁管61逐块对位穿接各耐磨合金大梁隔板4的各通孔41,并在穿接处将各耐磨合金大梁隔板4与横梁管61焊接固定,得到金属梁体框架;

82.将各横梁管61的两端分别连通出水立管10和进水立管9,并与出水立管10和进水立管9焊接固定,出水立管10上端设有出水口,进水立管9下端设有进水口,借此使各横梁管61连接至冷却水循环系统;

83.将金属梁体框架的内外表面各喷涂2mm的防腐层。

84.第二步:浇注耐磨高强防爆浇注料11

85.在金属梁体框架的外侧及每个导风口2内侧紧贴横梁管61支模具,将制备好的耐

磨高强防爆浇注料11浇注包裹在金属梁体框架的外部;在高度方向上,耐磨高强防爆浇注料11的上表面与耐磨合金大梁隔板4的顶端相平齐,,并压出与导风墙砖下面凸起部分相吻合的大梁凹沟;在厚度方向上,耐磨高强防爆浇注料11与横梁管61内侧管壁防腐层相齐平,外侧浇注层大于横梁管61外侧管壁防腐层与振动棒直径间距尺寸,中间包覆横梁管61及各耐热合金大梁隔板4两端的通孔41及外侧部分;在长度方向上,耐磨高强防爆浇注料11包覆处于两端头的耐磨合金大梁隔板4表面。介于竖炉的两个竖炉墙体之间的“大梁结构”外部均被耐磨高强防爆浇注料11包覆。浇注后,采用免烧排潮烘烤工艺制备得到大梁成品,即钢结构与耐磨高强防爆浇注料复合的承托导风墙大梁结构。

86.第三步:设置导风结构

87.在相邻两个耐磨合金大梁隔板4之间的底部铺耐磨合金底托8,共铺设 18块,两块为一组,间隔铺设。耐磨合金底托8横担在相邻两个耐磨合金大梁隔板4底端设置的隔板托耳7上,在耐磨合金底托8上叠放耐磨合金衬套31,在耐磨合金衬套31上方叠放7块耐磨耐火材料衬套32直至与耐磨合金大梁隔板4的上端平齐,使耐磨合金衬套31的通风孔5和所有耐磨耐火材料衬套32的通风孔5保持对齐。

88.横梁管61为锅炉钢管,耐磨合金大梁隔板4、耐磨合金底托8和耐磨合金衬套31为高锰铸钢或高锰合金板。

89.在本实施例中,耐磨耐火材料衬套32是采用常规的方法制备的耐磨耐火材料衬套砖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。