1.本发明涉及吹塑技术领域,具体是一种壶口压延装置及工艺。

背景技术:

2.吹塑是一种发展迅速的塑料加工方法。吹塑工艺在第二次世界大战期间,开始用于生产低密度聚乙烯小瓶。50年代后期,随着高密度聚乙烯的诞生和吹塑成型机的发展,吹塑技术得到了广泛应用。中空容器的体积可达数千升,有的生产已采用了计算机控制。适用于吹塑的塑料有聚乙烯、聚氯乙烯、聚丙烯、聚酯等,所得之中空容器广泛用作工业包装容器。根据型坯制作方法,吹塑可分为挤出吹塑和注射吹塑,新发展起来的有多层吹塑和拉伸吹塑。

3.传统的吹塑工艺,整个产品通过吹塑得到,壶口处壁厚不够均匀,壶口面不够平整,并且产品厚度越厚,壶口越不好,且传统的吹塑模具只具备吹塑腔,结构比较单一,不能够实现吹塑与压塑工艺同时进行。因此,本领域技术人员提供了一种壶口压延装置及工艺,以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种壶口压延装置及工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种壶口压延装置,包括冲压支架,所述冲压支架一侧设置有控制箱,所述冲压支架底部设置有冲压台,所述冲压台两侧皆设置有防护板,两个所述防护板一侧皆与所述冲压支架底部两侧固定连接,且所述冲压台顶部两侧固定连接有第一安装板,所述冲压台顶部的两个所述第一安装板中心端设置有压延组件,所述压延组件顶部设置有压板,所述压板顶部固定连接有第一油缸,所述第一油缸顶部与所述冲压支架顶部固定连接,所述压延组件底部两侧固定连接有第二油缸,所述第二油缸底部与所述第一安装板一侧固定连接,所述压延组件顶部两侧固定连接有第三油缸,所述第三油缸底部与所述第一安装板一侧固定连接,所述压延组件包括子模和母模。

7.作为本发明再进一步的方案:所述冲压台顶部开设有滑槽,所述压延组件底部设置有滑块,所述压延组件底部与所述滑槽内部滑动连接,通过冲压台顶部开设的滑槽,方便压延组件在冲压台顶部平稳定向移动,保证冲压台的运行平稳性,使连接处密封性更好。

8.作为本发明再进一步的方案:所述压延组件顶部开设有行走槽,所述行走槽内部设置有一组压片,一组所述压片一侧开设有螺纹,所述第三油缸一端外周与所述行走槽内部一侧贯穿连接,且所述第三油缸一端与一组所述压片另一侧固定连接,通过设置的一组压片在行走槽内部移动,可以对注满行走槽内部的熔融的成型材料进行挤压,实现壶口的压延,且通过一组压片一侧开设的螺纹,可以在压延的过程中实现壶口的壁处厚度均匀,壶口面平整,且带有螺纹。

9.作为本发明再进一步的方案:所述行走槽底部中心端开设有壶形腔,所述壶形腔顶部直径小于所述行走槽内壁宽度,且所述壶形腔底部直径大于所述壶形腔顶部直径,通过开设的行走槽方便一组压片进行移动,以及通过开设的壶形腔可以注塑成型壶形体。

10.作为本发明再进一步的方案:所述压板底部中心端固定连接有扩孔杆,所述扩孔杆底部与所述行走槽和所述壶形腔内部贯穿连接,通过设置的扩孔杆可以与一组压片另一侧形成闭合的空间,从而使壶形腔顶部的壶口压模成型。

11.作为本发明再进一步的方案:所述扩孔杆外周开设有多个气孔,所述压板一侧设置有进气管,所述进气管内部与多个所述气孔内部贯穿连接。

12.作为本发明再进一步的方案:所述壶形腔底部开设有进料孔,所述压延组件底部两侧固定连接有进料管,所述进料孔内部与所述进料管内部贯穿连接,通过设置的进料孔方便熔融的成型材料进入到行走槽和壶形腔内部,实现对行走槽和壶形腔内部进行加料。

13.作为本发明再进一步的方案:所述壶形腔内部设置有一组弹片,一组所述弹片一侧皆固定连接有两个复位弹簧,且所述复位弹簧一侧皆于所述壶形腔内壁一侧固定连接,通过设置的一组弹片,可以在壶形腔内部注入高压气体时,成型材料膨胀变形,壶形腔内部设置的一组弹片分别向壶形腔内壁两侧移动,为成型材料的吹塑成型预留空间。

14.一种壶口压延工艺,其步骤如下,包括:

15.s1:压延组件合模:压延组件的子模和母模通过第二油缸的推动,在冲压台顶部进行合并,使压延组件的顶部形成完整的行走槽,以及压延组件的内部形成完整的壶形腔;

16.s2:行走槽密封:压板通过第一油缸的推动与压延组件顶部进行压实,使行走槽内部和壶形腔内部形成完整的密封状态,与此同时,扩孔杆进入到行走槽和壶形腔内部;

17.s3:模腔注塑:进料管通过与进料设备贯穿连接,并经过进料孔向行走槽内部和壶形腔内部灌注熔融的成型材料,使行走槽内部和壶形腔内部充满熔融的成型材料;

18.s4:壶口压延:行走槽内部的一组压片通过第三油缸的推动作用,逐渐向行走槽的内部中心端移动,直至在壶形腔顶部与扩孔杆外周形成完整的壶形状态,与此同时,一组压片在行走槽内部移动的过程中,对行走槽内部的成型材料进行挤压,形成完整的带螺纹壶口;

19.s5:壶体吹塑:高压气体通过进气管以及扩孔杆外周开设的多个气孔向壶形腔内部注入高压气体,使成型的壶形产品与扩孔杆连接的部位分离,便于实现脱模,以及随着壶形腔内部注入高压气体,成型材料膨胀变形,壶形腔内部设置的一组弹片分别向壶形腔内壁两侧移动,为成型材料的吹塑成型预留空间,最终达到完整的壶形产品结构。

20.与现有技术相比,本发明的有益效果是:

21.1、通过在行走槽内部设置的一组压片,可以实现熔融的成型材料在行走槽内部进行挤压,对吹塑产品的壶口进行压延,避免整体全部通过吹塑完成,避免壶口处壁厚不够均匀,壶口面不够平整,并且随着产品厚度越厚,壶口越不好吹塑,提升该装置对产品成型的高效性,美观性;

22.2、通过在压板底部的扩孔杆外周开设的多个气孔,并与进气管内部贯穿连接,向壶形腔内部注入高压气体,使成型的壶形产品与扩孔杆连接的部位分离,便于实现脱模,且与行走槽内部设置的一组压片配合使用,方便产品的成型,提升该装置的实用性。

附图说明

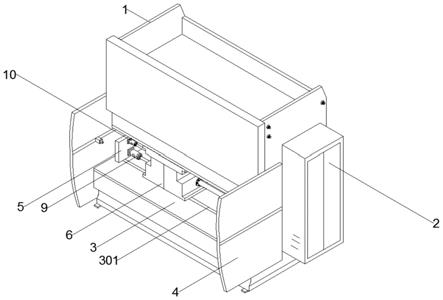

23.图1为一种壶口压延装置及工艺中整体结构示意图;

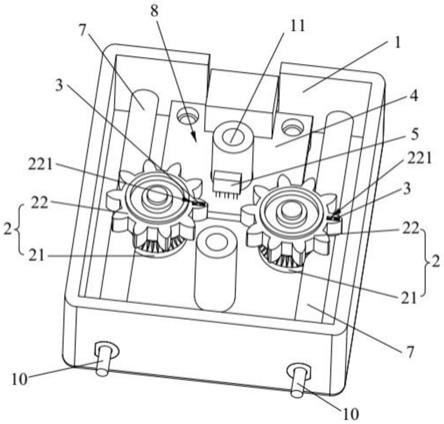

24.图2为一种壶口压延装置及工艺中压延组件结构示意图;

25.图3为一种壶口压延装置及工艺中压延组件拆分结构示意图;

26.图4为一种壶口压延装置及工艺中子模结构示意图;

27.图5为一种壶口压延装置及工艺中冲压支架剖面结构示意图;

28.图6为一种壶口压延装置及工艺中压延组件剖面结构示意图。

29.图中:1、冲压支架;2、控制箱;3、冲压台;301、滑槽;4、防护板;5、第一安装板;6、压延组件;601、子模;602、母模;603、行走槽;604、压片;605、壶形腔;606、进料孔;607、弹片;7、压板;701、扩孔杆;702、气孔;703、进气管;8、第一油缸;9、第二油缸;10、第三油缸;11、进料管。

具体实施方式

30.请参阅图1~6,本发明实施例中,一种壶口压延装置,包括冲压支架1,冲压支架1一侧设置有控制箱2,冲压支架1底部设置有冲压台3,冲压台3两侧皆设置有防护板4,两个防护板4一侧皆与冲压支架1底部两侧固定连接,且冲压台3顶部两侧固定连接有第一安装板5,冲压台3顶部的两个第一安装板5中心端设置有压延组件6,压延组件6顶部设置有压板7,压板7顶部固定连接有第一油缸8,第一油缸8顶部与冲压支架1顶部固定连接,压延组件6底部两侧固定连接有第二油缸9,第二油缸9底部与第一安装板5一侧固定连接,压延组件6顶部两侧固定连接有第三油缸10,第三油缸10底部与第一安装板5一侧固定连接,压延组件6包括子模601和母模602。

31.在图1中:冲压台3顶部开设有滑槽301,压延组件6底部设置有滑块,压延组件6底部与滑槽301内部滑动连接,通过冲压台3顶部开设的滑槽301,方便压延组件6在冲压台3顶部平稳定向移动,保证冲压台3的运行平稳性,使连接处密封性更好。

32.在图3中:压延组件6顶部开设有行走槽603,行走槽603内部设置有一组压片604,一组压片604一侧开设有螺纹,第三油缸10一端外周与行走槽603内部一侧贯穿连接,且第三油缸10一端与一组压片604另一侧固定连接,通过设置的一组压片604在行走槽603内部移动,可以对注满行走槽603内部的熔融的成型材料进行挤压,实现壶口的压延,且通过一组压片604一侧开设的螺纹,可以在压延的过程中实现壶口的壁处厚度均匀,壶口面平整,且带有螺纹。

33.在图3中:行走槽603底部中心端开设有壶形腔605,壶形腔605顶部直径小于行走槽603内壁宽度,且壶形腔605底部直径大于壶形腔605顶部直径,通过开设的行走槽603方便一组压片604进行移动,以及通过开设的壶形腔605可以注塑成型壶形体。

34.在图3中:压板7底部中心端固定连接有扩孔杆701,扩孔杆701底部与行走槽603和壶形腔605内部贯穿连接,通过设置的扩孔杆701可以与一组压片604另一侧形成闭合的空间,从而使壶形腔605顶部的壶口压模成型。

35.在图4中:壶形腔605底部开设有进料孔606,压延组件6底部两侧固定连接有进料管11,进料孔606内部与进料管11内部贯穿连接,通过设置的进料孔606方便熔融的成型材料进入到行走槽603和壶形腔605内部,实现对行走槽603和壶形腔605内部进行加料;扩孔

杆701外周开设有多个气孔702,压板7一侧设置有进气管703,进气管703内部与多个气孔702内部贯穿连接;壶形腔605内部设置有一组弹片607,一组弹片607一侧皆固定连接有两个复位弹簧,且复位弹簧一侧皆于壶形腔605内壁一侧固定连接。

36.一种壶口压延工艺,其步骤如下,包括:

37.s1:压延组件合模:压延组件6的子模601和母模602通过第二油缸9的推动,在冲压台3顶部进行合并,使压延组件6的顶部形成完整的行走槽603,以及压延组件6的内部形成完整的壶形腔605;

38.s2:行走槽密封:压板7通过第一油缸8的推动与压延组件6顶部进行压实,使行走槽603内部和壶形腔605内部形成完整的密封状态,与此同时,扩孔杆701进入到行走槽603和壶形腔605内部;

39.s3:模腔注塑:进料管11通过与进料设备贯穿连接,并经过进料孔606向行走槽603内部和壶形腔605内部灌注熔融的成型材料,使行走槽603内部和壶形腔605内部充满熔融的成型材料;

40.s4:壶口压延:行走槽603内部的一组压片604通过第三油缸10的推动作用,逐渐向行走槽603的内部中心端移动,直至在壶形腔605顶部与扩孔杆701外周形成完整的壶形状态,与此同时,一组压片604在行走槽603内部移动的过程中,对行走槽603内部的成型材料进行挤压,形成完整的带螺纹壶口;

41.s5:壶体吹塑:高压气体通过进气管703以及扩孔杆701外周开设的多个气孔702向壶形腔605内部注入高压气体,使成型的壶形产品与扩孔杆701连接的部位分离,以及随着壶形腔605内部注入高压气体,成型材料膨胀变形,壶形腔605内部设置的一组弹片607分别向壶形腔605内壁两侧移动,为成型材料的吹塑成型预留空间,便于实现脱模,最终达到完整的壶形产品结构。

42.本发明的工作原理是:工作时,首先压延组件6的子模601和母模602通过第二油缸9的推动,在冲压台3顶部进行合并,使压延组件6的顶部形成完整的行走槽603,以及压延组件6的内部形成完整的壶形腔605,压板7通过第一油缸8的推动与压延组件6顶部进行压实,使行走槽603内部和壶形腔605内部形成完整的密封状态,与此同时,扩孔杆701进入到行走槽603和壶形腔605内部,进料管11通过与进料设备贯穿连接,并经过进料孔606向行走槽603内部和壶形腔605内部灌注熔融的成型材料,使行走槽603内部和壶形腔605内部充满熔融的成型材料,行走槽603内部的一组压片604通过第三油缸10的推动作用,逐渐向行走槽603的内部中心端移动,直至在壶形腔605顶部与扩孔杆701外周形成完整的壶形状态,一组压片604在行走槽603内部移动的过程中,对行走槽603内部的成型材料进行挤压,形成完整的带螺纹壶口,高压气体通过进气管703以及扩孔杆701外周开设的多个气孔702向壶形腔605内部注入高压气体,使成型的壶形产品与扩孔杆701连接的部位分离,便于实现脱模,以及随着壶形腔605内部注入高压气体,成型材料膨胀变形,壶形腔605内部设置的一组弹片607分别向壶形腔605内壁两侧移动,为成型材料的吹塑成型预留空间,最终达到完整的壶形产品结构。

43.以上所述的,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。