1.本发明涉及原位颗粒增强铝合金制备技术领域,具体涉及一种铝合金熔体原位颗粒分散性的搅拌装置和搅拌方法。

背景技术:

2.原位颗粒增强铝基复合材料是近年来的研究重点,因为原位内生的颗粒和铝合金界面结合致密,熔体形成时润湿性好,同时原位内生的颗粒可以起到很好的位错钉扎强化、orowan强化效果,对于铝合金的综合力学性能有着很好的强化效果。

3.但是原位颗粒在熔体内部生成时,因为搅拌速度以及颗粒自由能的原因,使得颗粒会自发的进行聚集,聚集的颗粒不利于合金性能的提升。为了降低颗粒聚集,通常需要对原位反应进行搅拌。熔体中颗粒的动力学公式为:

4.式中,m

p

为单颗粒的质量,α

p

为颗粒加速度,r为涡核半径,υ为切线速度,r

p

为当量半径,p为任意点的压力。根据公式可知,坩埚内的熔体旋转速速越大,颗粒分散驱动力越大。熔融状态的金属加入搅拌桨搅拌会形成涡流,搅拌桨叶片在坩埚内直接作用形成强制涡流,强制涡流形成后通过带动旋转形成自由涡流,使得熔体整体成为涡流,这种整体涡流称为组合涡,强制涡流称为涡核,通过熔体间接作用带动旋转形成涡流称为自由涡。铝合金熔体中单组合涡因为受到区域和搅拌速度的限制,很难使得原位反应充分,在某些涡流无法达到的区域存在着颗粒的团聚。因此常规机械搅拌和电磁搅拌对于颗粒的分散改善十分有限。

技术实现要素:

5.针对上述问题,本发明提供一种铝合金熔体原位颗粒分散性的搅拌装置和搅拌方法。本发明的目的是通过改变铝合金熔体搅拌方式来促进原位颗粒的分散,增加原位颗粒的均匀性,以此来提升原位颗粒增强铝合金材料的性能。

6.本发明解决其技术问题采用下述技术方案:

7.一种原位颗粒在铝合金熔体内充分分散的搅拌装置,该装置包括移动式滚轮框架、升降式驱动电机、主齿轮、从动齿轮、副搅拌桨、坩埚、滑动卡槽、旋转主轴、主搅拌桨、轴承。

8.升降式驱动电机安装在滚轮移动框架上;旋转主轴安装在升降式驱动电机底端;在旋转主轴中上部装有滑动卡槽;主齿轮固定在滑动卡槽上;在旋转主轴底端装有主搅拌桨;在主齿轮两侧设有从动齿轮,从动齿轮与主齿轮啮合;副搅拌桨与从动齿轮轴向固定且通过轴承固定连接于移动框架上。

9.主齿轮和从动齿轮齿轮的齿轮比能够调节为1:1

‑

1:2。

10.主搅拌桨和副搅拌桨的高度差通过旋转主轴上的滑动卡槽调节。

11.采用上述装置制备原位颗粒增强铝基复合材料的方法如下:

12.步骤一:将铝合金升温熔化并保温;

13.步骤二:调节主齿轮和从动齿轮的齿轮比及主搅拌桨和副搅拌桨的高度差为24

‑

36mm,移动滚轮移动框架,使旋转主轴与坩埚中心对齐,启动升降式驱动电机,调节主搅拌桨位置,将主搅拌桨叶片下降至铝合金熔体表面以下36

‑

44mm。

14.步骤三:再次启动升降式驱动电机,调节升降式驱动电机转速为600

‑

1000rpm,主搅拌桨和主齿轮及从动齿轮带动副搅拌桨同时转动,铝合金熔体内形成多个组合涡,搅拌的同时,将原位颗粒反应物由铝箔包裹加入到铝合金熔体中。

15.步骤四:待搅拌30min后,关闭升降式驱动电机,将主搅拌桨叶片位置上升至坩埚上方50

‑

80cm,将a356铝合金熔体内原位反应副产物扒渣除净,调节熔体温度,加入精炼剂对复合材料熔体精炼、除气、扒渣。

16.步骤五:调节复合材料熔体温度至浇铸温度,将其浇铸在铜模中,待空气中冷却至室温后,得到原位颗粒增强铝合金复合材料。

17.本发明相对于现有技术,具有如下的优点及效果:

18.本发明实现了原位生成颗粒在铝合金熔体中的均匀分散,提高了原位生成铝基复合材料的性能和质量。

19.本发明为实现原位颗粒在铝熔体中均匀分散,采用多搅拌浆协同搅拌的方式使铝合金熔体内形成多个组合涡,组合涡之间相互作用形成对流促进熔体旋转,提高原位颗粒在铝合金熔体内分散质量;其中可以通过调节主齿轮和从动齿轮的齿轮比来控制主搅拌桨和副搅拌桨的转速差,通过调节主搅拌桨和副搅拌桨的高度差来控制铝合金熔体内组合涡深度及强度,在合金熔体内形成不同规格的组合涡,以达到不同程度的原位颗粒分散效果。

附图说明

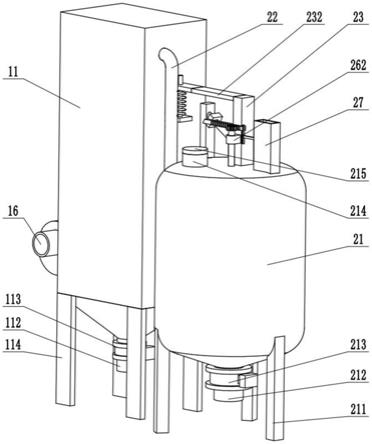

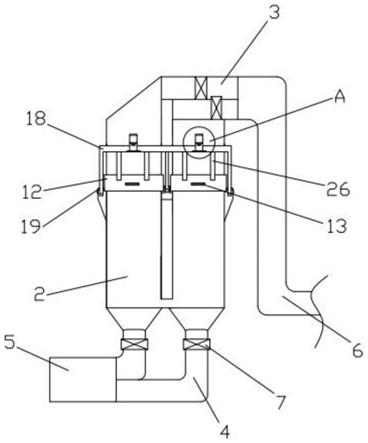

20.图1为发明的整体机械结构图。

21.图2为普通机械搅拌(左图)和发明搅拌装置(右图)作用下,原位颗粒增强铝合金复合材料的偏光组织图。

22.图3为普通机械搅拌(左图)和发明搅拌装置(右图)作用下,原位颗粒增强铝合金复合材料的扫面电镜下组织图。

具体实施方式

23.下面结合具体实施例对本发明做进一步详细描述。

24.在本发明的描述中,需要理解的是,术语“外侧”、“内侧”、“前端”、“顶部”、“上部”、“左”、“右”、“中间”、“周围”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。本发明描述中,术语“安装”、“固定”等术语应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

25.实施例1

26.如图1所示,本发明公开了一种铝合金熔体原位颗粒分散性的搅拌装置,该装置包括移动式滚轮框架1、升降式驱动电机2、主齿轮3、从动齿轮4、副搅拌桨5、坩埚6、滑动卡槽7、旋转主轴8、主搅拌桨9、轴承10。

27.升降式驱动电机2安装在滚轮移动框架1上;旋转主轴8安装在升降式驱动电机2底端;在旋转主轴8中上部装有滑动卡槽7;主齿轮3固定在滑动卡槽7上;在旋转主轴8底端装有主搅拌桨9;在主齿轮3两侧设有从动齿轮4,从动齿轮4与主齿轮3啮合;副搅拌桨5与从动齿轮4轴向固定且通过轴承10固定连接于移动框架上。

28.主齿轮3和从动齿轮4齿轮的齿轮比能够调节。

29.主搅拌桨9和副搅拌桨5的高度差通过旋转主轴8上的滑动卡槽7调节。

30.采用上述装置制备原位颗粒增强铝基复合材料的方法通过下述步骤实现:

31.步骤一:将a356铝合金升温熔化并于850℃保温;

32.步骤二:调节固定主齿轮3和从动齿轮4齿轮的齿轮比为1:1及主搅拌桨9和副搅拌桨的高度差为25mm,移动滚轮移动框架1,使旋转主轴8与坩埚6中心对齐,启动升降式驱动电机2,调节主搅拌桨9位置,将主搅拌桨9叶片下降至a356铝合金熔体表面以下40mm。

33.步骤三:再次启动升降式驱动电机2,调节驱动电机2转速为800rpm,主搅拌桨9和主齿轮3及从动齿轮4带动的副搅拌桨5同时转动,a356铝合金熔体内形成多个组合涡,与此同时将铝合金熔体质量分数为3%的氟锆酸钾和氟硼酸钾无机粉末由铝箔包裹加入到a356铝合金熔体中。

34.步骤四:待搅拌30min后,关闭升降式驱动电机2,将主搅拌桨9叶片位置上升至坩埚6上部60cm。将a356铝合金熔体内原位反应副产物扒渣除净,调节熔体温度至750℃,加入c2cl6对复合材料熔体精炼、除气、扒渣。

35.步骤五:调节复合材料熔体温度至720℃,将其浇铸在铜模中,待空气中冷却至室温后,得到原位颗粒增强铝合金复合材料。

36.将所得材料在偏光镜下和扫描电镜下进行组织观察,其结果如图2和图3所示。

37.实施例2

38.采用上述装置制备原位颗粒增强铝基复合材料的方法通过下述步骤实现:

39.步骤一:将a356铝合金升温熔化并于850℃保温;

40.步骤二:调节固定主齿轮3和从动齿轮4齿轮的齿轮比为1:2及主搅拌桨9和副搅拌桨的高度差为25mm,移动滚轮移动框架1,使旋转主轴8与坩埚6中心对齐,启动升降式驱动电机2,调节主搅拌桨9位置,将主搅拌桨9叶片下降至a356铝合金熔体表面以下40mm。

41.步骤三:再次启动升降式驱动电机2,调节驱动电机2转速为800rpm,主搅拌桨9和主齿轮3及从动齿轮4带动的副搅拌桨5同时转动,a356铝合金熔体内形成多个组合涡,与此同时将铝合金熔体质量分数为3%的氟锆酸钾和氟硼酸钾无机粉末由铝箔包裹加入到a356铝合金熔体中。

42.步骤四:待搅拌30min后,关闭升降式驱动电机2,将主搅拌桨9叶片位置上升至坩埚6上部60cm。将a356铝合金熔体内原位反应副产物扒渣除净,调节熔体温度至750℃,加入c2cl6对复合材料熔体精炼、除气、扒渣。

43.步骤五:调节复合材料熔体温度至720℃,将其浇铸在铜模中,待空气中冷却至室温后,得到原位颗粒增强铝合金复合材料。

44.实施例3

45.采用上述装置制备原位颗粒增强铝基复合材料的方法通过下述步骤实现:

46.步骤一:将a356铝合金升温熔化并于850℃保温;

47.步骤二:调节固定主齿轮3和从动齿轮4齿轮的齿轮比为1:2及主搅拌桨9和副搅拌桨的高度差为30mm,移动滚轮移动框架1,使旋转主轴8与坩埚6中心对齐,启动升降式驱动电机2,调节主搅拌桨9位置,将主搅拌桨9叶片下降至a356铝合金熔体表面以下40mm。

48.步骤三:再次启动升降式驱动电机2,调节驱动电机2转速为800rpm,主搅拌桨9和主齿轮3及从动齿轮4带动的副搅拌桨5同时转动,a356铝合金熔体内形成多个组合涡,与此同时将铝合金熔体质量分数为3%的氟锆酸钾和氟硼酸钾无机粉末由铝箔包裹加入到a356铝合金熔体中。

49.步骤四:待搅拌30min后,关闭升降式驱动电机2,将主搅拌桨9叶片位置上升至坩埚6上部60cm。将a356铝合金熔体内原位反应副产物扒渣除净,调节熔体温度至750℃,加入c2cl6对复合材料熔体精炼、除气、扒渣。

50.步骤五:调节复合材料熔体温度至720℃,将其浇铸在铜模中,待空气中冷却至室温后,得到原位颗粒增强铝合金复合材料。

51.实施例4

52.采用上述装置制备原位颗粒增强铝基复合材料的方法通过下述步骤实现:

53.步骤一:将a356铝合金升温熔化并于850℃保温;

54.步骤二:调节固定主齿轮3和从动齿轮4齿轮的齿轮比为1:1及主搅拌桨9和副搅拌桨的高度差为30mm,移动滚轮移动框架1,使旋转主轴8与坩埚6中心对齐,启动升降式驱动电机2,调节主搅拌桨9位置,将主搅拌桨9叶片下降至a356铝合金熔体表面以下40mm。

55.步骤三:启动升降式驱动电机2,调节驱动电机2转速为800rpm,主搅拌桨9和主齿轮3及从动齿轮4带动的副搅拌桨5同时转动,a356铝合金熔体内形成多个组合涡,与此同时将铝合金熔体质量分数为3%的氟锆酸钾和氟硼酸钾无机粉末由铝箔包裹加入到a356铝合金熔体中。

56.步骤四:待搅拌30min后,关闭升降式驱动电机2,将主搅拌桨9叶片位置上升至坩埚6上部60cm。将a356铝合金熔体内原位反应副产物扒渣除净,调节熔体温度至750℃,加入c2cl6对复合材料熔体精炼、除气、扒渣。

57.步骤五:调节复合材料熔体温度至720℃,将其浇铸在铜模中,待空气中冷却至室温后,得到原位颗粒增强铝合金复合材料。

58.将上述实例中制备的原位zrb2颗粒增强a356铝合金复合材料进行拉伸强度测试,采用型号为gb/t 228

‑

2010金属材料室温拉伸试验机进行测试,其中拉伸速率为1mm/min,测试结果如表1所示。可见采用本装置制备的复合材料强度有明显提升。

59.表1不同实施例的极限拉伸强度

60.名称极限拉伸强度(mpa)实施例1246实施例2235实施例3251实施例4247

普通机械搅拌124

61.将上述实例中制备的原位zrb2颗粒增强a356铝合金复合材料进行显微硬度测试,采用型号为fm

‑

ars900的全自动显微硬度仪进行测试,其中试验载荷重为100g,持续时间为15s,测量结果如表2所示,其中如上所示实验数据须进行测量7次且取平均值将最后的平均值作为最后的实验值。可见采用本装置制备的复合材料硬度有明显的提升。

62.表2不同实施例的显微硬度

63.名称显微硬度(hv)实施例181实施例273实施例388实施例476普通机械搅拌68

64.如上所述实施例可知,采用本发明的机械搅拌装置可以使原位颗粒在铝熔体内实现良好的分散,且复合材料的强度和硬度都有显著提高。

65.本发明的实施方式并不受上述实施例的限制其他任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化均应为等效的置换方式都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。