固体氧化物型燃料电池及其制备方法

1.技术领域

2.本发明属于固体氧化物型燃料电池领域,具体涉及一种固体氧化物型燃料电池及其制备方法。

背景技术:

3.随着世界范围内工业的高速发展,全世界对能源的需求日益增加。另外,能源的使用以化石燃料为主,排放了大量co2、n2o及硫化物等污染物,造成了环境污染,严重危害人民健康。因此,采用清洁、高效的能源利用方式,积极开发新能源,有利于国家和社会经济的可持续发展。燃料电池是一种电化学的发电装置,等温的按电化学方式,直接将化学能转化为电能而不必经过热机过程,不受卡诺循环限制,因而能量转化效率高,且无噪音,无污染,正在成为理想的能源利用方式。同时,随着燃料电池技术不断成熟,以及西气东输工程提供了充足天然气源,燃料电池的商业化应用存在着广阔的发展前景。

4.现有技术如公开号cn101558520a公开了一种固体氧化物型燃料电池;提供一种固体氧化物型燃料电池,其在燃料极与空气极之间具有固体电解质层,其中,燃料极或空气极之一是支撑体,该燃料电池从支撑体侧起至少具有第一层和第二层。此外,提供一种固体氧化物型燃料电池,其中,第一层由含铈氧化物形成,第二层由至少含有镧和镓的镓酸镧氧化物形成,第一层包含可提高含铈氧化物的烧结性的烧结助剂,设第二层的厚度为tμm时,2<t<70。

技术实现要素:

5.本发明的目的在于提供一种具有优良热膨胀系数以及较高的导电率与断裂韧性的固体电解质层材料,将其与隔离缓冲层、氧极层、燃料极层复合制得固体氧化物型燃料电池,其具有优良的电化学性能,即具有较高的最大输出功率与电流密度。

6.本发明为实现上述目的所采取的技术方案为:一种固态氧化物型燃料电池,包括固体电解质层,固体电解质层的一侧设置有燃料极层;固体电解质层的另一侧设置有氧极层;固体电解质层材料为la

0.9

‑

x

‑

y

rh

x

ba

y

sr

0.1

ca1‑

z

mg

z

o3‑

a

;其中,0.01≤x≤0.03,0.01≤y≤0.02,0.1≤z≤0.3。

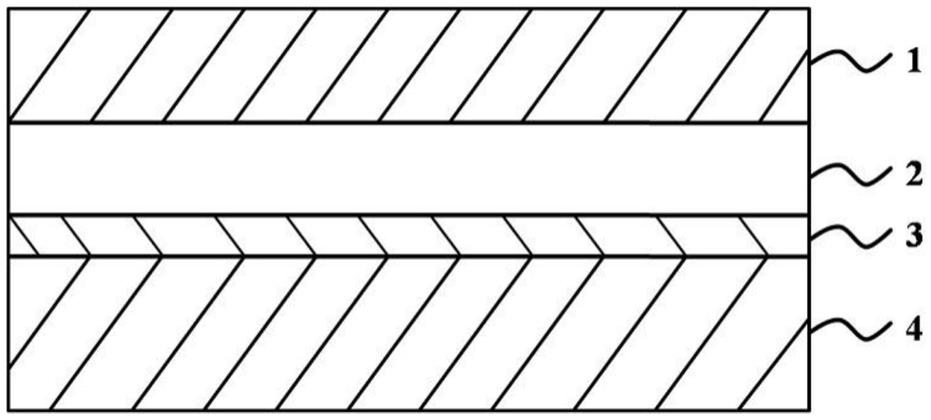

7.本发明采用lscm为固体电解质层基底材料,属于钙钛矿型复合氧化物,采用金属ba与金属铑对其掺杂改性制得la

0.9

‑

x

‑

y

rh

x

ba

y

sr

0.1

ca1‑

z

mg

z

o3‑

a

,得到的固体电解质层材料具有优良的热膨胀系数,与传统的钙钛矿结构氧极和常用中低温氧极层也能具有较好的匹配性;同时铑成分的掺杂,其可能改善了固体电解质层内部结构的晶界与电子移动特性,使其具有优良的断裂韧性以及较高的导电率;将其与隔离缓冲层、氧极层、燃料极层复合制得具有优良电化学性能的固体氧化物型燃料电池,使其具有较高的最大输出功率与电流密度。

8.进一步地,需要说明的是,氧阴离子中的a值与金属阳离子满足电荷正负守恒。

9.进一步地,在本发明的一些实施例中,固体电解质层的导电率高于0.04s/cm。

10.进一步地,在本发明的一些实施例中,燃料极层的材料为nio/sdc材料。

11.进一步地,在本发明的一些实施例中,氧极层材料为baco1‑

m

‑

n

fe

m

zr

n

o3‑

b

,其中,0.05<m≤0.2,0.03<n≤0.1。

12.进一步地,需要说明的是,氧阴离子中的b值与金属阳离子满足电荷正负守恒。

13.进一步地,在本发明的一些实施例中,固体电解质层的厚度为8~15μm。

14.本发明还公开一种固态氧化物型燃料电池的制备方法,包括以下步骤:采用丝网印刷技术在固体电解质层的一侧涂抹燃料极层材料,进行高温烧结;再在固体电解质层的另一侧涂抹氧极层材料,进行高温煅烧,封装,得到固态氧化物型燃料电池。

15.进一步地,在本发明的一些实施例中,燃料极层的高温烧结温度为1000~1100℃,时间为2~3h;所述氧极层的高温烧结温度为1000~1150℃,时间为3~5h。

16.进一步地,在本发明的一些实施例中,固体电解质层与所述燃料极层之间由含有sm的氧化物构成的隔离缓冲层,其厚度为3~7μm,优选sdc材料,其由氧化钐与铈盐按常规技术方案制备得到,其烧结温度为1000~1100℃,时间为2~4h。

17.进一步地,在本发明的一些实施例中,固体电解质层材料为la

0.9

‑

x

‑

y

rh

x

ba

y

sr

0.1

ca1‑

z

mg

z

o3‑

a

的制备方法为:将氧化镧、三氧化二铑、碳酸钡、碳酸锶、氧化镓、氧化镁研磨混合均匀,烤干,压制成圆片,进行高温烧结,再压碎、烤干,在200~300mpa的压力下压制成电解质片,高温烧结,得到固体电解质层材料。

18.更进一步地,在本发明的一些实施例中,原料的研磨时间为5~10h。

19.更进一步地,在本发明的一些实施例中,圆片的高温烧结温度950~1050℃,时间为10~14h;电解质片的高温烧结温度为1350~1450℃,时间为18~24h,以得到结构致密的电解质层材料。

20.进一步地,在本发明的一些实施例中,氧极层材料为baco1‑

m

‑

n

fe

m

zr

n

o3‑

b

的制备方法为:将钡盐、钴盐、铁盐、锆盐和钇盐置于去离子水中溶解,然后加入络合剂,加热搅拌,烧结,得到baco1‑

m

‑

n

fe

m

zr

n

o3‑

b

材料。

21.更进一步地,在本发明的一些实施例中,氧极层材料选用baco1‑

m

‑

n

‑

k

fe

m

zr

n

gd

k

o3‑

b

,其中,0.05<k≤0.1,金属gd的掺杂,其取代部分zr,进一步提高了氧极层的电导率以及使其具有优良的热膨胀系数,可能是因为特定含量gd的掺杂弥补了baco1‑

m

‑

n

fe

m

zr

n

o3‑

b

的缺陷结构,使其与固体电解质的热膨胀性能具有更为优良的匹配性,将其与隔离缓冲层、固体电解质层、燃料极层复合制得固体氧化物型燃料电池,进而提高固体燃料电池的电化学性能。

22.更进一步地,在本发明的一些实施例中,络合剂为乙二胺四乙酸、edta。

23.更进一步地,在本发明的一些实施例中,钡盐、钴盐、铁盐、锆盐和钇盐中的金属阳离子、乙二胺四乙酸与edta摩尔比为1:1~3:1~2。

24.更进一步地,在本发明的一些实施例中,加热搅拌温度为45~55℃,时间为30~60min。

25.更进一步地,在本发明的一些实施例中,氧极层材料的烧结曲线为先在500~600℃下预烧2~4h,再在1000~1150℃下煅烧4~6h。

26.本发明由于采用lscm为固体电解质层基底材料,属于钙钛矿型复合氧化物,采用金属ba与金属铑对其掺杂改性,得到的固体电解质层材料,进而制得固态氧化物型燃料电池,因而具有如下有益效果:该固体电解质层材料具有优良的热膨胀系数,与传统的钙钛矿结构氧极和常用中低温氧极层也能具有较好的匹配性;同时铑成分的掺杂,其可能改善了固体电解质层内部结构的晶界与电子移动特性,使其具有优良的断裂韧性以及较高的导电率;将其与隔离缓冲层、氧极层、燃料极层复合制得具有优良电化学性能的固体氧化物型燃料电池。因此,本发明是一种具有优良热膨胀系数以及较高的导电率与断裂韧性的固体电解质层材料,将其与隔离缓冲层、氧极层、燃料极层复合制得固体氧化物型燃料电池,其具有优良的电化学性能,即具有较高的最大输出功率与电流密度。

附图说明

27.图1为固态氧化物型燃料电池的剖面结构示意图;图2为实施例3与对比例1中固体电解质层材料的xrd图;图3为实施例3中固体电解质层的sem图;图4为实施例6中氧极层的sem图。

28.附图标号:1.氧极层;2.固体电解质层;3.隔离缓冲层;4.燃料极层。

具体实施方式

29.为了进一步说明本发明,以下结合实施例对本发明提供的一种固态氧化物型燃料电池进行详细描述,但是应当理解,这些实施例是在以本发明技术方案为前提下进行实施,给出了详细的实施方式和具体的操作过程,只是为进一步说明本发明的特征和优点,而不是对本发明权利要求的限制,本发明的保护范围也不限于下述的实施例。

30.本发明的一些实施例中原材料无具体说明的,均按常规技术方案制得或者市购得到。本发明中固态氧化物型燃料电池的剖面结构示意图如图1所示,氧极层1为baco1‑

m

‑

n

fe

m

zr

n

o3‑

b

材料,固体电解质层2为la

0.9

‑

x

‑

y

rh

x

ba

y

sr

0.1

ca1‑

z

mg

z

o3‑

a

材料,隔离缓冲层3为sdc材料;燃料极层4为nio/sdc材料。

31.实施例1:一种固态氧化物型燃料电池的制备方法,包括以下步骤:在la

0.86

rh

0.02

ba

0.02

sr

0.1

ca

0.75

mg

0.25

o

2.43

固体电解质层的一侧采用丝网印刷技术涂上一层sdc作为隔离缓冲层,然后在1000℃高温炉中烧结3h,测其厚度为3.5μm;再采用丝网印刷技术在sdc层上再涂抹nio/sdc燃料极层材料,将其置于1050℃高温炉中烧结2.5h;然后在固体电解质层的另一侧涂抹baco

0.85

fe

0.1

zr

0.05

o

2.525

氧极层材料,将其置于1050℃高温炉中烧结4h,最后采用dad

‑

87导电胶水将电池封装在氧化铝管中,引出两个银丝作为电流集流体,得到固态氧化物型燃料电池。

32.具体地,本实施例中,固体电解质层la

0.86

rh

0.02

ba

0.02

sr

0.1

ca

0.75

mg

0.25

o

2.44

的制备方法为:将氧化镧、三氧化二铑、碳酸钡、碳酸锶、氧化镓、氧化镁按金属离子的摩尔比为0.86:0.02:0.02:0.1:0.75:0.25置于研钵中研磨8h混合均匀,置于烤灯下烤干,压制成直径为15mm的圆片,然后将其在950℃高温炉中烧结10h,再将圆片压碎,在烤灯下烤干,在230mpa压力下压制成电解质片,将其置于1350℃高温炉中烧结18h,得到固体电解质层,其中,固体

电解质层的厚度为10μm。

33.具体地,本实施例中,氧极层材料为baco

0.85

fe

0.1

zr

0.05

o

2.525

的制备方法为:将硝酸钡、六水合硝酸钴、九水合硝酸铁、无水合硝酸锆按金属阳离子的摩尔比为1:0.85:0.1:0.05置于去离子水中溶解,然后加入乙二胺四乙酸、edta,其中,金属阳离子、乙二胺四乙酸与edta摩尔比为1:1:2,加热搅拌温度为45℃,时间为30min,然后将其置于加热炉中先在500℃下预烧2h,再在1000℃下烧结4h,得到baco

0.85

fe

0.1

zr

0.05

o

2.1

材料。

34.实施例2:一种固态氧化物型燃料电池的制备方法,其他步骤均与实施例1相同,与实施例1不同的是:具体地,本实施例中,固体电解质层la

0.86

rh

0.03

ba

0.01

sr

0.1

ca

0.75

mg

0.25

o

2.445

的制备方法为:将氧化镧、三氧化二铑、碳酸钡、碳酸锶、氧化镓、氧化镁按金属离子的摩尔比为0.86:0.03:0.01:0.1:0.75:0.25置于研钵中研磨8h混合均匀,置于烤灯下烤干,压制成直径为15mm的圆片,然后将其在950℃高温炉中烧结10h,再将圆片压碎,在烤灯下烤干,在230mpa压力下压制成电解质片,将其置于1400℃高温炉中烧结18h,得到固体电解质层,其中,固体电解质层的厚度为10.5μm。

35.实施例3:一种固态氧化物型燃料电池的制备方法,其他步骤均与实施例2相同,与实施例2不同的是:具体地,本实施例中,氧极层材料为baco

0.7

fe

0.2

zr

0.1

o

2.2

的制备方法为:将硝酸钡、六水合硝酸钴、九水合硝酸铁、无水合硝酸锆按金属阳离子的摩尔比为1:0.7:0.2:0.1置于去离子水中溶解,然后加入乙二胺四乙酸、edta,其中,金属阳离子、乙二胺四乙酸与edta摩尔比为1:1:2,加热搅拌温度为50℃,时间为50min,然后将其置于加热炉中先在550℃下预烧2h,再在1100℃下烧结5h,得到baco

0.7

fe

0.2

zr

0.1

o

2.2

材料。

36.实施例4:一种固态氧化物型燃料电池的制备方法,其他步骤均与实施例3相同,与实施例3不同的是:在la

0.86

rh

0.03

ba

0.01

sr

0.1

ca

0.75

mg

0.25

o

2.445

固体电解质层的一侧采用丝网印刷技术涂上一层sdc作为隔离缓冲层,然后在1050℃高温炉中烧结3h,测其厚度为5.5μm;再采用丝网印刷技术在sdc层上再涂抹nio/sdc燃料极层材料,将其置于1100℃高温炉中烧结5h;然后在固体电解质层的另一侧涂抹baco

0.7

fe

0.2

zr

0.1

o

2.2

氧极层材料,将其置于1150℃高温炉中烧结5h,最后采用dad

‑

87导电胶水将电池封装在氧化铝管中,引出两个银丝作为电流集流体,得到固态氧化物型燃料电池。

37.实施例5:一种固态氧化物型燃料电池的制备方法,其他步骤均与实施例3相同,与实施例3不同的是:具体地,本实施例中,氧极层材料为baco

0.62

fe

0.2

zr

0.1

gd

0.08

o

2.24

的制备方法为:将硝酸钡、六水合硝酸钴、九水合硝酸铁、无水合硝酸锆和六水合硝酸钆按金属阳离子的摩尔比为1:0.62:0.2:0.1:0.08置于去离子水中溶解,然后加入乙二胺四乙酸、edta,其中,金属阳离子、乙二胺四乙酸与edta摩尔比为1:1:2,加热搅拌温度为50℃,时间为50min,然后将

其置于加热炉中先在550℃下预烧2h,再在1100℃下烧结5h,得到baco

0.62

fe

0.2

zr

0.1

gd

0.08

o

2.24

材料。

38.实施例6:一种固态氧化物型燃料电池的制备方法,其他步骤均与实施例3相同,与实施例3不同的是:具体地,本实施例中,氧极层材料为baco

0.61

fe

0.2

zr

0.1

gd

0.09

o

2.245

的制备方法为:将硝酸钡、六水合硝酸钴、九水合硝酸铁、无水合硝酸锆和六水合硝酸钆按金属阳离子的摩尔比为1:0.61:0.2:0.1:0.09置于去离子水中溶解,然后加入乙二胺四乙酸、edta,其中,金属阳离子、乙二胺四乙酸与edta摩尔比为1:1:2,加热搅拌温度为50℃,时间为50min,然后将其置于加热炉中先在550℃下预烧2h,再在1100℃下烧结5h,得到baco

0.61

fe

0.2

zr

0.1

gd

0.09

o

2.245

材料。

39.实施例7:一种固态氧化物型燃料电池的制备方法,其他步骤均与实施例3相同,与实施例3不同的是:具体地,本实施例中,氧极层材料为baco

0.6

fe

0.2

zr

0.1

gd

0.1

o

2.25

的制备方法为:将硝酸钡、六水合硝酸钴、九水合硝酸铁、无水合硝酸锆和六水合硝酸钆按金属阳离子的摩尔比为1:0.6:0.2:0.1:0.1置于去离子水中溶解,然后加入乙二胺四乙酸、edta,其中,金属阳离子、乙二胺四乙酸与edta摩尔比为1:1:2,加热搅拌温度为50℃,时间为50min,然后将其置于加热炉中先在550℃下预烧2h,再在1100℃下烧结5h,得到baco

0.6

fe

0.2

zr

0.1

gd

0.1

o

2.25

材料。

40.实施例8:一种固态氧化物型燃料电池的制备方法,其他步骤均与实施例7相同,与实施例7不同的是:具体地,本实施例中,具体地,本实施例中,在固体电解质层中不添加三氧化二铑制得la

0.89

ba

0.01

sr

0.1

ca

0.75

mg

0.25

o

2.445

。

41.对比例1:一种固态氧化物型燃料电池的制备方法,其他步骤均与实施例3相同,与实施例3不同的是:具体地,本实施例中,在固体电解质层中不添加三氧化二铑制得la

0.89

ba

0.01

sr

0.1

ca

0.75

mg

0.25

o

2.445

。

42.试验例1:1.固体电解质层材料x

‑

射线粉末衍射红外光谱的测定采用rigaku d/max rb x

‑

射线衍射仪,使用cukα作为射线源,扫描范围为10

‑

90

°

,扫描速率为8

°

/min。

43.图2为实施例3与对比例1中固体电解质层材料的xrd图。曲线a、b分别为实施例3与对比例1中固体电解质层材料的xrd图;由图2可以看出,实施例3中固体电解质层la

0.86

rh

0.03

ba

0.01

sr

0.1

ca

0.75

mg

0.25

o

2.445

相对于对比例1中固体电解质层材料la

0.89

ba

0.01

sr

0.1

ca

0.75

mg

0.25

o

2.445

的衍射峰位置向右偏移,可能是由于在固体电解质层材料掺杂rh,其含量为0.01≤x≤0.03,晶胞体积缩小,进而衍射峰峰位向高角度偏移。

44.2.固体电解质层材料表面形貌的测定采用quanta200型扫描电子显微镜对样品表面进行形貌观察,加速电压为10kv。

45.图3为实施例3中固体电解质层的sem图,图4为实施例6中氧极层的sem图。由图3可以看出,固体电解质层材料烧结致密,晶粒与晶粒之间紧密结合,没有明显的孔洞,且晶粒尺寸较为均匀,晶粒与晶界能够清楚地区分开来;由图4可以看出,实施例6中的氧极层材料微观结构致密,也没有出现明显的孔洞。

46.试验例2:1.固体电解质层与氧极层热膨胀系数的测定将固体电解质层与氧极层样品置于石英槽,送入卧式电阻丝的恒温区加热,热膨胀位移由石英棒传递给炉外的位移传感器,由联接传感器的x

‑

y记录仪记录数据,测试温度范围为室温至900℃。

47.表1固体电解质层与氧极层的热膨胀系数(

×

10

‑6/k)实验组固体电解质层氧极层实施例115.318.6实施例216.118.4实施例315.917.8实施例416.017.8实施例516.116.9实施例616.016.3实施例715.916.6实施例813.516.7对比例113.617.8由表1可以看出,实施例1

‑

4中固体电解质层的热膨胀系数高于15

×

10

‑6/k,其与传统的钙钛矿结构氧极和常用中低温氧极层的热膨胀系数(在500

‑

900℃之间平均值为19.9

×

10

‑6/k)相差不大,即本发明制得的固体电解质层与传统的钙钛矿结构氧极和常用中低温氧极层也能够相匹配;除此之外,本发明中氧极层的热膨胀系数低于18.7

×

10

‑6/k,与固体电解质层的热膨胀系数相差较小,使两者具有较好的相容性,进而提高固体氧化物燃料电池的物理化学性能;实施例2

‑

7中固体电解质层的热膨胀系数均在误差范围内;对比实施例3与对比例1,实施例3中固体电解质层的热膨胀系数高于对比例1,这说明在固体电解质层材料中掺杂rh,其含量为0.01≤x≤0.03,提高了固体电解质层的热膨胀系数;对比实施例3与实施例5

‑

7,实施例5

‑

7中氧极层的热膨胀系数低于实施例3,这说明在氧极层材料中掺杂gd,其含量为0.05<k≤0.1,其降低了氧极层的热膨胀系数,使其与固体电解质层的热膨胀系数更接近,进一步提高了两者的相容性,匹配程度更高,进而得到性能优良的固体氧化物型燃料电池。

48.2.固体电解质层电导率性能测试采用电化学接口si 1280用电流阻抗法测试样品在750℃下、氢气环境中的电导率。

49.表2固体电解质层与氧极层的电导率(s/cm)实验组固体电解质层氧极层实施例10.0410.030实施例20.0460.031

实施例30.0460.034实施例40.0450.033实施例50.0460.042实施例60.0460.045实施例70.0460.040实施例80.0270.041对比例10.0270.034由表2可以看出,在750℃时,实施例1

‑

4中固体电解质层的电导率高于0.04s/cm,氧极层的电导率不低于0.03s/cm,对比实施例3与对比例1,实施例3中固体电解质层的电导率高于对比例1,这说明在固体电解质层材料中掺杂rh,其含量为0.01≤x≤0.03,提高了固体电解质层的电导率,使其具有优良的导电性能;对比实施例3与实施例5

‑

7,实施例5

‑

7中氧极层的电导率高于实施例3,这说明在氧极层材料中掺杂gd,其含量为0.05<k≤0.1,其提高了氧极层的电导率,使其与固体电解质具有更好的匹配性,进而提高固体氧化物型燃料电池的性能。

50.3.固体电解质层断裂韧性能测试采用压痕法测定断裂韧性;在fm

‑

700型显微硬度仪上进行压痕,载荷为1kg,加载时间25s。在hva

‑

10a型维氏硬度计上加载2.5kg载荷,产生裂纹,加载时间均为25s。根据压痕载荷p压痕裂纹扩展长度2c计算出k

ic

,计算公式为:hv=1.854

×

9.8

×

p/(d

×

10

‑3)2k

ic

=0.319p/(al

1/2

)式中:hv为维氏硬度,mpa;p为载荷,kg;d为对角线长度平均值,mm;k

ic

为断裂韧性,mpa

·

m

1/2

;a为对角线长度之半,mm;l为裂纹长度之半,mm;裂纹长度及走向用sem观察。

51.表3固体电解质层的断裂韧性(mpa

·

m

1/2

)实验组断裂韧性实施例16.95实施例27.28对比例14.63由表3可以看出,实施例1

‑

2中固体电解质层的断裂韧性高于6.9mpa

·

m

1/2

,对比实施例2与对比例1,实施例2中固体电解质层的断裂韧性高于对比例1,这说明在固体电解质层材料中掺杂rh,其含量为0.01≤x≤0.03,提高了固体电解质层的断裂韧性,使其具有更为优良的力学性能。

52.4.固体氧化物型燃料电池电化学性能测试采用艾德克斯的电子负载2400(it8511 )进行测试。测试温度700

‑

600℃,使用氢气为燃料空气为氧化剂,氢气流量控制在80

‑

110ml/min,气压为标准大气压。

53.表4固体氧化物型燃料电池的电化学性能实验组最大输出功率(mw/cm2)电流密度(ma/cm2)实施例15521237实施例25551242实施例35631251

实施例45601248实施例55711272实施例65771280实施例75761275实施例85121039对比例14981016由表5可以看出,实施例1

‑

4中燃料电池在700

‑

600℃范围内的最大输出功率高于550mw/cm2,电流密度高于1235ma/cm2,对比实施例3与对比例1,实施例3中燃料电池的最大输出功率与电流密度高于对比例1,中这说明在固体电解质层材料中掺杂rh,其含量为0.01≤x≤0.03,并与隔离缓冲层、氧极层、燃料极层复合制得固体氧化物型燃料电池,其提高了燃料电池的电化学性能;实施例5

‑

7中在700

‑

600℃范围内的最大输出功率高于570mw/cm2,电流密度高于1270ma/cm2,对比实施例3与实施例5

‑

7、实施例8与对比例1,实施例5

‑

7中燃料电池的最大输出功率与电流密度高于实施例3,实施例8中燃料电池的最大输出功率与电流密度高于对比例1,这说明在氧极层材料中掺杂gd,其含量为0.05<k≤0.1,并与隔离缓冲层、固体电解质层、燃料极层复合制得固体氧化物型燃料电池,进一步提高了固体氧化物型燃料电池的电化学性能。

54.本发明的操作步骤中的常规操作为本领域技术人员所熟知,在此不进行赘述。

55.以上实施方式仅用于说明本发明,而并非对本发明的限制,本领域的普通技术人员,在不脱离本发明的精神和范围的情况下,还可以做出各种变化和变型。因此,所有等同的技术方案也属于本发明的范畴,本发明的专利保护范围应由权利要求限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。