1.本发明涉及鞋底制造技术领域,具体是一种缓冲抗劳损鞋底及其制造工艺。

背景技术:

2.鞋底的构造相当复杂,就广义而言,可包括外底、中底与鞋跟等所有构成底部的材料。依狭义来说,则仅指外底而言,一般鞋底材料共同的特性应具备耐磨、耐水,耐油、耐热、耐压、耐冲击、弹性好、容易适合脚型、定型后不易变型、保温、易吸收湿气等,同时更要配合中底,在走路换脚时有刹车作用不至于滑倒及易于停步等各项条件。鞋底用料的种类很多,可分为天然类底料和合成类底料两种。

3.但是,目前的鞋底由于人在长时间的行走过程中,会导致人体关节劳损,同时也会使得足弓变形及足弓筋位拉伤,严重会造成脊椎变形,从而对使用者造成伤害。因此,本领域技术人员提供了一种缓冲抗劳损鞋底及其制造工艺,以解决上述背景技术中提出的问题。

技术实现要素:

4.本发明的目的在于提供一种缓冲抗劳损鞋底及其制造工艺,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明提供如下技术方案:

6.一种缓冲抗劳损鞋底,包括鞋底底面,所述鞋底底面的上表面设置有鞋底表面,且鞋底底面的后端安装有鞋底后跟,所述鞋底底面的底部设置有鞋底纹,所述鞋底表面的上表面设置有缓冲层,所述缓冲层包括设置在鞋底表面上表面的前气垫层,所述前气垫层的下方连通有中间气垫层,所述中间气垫层的下方连通有后气垫层,所述前气垫层、中间气垫层和后气垫层的上表面均设置有凸起按摩点,所述鞋底表面的侧边设置有受力部。

7.作为本发明再进一步的方案:所述前气垫层、中间气垫层和后气垫层相互贯通,所述受力部为足弓设计,所述鞋底底面的前端设置有鞋底尖,所述后气垫层与中间气垫层上表面设置的凸起按摩点均为椭圆形分布,所述前气垫层上表面设置的凸起按摩点为弧形设置。

8.作为本发明再进一步的方案:一种缓冲抗劳损鞋底及其制造工艺,为以下步骤:

9.s1:原料准备:热塑性弹性体53%~59%、乙烯

‑

醋酸乙烯共聚物22%~26%、烯烃嵌段共聚物10%~15%、氧化锌1.3%~2.2%、硬脂酸锌0.6%~0.8%、硬脂酸0.1%~0.3%、交联剂0.3%~0.7%、发泡剂2.4%~4.2%。

10.s2:密炼:先将乙烯

‑

醋酸乙烯酯共聚物、低聚物多元醇、二异氰酸酯、矿渣棉、填料、光稳定剂、催化剂、硬脂酸锌及硬脂酸钙根据不同的比例进行混合均匀,在90~100℃的温度环境中进行密炼,混合均匀后再加入发泡剂、交联剂,加入后进行升温密炼;

11.s3:开炼:将步骤s1中得到的密炼混合料倒入输送带料斗内,测量物料温度后将其送入开炼机,进行开炼剪切,使得在开炼机中压制成条状物;

12.s4:干燥冷却:将步骤s3制得的条状物放入到干燥桶内进行干燥,干燥温度为30℃~50℃,干燥时间为2小时,并且干燥过后将其放入到冷却室中进行冷却,冷却温度为35℃~45℃;

13.s5:分切:对经s4处理后的条状物进行切边,从而得到片状预成品;

14.s6:模压:将s5得到的预成品经过模具进行压合,使得进行成型处理,从而制得初成品;

15.s7:切边:将s6得到的初成品进行裁边处理,从而制得鞋底成品。

16.作为本发明再进一步的方案:在步骤s1中其出料温度为105~110℃,且需准备三个搅拌桶,使得将不同的比例放入到搅拌桶中进行搅拌。

17.作为本发明再进一步的方案:在步骤s4中其冷却后续在条状物的表面设置有缓冲层,并且在缓冲层的表面喷涂有凸起按摩点。

18.作为本发明再进一步的方案:在步骤s5中在分切后需要通过打磨纸对切边进行打磨,使得鞋底侧面的光滑性更好。

19.与现有技术相比,本发明的有益效果是:

20.1、前气垫层、中间气垫层以及后气垫层采用特殊的真空设计,且前气垫层、中间气垫层以及后气垫层均相通,可自由通气,随着人在行走过程中,人体压力对大底造成分部位受力不同,气体进行内部交换,形成真空缓冲气垫,可有效地降低人行走时对各人体关节劳损;

21.2、前气垫层、中间气垫层以及后气垫层的外部均设置有凸起按摩点,随着人在行走过程中,人体压力对脚底的前部位置的受力不同,使得气体进行内部交换,同时使得脚底的中间位置上提,从而会使得相应部分的凸起按摩点对人体脚部进行挤压,达到按摩效果,促进血液循环,经胳顺畅的效果。

22.3、受力部可增加着力受力点,有效地分摊足部的压力,适应脚型,起到支撑作用,能防止足弓变形及足弓筋位拉伤,降低重心位压力,有效地保护脊椎,防止脊椎变形。

附图说明

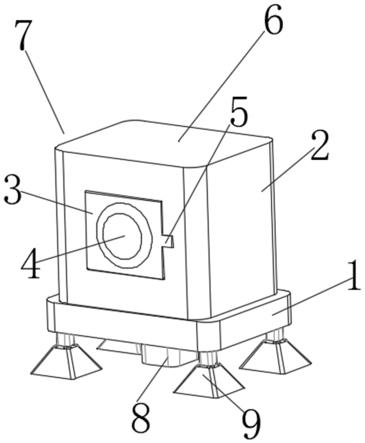

23.图1为一种缓冲抗劳损鞋底及其制造工艺的结构示意图;

24.图2为一种缓冲抗劳损鞋底及其制造工艺中鞋底底面的正视图;

25.图3为一种缓冲抗劳损鞋底及其制造工艺中鞋底底面的俯视图;

26.图4为一种缓冲抗劳损鞋底及其制造工艺中凸起按摩点的结构示意图;

27.图5为一种缓冲抗劳损鞋底及其制造工艺中足跟部的结构示意图。

28.图中:1、鞋底尖;2、鞋底底面;3、鞋底表面;4、鞋底后跟;5、鞋底纹;6、前气垫层;7、凸起按摩点;8、中间气垫层;9、后气垫层;10、受力部。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.请参阅图1~5,本发明实施例中,一种缓冲抗劳损鞋底,包括鞋底底面2,鞋底底面2的上表面设置有鞋底表面3,鞋底底面2的后端安装有鞋底后跟4,且鞋底底面2的底部设置有鞋底纹5,鞋底表面3的上表面设置有缓冲层,缓冲层包括设置在鞋底表面3上表面靠近鞋底尖1位置处前气垫层6,前气垫层6的下方连通有中间气垫层8,中间气垫层8的下方连通有后气垫层9,前气垫层6、中间气垫层8和后气垫层9的上表面均设置有凸起按摩点7,且鞋底底面2的前端设置有鞋底尖1,鞋底表面3的侧边设置有受力部10,前气垫层6、中间气垫层8和后气垫层9相互贯通,受力部10为足弓设计,后气垫层9与中间气垫层8上表面设置的凸起按摩点7均为椭圆形分布,前气垫层6上表面设置的凸起按摩点7为弧形设置。

31.实施例1

32.一种缓冲抗劳损鞋底及其制造工艺,为以下步骤:

33.s1:原料准备:热塑性弹性体53%~59%、乙烯

‑

醋酸乙烯共聚物22%~26%、烯烃嵌段共聚物10%~15%、氧化锌1.3%~2.2%、硬脂酸锌0.6%~0.8%、硬脂酸0.1%~0.3%、交联剂0.3%~0.7%、发泡剂2.4%~4.2%,在步骤s1中其出料温度为105~110℃,且需准备三个搅拌桶,使得将不同的比例放入到搅拌桶中进行搅拌。

34.s2:密炼:先将乙烯

‑

醋酸乙烯酯共聚物、低聚物多元醇、二异氰酸酯按照3:1:1的比例进行放入,矿渣棉、填料和光稳定剂安装1:0.5:0.8的比例放入、催化剂、硬脂酸锌及硬脂酸钙按照2:1.8:1.6的比例进行混合均匀,在90~100℃的温度环境中进行密炼,混合均匀后再加入发泡剂、交联剂,发泡剂、交联剂的比例为1:1.2加入后进行升温密炼;

35.s3:开炼:将步骤s1中得到的密炼混合料倒入输送带料斗内,测量物料温度后将其送入开炼机,进行开炼剪切,使得在开炼机中压制成条状物;

36.s4:干燥冷却:将步骤s3制得的条状物放入到干燥桶内进行干燥,干燥温度为30℃~50℃,干燥时间为2小时,并且干燥过后将其放入到冷却室中进行冷却,冷却温度为35℃~45℃;

37.在步骤s4中其冷却后续在条状物的表面设置有缓冲层,且缓冲层的内部气压为5mpa,并且在缓冲层的表面喷涂有凸起按摩点7;

38.s5:分切:对经s4处理后的条状物进行切边,从而得到片状预成品;

39.在步骤s5中在分切后需要通过打磨纸对切边进行打磨,使得鞋底侧面的光滑性更好;

40.s6:模压:将s5得到的预成品经过模具进行压合,使得进行成型处理,从而制得初成品;

41.s7:切边:将s6得到的初成品进行裁边处理,从而制得鞋底成品。

42.实施例2

43.一种缓冲抗劳损鞋底及其制造工艺,为以下步骤:

44.s1:原料准备:热塑性弹性体53%~59%、乙烯

‑

醋酸乙烯共聚物22%~26%、烯烃嵌段共聚物10%~15%、氧化锌1.3%~2.2%、硬脂酸锌0.6%~0.8%、硬脂酸0.1%~0.3%、交联剂0.3%~0.7%、发泡剂2.4%~4.2%,在步骤s1中其出料温度为105~110℃,且需准备三个搅拌桶,使得将不同的比例放入到搅拌桶中进行搅拌。

45.s2:密炼:先将乙烯

‑

醋酸乙烯酯共聚物、低聚物多元醇、二异氰酸酯按照2:1:1.5的比例进行放入,矿渣棉、填料和光稳定剂安装1:0.7:0.9的比例放入、催化剂、硬脂酸锌及

硬脂酸钙按照1.8:2:1.8的比例进行混合均匀,在90~100℃的温度环境中进行密炼,混合均匀后再加入发泡剂、交联剂,发泡剂、交联剂的比例为0.8:1加入后进行升温密炼;

46.s3:开炼:将步骤s1中得到的密炼混合料倒入输送带料斗内,测量物料温度后将其送入开炼机,进行开炼剪切,使得在开炼机中压制成条状物;

47.s4:干燥冷却:将步骤s3制得的条状物放入到干燥桶内进行干燥,干燥温度为30℃~50℃,干燥时间为2小时,并且干燥过后将其放入到冷却室中进行冷却,冷却温度为35℃~45℃;

48.在步骤s4中其冷却后续在条状物的表面设置有缓冲层,且缓冲层的内部气压为3mpa,并且在缓冲层的表面喷涂有凸起按摩点7;

49.s5:分切:对经s4处理后的条状物进行切边,从而得到片状预成品;

50.在步骤s5中在分切后需要通过打磨纸对切边进行打磨,使得鞋底侧面的光滑性更好;

51.s6:模压:将s5得到的预成品经过模具进行压合,使得进行成型处理,从而制得初成品;

52.s7:切边:将s6得到的初成品进行裁边处理,从而制得鞋底成品。

53.实施例3

54.一种缓冲抗劳损鞋底及其制造工艺,为以下步骤:

55.s1:原料准备:热塑性弹性体53%~59%、乙烯

‑

醋酸乙烯共聚物22%~26%、烯烃嵌段共聚物10%~15%、氧化锌1.3%~2.2%、硬脂酸锌0.6%~0.8%、硬脂酸0.1%~0.3%、交联剂0.3%~0.7%、发泡剂2.4%~4.2%,在步骤s1中其出料温度为105~110℃,且需准备三个搅拌桶,使得将不同的比例放入到搅拌桶中进行搅拌。

56.s2:密炼:先将乙烯

‑

醋酸乙烯酯共聚物、低聚物多元醇、二异氰酸酯按照2:1:1.5的比例进行放入,矿渣棉、填料和光稳定剂安装0.8:1:0.7的比例放入、催化剂、硬脂酸锌及硬脂酸钙按照1.6:1.8:2的比例进行混合均匀,在90~100℃的温度环境中进行密炼,混合均匀后再加入发泡剂、交联剂,发泡剂、交联剂的比例为1:0.8加入后进行升温密炼;

57.s3:开炼:将步骤s1中得到的密炼混合料倒入输送带料斗内,测量物料温度后将其送入开炼机,进行开炼剪切,使得在开炼机中压制成条状物;

58.s4:干燥冷却:将步骤s3制得的条状物放入到干燥桶内进行干燥,干燥温度为30℃~50℃,干燥时间为2小时,并且干燥过后将其放入到冷却室中进行冷却,冷却温度为35℃~45℃;

59.在步骤s4中其冷却后续在条状物的表面设置有缓冲层,且缓冲层的内部气压为4mpa,并且在缓冲层的表面喷涂有凸起按摩点7;

60.s5:分切:对经s4处理后的条状物进行切边,从而得到片状预成品;

61.在步骤s5中在分切后需要通过打磨纸对切边进行打磨,使得鞋底侧面的光滑性更好;

62.s6:模压:将s5得到的预成品经过模具进行压合,使得进行成型处理,从而制得初成品;

63.s7:切边:将s6得到的初成品进行裁边处理,从而制得鞋底成品。

[0064][0065]

综上数据得出,本发明采用的鞋底制造工艺所生产出的鞋底使用寿命更长,同时其回弹率与防滑性更好,并且前气垫层6、中间气垫层8以及后气垫层9可有效地降低人行走时对各人体关节劳损;前气垫层6、中间气垫层8以及后气垫层9的外部均设置有凸起按摩点7,随着人在行走过程中,人体压力对脚底的前部位置的受力不同,使得气体进行内部交换,同时使得脚底的中间位置上提,从而会使得相应部分的凸起按摩点7对人体脚部进行挤压,达到按摩效果,促进血液循环,经胳顺畅的效果;受力部10可增加着力受力点,有效地分摊足部的压力,适应脚型,起到支撑作用,能防止足弓变形及足弓筋位拉伤,降低重心位压力,有效地保护脊椎,防止脊椎变形。

[0066]

对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

[0067]

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。