1.本发明涉及一种高分散碳纳米管材料的制备方法,属于高分散碳纳米管材料制备技术领域。

背景技术:

2.碳纳米管材料是一种具有优异的导电性、力学等诸多性能的一维碳纳米材料,独特的性能,使得碳纳米管具有多方面的应用潜力。作为迄今为止发现的力学性能最好的材料之一,碳纳米管有着极高的拉伸强度,研究人员正尝试研究制造诸如“拉不断”的绳子、“扯不破”的纤维布和“打不透”的防弹衣等“黑科技”产品。此外,有研究人员还通过合成碳纳米管材料,研制出一种能灵敏感知压力变化的传感器织物,可在运动训练领域发挥重要作用。人们还尝试将碳纳米管制成透明导电的薄膜,用作触摸屏的替代材料。目前碳纳米管已实现商业化的应用则是依靠其优良的导电性,作为导电添加剂加入锂电池中提升电池的性能。

3.但是由于碳纳米管具有纳米材料的团聚特性,导致其添加到其他材料中时无法实现很好的分散,从而阻碍了性能的发挥。目前碳纳米管材料的分散应用方案基本上以高剪切、高能球磨等机械分散方式为主,这类方法对碳纳米管材料的结构具有一定的破坏性,会降低其性能。因此,提供一种高分散碳纳米管材料的制备方法是十分必要的。

技术实现要素:

4.本发明为了解决现有碳纳米管材料易团聚,导致其添加到其他材料中时无法实现很好的分散,从而阻碍了性能的发挥的问题,提供一种高分散碳纳米管材料的制备方法。

5.本发明的技术方案:

6.一种高分散碳纳米管材料的制备方法,该方法包括以下步骤:

7.步骤1,将含有金属盐的水溶液与沥青混合物混合制备胶液后进行纺丝处理,获得原丝;

8.步骤2,将步骤1获得的原丝进行碳化处理,获得纺丝碳纤维;

9.步骤3,将步骤2获得的纺丝碳纤维进行粉碎,过筛,放入管式炉中煅烧,获得高分散碳纳米管材料。

10.进一步限定,步骤1中含有金属盐的水溶液的浓度为5

‑

80%,含有的金属包括铁、钴、镍、铝、镁、钙中一种或多种以任意比混合。

11.进一步限定,步骤1中含有金属盐的水溶液与沥青混合物的质量比为(0.3

‑

10):1。

12.进一步限定,步骤1中纺丝温度为120

‑

200℃,纺丝时间为5

‑

30min。

13.进一步限定,步骤2中碳化处理温度为210

‑

250℃,处理时间为20

‑

250min。进一步限定,步骤3中过筛的目数为50

‑

300目。

14.进一步限定,步骤3中煅烧的具体工艺流程如下:

15.首先,在氮气或氩气作为保护气的条件下将管式炉内升温至500

‑

900℃;

16.然后,再通入含碳气体进行保温,其中含碳气体和保护气的通入体积比为(0.1

‑

20):1,保温15

‑

180min;

17.最后,保温结束后,停止通入含碳气体,继续通入保护气,冷却至室温后取出生成物,即为高分散碳纳米管材料。

18.更进一步限定,含碳气体为丙烷、丙烯、甲烷或乙烯。

19.本发明具有以下有益效果:本发明将碳纳米管的原位生长和纤维材料相结合,实现了碳纳米管的良好分散,解决纳米材料的在应用过程中的团聚问题,此外本技术提供的制备过程简单,易于操作,是一种便捷有效的制备方法。

附图说明

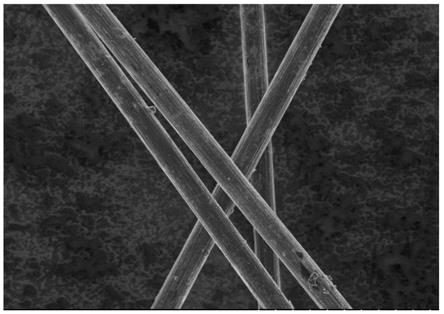

20.图1为实施例1获得的碳纳米管材料的微观图像;

21.图2为图1的局部放大微观图像;

22.图3为采用实施例1

‑

5和对比例获得碳纳米管材料制成的扣式电池的循环性能对比曲线。

具体实施方式

23.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

24.下述实施例中所使用的实验方法如无特殊说明均为常规方法。所用材料、试剂、方法和仪器,未经特殊说明,均为本领域常规材料、试剂、方法和仪器,本领域技术人员均可通过商业渠道获得。

25.实施例1:

26.将金属盐硝酸铁和硝酸铝按照质量比1:1加入到水中,配置成金属盐质量浓度为50%的水溶液,然后将该溶液和沥青混合物按照质量比为1:1混合进行纺丝,纺丝温度为150℃,时间14分钟。然后进行预氧化和碳化,温度为220℃,时间60分钟。将碳化后的纺丝碳纤维进行粉碎,过150目筛。过筛后,将粉碎的碳纤维放入管式炉中,通氮气升温至680℃,然后保温50分钟,保温时通丙烯气体,丙烯和氮气的体积比为2:1,保温结束后闭加热,停止通丙烯,持续通氮气,待冷却到室温取出反应制备的碳纳米管材料,该碳纳米管材料的微观结构如图1和图2所示,由图1可知制备的材料,主体为较粗的纤维状碳材料,碳纳米管在其表面和内部生长,实现了碳纳米管在生长阶段即实现了很好的分散。

27.实施例2:

28.将金属盐硝酸铁和硝酸铝按照质量比1:2加入到水中,配置成金属盐质量浓度为50%的水溶液,然后将该溶液和沥青混合物按照质量比为1:1混合进行纺丝,纺丝温度为150℃,时间14分钟。然后进行预氧化和碳化,温度为220℃,时间60分钟。将碳化后的纺丝碳纤维进行粉碎,过150目筛。过筛后,将粉碎的碳纤维放入管式炉中,通氮气升温至680℃,然后保温50分钟,保温时通丙烯气体,丙烯和氮气的体积比为1:1,保温结束后闭加热,停止通丙烯,持续通氮气,待冷却到室温取出反应制备的碳纳米管材料。

29.实施例3:

30.将金属盐硝酸铁、硝酸钴、硝酸铝按照质量比1:1:4加入到水中,配置成金属盐质量浓度为50%的水溶液,然后将该溶液和沥青混合物按照质量比为1:1混合进行纺丝,纺丝温度为150℃,时间14分钟。然后进行预氧化和碳化,温度为220℃,时间60分钟。将碳化后的纺丝碳纤维进行粉碎,过150目筛。过筛后,将粉碎的碳纤维放入管式炉中,通氮气升温至680℃,然后保温50分钟,保温时通丙烯气体,丙烯和氮气的体积比为2:1,保温结束后闭加热,停止通丙烯,持续通氮气,待冷却到室温取出反应制备的碳纳米管材料。

31.实施例4:

32.将金属盐硝酸铁、硝酸钴、硝酸镁按照质量比1:1:3加入到水中,配置成金属盐质量浓度为50%的水溶液,然后将该溶液和沥青混合物按照质量比为1:1混合进行纺丝,纺丝温度为150℃,时间14分钟。然后进行预氧化和碳化,温度为220℃,时间60分钟。将碳化后的纺丝碳纤维进行粉碎,过150目筛。过筛后,将粉碎的碳纤维放入管式炉中,通氮气升温至680℃,然后保温50分钟,保温时通丙烷气体,丙烷和氮气的体积比为2:1,保温结束后闭加热,停止通丙烷,持续通氮气,待冷却到室温取出反应制备的碳纳米管材料。

33.实施例5:

34.将金属盐硝酸铁、硝酸镁、硝酸铝按照质量比1:1:1加入到水中,配置成金属盐质量浓度为50%的水溶液,然后将该溶液和沥青混合物按照质量比为1:1混合进行纺丝,纺丝温度为150℃,时间14分钟。然后进行预氧化和碳化,温度为220℃,时间60分钟。将碳化后的纺丝碳纤维进行粉碎,过150目筛。过筛后,将粉碎的碳纤维放入管式炉中,通氮气升温至680℃,然后保温50分钟,保温时通丙烷气体,丙烷和氮气的体积比为2:1,保温结束后闭加热,停止通丙烷,持续通氮气,待冷却到室温取出反应制备的碳纳米管材料。

35.对比例1:

36.将普通碳纳米管粉体与沥青基碳纤维按照1:10混合,获得碳纳米管材料。

37.将上述实施例1

‑

5和对比例1获得的碳纳米管材料作为导电剂分别加入扣式电池中,进行电性能测试,具体过程如下:

38.按照三元:碳纳米管材料:pvdf=97.2:0.8:2的重量比,以nmp为溶剂调制成固含量为62%均匀浆料。其中pvdf为溶解在nmp中的胶液状态,浓度为10%。混合过程采用匀浆机,转速800rpm,时间30s,然后调整转速2000rpm,时间20min。开自动涂布机,将铝箔暗面朝上平铺于涂布机上,开真空泵使铝箔保持均匀平整,用纸蘸取酒精擦拭铝箔涂布面,然后将浆料置于铝箔上,采用210μm厚度将其均匀涂布成片状。涂布后将铝箔120℃真空干燥8h,去除所有nmp溶剂。烘干后将铝箔辊压,面密度控制在3.7g/cm3,然后裁切成小原片,120℃烘烤4h。然后再手套箱里装配扣式电池,负极为锂片。对获得的扣式电池进行循环性能测试,结果如图3所示,由图3可知,在1c恒流恒压充电,1c恒流放电条件下,循环80圈,实施例1

‑

5循环性能优于对比例1,说明本发明提供的方法能够有效提高碳纳米管的分散性,继而充分发挥碳纳米管的性能。

39.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。