1.本发明涉及半导体技术领域,具体地,涉及晶体管及制作方法。

背景技术:

2.碳纳米管是理想的晶体管沟道材料,具备一维超薄、高迁移率、完美晶格、高物理和化学稳定性、高热导率等优异的物理和化学特性。以碳纳米管作沟道材料的晶体管,其极限性能和能源利用效率相比传统晶体管具有显著优势,并且工艺成本低、工艺兼容性高,较易实现三维集成。

3.然而,目前以碳纳米管作沟道材料的晶体管及制作方法仍有待改进。

技术实现要素:

4.本发明是基于发明人对于以下事实和问题的发现和认识作出的:

5.发明人发现,目前以碳纳米管作沟道材料的晶体管仍存在实际工作性能较差、制作工艺与规模制造不兼容、器件均一性较差等问题。

6.本发明旨在至少一定程度上缓解或解决上述提及问题中至少一个。

7.在本发明的一个方面,本发明提出了一种晶体管。所述晶体管包括:基底和设置在所述基底上方的低维材料层;多个侧墙,所述侧墙设置在所述低维材料层远离所述基底的一侧,且多个所述侧墙间隔设置;源极和漏极,所述源极和所述漏极设置在所述低维材料层远离所述基底的一侧;栅极结构,所述栅极结构设置在所述低维材料层远离所述基底的一侧,所述栅极结构位于所述源极和所述漏极之间,所述栅极结构、所述源极和所述漏极均被所述侧墙间隔开,且所述栅极结构、所述源极和所述漏极均与所述侧墙相接触。由此,该晶体管具有综合性能优异、工艺兼容性高、器件均一性好等优点。

8.根据本发明的实施例,所述侧墙的一部分位于所述低维材料层和所述基底之间,所述侧墙的另一部分位于所述低维材料层远离所述基底的一侧,所述栅极结构包括栅介质层和栅金属层,所述栅介质层包括位于所述低维材料层和所述基底之间的第一部,和位于所述低维材料层远离所述基底一侧的第二部,所述栅金属层的一部分位于所述第一部和所述基底之间,所述栅金属层的另一部分位于所述第二部远离所述基底的一侧,所述源极的一部分位于所述低维材料层和所述基底之间,所述源极的另一部分位于所述低维材料层远离所述基底的一侧,所述漏极的一部分位于所述低维材料层和所述基底之间,所述漏极的另一部分位于所述低维材料层远离所述基底的一侧。由此,栅极结构为环栅结构,可进一步提高栅控以及使晶体管获得更好的静电学,且源极和漏极与低维材料层形成内嵌式/环绕式接触,可以降低接触电阻,提高源极和漏极接触的热稳定性,消除基底对接触的影响,且侧墙可实现对低维材料层的固定,在制作源极、漏极和栅极结构时,可防止低维材料层发生移动。

9.根据本发明的实施例,所述低维材料层包括多个亚层,相邻两个所述亚层之间被部分所述侧墙、部分所述源极、部分所述漏极和部分所述栅极结构填充。由此,可进一步提

高晶体管的性能。

10.根据本发明的实施例,构成所述低维材料层的材料包括碳纳米管、纳米线、二维材料的至少之一。由此,由上述材料作晶体管的沟道材料,可以使晶体管具有优异的性能。

11.根据本发明的实施例,所述侧墙中具有固定电荷或者偶极子。由此,可以很好的调控晶体管阈值和开关态。

12.根据本发明的实施例,所述晶体管进一步包括栅极互连金属层,所述栅极互连金属层设置在所述栅极结构远离所述基底的一侧,并位于所述侧墙之间。由此,便于栅极结构之间的互连,从而便于向栅极结构施加电压。

13.根据本发明的实施例,所述基底中设置有源极互连金属层和漏极互连金属层,所述源极互连金属层与所述源极相连,所述漏极互连金属层与所述漏极相连。由此,便于源极之间的互连,以及便于漏极之间的互连,且在基底中设置源极互连金属层和漏极互连金属层,还可以降低源漏极和栅极之间的寄生电容,进一步提升晶体管的性能。

14.在本发明的另一个方面,本发明提出了一种制作晶体管的方法。所述方法包括:在基底上方形成低维材料层,并在所述低维材料层远离所述基底的一侧形成多个侧墙,多个所述侧墙间隔设置;在所述低维材料层远离所述基底的一侧形成源极和漏极;在所述低维材料层远离所述基底的一侧形成栅极结构,所述栅极结构位于所述源极和所述漏极之间,所述栅极结构、所述源极和所述漏极均被所述侧墙间隔开,且所述栅极结构、所述源极和所述漏极均与所述侧墙相接触,以获得所述晶体管。由此,该方法具有成本低、工艺简单、可规模制造、兼容性高等优点,且可有效提升晶体管的均一性。

15.根据本发明的实施例,形成所述侧墙包括:在所述低维材料层远离所述基底的一侧依次形成保护材料层和绝缘材料层;对所述绝缘材料层和所述保护材料层依次进行图案化处理,形成多个间隔设置的第一凹槽,暴露出部分所述低维材料层;在所述第一凹槽中和所述绝缘材料层远离所述基底的一侧生长侧墙材料层;对所述侧墙材料层进行图案化处理,形成所述侧墙。由此,可简便的形成多个间隔设置的侧墙,该侧墙在后续步骤中可作为源漏电极和栅极形成过程中的自对准掩模,实现自对准工艺,很好的控制源漏极和栅极之间的位置关系,降低工艺复杂度,并且可以很好的控制源漏极和栅极的尺寸和形貌,提升晶体管的均一性。

16.根据本发明的实施例,生长所述侧墙材料层的方式包括原子层沉积、化学气相沉积和物理气相沉积的至少之一。由此,可使得材料很好地填充具有高深宽比的第一凹槽,不会在第一凹槽中留下空隙,以避免在侧墙材料层中形成缺陷。

17.根据本发明的实施例,对所述侧墙材料层进行图案化处理包括反应离子刻蚀和化学机械抛光的至少之一。由此,利用简单的方法即可实现对侧墙材料层的图案化。

18.根据本发明的实施例,所述绝缘材料层包括多个层叠设置的绝缘亚层,所述绝缘材料层的厚度为100-3000nm。由此,绝缘材料层可便于后续步骤侧墙、源漏极和栅极的制备。

19.根据本发明的实施例,所述绝缘材料层的沉积温度低于400℃。由此,可在较低温度下沉积绝缘材料层,进一步提高制作工艺的兼容性。

20.根据本发明的实施例,所述保护材料层的沉积温度低于400℃。由此,可在较低温度下沉积保护材料层,进一步提高制作工艺的兼容性。

21.根据本发明的实施例,对所述保护材料层进行图案化处理包括:利用反应溶液或者反应气体对所述保护材料层进行化学蚀刻,并用水进行清洗。由此,在形成凹槽时,不会破坏低维材料的晶格结构,不会对低维材料层造成损伤和污染。

22.根据本发明的实施例,所述反应溶液包括酸性溶液或者碱性溶液。由此,通过酸性溶液或者碱性溶液与保护材料层进行反应,可以实现对保护材料层的图案化,且酸性溶液或碱性溶液与保护材料层反应的过程不会破坏低维材料的晶格结构,不会对低维材料层造成损伤和污染。

23.根据本发明的实施例,所述酸性溶液包括盐酸、醋酸、硝酸、磷酸和硫酸的至少之一。由此,可利用上述酸性溶液与保护材料层发生反应,去除部分保护材料层,不会破坏低维材料的晶格结构,不会对低维材料层造成损伤和污染。

24.根据本发明的实施例,所述碱性溶液包括氢氧化钾、氢氧化钠和四甲基氢氧化铵的至少之一。由此,可利用上述碱性溶液与保护材料层发生反应,去除部分保护材料层,不会破坏低维材料的晶格结构。

25.根据本发明的实施例,所述反应气体包括氯化氢和氟化氢的至少之一。由此,上述反应气体可以与保护材料层发生反应,去除部分保护材料层,且不会破坏低维材料的晶格结构。

26.根据本发明的实施例,构成所述保护材料层的材料包括氧化钇、氧化镧、氧化钪、氧化硅、氧化铝的至少之一。由此,后续步骤中,在对其他膜层进行刻蚀时,保护材料层可以保护低维材料层免受损伤以及污染,并且在对由上述材料形成的保护材料层进行刻蚀时,不会破坏低维材料的晶格结构,不仅不会对低维材料层造成损伤和污染,还可以去除低维材料层表面吸附的杂质和分子等,使得低维材料层的性能得到更好的发挥。

27.根据本发明的实施例,所述保护材料层的厚度为3-50nm。由此,保护材料层可以对低维材料层起到很好的保护作用,同时对保护材料层进行刻蚀时,可缓解由于保护材料层厚度过厚而导致的横向刻蚀等不良。

28.根据本发明的实施例,在所述低维材料层远离所述基底的一侧形成所述保护材料层之前,进一步包括:在所述基底和所述低维材料层之间形成所述保护材料层。由此,在后续步骤中,对保护材料层进行刻蚀,可以使低维材料层悬空,最终获得具有环栅结构的晶体管,进一步提高栅控以及使晶体管获得更好的静电学。

29.根据本发明的实施例,形成所述源极和所述漏极包括:对位于相邻两个所述侧墙之间的所述绝缘材料层和所述保护材料层依次进行图案化处理,形成第二凹槽,暴露出部分所述低维材料层,在所述第二凹槽中分别形成所述源极和所述漏极,令所述源极和所述漏极被所述侧墙间隔开。由此,侧墙可作为形成源漏电极的自对准掩模,实现自对准工艺,很好的控制源漏极的位置,降低工艺复杂度,并且可以很好的控制源漏极的尺寸和形貌,提升晶体管的均一性。

30.根据本发明的实施例,在所述第二凹槽中分别形成所述源极和所述漏极包括:在第二凹槽中、所述侧墙和所述绝缘材料层远离所述基底的一侧形成金属材料层;在所述金属材料层远离所述基底的一侧形成介质保护材料层;对所述介质保护材料层进行图案化处理,暴露出位于所述侧墙和所述绝缘材料层远离所述基底一侧的所述金属材料层;去除位于所述侧墙和所述绝缘材料层远离所述基底一侧的所述金属材料层,以获得所述源极和所

述漏极。由此,通过设置介质保护材料层,可以避免刻蚀工艺对源漏电极和低维材料层造成损伤。

31.根据本发明的实施例,形成所述金属材料层的方式包括物理气相沉积或者原子层沉积。由此,可实现金属材料的良好沉积。

32.根据本发明的实施例,形成所述介质保护材料层的方式包括原子层沉积、化学气相沉积和物理气相沉积的至少之一。由此,可使得材料很好地填充具有高深宽比的第二凹槽,不会在第二凹槽中留下空隙,以避免在介质保护材料层中形成缺陷。

33.根据本发明的实施例,对所述介质保护材料层进行图案化处理包括反应离子刻蚀和化学机械抛光的至少之一。由此,利用简单的方法即可实现对介质保护材料层的图案化。

34.根据本发明的实施例,形成所述栅极结构包括:对位于所述源极和所述漏极之间的两个所述侧墙之间的所述绝缘材料层和所述保护材料层依次进行图案化处理,形成第三凹槽,暴露出部分所述低维材料层,并在所述第三凹槽中形成所述栅极结构。由此,侧墙可作为形成栅极的自对准掩模,实现自对准工艺,很好的控制栅极的位置,降低工艺复杂度,并且可以很好的控制栅极的尺寸和形貌,提升晶体管的均一性。

35.根据本发明的实施例,在所述第三凹槽中依次形成栅介质层和栅金属层,以形成所述栅极结构形成所述栅介质层和所述栅金属层的方式包括原子层沉积、化学气相沉积和物理气相沉积的至少之一。由此,可形成栅极结构,且针对低维材料层悬空的情况,可形成环栅结构,可进一步提高栅控以及使晶体管获得更好的静电学。

36.根据本发明的实施例,所述低维材料层包括多个亚层,相邻两个所述亚层之间设置有所述保护材料层。由此,可进一步提升晶体管的性能。

37.根据本发明的实施例,在形成所述第一凹槽之后、形成所述第二凹槽之后、形成所述第三凹槽之后,分别通过湿法清洗的方式对所述低维材料层暴露在外的部分进行清洗。由此,利用简单的方法即可去除低维材料层表面的杂质、分子、聚合物等,使得低维材料层获得清洁的表面,利于低维材料层性能的更好发挥。

38.根据本发明的实施例,所述侧墙中具有固定电荷,通过所述侧墙中的固定电荷对所述低维材料层进行静电掺杂,或者,所述侧墙中具有偶极子,通过所述偶极子对所述低维材料层进行静电掺杂。由此,可以很好的调控阈值和开关态。

39.根据本发明的实施例,构成所述低维材料层的材料包括碳纳米管、纳米线、二维材料的至少之一。由此,由上述材料作晶体管的沟道材料,可以使晶体管具有优异的性能。

附图说明

40.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

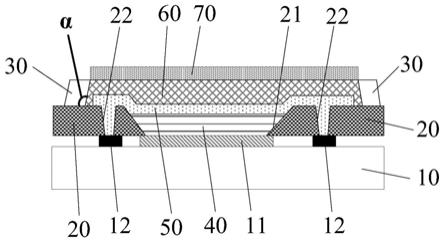

41.图1显示了根据本发明一个实施例的晶体管的结构示意图;

42.图2显示了根据本发明另一个实施例的晶体管的结构示意图;

43.图3显示了根据本发明又一个实施例的晶体管的结构示意图;

44.图4显示了根据本发明一个实施例的制作晶体管的方法的流程示意图;

45.图5显示了根据本发明一个实施例的制作晶体管的方法的部分流程示意图;

46.图6显示了根据本发明一个实施例的制作晶体管的方法的部分流程示意图;

47.图7显示了根据本发明一个实施例的制作晶体管的方法的部分流程示意图;

48.图8显示了根据本发明一个实施例的制作晶体管的方法的部分流程示意图;

49.图9显示了根据本发明一个实施例的制作晶体管的方法的部分流程示意图;

50.图10显示了根据本发明另一个实施例的制作晶体管的方法的部分流程示意图;

51.图11显示了根据本发明另一个实施例的制作晶体管的方法的部分流程示意图;

52.图12显示了根据本发明另一个实施例的制作晶体管的方法的部分流程示意图;

53.图13显示了根据本发明另一个实施例的制作晶体管的方法的部分流程示意图;

54.图14显示了根据本发明另一个实施例的制作晶体管的方法的部分流程示意图;

55.图15显示了根据本发明一个实施例的低维材料层与保护材料层位置关系的俯视示意图。

56.附图标记说明:

57.100:基底;110:衬底;120:绝缘导热层;200:低维材料层;300:保护材料层;300’:保护层;400:绝缘材料层;400’:绝缘层;410:第一亚层;420:第二亚层;500:侧墙;510:侧墙材料层;520:侧墙粗坯;610:金属材料层;620:源极;630:漏极;700:介质保护层;710:介质保护材料层;720:介质保护层粗坯;800:栅极结构;810:栅介质层;811:第一部;812:第二部;820:栅金属层;10:第一凹槽;20:第二凹槽;30:第三凹槽;40:栅极互连金属层;50:源极互连金属层;60:漏极互连金属层。

具体实施方式

58.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

59.在本发明的一个方面,本发明提出了一种晶体管。根据本发明的实施例,参考图1,该晶体管包括:基底100、低维材料层200、多个侧墙500、源极620、漏极630和栅极结构800,低维材料层200设置在基底100上方,侧墙500设置在低维材料层200远离基底100的一侧,且多个侧墙500间隔设置,源极620和漏极630设置在低维材料层200远离基底100的一侧,栅极结构800设置在低维材料层200远离基底100的一侧,栅极结构800位于源极620和漏极630之间,栅极结构800、源极620和漏极630均被侧墙500间隔开,且栅极结构800、源极620和漏极630均与侧墙500相接触。由此,该晶体管具有性能均一、成本较低、可规模制造、制作工艺简单、工艺兼容性强等优点。

60.根据本发明的实施例,通过在晶体管中设置多个侧墙,利用侧墙限定源漏极和栅极的位置,在制作晶体管的过程中,可通过侧墙作为形成源漏极和栅极的自对准掩模,可以很好的控制源漏极和栅极之间的位置关系,以及很好的控制源漏极和栅极的尺寸和形貌,提升晶体管的均一性,降低工艺难度,降低成本。

61.下面根据本发明的具体实施例,对该晶体管的各个结构进行详细说明:

62.根据本发明的实施例,基底100可以包括衬底110和形成在衬底110上的绝缘导热层120。关于衬底和绝缘导热层的构成材料不受特别限制,例如,构成衬底的材料可以包括但不限于半导体、玻璃、聚合物,构成绝缘导热层的材料可以包括氮化物。由此,绝缘导热层具有良好的导热性,此外,致密的氮化物可以与栅介质层形成稳定的界面,且在热处理过程

中具有良好的热稳定性和热动力学稳定性。

63.根据本发明的实施例,构成低维材料层200的材料可以包括碳纳米管、纳米线、二维材料的至少之一。其中,碳纳米管可以为单根碳纳米管、网络碳纳米管或者定向碳纳米管阵列。二维材料可以包括黑磷或者二硫化钼等。由此,由上述材料作晶体管的沟道材料,可以使晶体管具有优异的性能。根据本发明的优选实施例,构成低维材料层的材料可以为单壁碳纳米管,单壁碳纳米管相较于其他低维材料具有更高的迁移率、更少的表面悬挂键,使得晶体管具有更优的性能。

64.根据本发明的实施例,参考图1,该晶体管还可以包括保护层300’和绝缘层400’,保护层300’设置在低维材料层200远离基底100的一侧,绝缘层400’设置在保护层300’远离基底100的一侧,且保护层300’和绝缘层400’均位于侧墙500远离源极620的一侧,以及均位于侧墙500远离和漏极630的一侧。保护层300’和绝缘层400’是在制作晶体管的过程中,在低维材料层上形成的保护材料层和绝缘材料层被图案化之后,最终剩余的部分,在制作晶体管的过程中,保护材料层可保护低维材料层免受污染和损伤,绝缘材料层可便于侧墙、源漏极、栅极结构的制备。

65.根据本发明的实施例,绝缘层400’可以包括多个层叠设置的绝缘亚层,例如,图1中所示出的第一亚层410和第二亚层420,绝缘层400’的厚度可以为100-3000nm,如100nm、500nm、800nm、1000nm、1500nm、1800nm、2000nm、2500nm、2800nm、3000nm。由此,在制作晶体管的过程中,绝缘材料层可便于侧墙、源漏极和栅极的制备。关于构成绝缘层的具体材料不受特别限制,本领域技术人员可以根据晶体管中常用的绝缘材料进行设计。例如,根据本发明的实施例,构成绝缘层的材料可以包括氧化物、氮化物、有机材料的至少之一,多个绝缘亚层可分别用作抗刻蚀层、平坦化层、抗反射层及化学机械抛光工艺(cmp)的停止层。

66.根据本发明的实施例,构成保护层300’的材料满足在形成保护层300’的过程中,可通过非破坏性化学蚀刻的方法进行图案化,以去除部分保护材料,最终形成保护层300’,且图案化的过程不会破坏低维材料的晶格结构,不会对低维材料层造成污染和损伤。关于构成保护层300’的具体材料不受特别限制,只要满足上述条件即可。例如,构成保护层300’的材料可以包括氧化钇、氧化镧、氧化钪、氧化硅、氧化铝的至少之一。由此,上述材料与低维材料层的浸润性良好,且沉积方式不损伤低维材料层,在制作晶体管的过程中,在对其他膜层进行刻蚀时,保护材料层可以保护低维材料层免受损伤以及污染,并且在对由上述材料形成的保护材料层进行刻蚀时,不仅不会对低维材料层造成损伤和污染,还可以去除低维材料层表面吸附的杂质和分子等,使得低维材料层的性能得到更好的发挥。

67.根据本发明的实施例,保护层300’的厚度可以为3-50nm,优选3-20nm,如5nm、8nm、10nm、15nm、18nm、20nm。由此,在制作晶体管的过程中,保护材料层可以对低维材料层起到很好的保护作用,同时在对保护材料层进行刻蚀时,可以缓解因保护材料层厚度过厚而导致的横向刻蚀等不良。

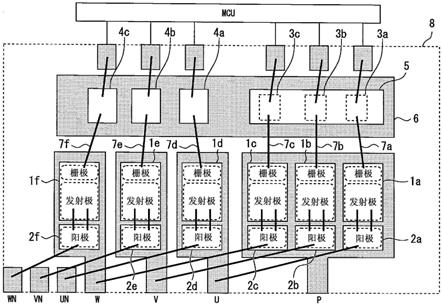

68.根据本发明的实施例,参考图2,侧墙500的一部分位于低维材料层200和基底100之间,侧墙500的另一部分位于低维材料层200远离基底100的一侧,栅极结构800包括栅介质层810和栅金属层820,栅介质层810包括位于低维材料层200和基底100之间的第一部811,和位于低维材料层200远离基底100一侧的第二部812,栅金属层820的一部分位于第一部811和基底100之间,栅金属层820的另一部分位于第二部812远离基底100的一侧,源极

620的一部分位于低维材料层200和基底100之间,源极620的另一部分位于低维材料层200远离基底100的一侧,漏极630的一部分位于低维材料层200和基底100之间,漏极630的另一部分位于低维材料层200远离基底100的一侧。也即是说,侧墙、栅介质层、源极和漏极均环绕低维材料层设置,且栅金属层环绕栅介质层设置。由此,栅极结构为环栅结构,可进一步提高栅控以及使晶体管获得更好的静电学,且源极和漏极与低维材料层形成内嵌式/环绕式接触,使源漏金属材料和低维材料层更有效地接触,可以降低接触电阻,从而进一步提高接触质量,相较于顶部覆盖的源漏电极结构(参考图1),环绕式源漏电极结构可以避免基底对源漏电极和低维材料层接触质量的影响,以及在热处理过程中,由于热膨胀和应力等因素造成的源漏电极和低维材料层接触质量的下降,且侧墙可实现对低维材料层的固定,在制作源极、漏极和栅极结构时,可防止低维材料层发生移动。

69.换句话说,低维材料层200和基底100之间还可以进一步设置有保护层300’b,保护层300’b是在制作晶体管的过程中,在低维材料层和基底之间形成的保护材料层被图案化之后,最终剩余的部分。由此,在制作晶体管的过程中,可使低维材料层悬空,以获得环栅结构(如图2所示的栅极结构为环栅结构),进一步提高栅控以及使晶体管获得更好的静电学,以及获得环源漏结构,进一步提高接触质量,降低源漏接触电阻。

70.根据本发明的实施例,参考图1,该晶体管还可以包括介质保护层700,介质保护层700设置在源极620和漏极630远离基底100的一侧,并位于侧墙500之间,介质保护层700是在制作晶体管的过程中,在源极和漏极远离基底一侧形成的介质保护材料层被图案化之后形成的部分。由此,在制作晶体管的过程中,设置介质保护层可以避免刻蚀工艺对源极、漏极和低维材料层造成损伤。

71.根据本发明的实施例,参考图1,侧墙500远离基底100一侧的表面可以与绝缘层400’远离基底100一侧的表面齐平,且介质保护层700远离基底100一侧的表面可以与侧墙500远离基底100一侧的表面齐平。由此,在制作晶体管的过程中,侧墙可作为自对准掩模,制备源极、漏极和栅极,可以很好的控制源漏极和栅极的位置关系,以及很好的控制源漏极和栅极的尺寸和形貌,提升晶体管的均一性,并且使晶体管获得平整的表面。

72.根据本发明的实施例,侧墙500中具有固定电荷。具体的,侧墙可以由具有固定电荷的材料构成。或者,侧墙中靠近低维材料层的部分由具有固定电荷的材料构成,远离低维材料层的部分由低介电常数的材料构成,从而可在侧墙中引入固定电荷,且侧墙远离低维材料层的部分由低介电常数材料构成,还可以进一步降低寄生电容。通过利用固定电荷对侧墙下方的低维材料层进行静电掺杂,可以很好的调控晶体管的阈值和开关态,且不会影响栅极的栅控能力。

73.根据本发明的另一些实施例,侧墙500中具有偶极子。具体的,侧墙可由两种材料构成,在两种材料的界面处形成偶极子。例如,针对低维材料层悬空的晶体管结构,采用原子层沉积的方式,先后沉积第一种侧墙材料和第二种侧墙材料,侧墙层包裹在低维材料层,第一种侧墙材料和第二种侧墙材料的界面处形成偶极子。或者,针对低维材料层直接设置在基底上的晶体管结构,也可以在侧墙中引入偶极子,例如先后沉积第一种侧墙材料和第二种侧墙材料,沉积方式可以是原子层沉积、化学气相沉积或物理气相沉积及其组合,第一种侧墙材料和第二种侧墙材料的界面处形成偶极子。通过利用偶极子对侧墙下方的低维材料层进行静电掺杂,可以很好的调控晶体管的阈值和开关态,且不会影响栅极的栅控能力。

74.根据本发明的实施例,可通过调节侧墙的尺寸,或者调节侧墙中固定电荷的密度和分布,或者调节侧墙中偶极子的极矩方向和大小及其与低维材料层的距离,实现对晶体管阈值和开关态的良好调控。

75.根据本发明的实施例,参考图3,低维材料层200还可以包括多个亚层(如图中所示出的200a和200b),相邻两个亚层之间被部分侧墙500、部分源极620、部分漏极630和部分栅极结构800填充,其中,填充的栅极结构包括环绕低维材料层的栅介质层和环绕栅介质层的栅金属层。由此,参考图3,可实现低维材料层垂直堆叠的结构,随着低维材料层层数的增加,晶体管的驱动能力越高,在不增加晶体管面积的情况下,显著提高晶体管的性能,并且可以形成环栅结构以及环绕式源漏电极结构。换句话说,参考图3,相邻两个亚层之间设置有保护层300’c,保护层300’c是在制作晶体管的过程中,在相邻两个亚层之间形成的保护材料层被图案化之后,最终剩余的部分。

76.根据本发明的实施例,参考图1-图3,该晶体管还包括栅极互连金属层40,栅极互连金属层40设置栅极结构800远离基底100的一侧,并位于侧墙500之间上。由此,便于栅极结构之间的互连,从而便于向栅极结构施加电压。

77.根据本发明的实施例,参考图1-图3,基底100中设置有源极互连金属层50和漏极互连金属层60,源极互连金属层50与源极620相连,漏极互连金属层60与漏极630相连。具体的,针对低维材料层和基底之间设置有保护层的晶体管,源极互连金属层50与源极620直接相连,漏极互连金属层60与漏极630直接相连(参考图2和图3),针对低维材料层直接设置在基底上的晶体管,低维材料层未完全覆盖下方的基底,例如低维材料层为一定密度的碳纳米管,则源极互连金属层50与源极620直接相连,漏极互连金属层60与漏极630直接相连,实现类似环绕式/内嵌式的源漏电极结构(即源极和漏极不仅覆盖碳纳米管的表面,还填充在相邻碳纳米管之间的区域处,以形成环绕式/内嵌式的源漏电极结构)。或者,低维材料层完全覆盖下方基底,例如低维材料层为二维半导体材料二硫化钼,(源极互连金属层50和源极620在基底100上的正投影面积均大于低维材料层200在基底100上的正投影面积,由此,源极互连金属层50和源极620可以通过位于低维材料层200以外的部分相连,并形成类似环绕式/内嵌式的源极结构。类似的,漏极互连金属层60和漏极630在基底100上的正投影面积均大于低维材料层200在基底100上的正投影面积,由此,漏极互连金属层60和漏极630可以通过位于低维材料层200以外的部分相连,并形成类似环绕式/内嵌式的漏极结构。由此,便于源极之间的互连,以及便于漏极之间的互连,且在基底中设置源极互连金属层和漏极互连金属层,还可以降低源漏极和栅极之间的寄生电容,进一步提升晶体管的性能。

78.综上,该晶体管具有阈值电压可控、关态隧穿抑制、低寄生、优异栅控和静电学控制等优点,制作方法具备自对准工艺,工艺兼容性强,与规模制造工艺兼容,易于实现三维集成,工艺简单、成本低,可实现垂直沟道堆叠、环栅和环源漏等优点。

79.在本发明的另一个方面,本发明提出了一种制作晶体管的方法。根据本发明的实施例,由该方法制作的晶体管可以为前面所描述的晶体管,由此,由该方法制作的晶体管具有与前面所描述的晶体管相同的特征以及优点,在此不再赘述。

80.根据本发明的实施例,参考图4,该方法包括:

81.s100:在基底上形成低维材料层,并在低维材料层远离基底的一侧形成多个侧墙

82.在该步骤中,在基底上形成低维材料层,并在低维材料层远离基底的一侧形成多

个侧墙。

83.关于基底的结构,前面已经进行了详细描述,在此不再赘述。例如,基底可以包括衬底和形成在衬底上的绝缘导热层。根据本发明的实施例,在该步骤中,还可以预先在基底中形成源极互连金属层和漏极互连金属层,使得源极互连金属层与后续形成的源极相连,漏极互连金属层与后续形成的漏极相连。由此,可降低源漏极与栅极之间的寄生电容,且可简化制备工艺。

84.关于低维材料层的构成材料,前面已经进行了详细描述,在此不再赘述。例如,构成低维材料层的材料可以包括碳纳米管、纳米线、二维材料的至少之一。由此,由上述材料作晶体管的沟道材料,可以使晶体管具有优异的性能。

85.根据本发明的实施例,形成侧墙可以包括:

86.(1)在低维材料层远离基底的一侧依次形成保护材料层300和绝缘材料层400(参考图5中的(a))。

87.根据本发明的实施例,构成保护材料层的材料满足可通过非破坏性化学蚀刻的方法进行图案化,以去除部分保护材料,实现对保护材料层的图案化,且图案化的过程不会破坏低维材料的晶格结构,不会对低维材料层造成污染和损伤。关于构成保护材料层的具体材料不受特别限制,只要满足上述条件即可。例如,构成保护材料层的材料可以包括氧化钇、氧化镧、氧化钪、氧化硅、氧化铝的至少之一。由此,后续步骤中,在对其他膜层进行刻蚀时,保护材料层可以保护低维材料层免受损伤以及污染,并且在对由上述材料形成的保护材料层进行刻蚀时,不仅不会对低维材料层造成损伤和污染,还可以去除低维材料层表面吸附的杂质和分子等,使得低维材料层的性能得到更好的发挥。需要说明的是,当保护材料层由氧化硅形成时,可采用氢氟酸进行化学蚀刻,当保护材料层由氧化铝形成时,可采用磷酸进行化学蚀刻,实现对保护材料层的图案化。当低维材料层为碳纳米管时,由于碳纳米管之间具有空隙,因此,保护材料层的厚度需要满足令保护材料层能够完全包裹碳纳米管,以保护碳纳米管。

88.根据本发明的实施例,保护材料层的厚度可以为3-50nm。由此,保护材料层可以对低维材料层起到很好的保护作用,同时在对保护材料层进行刻蚀时,可以缓解由于保护材料层厚度过厚而导致的横向刻蚀等不良。

89.关于绝缘材料层的构成材料以及厚度,前面已经进行了详细描述,在此不再赘述。例如,绝缘材料层可以包括多个层叠设置的绝缘亚层(例如,图5中的(a)中所示出的第一亚层410和第二亚层420),绝缘材料层的厚度可以为100-3000nm。由此,绝缘材料层可用于后续步骤侧墙、源漏极和栅极的制备。根据本发明的实施例,绝缘亚层的堆叠层数,可以根据后续步骤中沉积源漏极、栅极的工艺次数进行设计,例如,可以一次性的沉积多个绝缘亚层,令绝缘材料层的厚度达到预定的厚度,后续通过对绝缘材料层进行多次图案化处理,形成源漏极、栅极。或者,绝缘亚层可分多次进行沉积,如可以预先沉积一部分绝缘亚层,在形成源漏极后,再重新沉积一部分绝缘亚层,形成栅极。

90.关于绝缘导热层、保护材料层和绝缘材料层的形成方式不受特别限制,例如,可以采用物理气相沉积(pvd)、化学气相沉积(cvd)、原子层沉积(ald)或者旋涂等方式形成上述膜层。

91.关于低维材料层的形成方式不受特别限制,例如,可以采用物理转移或者溶液沉

积的方式形成低维材料层。

92.根据本发明的实施例,绝缘材料层和保护材料层的沉积温度可以均低于400℃。由此,可在较低温度下沉积绝缘材料层和保护材料层,进一步提高制作工艺的兼容性。

93.根据本发明的另一些实施例,在该步骤中,还可以在基底和低维材料层之间也形成一层前面描述的保护材料层。具体的,参考图10中的(a),首先在绝缘导热层120上形成保护材料层300b,随后在保护材料层300b上形成低维材料层200,随后在低维材料层上形成保护材料层300a,最后在保护材料层300a上形成绝缘材料层400。由此,在后续步骤中,对绝缘材料层和保护材料层进行图案化处理后(如后续形成第一凹槽、第二凹槽和第三凹槽后),可以使低维材料层悬空(参考图10中的(b)),最终获得具有环栅结构的晶体管(参考图2),进一步提高栅控以及使晶体管获得更好的静电学。根据本发明的实施例,参考图15,保护材料层300a覆盖低维材料层200(图中虚线框内的部分),低维材料层200下方设置有保护材料层300b(图中未示出),在前后方向上,低维材料层200的宽度小于保护材料层300a和300b的宽度,因此,在对保护材料层进行化学蚀刻时,可以刻蚀掉低维材料层下方的保护材料层,从而使低维材料层悬空。

94.根据本发明的实施例,保护材料层300b的厚度可以为3-50nm。将该保护材料层的厚度设置在上述范围内,经后续步骤将该保护材料层位于栅极区的部分刻蚀掉后,形成的空间可用于设置栅介质层和栅金属层,以形成环栅结构,同时在对该保护材料层进行刻蚀时,可缓解由于保护材料层厚度过厚而导致的横向刻蚀等不良。

95.根据本发明的一些实施例,低维材料层可以为单层结构,最终获得的晶体管结构如图1和图2所示。根据本发明的另一些实施例,低维材料层还可以包括多个亚层,相邻两个亚层之间形成有前面描述的保护材料层,由此,可实现低维材料层的垂直堆叠设置,并且在后续形成第一凹槽、第二凹槽、第三凹槽时,垂直堆叠的低维材料层可悬空,便于形成环栅结构和环绕式源漏电极结构,最终获得的晶体管结构如图3所示,可进一步提升晶体管的性能。

96.(2)对绝缘材料层和保护材料层依次进行图案化处理,形成多个间隔设置的第一凹槽,暴露出部分低维材料层。具体的,首先,对绝缘材料层进行图案化处理,暴露出下方的保护材料层,可通过图形化光刻胶作为掩模,采用选择性刻蚀去除部分绝缘材料层,实现对绝缘材料层的图案化,更为具体的,可以采用反应离子刻蚀。如前所述,绝缘材料层包括多个绝缘亚层,不同的绝缘亚层可采用不同的刻蚀工艺进行图案化。在对绝缘材料层进行刻蚀时,保护材料层覆盖在低维材料层上,因此,可保护低维材料层免受刻蚀工艺造成的损伤和污染。随后,对保护材料层进行图案化处理,具体的,可以利用反应溶液或者反应气体对保护材料层进行化学蚀刻,并用水进行清洗,实现对保护材料层的图案化,最终形成多个间隔设置的第一凹槽10,并暴露出部分低维材料层(参考图5中的(b))。由此,可形成第一凹槽,且不会对低维材料层造成损伤和污染。

97.根据本发明的实施例,反应溶液可以包括酸性溶液或者碱性溶液。由此,通过酸性溶液或者碱性溶液与保护材料层进行反应,可以实现对保护材料层的图案化,且酸性溶液或碱性溶液与保护材料层反应的过程不会破坏低维材料的晶格结构,不会对低维材料层造成损伤和污染。

98.关于酸性溶液和碱性溶液的具体成分不受特别限制,例如,酸性溶液可以包括盐

酸、醋酸、硝酸、磷酸和硫酸的至少之一。碱性溶液可以包括氢氧化钾、氢氧化钠和四甲基氢氧化铵的至少之一。由此,可利用上述酸性溶液或者碱性溶液与保护材料层发生反应,去除部分保护材料层,且不会破坏低维材料的晶格结构,不会对低维材料层造成损伤和污染。以酸性溶液为盐酸,保护材料层为氧化钇层为例,盐酸可与氧化钇发生反应形成液态的氯化钇,用水可洗去多余的盐酸和氯化钇,以形成凹槽。其中,盐酸可以很好地清洗低维材料层的表面而不破坏低维材料层的性质,带走工艺中引入的杂质,使暴露出来的低维材料层具有很好的表面,为后续沉积侧墙以形成良好的静电掺杂打下基础。当保护材料层由氧化铝形成时,可采用磷酸对保护材料层进行化学蚀刻,当保护材料层由氧化硅形成时,可采用氢氧化钾对保护材料层进行化学蚀刻,且不会破坏低维材料层的晶格结构。

99.关于反应气体的具体成分不受特别限制,例如,反应气体可以包括氯化氢和氟化氢的至少之一。由此,上述反应气体可以与保护材料层发生反应,去除部分保护材料层,且不会破坏低维材料的晶格结构。

100.根据本发明的实施例,当低维材料层和基底之间也设置有保护材料层时,上下两层保护材料层包裹低维材料层设置,因此,利用反应溶液或者反应气体可实现对上下两层保护材料层的刻蚀,使得暴露出来的低维材料层悬空(参考图10中的(b))。由此,低维材料层可被两层保护材料层剩余的部分锚定在预设的位置上,从而可避免低维材料层发生脱落或移动。当低维材料层包括多个层叠设置的亚层,且相邻两个亚层之间也设置有保护材料层时,保护材料层包裹多个亚层,对保护材料层进行刻蚀后,也可以使相邻两个亚层悬空。

101.根据本发明的实施例,在该步骤中,形成第一凹槽,并使部分低维材料层暴露在外之后,可以利用湿法清洗的方式对低维材料层暴露在外的部分进行清洗,以去除低维材料层表面粘附的杂质、分子、聚合物等,使暴露出来的低维材料层具有很好的表面,为后续沉积侧墙以形成良好的静电掺杂打下基础。

102.(3)在第一凹槽中和绝缘材料层远离基底的一侧生长侧墙材料层。具体的,首先,在第一凹槽中和绝缘材料层上生长侧墙材料层510(参考图6中的(c)和图11中的(c))。根据本发明的实施例,形成侧墙材料层的方式可以包括原子层沉积、化学气相沉积、物理气相沉积的至少之一。由此,可使得材料很好地填充具有高深宽比的第一凹槽,不会在第一凹槽中留下空隙,以避免在侧墙材料层中形成缺陷。需要说明的是,当低维材料层悬空(包括低维材料层和基底之间设置保护材料层的情况,以及低维材料层包括多个层叠设置的亚层,且相邻两个亚层之间设置保护材料层的情况)设置时,采用原子层沉积生长侧墙材料层,材料可沿着表面进行沉积,以使侧墙材料层很好的填充低维材料层下方悬空的区域。当低维材料层设置在基底表面处时,可采用原子层沉积、化学气相沉积、物理气相沉积的至少之一生长侧墙材料层,优选原子层沉积。由于第一凹槽的宽度较窄,因此,采用原子层沉积可以在保证第一凹槽被完全填充的情况下,沉积在绝缘材料层上表面的侧墙材料层的厚度不会太厚,便于后续步骤的进行,且节省材料,降低成本。

103.(4)对侧墙材料层进行图案化处理,形成侧墙。对侧墙材料层进行图案化处理可以包括反应离子刻蚀和化学机械抛光的至少之一。由此,可在第一凹槽中形成侧墙,且该侧墙在后续步骤中可作为自对准工艺的掩膜,很好的控制源漏极和栅极之间的位置关系,降低工艺成本,提升晶体管的均一性。

104.根据本发明的实施例,针对低维材料层在第一凹槽中悬空设置的情况,通过湿法

清洗的方式,去除低维材料层表面粘附的杂质、分子、聚合物等,使暴露出来的低维材料层具有很好的表面,为后续沉积侧墙以形成良好的静电掺杂打下基础,并且在第一凹槽中设置侧墙后,侧墙的一部分位于低维材料层和基底之间,另一部分位于低维材料层远离基底的一侧,即侧墙环绕低维材料层设置,侧墙可对低维材料层起到良好的固定作用,以避免后续步骤中低维材料层发生移动等不良,提升晶体管的性能。

105.根据本发明的实施例,在后续步骤形成源极和漏极时,需要经图案化形成光刻胶掩模,为了提高光刻的精度,在该步骤中,可以预先获得平整的表面,关于形成平整表面的具体方式不受特别限制。例如,根据本发明的一些实施例,可以先对侧墙材料层进行刻蚀,直至侧墙材料层的上表面位于最远离保护材料层的第二亚层420a的上下表面之间,形成侧墙粗坯520(参考图6中的(d)和图11中的(d)),随后,对第二亚层420a和侧墙粗坯520进行化学机械抛光(cmp),去除第二亚层420a和部分侧墙粗坯520,形成侧墙500,使得侧墙500的上表面与最远离保护材料层300的第一亚层410a的上表面齐平,其中,第一亚层410a作为化学机械抛光的停止层(参考图6中的(e)和图11中的(e))。

106.或者,根据本发明的另一些实施例,在形成侧墙粗坯520后,对第二亚层420a进行化学机械抛光,去除部分第二亚层420a,使得第二亚层420a剩余部分的上表面与侧墙粗坯520的上表面齐平,即侧墙粗坯520为最终形成的侧墙500(图中未示出该种情况),在本实施例中,侧墙粗坯作为化学机械抛光的停止层。

107.或者,根据本发明的另一些实施例,直接对侧墙材料层510进行化学机械抛光,去除位于第二亚层420a上表面的侧墙材料层,形成侧墙500,使得侧墙500的上表面与第二亚层420a的上表面齐平(图中未示出该种情况),在本实施例中,第二亚层作为化学机械抛光的停止层。

108.根据本发明的实施例,侧墙中具有固定电荷,可通过侧墙中的固定电荷对低维材料层进行静电掺杂。具体的,侧墙可以由具有固定电荷的材料构成。或者,侧墙中靠近低维材料层的部分由具有固定电荷的材料构成,远离低维材料层的部分由低介电常数的材料构成,从而可在侧墙中引入固定电荷,且侧墙远离低维材料层的部分由低介电常数材料构成,还可以进一步降低寄生电容。通过利用固定电荷对侧墙下方的低维材料层进行静电掺杂,可以很好的调控晶体管的阈值和开关态,且不影响栅极的栅控能力。

109.根据本发明的另一些实施例,侧墙中具有偶极子,通过侧墙中的偶极子对低维材料层进行静电掺杂。具体的,侧墙可由两种材料构成,在界面处形成偶极子。例如,针对低维材料层悬空的晶体管结构,采用原子层沉积的方式,先后沉积第一种侧墙材料和第二种侧墙材料,侧墙层包裹低维材料层,第一种侧墙材料和第二种侧墙材料的界面处形成偶极子。或者,针对低维材料层直接设置在基底上的晶体管结构,也可以在侧墙中引入偶极子,例如先后沉积第一种侧墙材料和第二种侧墙材料,沉积方式可以是原子层沉积、化学气相沉积和物理气相沉积的至少之一,第一种侧墙材料和第二种侧墙材料的界面处形成偶极子。通过利用偶极子对侧墙下方的低维材料层进行静电掺杂,可以很好的调控晶体管的阈值和开关态,且不影响栅极的栅控能力。

110.s200:形成源极和漏极

111.在该步骤中,形成源极和漏极。

112.根据本发明的实施例,参考图7、图8和图12、图13,形成源极和漏极可以包括:首

先,对位于相邻两个侧墙之间的绝缘材料层和保护材料层依次进行图案化处理,形成第二凹槽20,并暴露出部分低维材料层200(参考图7中的(f)和图12中的(f))。随后,在第二凹槽20中分别形成源极和漏极,令源极和漏极被侧墙间隔开。由此,侧墙可用作形成源极和漏极自对准工艺的掩模,可以很好的控制源漏极的位置,很好的控制源漏极的尺寸和边缘形貌,降低工艺成本,提高晶体管的均一性。该步骤中,绝缘材料层和保护材料层的图案化处理与s100中类似,此处不再赘述。根据本发明的实施例,最终形成的晶体管中,栅极结构位于源极和漏极之间,且栅极结构、源极、漏极均被侧墙间隔开,栅极结构、源极、漏极均与侧墙相接触。由此,该步骤形成的第二凹槽,是对用于形成源极和漏极的区域的保护材料层和绝缘材料层进行图案化处理形成的,即对部分侧墙之间的保护材料层和绝缘材料层进行图案化处理。

113.根据本发明的实施例,在第二凹槽中分别形成源极和漏极可以包括:

114.首先,在第二凹槽中、侧墙和绝缘材料层远离基底的一侧形成金属材料层610(参考图7中的(g)和图12中的(g))。根据本发明的实施例,形成金属材料层的方式可以包括物理气相沉积或者原子层沉积。由此,物理气相沉积准直性较好,金属材料纯度高,原子层沉积可使材料沿表面生长,上述沉积方式均可实现金属材料的良好沉积。当低维材料层悬空设置时,采用原子层沉积生长金属材料层,以使金属材料层很好的填充低维材料层下方悬空的区域或者相邻两个低维材料层之间悬空的区域,便于形成内嵌式/环绕式的源漏电极结构。当低维材料层悬空设置时,若低维材料层为碳纳米管材料,且碳纳米管之间存在间隙,可采用物理气相沉积形成内嵌式/环绕式源漏电极结构。

115.随后,在金属材料层远离基底的一侧形成介质保护材料层710(参考图7中的(h)和图12中的(h))。根据本发明的实施例,形成介质保护材料层的方式可以包括原子层沉积、化学气相沉积或者物理气相沉积,优选原子层沉积。由此,可使得材料很好地填充具有高深宽比的第二凹槽,不会在第二凹槽中留下空隙,以避免在介质保护材料层中形成缺陷。优选原子层沉积,原子层沉积可以在保证第二凹槽剩余部分被完全填充的情况下,沉积在绝缘材料层上表面的介质保护材料层的厚度不会太厚,便于后续步骤的进行,且节省材料。

116.随后,对介质保护材料层进行图案化处理,选择性去除部分介质材料层,形成介质保护层,并暴露出位于侧墙和绝缘材料层远离基底一侧的金属材料层(参考图8中的(i)和图13中的(i))。

117.最后,去除位于侧墙和绝缘材料层远离基底一侧的金属材料层(参考图8中的(j)和图13中的(j)),以获得源极和漏极,源极和漏极与侧墙相接触。根据本发明的实施例,去除位于侧墙和绝缘材料层远离基底一侧的金属材料层可以是通过反应离子刻蚀或湿法刻蚀实现,优选的,采用湿法刻蚀。在对位于侧墙和绝缘材料层上的金属材料层刻蚀的过程中,源漏极区的源漏金属和低维材料层,和刻蚀区域的源漏金属之间被介质保护层粗坯720很好地隔离开,从而避免了刻蚀工艺对源漏电极和低维材料层的影响和损伤。

118.根据本发明的实施例,在后续步骤形成栅介质层时,需要经图案化形成光刻胶掩模,为了提高光刻的精度,在该步骤中,可以预先获得平整的表面,关于形成平整表面的具体方式不受特别限制。例如,对介质保护材料层进行图案化处理,选择性去除部分介质材料层,形成介质保护层粗坯720,并暴露出位于侧墙和绝缘材料层远离基底一侧的金属材料层(参考图8中的(i)和图13中的(i))。其中,对介质保护材料层进行图案化处理可以包括刻蚀

或者化学机械抛光。刻蚀可以采用反应离子刻蚀。随后,对介质保护层粗坯进行图案化处理,选择性去除部分介质保护层粗坯,形成介质保护层700,使得介质保护层700远离基底一侧的表面与侧墙远离基底一侧的表面齐平(参考图8中的(k)和图13中的(k))。根据本发明的实施例,对介质保护层粗坯进行图案化处理可以为化学机械抛光,或者,为刻蚀和化学机械抛光相结合。由此,可获得表面平整的结构。

119.关于金属材料层的具体材料不受特别限制,本领域技术人员可以根据晶体管中源漏极常用的材料进行设计,例如钯、钪等。

120.根据本发明的实施例,在该步骤中,形成第二凹槽,并使部分低维材料层暴露在外之后,可以利用湿法清洗的方式对低维材料层暴露在外的部分进行清洗,以去除低维材料层表面粘附的杂质、分子、聚合物等,使暴露出来的低维材料层具有很好的表面,使得低维材料层的性能得到更好的发挥。

121.针对低维材料层在第二凹槽中悬空的情况,低维材料层被第二凹槽两侧的侧墙层固定,低维材料层的表面完全暴露,可以更有效地进行清洗,去除低维材料层表面粘附的杂质、分子、聚合物等,使暴露出来的低维材料层具有很好的表面,使得低维材料层的性能得到更好的发挥。

122.s300:形成栅极结构,以获得晶体管

123.在该步骤中,形成栅极结构(即栅极),以获得晶体管。

124.根据本发明的实施例,参考图9和图14,形成栅极结构可以包括:首先,对位于源极和漏极之间的两个侧墙之间的绝缘材料层和保护材料层依次进行图案化处理,形成第三凹槽30,并暴露出部分低维材料层200(参考图9中的(l)和图14中的(l)),并在第三凹槽30中形成栅极结构。由此,侧墙可用作形成栅极的自对准掩模,可以很好的控制栅极的位置,很好的控制栅极的尺寸和边缘形貌,降低工艺成本,提高晶体管的均一性。该步骤中,绝缘材料层和保护材料层的图案化处理与s100中类似,此处不再赘述。

125.根据本发明的实施例,在第三凹槽中依次形成栅介质层810和栅金属层820,以形成栅极结构(参考图9中的(m)和图14中的(m)),栅极结构与侧墙相接触。针对低维材料层在第三凹槽中悬空设置的情况,可形成栅介质层环绕低维材料层以及栅金属层环绕栅介质层的环栅结构(参考图14中的(m)以及图3),可进一步提高栅控以及使晶体管获得更好的静电学。

126.根据本发明的实施例,栅介质层和栅金属层可以是通过以下步骤形成的:首先,依次沉积栅介质材料层和栅金属材料层,随后,对绝缘材料层远离基底一侧的栅介质材料层和栅金属材料层进行选择性去除,选择性去除的方式包括反应离子刻蚀或化学机械抛光,优选的,化学机械抛光,以形成栅介质层和栅金属层。其中,沉积栅介质材料层和栅金属材料层可采用原子层沉积、物理气相沉积或者化学气相沉积等方式,针对低维材料层悬空设置的情况,优选的,采用原子层沉积形成栅介质层和栅金属层,以形成环栅结构。

127.根据本发明的实施例,栅介质层可以由单层材料或多层材料构成,栅金属层可以由单层材料或多层材料构成。关于栅介质层和栅金属层的材料不受特别限制,本领域技术人员可以根据晶体管中栅介质层和栅金属层常用的材料进行设计。

128.根据本发明的实施例,该步骤还包括在第三凹槽中形成栅极互连金属层40,栅极互连金属层40位于栅金属层上(参考图9中的(n)和图14中的(n))。由此,可实现栅极与外界

电路的连接。

129.根据本发明的实施例,在该步骤中,形成第三凹槽,并使部分低维材料层暴露在外之后,可以利用湿法清洗的方式对低维材料层暴露在外的部分进行清洗,以去除低维材料层表面粘附的杂质、分子、聚合物等,使暴露出来的低维材料层具有很好的表面,使得低维材料层的性能得到更好的发挥。

130.针对低维材料层在第三凹槽中悬空的情况,低维材料层被第三凹槽两侧的侧墙层固定,低维材料层的表面完全暴露,可以更有效地进行清洗,去除低维材料层表面粘附的杂质、分子、聚合物等,使暴露出来的低维材料层具有很好的表面,使得低维材料层的性能得到更好的发挥。

131.需要说明的是,图1-图3和图5-图14均为在低维材料层所在位置处剖开的截面示意图,因此,图1-图3和图5-图14仅示出了在上述截面上的各膜层与低维材料层的位置关系。

132.综上,该方法具有以下优点的至少之一:

133.(1)该方法可以很好的控制源漏极和栅极之间的位置关系,降低了工艺成本,提升晶体管的性能。

134.(2)该方法可以很好的控制源漏极和栅极的尺寸和边缘形貌,提高晶体管的均一性。

135.(3)在形成侧墙的过程中,低维材料层可以被保护材料层固定住,避免了低维材料层的移动、脱落或变形等不良,进一步提高了晶体管的均一性和工艺稳定性。

136.(4)在形成源漏极和栅极过程中,低维材料层可以被侧墙固定住,避免了低维材料层的移动、脱落或变形等不良,进一步提高晶体管的均一性和工艺稳定性。

137.(5)该方法可以使低维材料层悬空,实现环栅结构,提高栅控以及使晶体管获得更好的静电学,同时避免低维材料层以及栅介质层,和基底的界面作用。

138.(6)该方法可以使低维材料层悬空,通过湿法清洗的方式,去除低维材料层表面粘附的杂质、分子、聚合物等,使得低维材料层的性能得到更好的发挥。

139.(7)该方法可以使低维材料层悬空,实现环源漏结构,使源漏金属材料和低维材料层更有效地接触,从而进一步提高接触质量,降低源漏接触电阻,提高接触的热稳定性。

140.(8)保护材料层采用氧化钇、氧化镧、氧化钪、氧化硅、氧化铝等材料构成,可以利用反应溶液或者反应气体对保护材料层进行刻蚀,反应溶液和反应气体不仅不会对低维材料层造成损伤,还可以去除低维材料层表面的吸附物和离子杂质,改善低维材料层和其他膜层之间的界面特性,提高晶体管的性能。

141.(9)在形成源漏极过程中,在金属材料层上形成介质保护材料层,在刻蚀多余的金属材料时,介质保护材料层可以使源漏区的金属材料与刻蚀区隔离,以避免刻蚀工艺损伤源漏极和低维材料层。

142.(10)通过在侧墙中引入固定电荷或者偶极子,利用固定电荷或偶极子对侧墙下方的低维材料层进行静电掺杂,可以减小低维材料本身性质的不同带来的差异,以及调节晶体管的阈值电压和开关态,且不会影响栅极区对低维材料层的栅控和静电学调控,使得晶体管能够同时兼顾多个关键性指标(如开态、关态、阈值电压、栅控、可靠性等)。

143.在本发明的描述中,术语“上”、“下”等指示的方位或位置关系为基于附图所示的

方位或位置关系,仅是为了便于描述本发明而不是要求本发明必须以特定的方位构造和操作,因此不能理解为对本发明的限制。

144.在本说明书的描述中,参考术语“一个实施例”、“另一个实施例”等的描述意指结合该实施例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。另外,需要说明的是,本说明书中,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。

145.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。